《一、 前言》

一、 前言

矿产资源作为支撑国家发展进程的重要物质基础,影响着我国90%以上能源供应及80%以上工业原料供给。随着数据信息技术、高端装备制造等新兴产业的快速发展,我国矿产资源需求量逐年增长,保障矿产行业持续优质发展,将成为支撑能源转型过程中国家经济全面发展的重点领域。随着陆上矿产资源开发渐露疲态,矿产资源供应出现“两个跟不上”现象,即新增资源储量跟不上储量消耗增长速度,大宗矿产品生产供应跟不上实际消费增长速度,导致铜、铝、镍、钴、锆等矿产资源对外依存度已超过70%,矿产资源需求持续高位问题亟需寻找解决办法。

深海地壳中蕴藏多种矿产资源,拥有极高的资源丰度及经济价值。我国共有五个具有专属勘探权和优先开采权的区块,总矿区面积达2.35×105 km2,彰显出我国极佳的深海矿产资源开发机遇[1,2]。但是我国进入深海矿产资源开发领域较晚,尽管已陆续完成相关系统及装备的系列海试工作,但深海矿产资源开采系统还有待完善,深海资源勘探、采矿装备整体缺乏关键技术支撑,海洋采矿系统装备论证尚处于空白状态,以上装备问题极大地限制了我国深海矿产资源的开发进程,国家面临因技术装备水平落后而丧失相应矿区资源优先开发权益的风险。

为顺应建设海洋强国、加速新能源产业发展,我国深海空间安全、资源安全和环境安全亟待提高,也加剧了我国对深海矿产开发装备研究的迫切需求;而深海开发装备支撑技术发展严重滞后、深海采矿核心系统设备依赖进口,是我国深海采矿发展面临的首个挑战。目前,欧洲、日本、韩国等国家和地区已在深海资源勘探、开发装备及商业开采方案的迭代研发方面取得长足发展和进步,频繁开展深海矿产资源的单体开采和综合海试,而且拥有深海采矿技术输出以及采矿技术标准规则制定能力。而我国在水面支持、水下勘探、水下开采、矿物输送和环境监测保护系统等深海矿产开发方面缺乏成熟可靠的技术储备,核心装备及关键元器件过度依赖进口。我国自“十三五”期间陆续开展关键技术攻关,但系统化海试尚不充分,装备产业化差距较大。相较之下,我国亟需构建成熟的深海矿产资源开发利用装备体系,抢占国际深海资源战场[3,4],在保障我国深海矿产资源的自给式开采的同时,保障我国战略资源安全和海洋经济的高质量发展。

针对以上问题,结合当前“十四五”国家发展战略机遇期,我国明确提出推动深海矿产资源开发步入“快车道”的新兴产业发展政策;在协调推进海洋资源保护与开发和建设海洋强国战略目标下,深海矿产资源开发应遵循“绿色环保、安全可靠、智能高效”的发展原则,将绿色发展理念贯穿于矿业转型全过程;加强深海采矿系统顶层设计,突破核心技术装备研发和制造瓶颈,提升深海环境保护意识和监测、修复技术水平,成为我国深海矿产资源发展的主基调。因此,本文对国内外深海采矿开发系统与装备进行分析,对深海采矿装备的发展趋势进行了深入的研究,提出了深海采矿装备的目标、攻关方向和对策建议,以期为我国深海矿产装备的发展提供参考。

《二、 国外深海矿产资源开发装备发展趋势》

二、 国外深海矿产资源开发装备发展趋势

深海矿产资源开发被认为是当前人类可操纵的最大深海作业系统,涵盖勘查、采矿、选冶和运输等产业链流程,融合了海底作业、水下输送、动力输配、中央控制和水面支持的全方位平台和系统装备体系。

深海矿产开采首先通过海底挖掘系统(辅助粉碎机械、挖掘机械和矿物收集机械)对矿物沉淀层进行挖掘、破碎和矿产收集,然后通过海底软管将矿浆输送至海床附近的水下举升泵;矿浆流经与水下举升泵相连的隔水管系统,再下放到脱水系统;矿浆经多级脱水分离后,矿物将通过存储转运系统暂存于货仓,后经运输驳船运抵陆地;海水、海洋微生物以及超细矿渣经汇集后回注海底,以最大程度减少对海洋环境的破坏。目前全球尚无适合商业化开发的深海采矿系统,多数装备仍处于研制和试验阶段[5,6]。

全球已正式开展深海矿产资源开发研究的国家较多(见表1),主要集中在美国、日本、印度、韩国、中国和欧盟等国家和地区,重点围绕多金属结核采矿系统开展研究和装备试制工作。

《表1》

表1 2017—2022年国内外深海矿产资源开发装备发展现状

| 时间/年 | 国家/单位名称 | 水深/m | 试验内容 | 备注 |

|---|---|---|---|---|

| 2017 | 日本/日本国家石油天然气和金属公司(JOGMEC) | 1600 | 采矿车采集和水利提升试验 | — |

| 2017 | 欧盟/可行性替代采矿作业系统(VAMOS) | — | 采矿车定位导航及感知试验 | — |

| 2017 | 比利时/全球海洋矿产资源公司(GSR) | 4571 | 采矿车行走试验 | — |

| 2018 | 比利时、德国/GSR、地球科学和自然资源研究所(BGR) | — | 采矿车行走、结核收集试验和环境影响评估研究 | — |

| 2018 | 中国/长沙矿冶研究院有限责任公司 | 514 | “鲲龙500”采矿车单体海试 | 采矿车额定生产能力为10 t/h |

| 2018 | 中国/长沙矿山研究院有限责任公司 | 2000 | “鲲龙2000”富钴结壳规模取样器海试 | — |

| 2019 | 荷兰/皇家IHC公司(Royal IHC) | 300 | 采矿车行走试验 | — |

| 2019 | 比利时/GSR | 4500 | 履带式行走和液压采集试验 | 光纤电缆故障,测试中断 |

| 2019 | 中国/长沙矿山研究院有限责任公司 | 2900 | 声学测厚、行走、截割与采集等综合海试 | 采集了150 kg富钴结壳 |

| 2019 | 中国/中国科学院深海科学与工程研究所 | 2498 | 采矿车单体海试 | — |

| 2020 | 日本/JOGMEC | 1600 | 富钴结壳试采 | 收集了649 kg富含钴镍的海底地壳 |

| 2021 | 比利时/GSR | 4500 | 履带式行走、液压采集和环境影响监测试验 | 再次启动了该矿机的海试,并完成了行走和试航 |

| 2021 | 印度/国家海洋技术研究所(NIOT) | 5270 | 采矿机移动和机动性测试 | — |

| 2021 | 中国/大连理工大学 | 500 | “长远号”智能混输装备海试 | 关键核心部件混输泵稳定运行流量大于240 m3/h,最大流量达356 m3/h |

| 2021 | 中国/上海交通大学 | 1300 | “开拓一号”深海重载作业采矿车海试 | 验证了海上布放回收姿态控制、海底自主行进控制等技术 |

| 2021 | 中国/中国大洋矿产资源研究开发协会 | 1306 | 深海采矿全系列联动试验 | 在测试期间,车辆共收集了1166 kg多金属结核 |

| 2022 | 加拿大/金属公司(TMC) | 4400 | 多金属结核收集、运输和水面系统试验 | 生产能力为100 t/h |

《(一) 深海矿产资源勘探装备发展趋势》

(一) 深海矿产资源勘探装备发展趋势

随着全球对海洋资源的开发及科考工作不断向纵深发展,拥有自主研发的海底勘查装备已经成为推动海洋产业向深远海发展的主要推动力。近年来,从无人潜航器的使用,到载人潜航器的研发,深潜技术得到了飞速的发展。无人潜航器方面,利用遥控无人潜水器(ROV)和自主式水下航行器(AUV)搭载水文水质检测仪(CTD)、磁力仪、各种热液异常传感器、摄像等装置,通过无线或有线的方式,将相关信息传输到母船。载人潜航器则是通过科学家搭载潜航器下潜到海底,实时观察海底地质和水体环境,研究海底矿产资源所处的地质情况和赋存资源量,同时可利用各种采样设备获取地质和生物样品资料。

海底摄像装备主要搭载于AUV、ROV、电视抓斗、中深钻机等设备上,通过拍摄视频或照片的方式,展现海底矿产资源的富集情况,用于估算资源量。深海取样装备主要是利用CTD、深钻、电视抓斗、ROV、拖网、拖箱、着陆车等手段及装备来获取海底和海水中的沉积物、岩石、矿产资源、生物、海水等样品,用以分析海底矿产资源成因、富集程度、周围环境特征、生物分布等信息。

从深海勘查装备发展历史上看,当前针对深海资源的潜航器勘探活动仅限于国家层面,或财力资源雄厚的大型公司及组织。在过去十年里,全球都致力于“低成本、高质量、多功能”ROV研制。目前将运载工具改装到深海仍面临诸多技术问题,如过高的压碎压力、长距离通信、工作温度接近冰点等,均对设计制造低成本ROV提出了巨大挑战[2]。

《(二) 深海矿产资源开采系统的发展趋势》

(二) 深海矿产资源开采系统的发展趋势

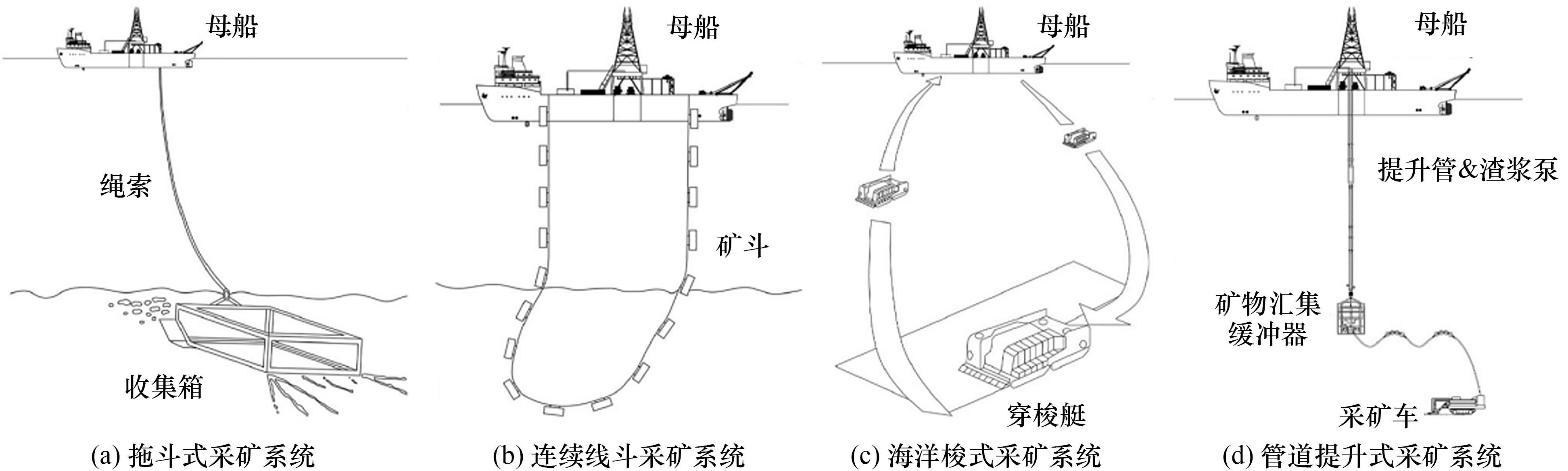

全球各国先后采用不同深海采矿方法及系统进行过数十次试采,大概可归纳出拖斗式采矿系统、连续线斗采矿系统、海洋梭式采矿系统和管道提升式采矿系统四种主要技术形式,如图1所示。结合全球各国海试结果:拖斗式采矿系统存在无法跟踪预定采矿路径,操作难度大,效率低的问题;连续线斗式采矿系统虽然制造简单,成本低,但经常发生矿斗缠绕事故,严重影响生产安全及效率;自动穿梭车式采矿系统易受电池成本和制造费影响;而管道提升式采矿系统因具有可连续作业、采矿效率高及能耗比相对较低等优势,是目前全球公认最有前途的商业化深海采矿系统[7,8]。

《图1》

图1 深海采矿系统概念设计

《(三) 深海采矿系统关键装备发展趋势》

(三) 深海采矿系统关键装备发展趋势

管道提升式采矿系统主要由采矿子系统、提升子系统、带辅助支撑子系统母船、深排子系统四部分组成,系统下所涉装备较多,有采矿船、举升泵、输送硬管、中继站、软管泵、给料机、输送软管、采矿车等,其中核心装备为深海采矿船、海底采矿车、混流举升泵。

深海采矿船主要是为海底采矿车、举升泵等设施提供动力并进行相应精细化操作的集控终端。当前各国已正式进行海洋矿产资源开发的采矿船舶多数由大型工程船或运输船改建;而全球目前针对深海矿产资源开发所研发制造的深海采矿船仅有“鹦鹉螺新纪元”号,该船是由加拿大鹦鹉螺矿业公司与我国福建省马尾造船股份有限公司于2018年联合制造[9],该船顺利下水投产代表了我国在水下作业装备布放回收系统、矿物脱水系统、矿物存储与转运系统、中压双级智能环形供电系统等深海采矿船舶先进制造技术方面达到领先水平。

《1. 海底采矿车》

1. 海底采矿车

采矿车作为影响矿物开采效率的最直接装备,主要由行走机构和集矿机构两部分组成。按行走方式可分为拖曳式和自行式两种,自行式采矿机有轮式、阿基米德螺旋式和履带式,其中阿基米德螺旋式和拖曳式行走采矿机已进行过深海采矿的试验开采;按集矿机构工作原理可分为机械式、水力式、复合式三类,由于机械式集矿机构结构较为复杂,目前基本被淘汰[10]。当前国外研究热点是履带式深海采矿车,加拿大鹦鹉螺公司最新的履带式采矿车于2017年完成针对多金属硫化物的水下开采试验,如图2所示[11]。

《图2》

图2 鹦鹉螺公司相关海底采矿设备

由美国海洋管理公司(OMI)和海洋采矿协会(OMA)共同制造的采矿车是经由采矿船通过5000 m立管牵引的雪橇上沿海底被动移动,该方法在高精度控制路径方面存在明显问题。日本东京深海矿业有限公司的采矿车采用阿基米德螺杆推进机构,但螺杆在软黏性沉积物上行驶时,其沟槽容易被海泥填满,造成打滑,使其转弯相对困难。为了解决这些问题,韩国、印度等团队开始研究履带式重型采矿车并进行了结构参数设计,同时进行了海底旅行的测试和研究,来验证采矿车良好的机动性和可控性[12]。

2020年,日本JOGMEC公司采矿车在水深1600 m处完成了富钴结壳试采,在试验期间共收集649 km富含钴、镍海底地壳。2021年,比利时GSR公司在4500 m水深完成了履带式采矿车行走试验。同年,印度NIOT在5270 m水深处完成了采矿机移动和机动性测试。

《2. 深海举升泵》

2. 深海举升泵

在管道提升技术研究的早期,就有学者对气举和泵举两种输送矿物的方法进行了比较研究。由于气举系统相较于泵举存在输送效率低、占地空间大、操作难度高等问题,因此后续在采矿系统提升方案设计时多采用泵举系统。举升泵是提升子系统的关键驱动力,按结构可分为离心泵,隔膜泵及容积泵等。

美国OMI公司研制了最初的深海采矿举升泵,其功率为2.1 MW,并在太平洋5000 m的海底成功采集了1000 t的锰结核。1978年,德国KSB公司研制了一种带碗状扩散器的六级渣浆泵,在5200 m深的海底进行了三次试验,收集了800 t锰结核;日本茌原(Ebara)公司为日本深海采矿系统准备了带有径向扩散器的对称多级泥浆泵;加拿大鹦鹉螺矿业公司和蓝雷矿业公司提出了自己的新型深海矿浆泵,但是在试验过程中,发现了泵磨损失效及回流能力不足而造成流道堵塞等问题,韩国和日本设计的矿浆泵也出现此问题[10]。

加拿大鹦鹉螺公司制造了较接近于商业化开采的深海采矿用隔膜泵,该泵流量Q=409 m3/h,压力Pr=45.5 MPa,最大质量为136 t,并在索尔瓦拉项目中的巴布亚新几内亚地区试用(系统流率为409 m3/h,压差为455 Bar)[13]。

目前,国外深海采矿举升泵多为叶片式多级泵和隔膜泵,而拥有完整深海采矿用举升泵设计制造能力的公司主要集中在欧美地区。从以上几个主要国家的研究工作来看,他们主要集中在系统设计方面,在开采装备的理论设计、样机试制、试验等方面取得了一定进展,但距离商业化开采还有很长的路,目前较为接近商业化开采的是加拿大鹦鹉螺公司,但是该公司发明研制的采矿系统仍然没有进入大规模的海试阶段[14]。

《三、 我国深海矿产资源开发装备现状及不足》

三、 我国深海矿产资源开发装备现状及不足

20世纪80年代,我国开始深海矿产资源开发研究工作。在“八五”“九五”“十五”计划中,中国大洋协会通过不同原理采矿模型机的研究与分析,确定了我国“海底履带自行水力集矿机采集—水力管道矿浆泵提升—海面采矿船支持”的深海采矿技术方案,完成了大洋多金属结核中试采矿系统的技术设计和样机的加工制造[15,16]。在集矿、扬矿和遥控遥测等方面取得了较大进展,但相比之下,仍存在竞争力不强、设备配套能力不足等问题。

我国深海采矿技术以及核心系统设备依赖进口,“十三五”期间我国已成功突破深海采矿关键技术,并完成千米级深海开采系统的联合海试,但在水下传感、物联网、深水立管等领域尚无成熟、安全的技术储备,距离商业化应用还有较大差距。目前,国内在深海生态与环境方面的研究还不够深入,无法准确、全面地评估深海采矿系统对海洋生态环境的影响。而我国深海勘探、开采技术在低扰动、低污染、低排放、高可靠性等方面仍有较大进步空间。

《(一) 深海资源勘探装备》

(一) 深海资源勘探装备

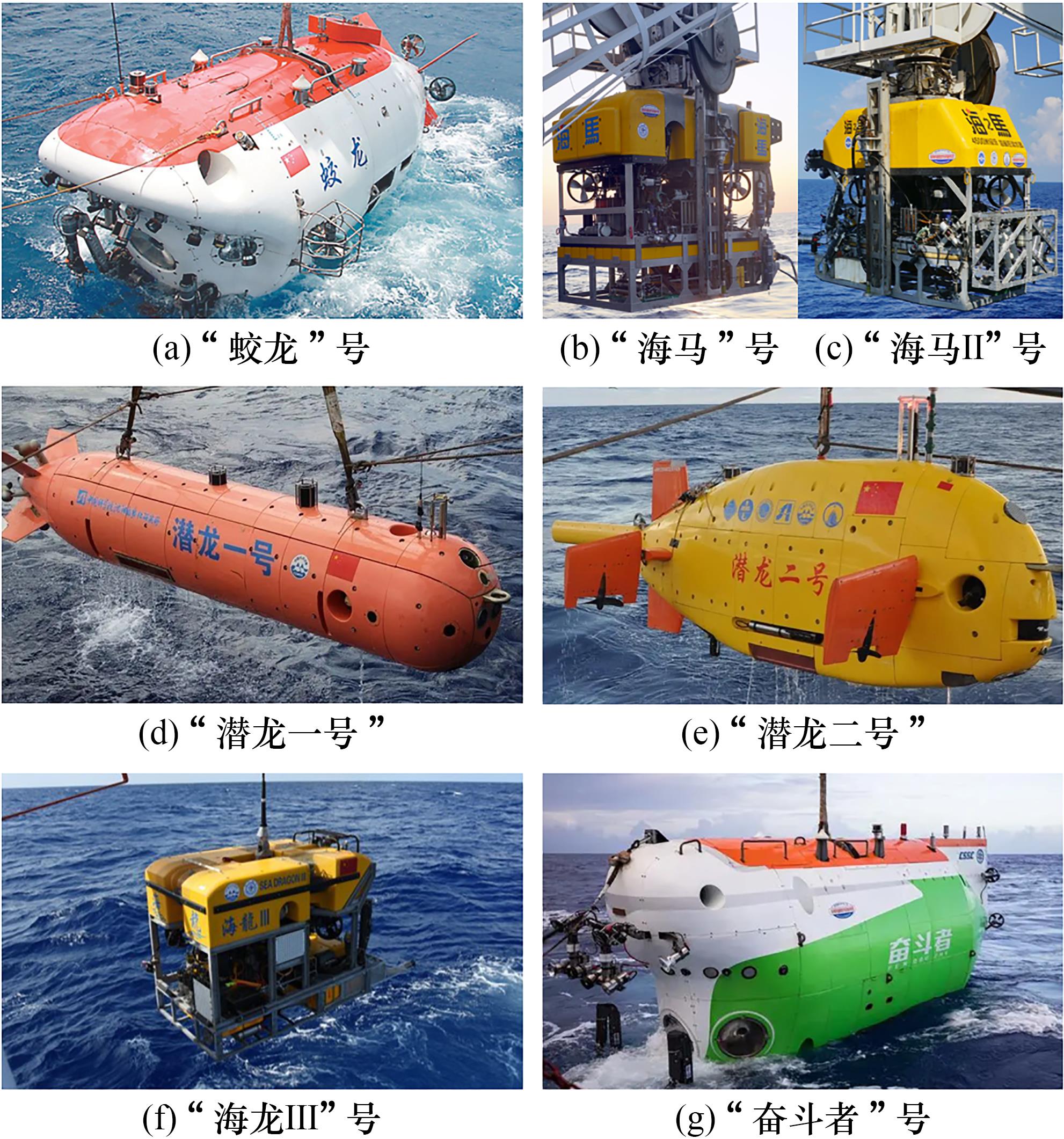

2009年,我国研制的用于3500 m以内矿物的探查取样的“海龙2号”ROV海试成功。2012年7月,我国自主设计和集成的载人潜水器“蛟龙号”,以7062米级创造了当年世界同类作业型潜水器的最大下潜深度记录,该潜水器具备深海探矿功能,可定点获取深海多金属结核样品,并通过摄像和照相对深海多金属结核的覆盖率进行评价,同时可对多金属硫化物热液喷口进行温度测量,采集喷口周围的水样等,可利用潜钻进行钻芯取样作业,测量钴结壳矿床的覆盖率和厚度等。

近20年来,中国深海探测技术突飞猛进,尤其在2012—2018年间,进入深海资源勘探装备的“井喷式”发展期。2012年,成功实现7000 m水深无人驾驶潜水器“蛟龙号”和6000 m水深“海龙号”下潜试验,由我国自主研制的6000米级“潜龙一号”深海资源勘察AUV、“海马号”4500米级深海遥控无人潜水器等关键装备先后成功下水,标志着我国已具备海底地形形貌探测、地质识别和深海资源探查能力。同时,我国2015年随船出发的“潜龙二号”深海水下机器人,成功完成多金属硫化物等深海海底矿产资源的实质性远洋科考工作[17~20]。2020年11月,全海深载人潜水器“奋斗者”号于马里亚纳海沟区域完成13次下潜海试,最大下潜深度达10 909 m,有利于更加直观地了解和研究深海资源,其中8次下潜突破万米,不断刷新中国深潜记录(见图3)。标志我国深海资源勘探装备近年来的研制趋向,逐渐从“国产化”走向“国产创”。

《图3》

图3 我国研制的系列潜水器

长沙矿山研究院有限责任公司陆续研制出取芯长度在0.5 m、1 m、1.5 m、3 m、5 m和20 m不等的深海岩芯取样钻机,0.5 m、1 m、1.5 m和3 m规格钻机用于我国深海富钴结壳资源的调查取样,5 m和20 m规格钻机用于深海多金属硫化物资源的调查取样,目前已累积完成300余个岩芯取样。我国拥有自主知识产权的深海中深空岩心取样钻机工程样机,可在硬岩和四级海况条件下进行钻井作业,参数如表2所示。

《表2》

表2 我国自主化深海中深空岩心取样钻机工程样机参数

| 指标 | 参数 | 指标 | 参数 |

|---|---|---|---|

| 最大作业深度 | 4000 m | 最大允许地形差 | 0.3 m |

| 最大钻孔深度 | 20 m | 装备尺寸 | 2.3 m×2.3 m×3.5 m |

| 最大岩心直径 | 50 mm | 水中质量 | 3.5 t |

| 钻孔直径 | 66 mm | 最大样品长度 | 16.8 m |

| 钻探点允许最大坡度 | 15° | — | — |

长沙矿山研究院有限责任公司针对我国西南印度洋多金属硫化物合同区研制取样装置,主要用于定点采掘与原位测试,并于2016年在南海完成了采掘试验。湖南科技大学、广州海洋地质调查局和中国科学院海洋研究所共同承担研制的海底60 m多用途钻机系统,作业水深为3500 m,钻深能力为60 m,具备回转钻取硬岩岩芯,压入式取沉积物及海底多参量原位CPT探测等多种取芯、探测功能。

目前,我国自主研发的钴结壳取芯器已完成7000 m深水液压钻进监控系统试验,且已通过试验室水池模拟钻进和7000 m耐压两项试验;其设计水深为7000 m,动力由载人潜水器液压系统提供,取芯尺寸为Φ50×200 mm,设备外形尺寸小于Φ600×800 mm,空气中质量约为100 kg,总体性能达国际先进水平[21~23]。

《(二) 深海矿产资源开采系统》

(二) 深海矿产资源开采系统

多金属结核商业化开发在高效稳定运行、深海环境与生物保护、综合运营等方面仍面临诸多共性问题和障碍,既需要保证深海矿产资源实现高效率的商业化开发以确保经济效益,又需要保证不损害海底自然环境。

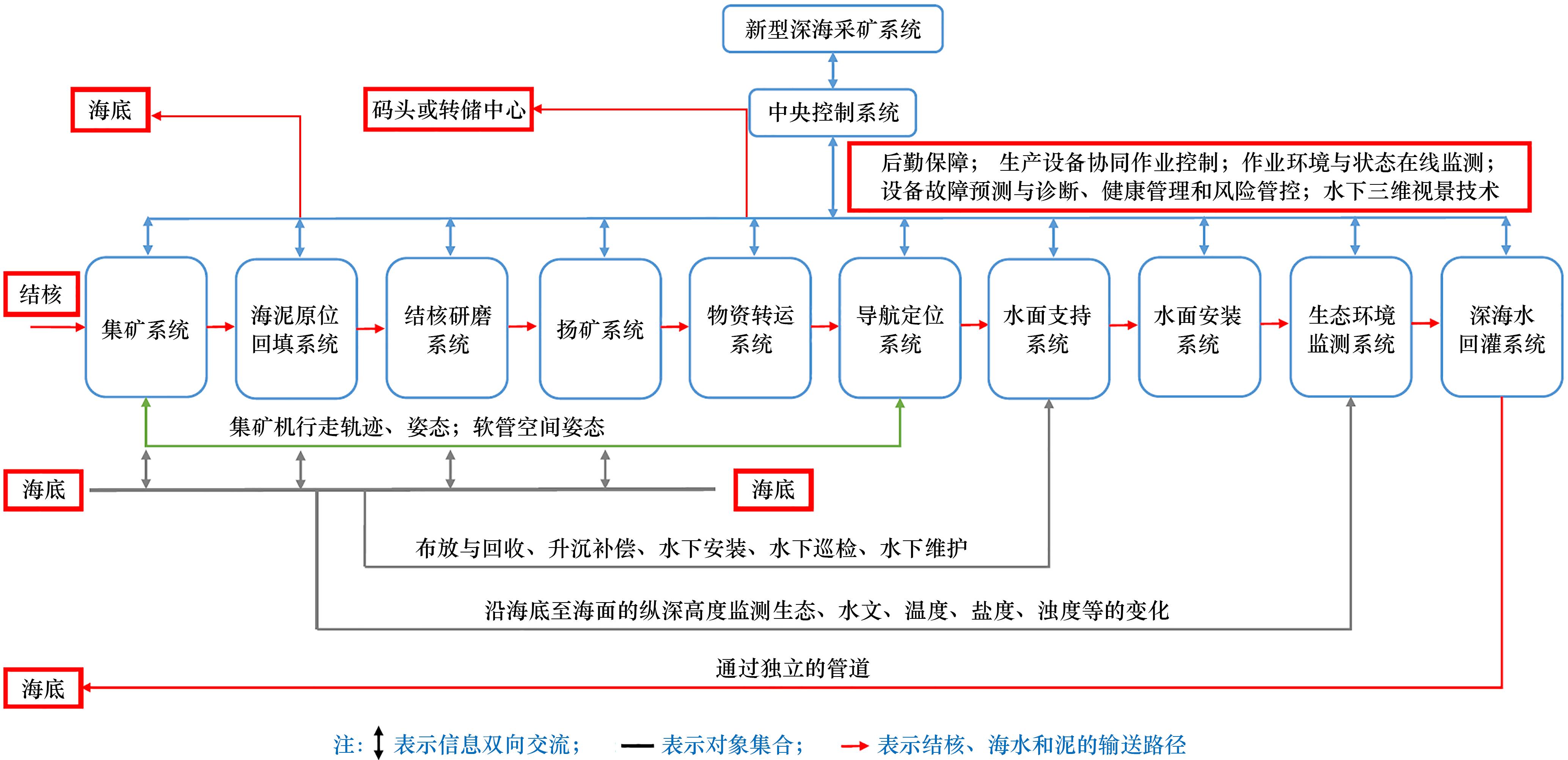

经过多年的研究对比,我国完成了深海多金属结核试采矿系统的技术设计和样机加工制造。海底富钴结壳采矿系统是我国最为接近商业化的采矿系统(见图4),该系统具体由10个子系统组成(见图5)。2016年,长沙矿冶研究院有限责任公司承担的国家“863”计划项目完成了深海扬矿泵管输送系统海上试验,首次开展深海采矿单体工程技术的海试,实现了我国深海采矿技术试验从湖试向海试的转变。2018年,该公司首次完成500 m海底多金属结核采集系统试验,标志着我国深海采矿系统研发由陆试转入海试,为我国深海多金属结核采矿试验工程1000米级整体联动试验奠定了良好的基础[24~27]。

《图4》

图4 海底富钴结壳采矿系统示意图

《图5》

图5 海底富钴结壳采矿各系统组成关系

目前,针对深海采矿系统的大规模海试技术验证和应用尚未展开,多金属结核采集技术、设备和整体系统的可靠性和稳定性将制约深海开采的商业化。深海多金属结核矿区位于国际海底区域,目前开采试验时间不长,尚未有效验证整个采集系统的稳定性和可靠性。因此,在后续研究中,如何经济高效地完成系统可靠性和稳定性验证将是一个重大难点。

《(三) 深海采矿系统关键装备》

(三) 深海采矿系统关键装备

《1. 海底采矿车》

1. 海底采矿车

我国研发的首台深海采矿车为自行式,采用主动式水射流与刮板输送分离装置组成的复合式集矿头和水力机械复合集矿方式[28],该系统在同期达到世界领先水平,填补了我国在深海采矿车方面的空白。2017年研制出的400 m水深级富钴矿开采试验车,在进行深海富钴矿开采的同时,可在线实时监测富钴矿的赋存情况,获取探矿层厚度,进而调节开采头的切割与破碎量,提高生产效率、降低贫化率。2018年,针对多金属结核集矿系统500 m水深海试设计的“鲲龙号”海底采矿车,其水下定位精度可达0.72 m,行驶、采集、监控功能在海试过程中均正常运行。

2021年上海交通大学团队研制出深海重载作业采矿车样机,在我国南海圆满完成海底智能行进与路径跟踪试验,通过海上布放回收、水下精准定位、海底作业路径规划、智能行进控制等一系列试验(见图6),验证了海上布放回收姿态自动控制、海底智能自主行进控制等创新技术,达到了预期研究目标。该深海采矿车以深海多金属结核为开发作业对象,长5.6 m,宽2.5 m,高2.0 m,空气中质量为8 t,设计作业水深3000 m,具有海底作业环境感知、智能自主控制、高效水力集矿等作业能力。

《图6》

图6 深海重载作业采矿车样机深海试验

目前,深海采矿车海底行走技术面临着环境适应性低、受扰动严重等问题。由于海底沉积物极其柔软,重型深海设备很难触底,步行引起的泥沙扰动和泥沙扩散是环境影响的两个主要来源。因此,实现灵活、低干扰的行走是未来实现绿色开采的关键。

《2. 深海采矿泵》

2. 深海采矿泵

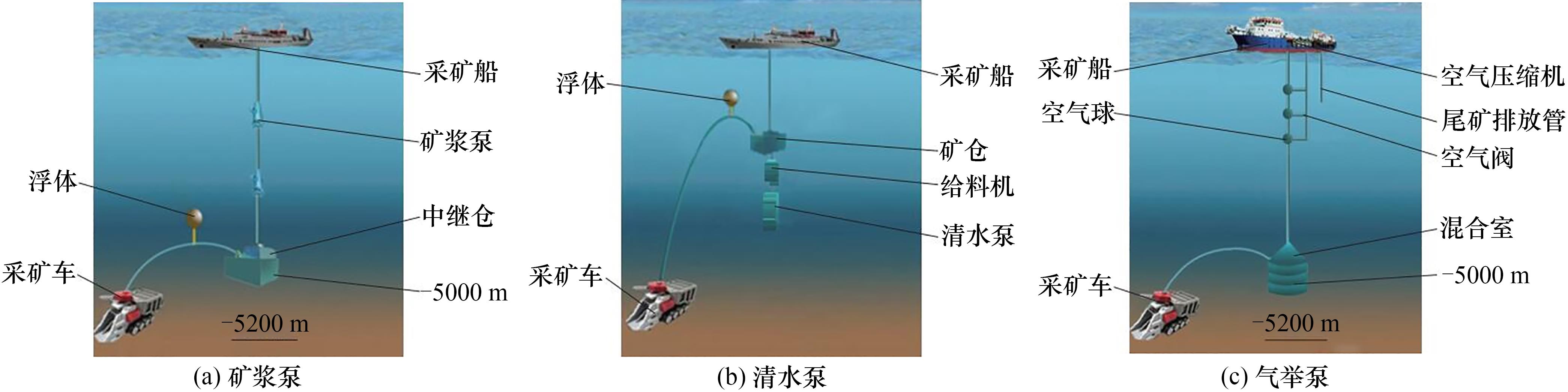

深海采矿泵可分为矿浆泵、清水泵和气举泵三类。矿浆泵举升系统包括:采矿车、矿浆泵、中继仓、采矿船和输送软管等,原理如下:采矿车在海床工作,把收集到的结核经软管输送至与给料机相连的中继仓,给料机将结核定量送入扬矿硬管,再由位于深海的多级矿浆泵将结核举升至采矿船上,如图7(a)所示;清水泵举升系统特点是将清水泵安装于海底作业平台,矿仓底部与采矿车相连,泵体提供动力通过高压给料机将矿仓内结核通过扬矿管举升至采矿船,如图7(b)所示;气举泵举升系统是通过气管将压缩空气注入到海底的混合室中,借助安装在采矿船上的空气压缩机,利用管内外流体介质密度差和压缩空气动能,将结核矿从海底举升至采矿船[28,29],如图7(c)所示。

《图7》

图7 深海采矿系统采矿泵举升原理示意图

我国在“八五”时期建成了国内首台垂直管道提升系统(高度30 m,内径100 mm),该系统采用涡流式无堵塞矿浆泵,分别开展人工模拟结核(最大粒径30 mm)和天然锰结核水力提升参数试验和天然锰结核破碎粉化试验。“九五”“十五”期间开展了关于管径(150 mm)和结核粒径(50 mm)的提升对扬矿参数影响的研究,并试制出潜水电泵模型(泵流量420 m3/h,泵扬程80 m)。

在“十五”国家海洋专项科研计划的支持下,我国成功研制出了两级举升泵(泵长4.6 m,外径0.93 m);2016年又进一步研制出高比速五级泥浆泵,并在南海成功进行300 m举升泵管试验,但出现了泵停止后粗粒矿物回流平稳性的问题。

2018年,中南大学在国家重点研发计划资助下,与长沙矿冶研究院有限责任公司分别研制成功两套两级浆体举升泵,经试验改进设计后获得两套六级举升泵(额定液压扬程270 m,流量420 m3/h,额定料浆体积浓度5%)。该项目全面推动中国自主创新深海多金属结核开采试验系统,于2021年在南海海域1306 m深度开展全系统综合试验,共采集1166 kg多金属结核。

海洋工程国家重点实验室已完成深海采矿举升管道泵级优化设计研究,在4000 m作业深度下,系统的能耗和单产随泵级数增大而提高,同时举升固体颗粒越多,所需泵级越高。目前矿浆举升泵在技术上仍有较大改进余地,除亟需解决易磨损问题外,还需确保其水力输送的安全性。

《(四) 我国深海矿产资源开发装备不足》

(四) 我国深海矿产资源开发装备不足

《1. 核心装备自主掌控不足》

1. 核心装备自主掌控不足

我国已具备深海矿产资源开发的各个环节单体核心装备,并形成完整的体系化装备链,但核心装备仍呈现自主掌控不足问题,即在水面支持、水下勘探、深水开采、矿物输送和环境监测保护等方面均缺乏全面布局及成熟安全自主化装备。

我国当前国产化水下动力装备表现出对复杂海况激励条件较差的应对能力,海底开采装备运行缺乏有效分析预报监测方法,多数试验样机无法达到商业化开采要求等,装备研发制造整体处于跟跑阶段。因此,国产化装备在理论支撑、体系结构、作业模式、可靠性及运维等多环节亟待提高,自主创新的采矿工艺技术装备储备不足亟待解决。

《2. 装备深水运行可靠性低》

2. 装备深水运行可靠性低

深海矿产资源开采作业通常在水深6000 m以上海域进行,恶劣海况环境和复杂深海地质地形条件,对国产化海底采矿车、泵管等提升装备的深水运行可靠性提出了较高要求。

我国当前采矿车海底环境适应性差,开采效果受环境扰动和海底沉积物影响严重。举升泵和超长管道是将海底矿物举升至母船的重要装备,而我国举升泵长距离举升能力低于国外水平,往往需要多台举升泵串联使用来满足扬程匹配。同时,举升泵的耐腐蚀、耐磨损、耐冲击等技术难题仍未解决,对两相流中大粒径固体适应性差,堵塞风险较高。复杂海洋环境中超长管系的动力响应机理还不明确,对于管道系统的可靠性设计研究不够深入。

《3. 基础装备及元器件短板明显》

3. 基础装备及元器件短板明显

我国进入深海矿产资源开发领域相对较晚,相关技术、装备及试验设施等方面落后于国外。为加速缩短装备差距,我国前期较为注重关键装备的仿制,对核心装备持续作业时间、稳定性、可靠性、监测预警和应急处理等方面要求不高,尤其是国产基础装备及关键元器件的制造水平与仿制装备的适用范围并不相符,如采矿作业过程中的国产导航定位装备的深水定位精度不够;为采矿车提供动力的国产大功率深水电缆和动作控制信号的光纤技术稳定性和可靠性也有待提高;深海传感器、水密接插件、中央控制系统等关键元器件多为进口,国产化产品的性能差距依旧明显。国产化装备性能的低可靠性,一定程度上制约了高性能装备的开发,进一步加重了对外的依赖度。

《四、 未来发展目标及建议》

四、 未来发展目标及建议

《(一) 未来发展目标及攻关方向》

(一) 未来发展目标及攻关方向

《1. 开展产业技术融合,加强装备自主化创新》

1. 开展产业技术融合,加强装备自主化创新

结合我国当前深海矿产资源开采系统下装备研制现状,需要推动新工艺、新方法、新材料、新通信模式、新结构设计等新优势技术下的装备迭代。我国需要在该领域装备与系统设计中增加智能化应用,充分发挥中国北斗、物联网、大数据和人工智能等高新技术优势,强化“短板”装备自主创新能力,如:全协同控制系统下多变海况环境的高适应能力装备、布放回收动作下具备环境感知预测和智能化精准控制的海底采矿重载作业装备、举升泵管整体动力学特性预报技术;研制大管径、高扬程、适宜大颗粒、高效率、轻量化的泵管装备;突破长距离多相流管道输送流动保障技术、多重复杂激励下动力响应预报分析技术。同时,还需开展实时监测、即时预警技术和智能化维护保障技术的研发。实现深海矿产开采装备从“有”到“优”、由“粗”向“精”的转变,全面提升核心装备掌控度与自主性。

《2. 完善绿色开采体系,提高装备安全可靠性》

2. 完善绿色开采体系,提高装备安全可靠性

深海矿产资源开采系统安全可靠性能研究是重点方向。不但要满足在极端海况、正常运营以及偶发事件等条件下,人和系统装备的常规和生存安全技术、应急处置措施、应急管理、紧急救援措施与方案等安全性要求,还要满足深海采矿系统及其附属生产系统在复杂海洋环境条件下持续生产作业的可靠性要求,如数据的精准实时传输,水下装备和控制系统、水下监测网等长期有效,且能稳定和持续工作等。开采系统装备应具备结构简单、恶劣海况条件下易维护、能耗低、效率高、具有耐久性等安全可靠性特点。此外,我国要坚持以深海矿产资源绿色商业化开采为目标,做到生产过程无污染,以及废水、沉积物及尾料原位回填;完善精准环境影响检测评估体系,建立海洋环境修复理论基础和技术手段,研发无人值守、大范围、长时间、低成本监测装备等。

《3. 优化技术理论支撑,缩短国产化装备差距》

3. 优化技术理论支撑,缩短国产化装备差距

为推动深海矿产资源开发技术装备的发展,需要开展以下方向的研究工作:深海采矿的海底动力系统研究,多相流动力学及流体携矿能力研究,海底采矿行进、破碎、收集技术研究,输送管流 ‒ 固耦合与冲蚀磨损研究,大排量混输的多相流矿体举升泵研究,智能探测与控制技术研究,海底采矿装备的状态监测与信息实时传输技术研究。重点攻关多相流水下垂直输送理论与流动保障、重型装备深海布放弹振现象机理与特征分析、海底矿石高效破碎和水力集矿关键技术、大扰动条件下的海底装备高精度定位和导航控制、海底矿产资源开发对海洋环境的影响机理等。

《(二) 发展建议》

(二) 发展建议

《1. 优先攻关核心装备技术短板》

1. 优先攻关核心装备技术短板

在当前严苛的环境保护和激烈的国际竞争形势下,掌握核心装备及技术优势成为深海资源开发大环境中取得竞争优势的根本保证。

建议瞄准我国获得勘探权和优先开采权的深海多金属结核矿区特点,加大针对性装备的研发投入,强化和突出核心装备及配套技术的未来主体地位,亟需在水下开采设备、深海举升系统及泵管、重载装备布放回收、深海传感器、水下定位导航等方面实现重点突破,形成支撑规模化开采的技术能力,提升我国深海矿产资源开发装备的全球竞争力和控制力。同时,通过引进国际已有先进技术,协同作业,重点攻关,推动装备资源整合,吸收再创新,为深海矿产开发建立成体系的装备链和产业链做铺垫。

《2. 推动装备链实现高质量发展》

2. 推动装备链实现高质量发展

以国家设立相关科技专项作为牵引,增强深海矿产资源开发产业的装备自主创新能力,形成集系统总成设计、矿床开采装备、矿石转运装备、水面控制和辅助开采装备环节的深海矿产资源开采核心装备链;从国家层面协同调控信息融合、人工智能等高新技术构建信息化、无人化、智能化作业系统和装备体系,以绿色生态理念为指导,逐步实现装备由“学习仿制”向“自主攻关”转变。

构建优化与深海矿产资源开发装备相匹配的“研发 ‒ 设计 ‒ 制造 ‒ 运维”一体化产业链,引进高端制造技术和制造设备,提高装备制造质量、降低生产成本;推行创新型发展战略,加强人才培养和引进;推动深海矿产开发装备制造业和其他行业融合发展,加强质量管理和品牌建设。满足深海矿产资源开发过程中的绿色、高效、智能等高新技术需求,发展新型装备降低深海环境影响,提升国产装备在深海矿产开发领域的主体作用和占比,推动我国在资源勘探、海底开采、深水输送、水上转运等装备链的高质量发展。

《3. 建议开展重大装备攻关工程》

3. 建议开展重大装备攻关工程

充分发挥我国体制机制优势,以国家立项研发为宏观牵引,聚焦深海矿产资源开发核心装备,实施科研院所、高校与企业的联合攻关,推进“产学研用”深度融合,强化海洋科技人才在深海矿产资源开发科技创新中的重要作用,促进深海矿产资源开发的人才队伍、技术装备和经济效益的综合发展。

建议给与一定程度的产业政策倾斜,出台高端装备制造产业高质量发展相应支持政策,如出台先进装备技术引进、装备研发制造等环节相应的免税和专项基金补贴等财政补贴政策,给与重大技术装备攻关工程下“一企一策”“一事一议”“特事特议”的具体支持政策,以及先进性装备研发制造奖励制度等,集中力量推动战略性需求装备进入良性发展阶段。

利益冲突声明

本文作者在此声明彼此之间不存在任何利益冲突或财务冲突。

Received date: March 8, 2023; Revised date: May 6, 2023

Corresponding author: Wang Guorong is a professor from the School of Mechanical and Electrical Engineering, Southwest Petroleum University. His major research field is development of technology and equipment for marine oil, gas, hydrate, and mineral resources. E-mail: swpi2002@163.com

Funding project: Chinese Academy of Engineering project “Development Strategy of China’s Marine Equipment Industry Chain” (2022-XBZD-01), “Strategic Research on Major Basic Technology and Innovation Capability Development of Marine Equipment” (2022-HYZD-07)

京公网安备 11010502051620号

京公网安备 11010502051620号