《1 引言》

1 引言

随着现代科技的发展, 机械制造业面临着高速度、高精度等新的挑战, 高速进给系统成为高速高精度数控车床的关键环节之一。由于进给系统刚度低、惯量大, 难以获得高进给速度和高加速度, 同时还产生较大的失动量, 使传动误差增大, 影响机床加工精度;由于各传动部件之间存在间隙、摩擦、弹性变形, 以及电动机运行误差等因素引起的失动量, 导致执行部件滞后或引发振荡

为了提高高速高精度数控车床的定位精度和传动精度, 除了正确设计、选择进给系统部件, 精确计算其强度、稳定性和驱动力矩外, 还要对进给系统的刚度进行合理设计, 减少因刚度引起的失动量, 以确保加工定位精度。

《2 进给系统刚度计算》

2 进给系统刚度计算

《2.1 进给系统的轴向刚度》

2.1 进给系统的轴向刚度

进给系统的主要工作部件是滚珠丝杠, 一般将滚珠丝杠螺母副和支撑丝杠的轴承在内的传动系统的综合拉压刚度称为滚珠丝杠副的轴向刚度, 它表示滚珠丝杠副及其支承部件抵抗轴向变形的能力, 用KL表示, 且按下式计算:

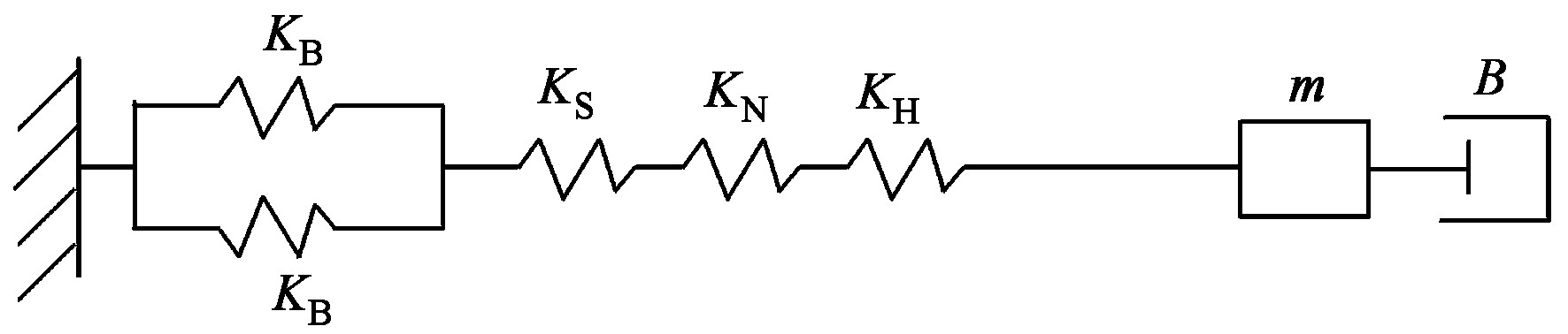

式中KL为进给滚珠丝杠副传动系统轴向刚度;KS为滚珠丝杠轴向刚度;KN为螺母组件轴向刚度;KB为支承轴承轴向刚度;KH为螺母支架和轴承支架轴向刚度 (以上5种刚度的单位均为N/μm) 。

当滚珠丝杠副沿轴向有载荷时, 系统中便产生弹性变形δL, 从而影响了系统的传动精度, 而KLmin处系统受影响最大, 且

式中F为轴向工作载荷 (N) 。

2.1.1 滚珠丝杠轴向刚度KS

滚珠丝杠轴向刚度一般占进给系统轴向刚度总量的1/3~1/2, 其大小因安装方式不同而异, 并随载荷作用点至双推支承端距离的变化而改变。通常滚珠丝杠的安装方式有4种

1) 一端止推安装方式。

一端止推一端自由和一端止推一端简支两种安装方式, 均可简化为图1所示的弹簧质量系统力学模型, 其轴向变形量为

显然

式中δS为滚珠丝杠的轴向变形量 (μm) ;d为滚珠丝杠小径 (mm) ;E为滚珠丝杠材料的弹性模量 (对于钢材E=2.06×105 N/mm2) ;L为移动行程 (mm) ;l为载荷作用点至双推支承的距离 (mm) ;A为滚珠丝杆截面积 (mm2) ;x为行程比, x=l/L。

由式 (4) 可见, 对于一端止推安装方式, 执行部件 (螺母) 移动到行程最远点时轴向刚度KS最小, 此时l=L, 式 (4) 变为

为了确定滚珠丝杠轴向刚度对定位精度的影响, 还应确定滚珠丝杠轴向刚度的最大值KSmax。当执行部件移动到固定端的行程起点处 (l=L0) 时, 刚度最大, 即

2) 两端止推安装方式。

两端止推和两端止推加向心两种安装方式, 均可简化为图2所示的弹簧质量系统力学模型。

根据文献

同样有

由式 (7) 可见, 对于两端止推安装方式, 执行部件 (螺母) 处于滚珠丝杠中间位置时轴向刚度KS最小, 此时l=L/2, 式 (7) 变为

当l=L0 (螺母在行程两端处) 时, 刚度最大, 即

2.1.2 螺母组件轴向刚度KN[3]

螺母组件的变形包括螺母的变形、螺母的固定螺栓产生的轴向变形和滚珠与滚道面弹性接触变形引起的轴向变形。 由于螺母的刚性好, 故其变形甚微。 当采用预紧螺母时, 固定螺栓的变形可略去不计。 因此对螺母的变形只需考虑滚珠与滚道面的弹性接触变形, 即可近似地将滚珠丝杠副滚珠与滚道的接触刚度看作螺母组件轴向刚度KN。

当预紧载荷F0=0.1Ca时, KN计算公式为

当预紧载荷F0≠0.1Ca时, KN计算公式为

式中KN0为螺母组件刚度 (N /μm) ;Ca为额定动载荷 (kN) ;F0为预载 (kN) 。

2.1.3 滚珠丝杠支承轴承刚度KB

滚珠丝杠支承轴承刚度KB也按赫兹弹性接触理论计算。轴承类别不同, 刚度计算公式也不同。对于未预紧的轴承, KB值一般可从轴承样本或手册中查到。

2.1.4 螺母支架和轴承支架轴向刚度KH

螺母支架的轴向刚度可在计算螺母组件轴向刚度KN时乘以系数0.8计入

《2.2进给系统扭转刚度KT》

2.2进给系统扭转刚度KT

进给系统的扭转变形主要指滚珠丝杠的扭转变形, 滚珠丝杠扭转刚度是指滚珠丝杠抵抗扭转变形的能力, 计算公式为

式中KT的单位是N·mm/rad;θ为扭转角 (rad) ;M为扭矩 (N·mm) ;G为滚珠丝杠抗剪弹性模量 (钢材G=8.24×104 N/mm2) ;Ip为截面惯性矩 (mm4) ;x为行程比, 一端止推安装方式时, x=L, 两端止推安装方式时, x= L/2。

《3 进给系统刚度引起的失动量和定位误差的计算》

3 进给系统刚度引起的失动量和定位误差的计算

《3.1 传动刚度引起的失动量ΔδL》

3.1 传动刚度引起的失动量ΔδL

传动刚度引起的失动量为

式中KL由式 (1) 求得, 是对应安装方式下的最小轴向刚度 (N/μm) 。

《3.2 扭转刚度引起的失动量ΔδT》

3.2 扭转刚度引起的失动量ΔδT

扭转刚度引起的失动量为

式中ΔδT的单位是μm;p为滚珠丝杆导程 (mm) ;M为系统折算到滚珠丝杠上的等效力矩 (N·mm) , 且

式中Mi, ni分别为第i个转动部件的转矩 (N·mm) 和转速 (r/min) ;Fj, vj分别为第j个移动部件的受力 (N) 和速度 (mm/min) ;xΠ为滚珠丝杠的转速 (r/min) 。

《3.3 总失动量∑δ》

3.3 总失动量∑δ

总失动量为

一般情况下, 进给系统扭转刚度引起的失动量只及系统轴向刚度引起失动量的5%左右, 可忽略不计。但当滚珠丝杠的小径与导程之比d/p<3时, 则需考虑系统扭转刚度对失动量的影响。

《3.4 进给系统轴向刚度变化引起的定位误差δK》

3.4 进给系统轴向刚度变化引起的定位误差δK

进给系统轴向刚度变化引起的定位误差δK按下式计算

式中Fμ为车床空载时导轨上的静摩擦力。

《4 实例计算与分析》

4 实例计算与分析

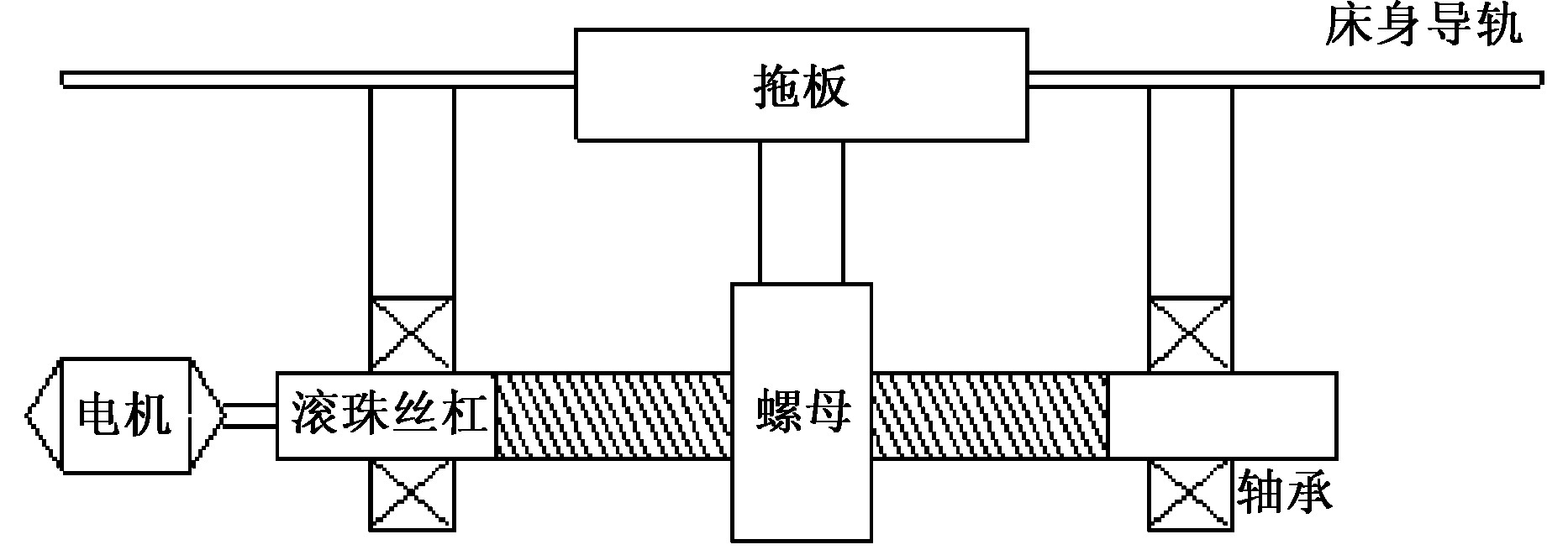

针对江苏省“十五”重大科技攻关招标项目“高速高精度数控车床”, 在南京数控机床有限公司原有CK1416数控车床的基础上, 对进给系统进行了改进设计。图3为该数控车床进给系统示意图。

CK1416高速高精度数控车床选用的伺服电机为SIEMENS 1FK6080-6AF71-1数字式交流伺服电机, 其脉冲当量为0.01 mm。

首先把南京工艺装备制造厂生产的FFB2506-3型滚珠丝杠改为台湾生产的25×6T3FDI型滚珠丝杠, 其次把支承方式由原来的一端止推、一端简支改为两端止推。表1为改进前后滚珠丝杠的有关参数, 表2为改进前后相关参数结果对比。

表1 滚珠丝杠参数表

Table 1 The parameters table of ball screw

《表1》

参数 |

型号 | d0 | p | d | Ca | L | F | KN0[7] | F0 | L0 | |

改进前 |

FFB2506-3 | 25 | 6 | 20.9 | 11.3 | 440.5 | 6400 | 318 | 2.3 | 110.5 | |

改进后 |

25×6T3FDI | 25 | 6 | 20.9 | 13.32 | 586 | 6400 | 560 | 2.3 | 110.5 |

表中d0为滚珠丝杠公称直径 (mm) ;其余符号含义见2, 3章各节

表2 改进前后相关参数结果对比

Table 2 The result comparison of correlated parameters fore and after improvement

《表2》

参数 |

KSmin | KSmax | F0 | KN | KB | KLmin | KLmax | ΔδL | KT | ΔδT | ∑δ | δK |

改进前 |

160.355 | 639.244 | 1.13 | 322.404 | 928.419 | 96.016 | 174.121 | 66.66 | 3 502 241 | 1.668 | 68.328 | 4.67 |

改进后 |

482.161 | 787.797 | 1.332 | 526.719 | 928.419 | 198.034 | 235.571 | 32.318 | 5 265 315 | 1.11 | 33.428 | 0.805 |

表中符号含义见2, 3章各节

从以上计算结果可以看出, 改进前进给系统刚度引起的总失动量∑δ (68.328 μm) 接近7个脉冲当量, 改进后进给系统刚度引起的总失动量∑δ (33.428 μm) 只有3个脉冲当量多一点, 几乎减少了一半。其中不论是改进前还是改进后, 滚珠丝杠的轴向刚度引起的失动量ΔδL几乎占总失动量的97%~98%, 扭转刚度所产生的失动量ΔδT只占∑δ的3%, 可忽略不计。但若将滚珠丝杠导程改为12 mm, 其扭转刚度所产生的失动量ΔδT可达6.67μm, 接近一个脉冲当量, 不能忽略。随着滚珠丝杠小径与导程比值的减小, 扭转刚度所产生的失动量将增大。

在同样条件下, 若将一端止推的支承方式改为两端止推的支承方式, 由式 (5) , 式 (9) 可知滚珠丝杠的轴向刚度KSmin将提高3倍, 而失动量将大大减少。

另外, 通过计算可以看出改进前进给系统轴向刚度变化引起的定位误差δK (4.67 μm ) 是改进后 (0.805 μm) 的5.8倍, 并且改进后的定位误差远远小于车床设计时给定的额定误差值 (定位误差20 μm/300 mm, 重复定位精度10 μm ) 。

《5 结语》

5 结语

数控机床的高速高精度化, 要求机床在载荷作用下具有较小的失动量和较高的定位精度, 而它们都与进给系统的刚度有很大的关系。研究表明, 进给系统中滚珠丝杠的轴向刚度是影响失动量和定位精度的主要因素;滚珠丝杠小径与导程的比值d/p不同, 对失动量的影响也不同, 随着d/p的减小, 扭转刚度所产生的失动量将增大;滚珠丝杠安装方式不同, 其刚度也不同, 两端止推安装方式优于一端止推、一端向心的支撑方式, 从而为进给系统的结构设计提供了理论依据。

京公网安备 11010502051620号

京公网安备 11010502051620号