《1 前言》

1 前言

海洋石油工业是产品传统、领域特殊、必须依靠高科技的行业之一。 产品传统是因为它仍然是最古老的行业 ── 采掘业的延伸和发展。 领域特殊意味着在海洋资源普查、资源勘探、油气田开发、工程建设和石油天然气生产与陆上的石油工业商品定价的一致性,同时又是与海洋事业、海事思维、海洋法律紧密结合的产业,特别是支撑这一行业的基础之— —装备和设施更是如此。 可以用一句简单而深刻的老话来描述“当我们跨越到这一崭新领域的时候,我们原来行业的技术、装备、管理几乎都不能用了!”。 因此,海洋石油工业从一开始就是时代高新技术的应用者和推动者,是驱动采掘、海洋工程科学技术发展的引领者和原动力之一。 最具有代表性的有:大面积三维地震技术、海底勘察扫描技术、丛式井、水平井和多分支井技术、大型导结构平台技术、浮式储油处理技术、深水海底设施技术、动力定位技术等等,这些技术的载体 —— 海洋石油装备与设施都成为实现海洋石油工业经济有效生存发展的关键手段。

图 1 显示的关系考虑地域(陆上、海底、极地),但市场只接受公允的价格。 只有在政治、经济、军事等成本相对较低的地区和领域借助高科技的手段和其他特殊方法获得了低成本的实现,才能成功。 同时,继续大量使用石油天然气作为能源,付出更大的成本是必然的趋势。 因此“高风险”的抵御,意味着更大的投入和全新的科技要在装备和设施中体现,而“高投入”和“高科技”的集成也意味着在商业上承担了更大风险。 管理“高风险、高投入、高科技”为特征的行业,构建行业竞争能力,正是中国海洋石油工业的核心价值。

《图1》

图 1 全球石油经济开发投资边界(来源于 AIE Total)

Fig. 1 Global petroleum economic development investment borders(from AIE Total)

文章将从中国海洋石油发展的不同阶段和角度,以海洋石油装备设施为载体,来反映和勾绘海洋石油工业装备的变迁和发展:

《1.1 新领域探索期(1964 — 1982)从陆地到海洋,探索海底石油》

1.1 新领域探索期(1964 — 1982)从陆地到海洋,探索海底石油

这一时期以摸索、思考、困惑与中国经济在最特殊的时期———文革时期同步;海洋石油装备从无到有,从“自主探索”到“国外引进”。 “一无资金、二无技术、三无管理”是这一时期主要特征。早期的钻井和生产平台,具有十分明显的在海上建造一块“立足之地”的特征。 用原有熟悉的工作方式、技术水平和管理模式进行海洋石油开发。这一点在全球较早从事海上勘探和开发的国家都具有同样的特征。

《1.2 海洋石油工业形成和高速发展期(1982 — 2006)》

1.2 海洋石油工业形成和高速发展期(1982 — 2006)

以成立中国海洋石油总公司为标志,与改革开放同步,与全球行业接轨,成为了改革开放在工业领域的特区,找到了一条经济有效的发展中国海洋石油的道路:海洋石油装备的发展和壮大是海洋石油工业发展的又一个缩影。 海上石油装备和设施从无到有、从少到多、从小到大、从单一到体系、从低水平到国际接轨、从经验管理到体系管理、从低效率到国际先进、从单个平台到海上城市。 经过近 20 年的发展,海洋石油装备已经为建立“海上大庆”油田奠定了坚实的基础。

《1.3 以海洋石油为核心的能源供应者( 2006 — 2020 )》

1.3 以海洋石油为核心的能源供应者( 2006 — 2020 )

以进入新世纪为标志,与全面建设小康社会同步,海洋石油和天然气作为主要产品,汇集清洁能源、低碳和无碳能源多种能源为一体的能源供应者。 随着海洋石油工业向“从上游到下游、从浅水到深水、从国内到国外”,装备和设施建设进入了一个崭新的时期。 如何将中国海洋石油工业已经形成的竞争力延伸到海外,变成公司和行业的全球竞争力? 如何站在深水的面前,面对“几乎所有的装备和技术不能支撑这一领域”的局面,攻坚克难、迅速有效取得深水领域的根本性突破,迎接第二个、第三个大庆的到来?

《2 海洋石油设施和能力建设》

2 海洋石油设施和能力建设

《2.1 海上设施的建设》

2.1 海上设施的建设

中国的海洋石油工业可以说是白手起家、从小到大、从弱到强,并逐步走向国际市场形成了具有中国海油特色的发展模式。 截至 2009 年底:在生产油气田 77 个;在生产平台:150 座,在建平台 10 座;海底管道:4813 km,在建173 km;海底电缆:380 km;FPSO:16 条(国内) +1 条(国外);水下井口:已建成6 套;陆上终端:已建成 11 座,2 座在建设中。

以上海上工程设施使中国海油具备 5 000 ×104 t 油当量的生产能力, 2010 年“海上大庆”的目标将实现,让中国海油站在了一个历史的新起点。

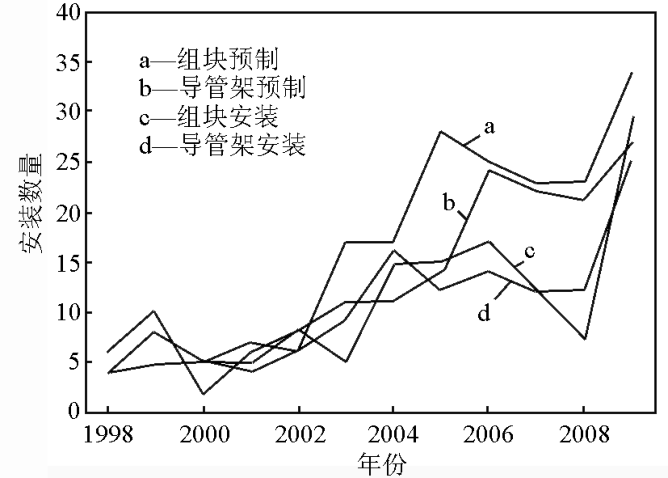

从图 2 ~图 5 可看出,中国海油在油田开发模式及其海上设施的基本选择上,有以下突出的特点:a. 近 40 年来,主要的设施是以中国近海大陆架 300 m 水深以内的区域油田开发为目标的[1];b. 海上平台设施的主要是以钢结构为支撑,摩擦桩为基础的,再搭载上部功能设施。 即行业中常称的钢桩基础、导管架支撑和上部组块。 这种模式支持了中国海油石油产量的 90 %以上;c. 除少量原油和商品天然气采用管线输送上岸处理外,近 80 % 的油产量均采用海上直接处理和外输(浮式生产储油轮装置 FPSO)的模式[2];d. 由于大量油田属稠油,因此井数多、防出砂、大量注水、单井产量不高、必须进行人工举升是最大的特点,带来能耗高、出水多、水处理难、长距离输送难、修井频率高等一系列难题;稠油占总产量的 2/3 以上。随着海洋石油发展,必定要求装备数量和能力也不断扩大;而装备数量和能力的提高,也必将进一步推动和加快海洋石油的产量增长,两者相辅相成、互相带动,共同发展。 同时也带动了相关产业和产业链的持续发展。

《图2》

图 2 中海油历年的产量增长曲线

Fig. 2 Production increase curve of CNOOC

《图3》

图 3 近十年平台结构物的陆地建造和海上安装数量

Fig. 3 Jackets of installed and constructed in recent ten years

《图4》

图 4 近十年海底管道铺设情况

Fig. 4 The pipelines laid in recent ten years

《图5》

图 5 海洋油气田开发模式图

Fig. 5 Offshore oil and gas field development module

《2.2 海洋石油工程建设能力》

2.2 海洋石油工程建设能力

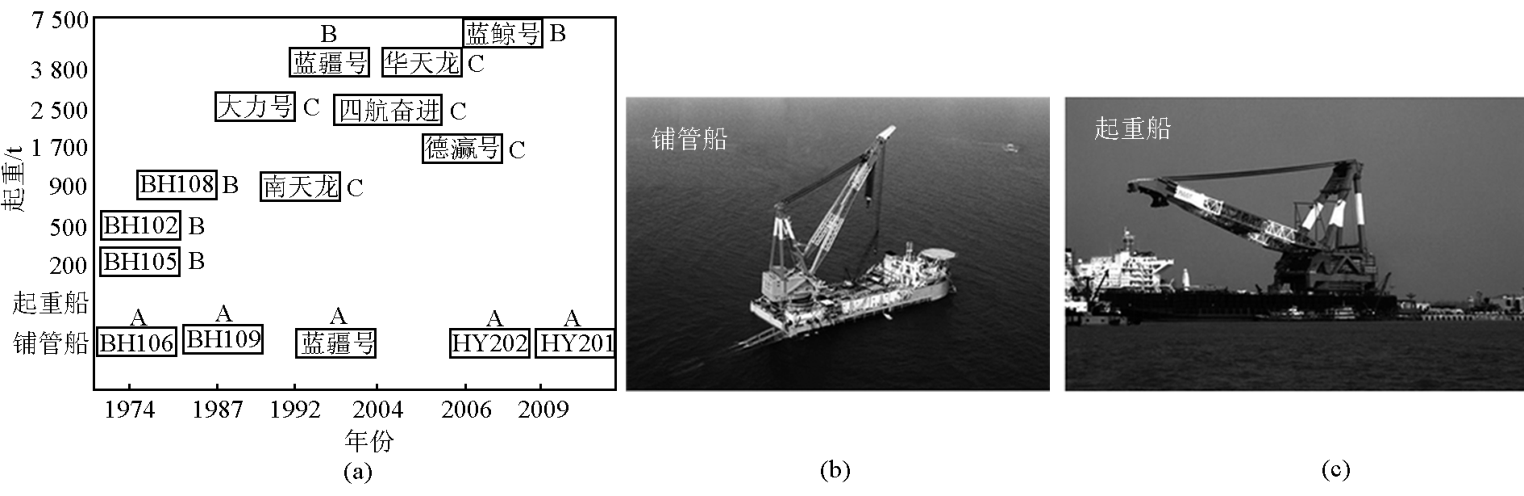

海洋石油工程建设能力是海洋石油开发必不可少的重要环节,是把储量变为产量的纽带、桥梁和保障。海洋石油工程装备从白手起家到建立起了一支能够独立开发 5 ~300 m 水深的工程建设队伍和装备能力。

1974 年自主研制了 500 t 固定式拔杆的滨海 102 起重船;建造了 200 t 的全旋转起重船滨海 105 和滨海 106 铺管船。 1979 年、1987 年先后引进了滨海 108 起重船和滨海 109 铺管船。 这是海上工程建设能力的初级阶段。

以 2002 年建成的海洋石油工程旗舰“蓝疆号”起重铺管船为标志,大大提升了施工能力。 蓝疆号作业水深 6~150 m,铺管管径为 4.5 ”~ 48 ”,全旋转起重能力达 2 500 t,固定最大起重能力达 3 800 t,是当时亚洲最大的起重铺管船。 2004,2008 年建成的“海洋石油 221 ”、“海洋石油 229”下水驳船,可分别进行 8 000 t 和 30 000 t 导管架的运输、组块浮托和导管架滑移下水安装。 2005 年建成的两艘 7 000 t 半潜式驳船(“海洋石油 222”和“海洋石油 223 ”),加强整个船队的作业能力。 2009 年建成的“海洋石油 202 ”铺管船,海底管道的铺设能力已经达到48 英寸(1 英寸 = 0.025 4 m)、作业水深达 300 m。 2008 年由上海振华港机建造的 7 500 t 浮吊,是单钩起重能力最大的世界第一吊,这一“巨无霸”的拥有,海洋工程起重能力提高到了世界级,构建了一支立体的、专业化的作业船队(见表1)。

《表1》

表 1 海上施工船舶一览表

Table 1 CNOOC offshore construction vessels

与此同时,租用交通部打捞局的“大力号”、“德小灜号”、“南天龙”、“华天龙”等起重船。 从国际其他公司租用主力船舶资源,构建起一支混合建设船队,形成了从 500,800,1 200,2 500,3 800 t 到 7 500 t 的系列起重能力、铺管能力和其他辅助作业能力。 正在建设并进入国家科技重大专项的海洋石油 201 起重铺管船,是进一步构建 3 000 m 水深的具有标志性的深水主力船(见图 6)。

《图6》

注:A 类为中海油铺管船;B 类为中海油船舶;C 类为非中海油船舶

图 6 中海油及国内主要大型起重船、铺管船

Fig. 6 China and CNOOC major large-scale lifting and pipe lay vessels

随着中海油的快速发展,中海油先后自主建设了塘沽、青岛、湛江等预制场地;合作建设了赤湾场地,间接持有蓬莱巨涛场地股份;正在筹备建设天津临港工业区预制场地、珠海深水工程建造场地,预计投入时间为 2011 年。

《2.3 浮式生产储油装置的发展》

2.3 浮式生产储油装置的发展

浮式生产储油装置(floating production storage and offloading system , FPSO)是集油气生产、原油处理、储存、外输、生活、动力于一体的海上大型设施。 FPSO 装置通过固定式单点或悬链式单点系泊系统,在海上风、浪和流的作用下,可围绕单点进行 360°自由旋转[3]。

FPSO 始于 20 世纪 70 年代中期,据统计(截至 2008 年)全世界正在使用的 FPSO 已达 170 多条。 FPSO 的吨位也从几千吨级,发展到现在的 40 多万吨。 FPSO 新造或改建主要取决于造船市场和超级油轮(VLCC)市场的起伏。 伴随着新设计概念和新规范出台,FPSO 已摆脱了常规船舶概念,向海洋工程设施方向发展。

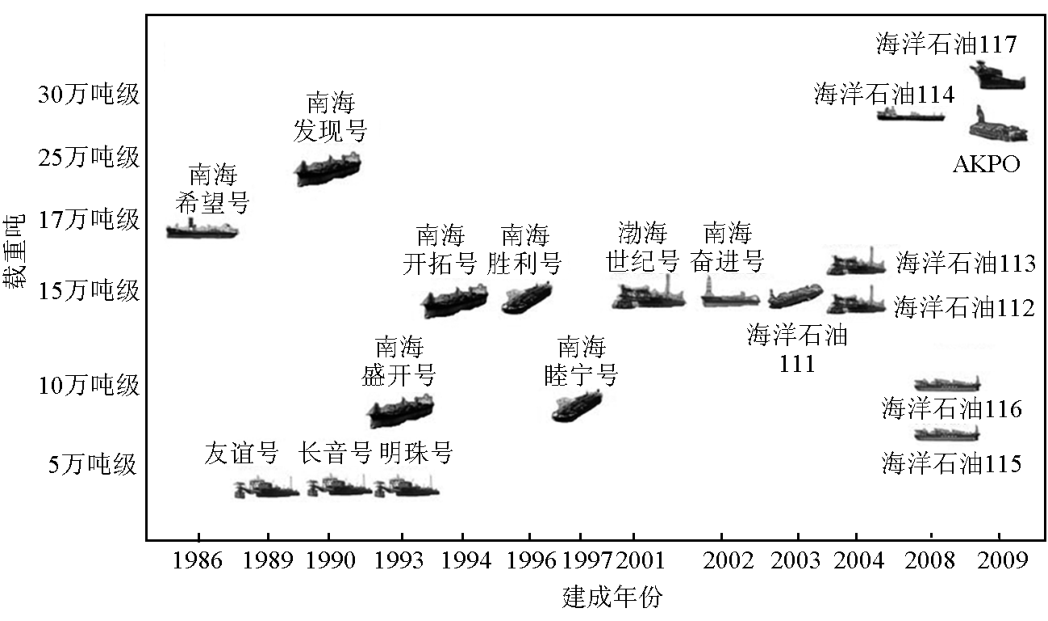

中海油最早采用 FPSO 方案是从 1986 年改造“南海希望”号开始的。 1987 年在开发渤中 28 -1 油田中,首次自行研制了 5 万吨级的“渤海友谊”号,该船获得过国家科技进步一等奖和“十大名船”称号。 在海洋油气开发的实践中,中海油不断地对 FPSO 进行探索,先后与国内有关科研机构和造船企业合作,使 FPSO 作业水深从10 多米提高到 300 多米;服务海域从渤海冰区到南海台风高发区;储油能力从 5 万吨级发展到 30 万吨级。 掌握了 FPSO 总体选型、原油输送、系泊系统、油气处理设施、技术经济评价等关键技术,也是世界上拥有 FPSO 数量最多的公司之一(见图 7)。

《图7》

图 7 20 多年来海洋石油浮式生产储油装置的发展

Fig. 7 Development of offshore FPSO in recent 20 years

1)大型浮式装置浅水效应设计技术。 在大量理论研究、数模分析和水池模型试验的基础上,首次提出了浮体“浅水效应”新概念,形成了一套浅水效应的优化设计和水深校核方法,使船体水深/吃水的比值小于 1.3。该成果应用到渤海浅水 30 万吨级 FPSO 设计中,在降低船体结构钢材重量条件下,获得了最大的原油装载量。 与没有使用“浅水效应”的常规设计方法相比,FPSO 载重量增加了 9.3 %(约 2.6 ×104 t),船体结构重量减少了 1 900 t [3]。

2)浮式生产储油系统抗冰设计。 渤海处于高纬度的海域。 历史上的重冰年, 1969 年,90 % 以上的渤海海域被冰所覆盖,平整冰厚度达 40 cm。 在冰情较轻的年份,由海冰和陆缘冰形成的浮冰,覆盖 30 % 的渤海海域。 2010 年,渤海50 % 以上的海面被浮冰覆盖。 中海油从 20 世纪 80 年代末起,开展了一系列的 FPSO 用于冰区的研究。 进行了不同的流冰速度,不同大小的冰块对 FPSO 的系泊力多种工况试验。 取得了 FPSO 在流冰区的所需最小安全系泊力等关键数据,建立了冰区海域油田的浮式生产储油系统抗冰设计方法,并在世界上第一次成功用于绥中 36 —1 油田 I 期工程的“明珠号”FPSO 的抗冰设计中。

3)抗强台风永久性系泊系统。 以往世界上大多数 FPSO 都是由旧油轮改造而成,没有专门的设计规范。中海油针对南海海域特点及 FPSO 不解脱连续生产的要求,首次以百年一遇台风环境条件,率先改善了 FPSO 艏部线型,在艏甲板增设挡浪墙,适当提高上部模块甲板标高。 同时抗强台风永久性单点系泊系统采用内转塔式,3 × 3 系泊缆布置,为南海台风期不解脱的连续生产奠定了坚实的工程基础。 目前采用抗台风功能的浮式生产储油装置有 4 艘,经南海实践证明:设计方案优良、操作便利、安全可靠。

4)应用于稠油开发的 FPSO。 重质原油的黏度大,油水比重差小。 采用常规 FPSO 油气工艺处理流程难以达到原油含水率小于 0.5 % 的要求。 对近年来新建的三条浮式生产储油装置进行了流程优化,在浮式生产储油装置油舱中隔离出三个原油工艺处理舱,油水在一级、二级工艺舱及原油缓冲舱中依靠重力及增加化学药剂使之继续分离,从而达到了合格成品油的要求。

5)FPSO 的重复使用。 由于 FPSO 可解脱,灵活机动,可作为重复使用的采油装置和应急的采油装置。 现有 FPSO 进行必要改造后,再次投入新油田的采油作业的模式,大大降低了海上油田的开发成本,具有很高的经济竞争力(见图 8)。

《图8》

图 8 FPSO 的重复使用

Fig. 8 Reuse of FPSO

《2.4 “有所为有所不为”的海上勘探装备》

2.4 “有所为有所不为”的海上勘探装备

1)海上物探船作为先行者一直最受关注。 在二十世纪七八十年代,从日本引进的滨海 511 和 512 是当时世界最先进的物探船,在对外合作的初期发挥了极大的作用。 随着计算机技术的发展,特别是 20 世纪 90 年代的物探技术突飞猛进的发展,物探采集处理能力大大过剩,加上低油价冲击,物探行业跌入深谷。 进入新世纪以后,中国近海物探需求上升,才开始了新一轮的造船, 6 缆、8 缆的物探船投入使用。 列入国家科技重大专项的 12 缆物探船在建,2011 年将投入使用,中海油在物探采集装备上也投入了大量研究,目前已经获得了采集设备、采集电缆、多缆的辅助件等关键技术并开始投入产业化,在该领域正进入全球先进行列(见表 2)。

《表2》

表 2 物探船和勘察船

Table 2 Geophysical survey vessels and geotechnical investigation vessels

2)海洋勘察船承担着海底扫描、海底取样、管线路由、浅层物探、浅层钻孔、海况调查等工作。 海上结构物要屹立在茫茫大海,海底管线要跨越复杂的海底地形地貌,都必须依赖海洋勘察船。 随着海上勘察工作重要性的不断提高,专业勘察船设计和配置成为必然。 同时由于专业勘察船船舶性能优良,如配置动力定位系统、带升沉补偿的吊机和侧门架或 A 字架等,勘察船也通常作为潜水支持船和检测船等。 2009 年列入国家科技重大专项之一的深水勘察船开始建设,其专业功能更加突出:三级的动力定位系统,配备深水钻机、深海海底取样器、天然气水合物取芯、海底搭载扫描探测、深海海底浅层物探等都成为其最突出的特点。 这条勘察船在 2011 年出厂后将成为世界上最先进的勘察船。

3)海洋测井装置:海洋使用的测井装置,全部为撬装式。 在改革开放初期,全部的测井装置从硬件到软件都是从 BAKER ALTLAS 引进。 进入 20 世纪 90 年代中期开始升级换代。 高昂的价格和配件服务价格几乎扼杀了正在成长的测井技术服务。 在国家 863 计划的支持下, 2001 年几种关键仪器获得突破。 中国海油高层下决心由旗下的中海油服进行实用化、商业化和系列化的研究试验。 经过近3 年的实井实验、关键技术再开发、商业化软件开发、知识产权登记和培训系统的建立等一系列攻坚工作,于 2005 年实现了实用化、商业化和系列化。 2006 年获得了中国海油科技进步一等奖。 经过两年的产业化和市场推动,已经制造出 20 余套设备,并实现在国际市场的服务和销售。 2008 年获得了国家科技进步二等奖。 目前中国海油已经在这一领域取得了世界前四强的地位。

4)录井及试油装备:中海油经过缜密的分析和多年实践,选择了录井及就试油实施全面对外合资经营。 目前保持了与世界最新技术的对接。

《2.5 “固定式”钻井平台和钻修机的发展》

2.5 “固定式”钻井平台和钻修机的发展

2.5.1 早期浅井勘探的尝试

1964 年,以两个 500 t 浮筒作基础,上面连接钢角架,宽 17 m 长 22.5 m 海上简易平台的上面安放了一台钻机,在中国南海近岸打了第一口浅探井(“海 1 井”),离岸 4 km,水深 14.56 m,完钻井深 388 m[4]。 在当时国内科学技术落后和物质十分匮乏的年代,“浮筒打井”的确是一个壮举。

2.5.2 初次下海,“自主创业”(1965 — 1978)

中国海洋石油工业的正式下海应该从渤海湾算起。 1966 年 12 月 15 日坐落在海 1 构造断裂带上中国第一座自行设计制造安装的、具有现代意义的海上固定式钻井平台屹立在茫茫大海中,平台所在海域水深 R 6.5 m。 1967 年 5 月 6 日完钻,井深 2 441 m,同年 6 月 14 日这口井日产原油 35.2 t,天然气1 941 m3。 这是中国海上打出的第一口工业油流井。 “海 1 号”平台属于钢质桩基固定平台,钻井设计深度 3 000 m,井距 2 m ×2 m,设计可钻 6 口井,所用钻机将陆地 3 200 m 钻机等搬上了平台。但却是“名副其实”中国最早的海上“固定式”平台钻机。 平台上可储备泥浆 49 m3,淡水 40 m3 ,柴油 43 m3 ,化学处理剂 2 t,有床位 84 个。 整个平台总用钢量(净) 474 t。 该固定式平台钻机实际钻了 4 口,钻井累计进尺 8 312 m,1970 年 8 月改为试采平台,1976 年12 月停产报废,历史的一页已收入北京世纪坛 1966 年大事之一。 到 1978 年,渤海一共建造了固定式钻机平台 10 座。

2.5.3 “改革开放”,“对外合作”(1979—2005)

1)埕北油田是我国海上石油开发中第一个与外国合作开发的油田,也是第一个按照国际规范设计和建造的现代化海上油田。 油田的 A 和 B 平台配置 ZJ45 4 500 m 模块钻机。B 平台模块钻机始建于 1981 年,设计钻井数 30 口,A 平台模块钻机设计钻井数 32 口,始建于 1982 年, 均由日本石油工程公司设计,三菱重工和中国海洋平台工程公司联合建造。 在钻井完成后,上部更换为生产组块。 于1985 年分别从美国 DRECO 公司和 LTV 公司进口了 K400 修井机和全套 WILSON30 修井机,完成完井及修井,油田于 1986 年投产。

埕北油田于 2000 年 10 月转变为自营油田, 2003 年开展了埕北油田调整改造工作。 采用了江汉四机厂生产制造的 HZJ30/XJ180,顺利地完成了 7 口新钻或侧钻井。

2)在对外合作的高潮期,由 JHN 担任作业者的陆丰 13 —1 油田的模块钻机采用 CONTINENTALEMSCO 的 C — 2 型绞车,塔型固定井架,于 1992 年建成。 流花 11 — 1 油田由阿莫科担任作业者,钻机采用 的 是 National 全套钻机设备,钻井深度为 7 600 m,1996 年建成。 崖城 13 —1 气田开发时阿科租用了 1 套模块化的 CLIFFS#1 钻机,于 1996 年建成投入使用。

3)在对外合作中逐步渗透,取得设计、主要装备配套或模块建造的资格,典型的成功案例有:惠州油田群是南海最大的油田群(惠州 21 —1,26 — 1,32 — 2,32 — 3和惠州 19 — 2,惠州 19 —3),由中海油与意大利阿吉普、美国雪佛龙和德士古公司联合组成的作业集团(简称 CACT)合作开发。 油田群共设有六座钻采平台,其中惠州 21 —1 和惠州 26 —1 配备了ZJ45钻修机,配备 ZJ32 钻修机,由兰州石油化工厂制造钻机设备,海洋石油平台制造公司负责建造并分别于 1990年、1992年、1995 年建成。 惠州 HZ19 — 3/2 钻机项目是宝鸡石油机械有限责任公司与深圳赤湾胜宝旺工程公司( CSE )、英国钻机设计公司( RDS )、美国 Varco 公司组成的四方联盟合作承担的。 宝鸡石油机械承担 2 套 7 000 m 钻机的设计、建造、安装,于 2004 年顺利开钻。 这是在作业集团中中方人员大力推荐下,外国合作者第一次主动以国际招标接受大批量国产的钻修机整套设备的成功尝试。

4 )对国内技术进行有效整合,设计上采用“两条腿”走路,进口核心设备结合国产设备,逐步获得全面技术的阶段,具有代表性的有: 南堡 35 — 2 钻机模块分为上、下两个模块,可覆盖 40 个井位;支持南、北两个模块。 由中海油服总包,美国 SCIVITA 提供详细设计,宝鸡机械提供 ZJ50D 主机设备。 于 2005 年 8 月建成投入使用。

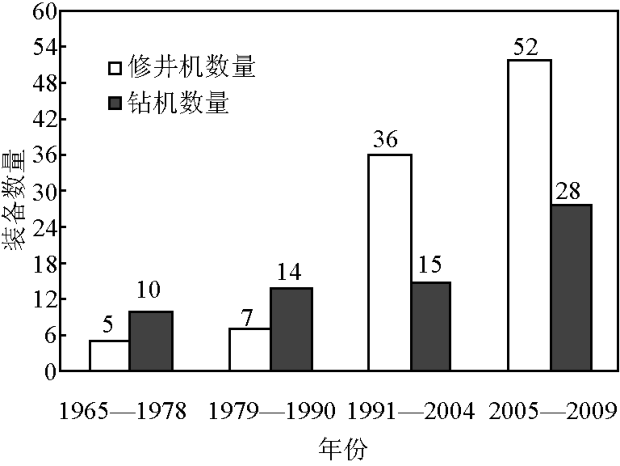

2.5.4 2003—2009 年:“全面推进国产化、大步走向国际化”

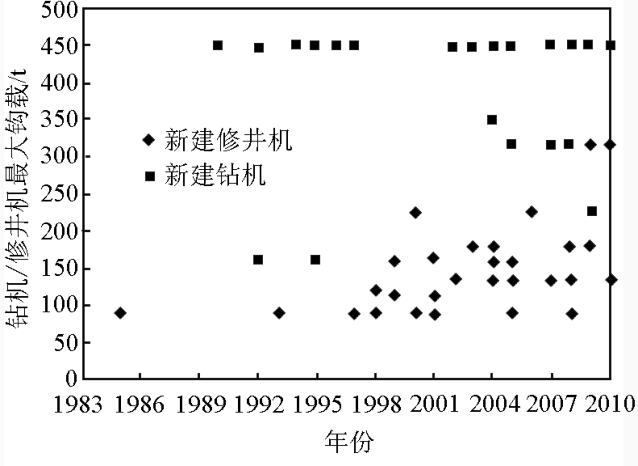

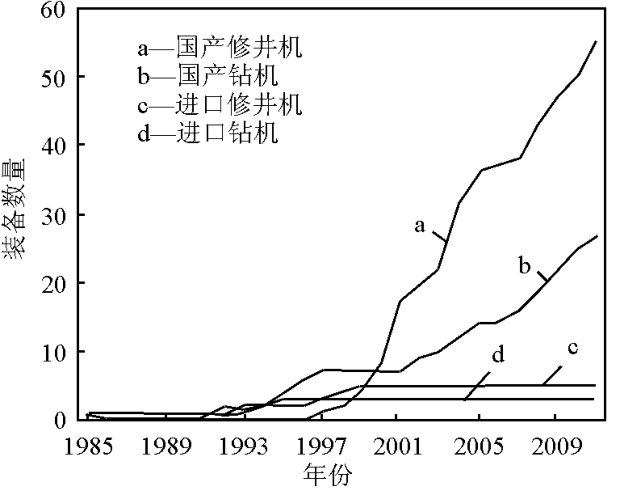

在经历了消化整合阶段之后,模块钻机全面实现了设计国产化和建造国产化,整机国产化和国际化步伐越走越快(见图 9 ~图 12)。

《图9》

图 9 模块钻修机

Fig. 9 Modular drilling rig

《图10》

图 10 各发展阶段钻机、修井机的建造规模

Fig. 10 Construction scale of drilling rig and workover in various developing stage

《图11》

图 11 各时期钻井、修井机的能力分布

Fig. 11 Capacity of drilling rig and workover in various stages

《图12》

图 12 各建设阶段国产化的历程

Fig. 12 Localization of various construction stages

1)修井机全面进入合作区块:中海油旗下两家公司均取得了突破性进展。 由中海油服承建的蓬莱 19 —3A 的钻修机模块,成功实现了租赁。 主机由南阳二机厂承建。 中海油基地集团总包承建的蓬莱 19 — 3 二期 4 套钻修机,也于 2009 年全部完成。 实现了整套模块的交钥匙工程。

2)由中海油服出资承建的 4 套移动式修井机模块,在众多竞争者中获得了印尼 SES 区块的修井合同,于 2005 年建造完成。

3)中海油服 2005 年在众多竞争者中获得了向墨西哥国家石油公司提供 4 套平台钻机模块的机会。 经过一年多的努力,四套钻机模块屹立在大洋彼岸的墨西哥湾。

4)西江 23 — 1 项目钻机模块、番禺 30 —1 钻机模块、渤中 28 — 2 南项目、锦州 25 —1 南、锦州 25 — 1 项目共五套钻机模块。 由中海油基地集团渤海石油工程公司承担总包。 西江、番禺项目钻机模块分别选用 ZJ70D 7 000 m 直流电动钻机,渤中、锦州项目钻机模块分别选用 HZJ50/3150 和 HZJ70/4500 交流变频钻机。 于 2006 — 2009 年建成。

《2.6 移动式钻井平台发展与壮大》

2.6 移动式钻井平台发展与壮大

1)移动式钻井是近海钻井的必由之路。 刚进入海洋进行勘探时,都是以“在海上建立一块陆地”的思维来展开的。 经过几个固定式平台的建设,工程人员很快就意识到:简单把陆地的钻探理念用到海上,无法真正建立近海勘探开发能力,更谈不上向更远的海域去勘探、开发。 固定式钻机缺少机动性,建设周期长、重复使用成本高。 1970 年,由当时的海洋石油勘探局、船舶设计院和大连红旗造船厂共同攻关,开始研发第一条自升式钻井平台“渤海一号”,于 1973 年投入使用,8 年时间,共计在海上打了 23 口井,总钻井进尺 59 194 m,为初期渤海油气勘探开发事业立下了汗马功劳。 它是中国海上钻井开启移动钻井的革命性标志[5]。

2)半潜式钻井平台解决了从近岸到远海的跨越。 从浮式结构物的设计来看,半潜式受波浪影响最小,升沉补偿将浮体与水底井口的相对移动的问题很好地解决,为进入深水提供了可能。 中海油之所以在最艰苦的时期,花最珍贵的外汇引进三条半潜式平台,同时花了大量的精力和资金,为半潜式平台设施建立运行体系、培训体系和对外合作中保障政策,确保了三套半潜式平台不断提高运营的效率、管理能力,保证设备和能力的不断升级。 中国海油能够具备 300 m 水深的勘探开发能力,与当年半潜式平台的引进并成功运行分不开,从而能够实现由近岸到近海的根本性革命。

3)悬臂式钻井为开发钻井提高效率和优快钻井创造了可能。 随着勘探工作的深入,一批油田开发提到议事日程。 在 20 世纪 80 年代中期将槽口式平台改造为悬臂式平台技术逐步成熟,改变了槽口式只能钻 6 ~9 口丛式井限制,可以一次海上就位钻 16~24 口丛式井。 1986 年“渤海八号”和“渤海十号”进行悬臂式改装。 在 20 世纪 90 年代末到 21 世纪初,南海一号、渤海四号、南海四号、海洋石油 935 (外租)、海洋石油 931 等全部完成了悬臂式的改造,所有新造的自升式钻井平台全部是悬臂式。 实现了移动式钻井装备的又一次革命──从勘探为主的钻探转为以开发钻井为主,为优快钻丛式井创造了可能(见图 13 )。

《图13》

图 13 中国海油移动式钻井平台总揽表

Fig. 13 Summary of mobile drilling platforms

4)深水自升式平台解决了 120 m 以内水深的高速高效钻井。 400 英尺钻井平台的建造是经历 20 世纪 80 年代钻机建设高潮后的 20 年后才出现又一轮建设高潮。 这一型号钻井平台出现,实现了两个根本的变化。 一是在 93 ~120 m 之间替代了半潜式钻井平台。 在这一水深,可以像浅水一样先装导管架后钻井,再上组块的工作模式;二是新一代的钻机实现了场地及井口完全的机械化和自动控制,对人员操作安全和常年气候恶劣情况下保持良好效率提供了可能。 目前建设的 300 英尺 (1 英 尺 = 0.304 8 m)以上钻机,基本采用了这种模式。 应该说没有人员直接接触钻柱和几乎不受常年恶劣天气影响的作业方式,也是一场“以人为本”的革命。

5)动力定位的实现,改变传统的系泊定位方式,为超深水定位提供了可能。 风浪情况下把船稳住,即运动定位的实现,是很多有经验“船老大”引以为自豪的手艺,但是谁也没有办法像三级动力定位那样具有“一用两备”的可靠性极高的动力动态定位方式。 在完全无法系泊的情况下,以 GPS 和水下声纳系统进行测量,以强大的计算机软件技术作为支持,以精准的控制技术和极高可靠性的动力动态定位方式确保超深水成功钻井,它改变传统的系泊方式,在深水、超深水不需要抛锚或预抛锚作业,是平台就位和系泊上的一次根本性革命。 列入国家科技重大专项的 3 000 m 水深半潜式钻井平台——海洋石油 981 就采用了这一世界最高难度的定位技术(见图 14)。 2007 年启动建造, 2011 年初将完成全部海上试验投入商业运营。

《图14》

图 14 3 000 m 深水半潜式钻井平台

Fig. 14 3 000 meters deepwater submersible drilling platform

以这条钻井平台为标志,将从根本上改变海洋石油勘探开发的进程和长期以来形成的 300 m 以内大陆架的勘探开发理念,彻底推进中国海油进入一个更高风险、更高投入、更高技术的新时代。

《2.7 其他工作支持船》

2.7 其他工作支持船

表 3 为工作支持船列表。

《表3》

表 3 工作支持船列表

Table 3 Work and support vessels

除上述的工作支持船舶外,中海油直接在市场上租用了 150 余条值班船和运输船、运输驳船、支持船和浮吊等。 为社会创造了一个良好的市场环境。

《3 未来的方向》

3 未来的方向

随着近 30 年的发展,装备能力从渤海湾、北部湾开展有限勘探到完全覆盖中国近海 300 m 水深的水域,特别是开发建设能力和整合全球资源能力的提高,已经具备了一年钻近百口探井和钻 500 余口生产井的能力;一年完成 25 ×104 t 钢材加工量和安装 50 余座生产设施所用的导管架和组块的能力;一年铺设 700 多千米海底管线的能力;综合起来说,掌握和具备了一年建设 1 000 ×104 t 产能的设计、建造、安装的技术和能力。 所具有的常规能力,已经扩展到了海外十多个国家。

未来五年期间,在中国的近海大陆架和大陆坡,将会再建设 5 000 万的生产能力。 同时将会有 2~3 个深水油气田要建成投产。 现有的装备能力加上进一步整合国际和国内的装备,不仅基本能够满足“十二五”期间的建设,同时将有 20 % 以上的浅水装备能力将进入国际市场。 同时超过 40 % 的建设场地将为亚太及其他国际区域提供建造任务。 未来装备能力的重点要发展以下几个方面。

《3.1 浅水部分》

3.1 浅水部分

1)浅水的高效率安装装备和抢修、维修装备和水下装备;

2)高效和高科技的井下设备和工具;

3)重点发展围绕油田增产和超稠油油田热采和压裂的设备及配套的装备;

4)老旧装备的更新和升级;

5)发展浅水区域的高效修井装备和生活支持装备;

6)发展快速、便捷的交通工具和油田守护船;

7)专门的海上公用设施,如独立的水处理平台、大功率电站平台、海上风电输变电平台、注水平台、注热平台等。 以近期建成的 SZ36-1 电脱水平台作为一个典型案例。 该平台通过将 20 % 含水原油处理为 2 %,相当于把一条管线的输油能力提高 18 % 以上。 污水经处理直接注入地下,增加了油田原生水注入。 增输减排的效果十分明显。 说明专业功能平台在大规模油田中具有强大的生命力;

8)大规模的管网系统和相应的设施设备。

《3.2 深水部分》

3.2 深水部分

1)深水的勘探装备、勘察装备;

2)深水钻井平台或钻井船及支持船等;

3)深水水下设备和有效安装的船舶特别是盘式安装专业船舶、深水机器人支持船等;

4)为“十三五”准备深水大规模开发基础钻探设备和安装设备;

5)水下井口设备、水下处理设备、水下控制、深海海底管道及管汇等;

6)深水的各类平台及储存和处理装备(见图 15)。

《图15》

图 15 未来海洋石油开发格局[6]

Fig. 15 Future of offshore oil development style[6]

《3.3 清洁能源部分》

3.3 清洁能源部分

1)LNG 天然工业的新兴领域:主要研制大型天然气液化装置、25 万方大型 LNG 运输船、FLNG 生产装置、冷能利用装置等;

2)天然气水合物新能源领域:主要研制天然气水合物海上试采船以及相应的监控装置。

纵观从陆地到海洋的发展历程,装备和设施作为站立的支点,托起了海洋石油行业走过第一成长期,给了从事海洋石油的公司和人员一个发挥和发展的平台,为今后向着更远、更深去发展奠定坚实的基础。 相信在未来的 5 年和 10 年间,一个新的装备建设和装备发展的高潮将会到来,这些装备和设施将支撑起中国海洋石油工业和海洋能源工业走向世界前列,同时将会催生一批在全球行业中一流的中国公司。

京公网安备 11010502051620号

京公网安备 11010502051620号