《1 前言》

1 前言

现代工业对钢的性能要求越来越高, 纯净钢技术研究也越来越成为重要的研究课题。

所谓纯净钢一般指钢中杂质元素磷、硫、氧、氮、氢 (有时包括碳) 和非金属夹杂物含量很低的钢。基于钢性能要求的不同, 纯净度所要求的控制因素也不同。对IF钢, 为获得成品钢材的高延展性、高r值以及优良的表面性能, 要求钢中碳、氮、氧含量尽可能低;为生产高强度、高韧性、优良的低温性能和更高的抗氢断裂能力的高质量管线钢, 则要求钢中低硫、低磷和尽可能低的氮、氧、氢及一定的Ca/S比。

宝钢从20世纪90年代中期就着手研究开发纯净钢冶炼技术, 主要工作集中在两方面:在纯净钢相关单项技术开发上, 找寻控制钢中磷、硫、氧、氮、碳、氢和非金属夹杂物含量的主要环节和影响因素;主要针对纯净度要求很高的钢种 (IF钢、管线钢等) , 开展提高纯净度的研究, 开发批量生产纯净钢的生产技术和管理技术。

《2 纯净钢生产单项技术进步》

2 纯净钢生产单项技术进步

《2.1超低硫钢生产技术》

2.1超低硫钢生产技术

钢中线性硫化物是裂纹源, 使产品易于断裂。对于高洁净钢, 过去要求允许的最高硫质量分数 (即硫含量, 以下同) 为50×10-6, 现在, 某些情况下已要求降至30×10-6, 20×10-6甚至<10×10-6

铁水脱硫是一种较经济、有效的脱硫方法, 在工业生产中得到广泛的采用。宝钢曾先后采用了混铁车和铁水包两种脱硫方式。当铁水原始w (S) 为 (150~300) ×10-6时, 脱硫后铁水w (S) 最低可达 (10~30) ×10-6的水平。

众所周知, 转炉的脱硫能力是相当有限的。特别在铁水原始硫含量很低的情况下, 由于入炉的石灰、废钢等炉料带有较高的硫, 往往出现转炉过程回硫现象。一般来说, 仅靠铁水预处理要稳定生产w (s) 小于30×10-6的钢是有困难的。因此, 在转炉出钢后对钢水进行炉外脱硫势在必行。

宝钢相继开发了三种钢水炉外深脱硫工艺

《2.1.1 RH处理过程加入脱硫剂方式 (方式a) 》

2.1.1 RH处理过程加入脱硫剂方式 (方式a)

开发高效CaO-CaF2系脱硫剂, 通过RH合金溜槽将脱硫剂加入真空室;脱硫处理的炉次需控制转炉下渣量, 并对钢包顶渣进行改质处理, 使其具有高碱度和低FeO含量。

《2.1.2 RH处理过程喷粉脱硫方式 (方式b) 》

2.1.2 RH处理过程喷粉脱硫方式 (方式b)

开发CaO-Al2O3系预熔型脱硫粉剂;采用低枪位操作, 以使粉剂能充分进入钢水循环;处理前对钢水和钢包渣进行充分脱氧, 以提高脱硫效率。

《2.1.3 LF炉深脱硫方式 (方式c) 》

2.1.3 LF炉深脱硫方式 (方式c)

开发钙铝系合成渣剂, 优化渣脱氧制度, 优化钢包底吹氩气模式;对于深脱硫钢, 为强化渣钢界面的脱硫反应, 采用强搅拌方式。

三种脱硫方式的深脱硫效果示如表1。

由表1可见, RH处理过程脱硫, 其脱硫率均在40%左右, 脱硫效率并不高。此类工艺作为一种钢水脱硫处理的补充手段, 以降低钢种的保留率是比较合适的, 因其具有占用工位时间少, 增氮量小的优点。而LF炉深脱硫工艺具有很高的脱硫效率, 平均脱硫率达87%, 在原始硫含量并不很低的前提下, 脱硫后可使钢水硫含量稳定达到10×10-6以下, 平均为8.7×10-6, 为超低硫钢的生产提供了有力保证。

《2.2低磷钢生产技术》

2.2低磷钢生产技术

钢中磷过高, 在凝固时会产生严重的偏析而导致产品脆裂。对于高级管线钢需要将磷降至100×10-6以下, 而对于在极寒冷地区使用的管线钢, 为防止冷脆, 甚至需将钢中磷含量控制在50×10-6以下。宝钢相继开展了如下工艺试验:

铁水三脱+转炉小渣量 (渣量指数为0.3) 冶炼工艺 (方式a) ;

铁水脱硫+转炉大渣量 (渣量指数为1.0) 冶炼工艺 (方式b) ;

铁水三脱+转炉大渣量 (渣量指数为1.0) 冶炼工艺 (方式c) ;

转炉预处理脱磷+脱碳转炉中渣量 (渣量指数为0.6) 冶炼工艺 (方式d) 。

上述4种不同工艺脱磷效果如图1所示。

由图1可见, 采用方式a的转炉终点平均磷含量 (Pf) 为120×10-6;采用方式b的转炉终点平均磷含量为100×10-6;采用方式c的转炉终点平均磷含量为66×10-6;而采用方式d的转炉终点平均磷含量达到58×10-6, 可见, 方式C、方式D均为生产超低磷钢的有效工艺。

《2.3低氧钢生产技术》

2.3低氧钢生产技术

在钢中氧含量过高, 则角状夹杂物及宏观夹杂物增多, 易于发生脆性断裂, 而且非金属夹杂物含量过多也影响钢表面质量。

宝钢主要针对IF钢开展了一系列旨在降低全氧含量, 减少夹杂物和防止卷渣的研究, 在生产中所采用的措施包括:

采用挡渣出钢, 要求钢包渣层厚≤70 mm;

钢包渣改质, 出钢时向钢包表面加入改质剂, 降低渣的氧化性;

控制RH中自由氧浓度浓度和纯脱气时间;

采用中间包纯净化技术;

为了防止结晶器保护渣卷入, 采用不易卷入的高粘度保护渣;

在连铸操作方面, 保持适量的Ar气吹入量和维持结晶器液面稳定。

《2.3.1 钢包渣改质处理》

2.3.1 钢包渣改质处理

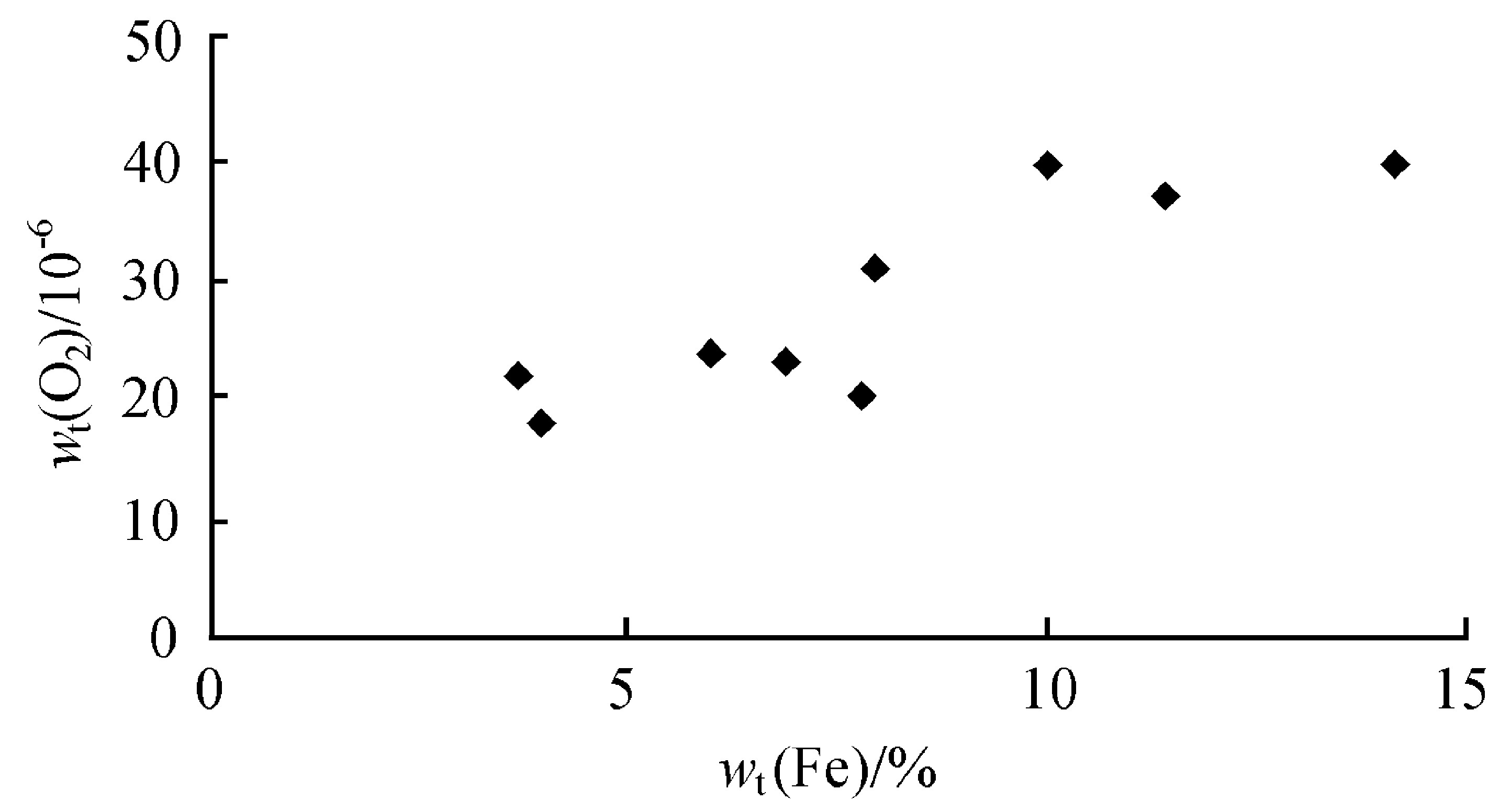

图2为钢包渣改质后, 渣中Fet (全铁) 与中间包wt (O2) (全氧) 的关系。由图可见, 成品钢水全氧含量随着钢包渣中w (Fe) 的降低而明显降低。一般来说, 为生产低氧钢 (wt (O2) ≤30×10-6) , 将渣中Fet降至8%以下是有利的。

2.3.2 RH脱碳终自由氧含量 (wf (O2) ) 与钢中全氧含量 (wt (O2) ) 的关系

图3给出RH脱碳终自由氧含量与成品钢水中全氧含量的关系。

《图4》

Fig.3 Relation between wf (O2) at RH decarburization end and wt (O2) in tundish

由图可见, 成品钢水全氧含量具有随着RH脱碳终钢中自由氧含量的增高而增高的趋势, 因此, 设法降低RH脱碳终钢水自由氧含量对于降低钢水全氧含量, 即减少钢中夹杂物是至关重要的。而使RH脱碳终钢水自由氧含量降低的主要方法是脱碳前钢水中的氧碳含量控制在最佳范围和优化RH操作。

2.3.3 中间包覆盖剂碱度对全氧含量 (wt (O2) ) 的影响

图4为中间包渣碱度与中间包钢水中wt (O2) 关系的现场试验结果, 从图中可以看出, 使用碱度高的中间包覆盖剂可降低中间包内钢水中的全氧含量 (wt (O2) ) 。

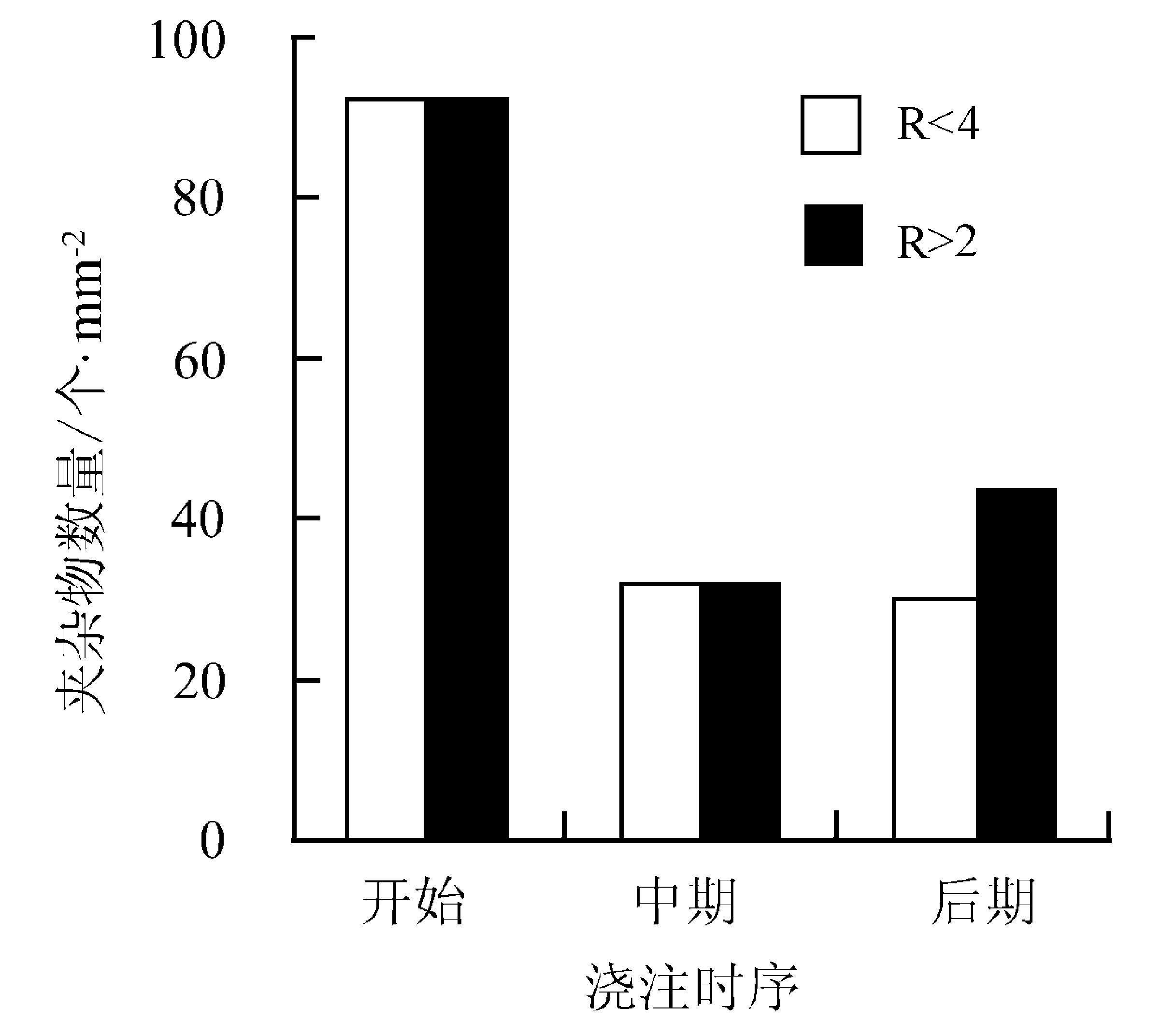

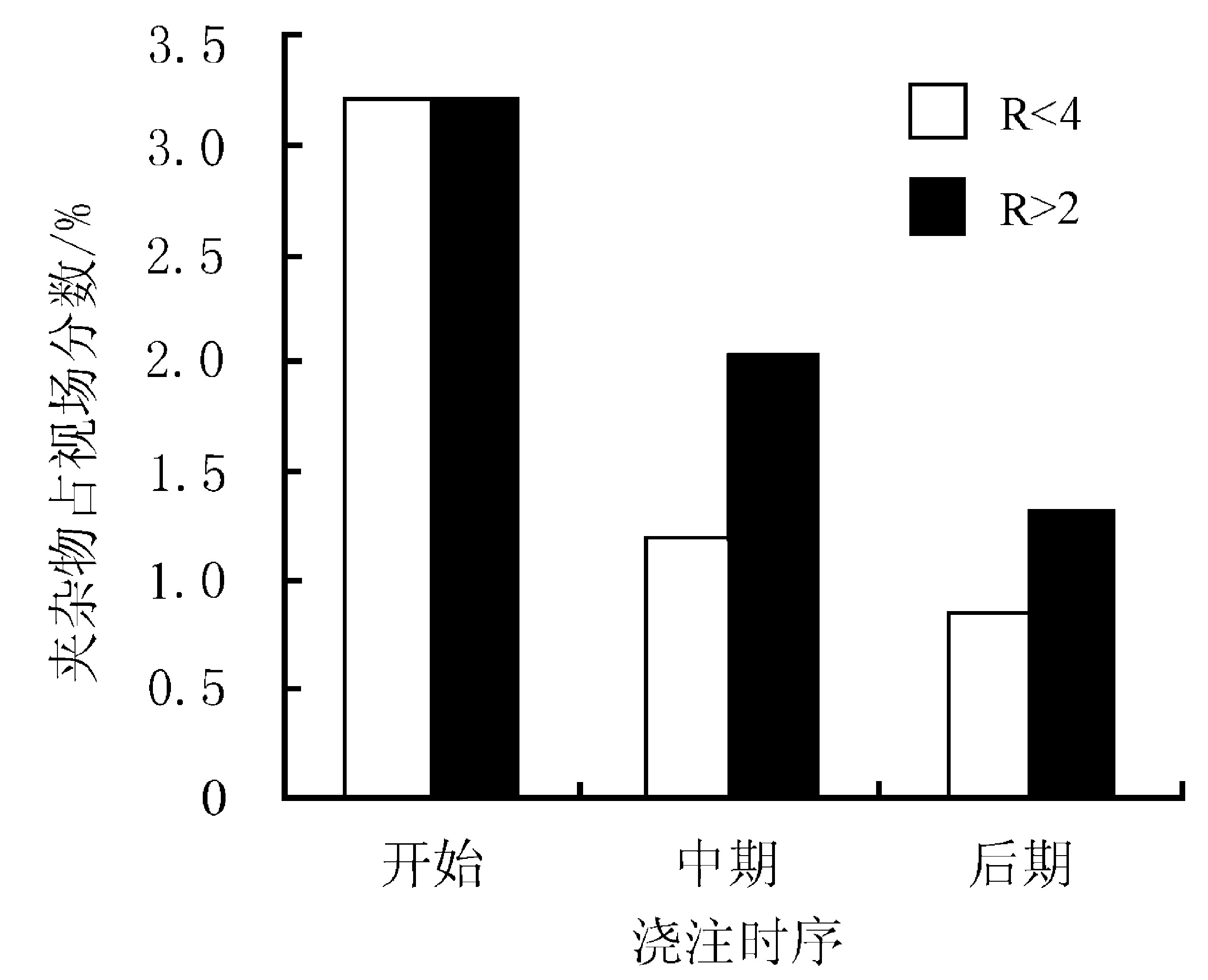

图5和图6是生产现场对比试验中间包钢水样夹杂物分析的比较结果。从图中可看出, 高碱度中间包覆盖剂相对于低碱度中间包覆盖剂, 可减少中间包钢水中单位面积上的夹杂物个数, 夹杂物所占面积百分比也要小些。

《图6》

Fig.5 Inclusion number on unit area in course of casting for different tundish fluxes

《图7》

Fig.6 Percentage of inclusions area in observed field in course of casting for different tundish fluxes

《2.3.4 中间包结构设计对全氧以及夹杂物去除率的影响》

2.3.4 中间包结构设计对全氧以及夹杂物去除率的影响

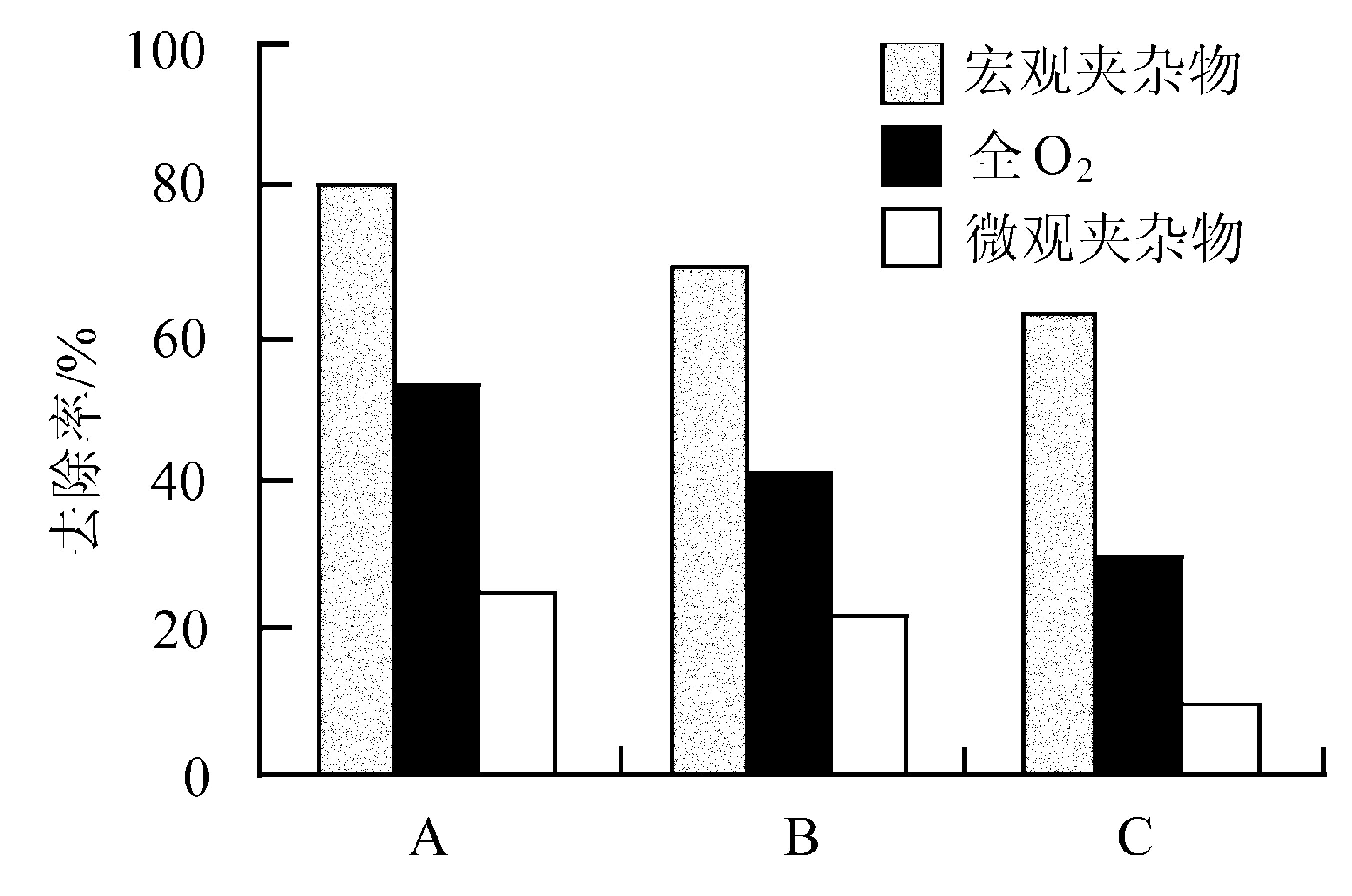

图7所示为不同的中间包结构与宏观夹杂物、全氧、微观夹杂物去除率的关系。当采用方式A (双挡墙、带过滤器单挡渣堰) , 上述三项去除率分别为80%, 54%和25%。工业试验结果表明采用过滤器对微观夹杂物去除效果明显。采用过滤器时, 微观夹杂物去除率达22%, 而未采用过滤器时, 微观夹杂物去除率仅为10%。

《图8》

Fig.7 Effect of flow control devices on inclusions removal in tundish

A—2挡墙+1挡渣堰+过滤器;B—1挡墙+1挡渣堰+ 过滤器;C—1挡墙+1挡渣堰

《2.4低氮钢生产技术》

2.4低氮钢生产技术

钢中氮对冷轧板的深冲性能影响极大, 为使冷轧板保持良好的加工性能, 钢中氮含量应尽可能降低;钢中氮含量过高将导致时效硬化、硬度增大而延展性变差。

一般来说, 因为RH脱氮能力有限, 特别在低氮范围 (氮的质量分数<50×10-6) , 脱氮反应几乎中止。因此, 降低转炉吹炼终点氮含量和避免钢液增氮是获得低氮钢水的主要措施。

《2.4.1 转炉低氮冶炼工艺》

2.4.1 转炉低氮冶炼工艺

从控制入炉原料和优化吹炼工艺两方面入手, 开发了转炉低氮吹炼模式, 即包括控制铁水氮含量和入炉铁水比, 优化转炉造渣和吹炼制度等。在采用转炉低氮吹炼模式后, 停吹氮可控制在15×10-6以下。

《2.4.2 防止钢水增氮技术》

2.4.2 防止钢水增氮技术

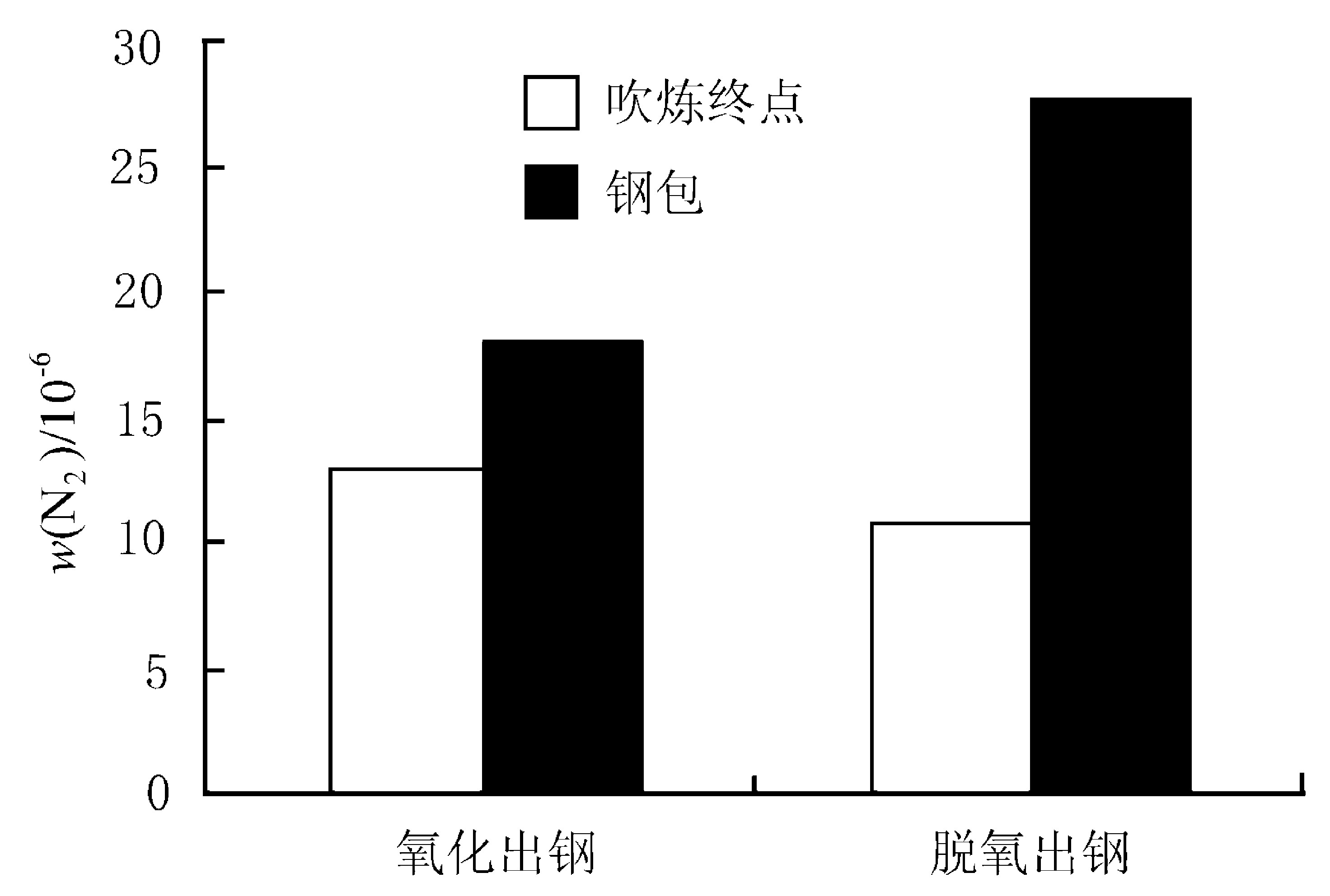

不同出钢方式对钢水增氮影响很大, 氧化状态出钢有利于减少增氮, 如图8所示:

《图9》

Fig.8 Comparison of nitrogen pick-up between partial deoxidation tapping and full deoxidation tapping

由图8可见, 脱氧出钢增氮量平均为16.8×10-6, 而氧化出钢增氮量仅为5×10-6。

板坯连铸中, 最大的增氮一般发生在钢包和中间包之间

通过上述措施的应用, 目前宝钢可批量生产w (N2) ≤20×10-6的低氮钢。

《2.5超低碳钢生产技术》

2.5超低碳钢生产技术

《2.5.1 RH脱碳技术》

2.5.1 RH脱碳技术

RH脱碳技术主要包括两点:RH脱碳前最佳成分控制, 使之处于最佳范围;加速RH脱碳技术。

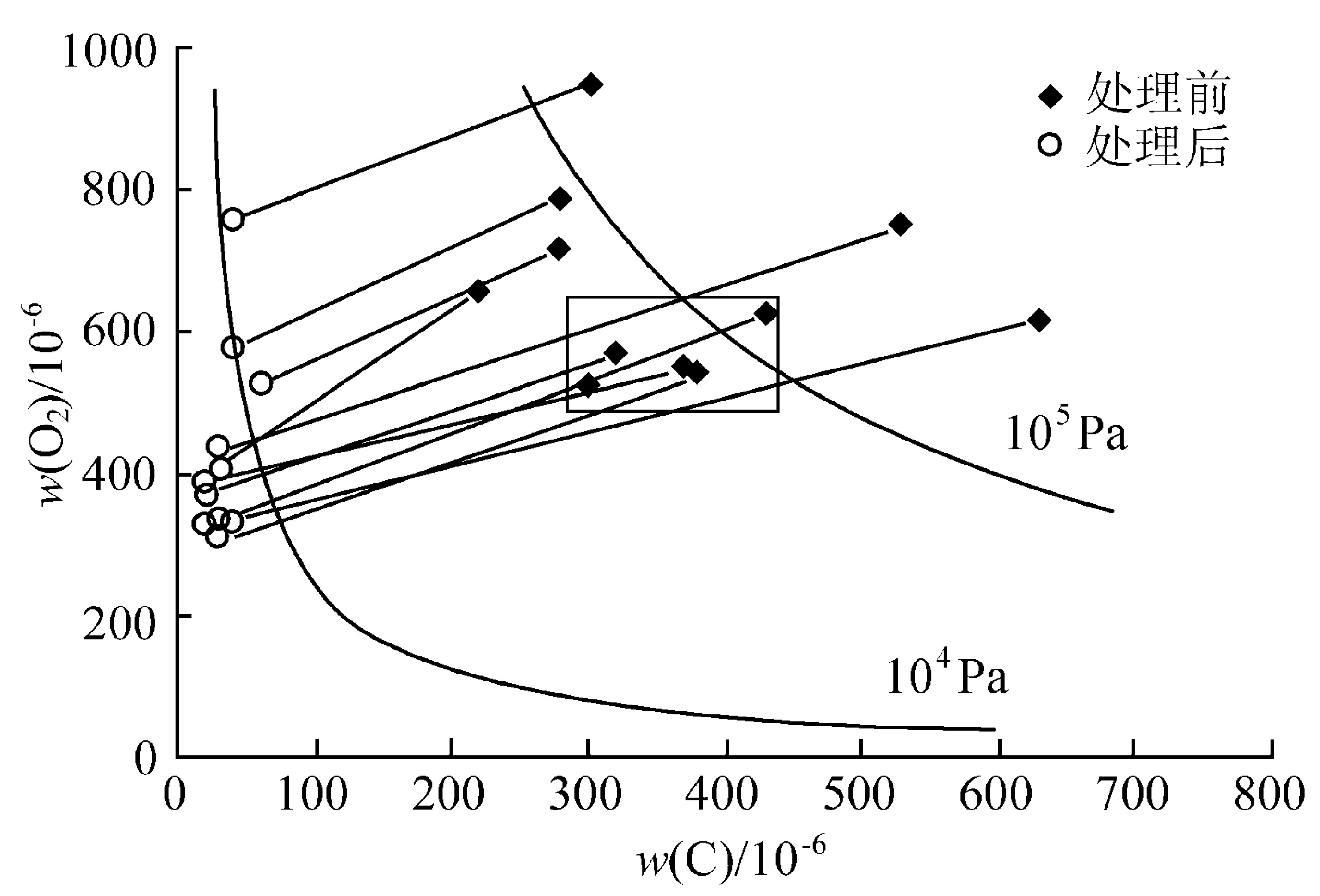

1) RH脱碳前w (C) , w (O2) 的控制。

如图9所示RH脱碳前钢水成分范围控制在方框内时, 钢水脱碳处理后w (C) , w (O2) 均较低, 将减少脱氧用铝量, 有利于提高钢的纯净度。

2) 加速脱碳技术。

大量的基础研究表明, 提高RH钢水循环流量是加速RH脱碳的主要手段。循环流量可用以下公式表示:

式中, Q—环流量 (kg/min)

G—提升气体流量 (标m3/min)

D—浸渍管直径 (cm)

P1—大气压力 (Pa)

P2—真空室压力 (Pa)

由上式可见, 提高提升气体流量, 增大浸渍管直径, 降低真空室压力, 均能增大循环流量, 加速脱碳速率, 其中浸渍管直径变化影响最大。

宝钢1号及2号RH主要技术参数如表2所示。

Table 2 Device Parameters of RH of No.1, 2 steelmaking shop in Baosteel

《表1》

项目 | 1号RH | 2号RH | |

炉容量/t | 300 | 300 | |

浸渍管直径/mm | 500 | 750 | |

提升气体流量/标L·min-1 | 1000~1400 | 2000~3000 | |

吹氧 | 类型 | OB | MFB |

流量/标m3·h-1 | 1000~1500 | 2000~2800 | |

66.66 Pa时真空泵能力/kg·h-1 | 950 | 1100 | |

注:1号RH主要参数指2004年改造前的参数

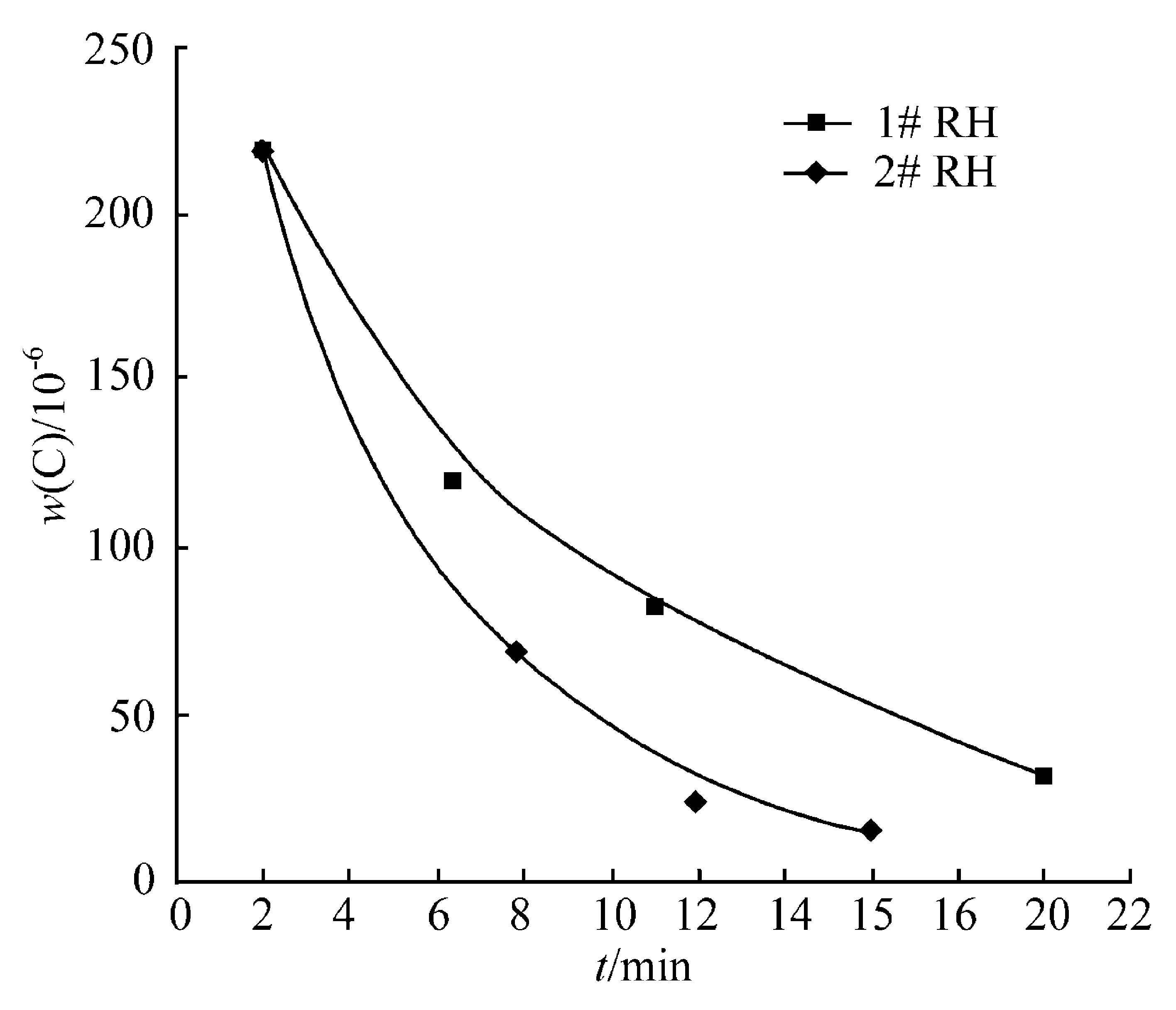

图10所示为宝钢1号、2号RH脱碳过程中W (C) 含量随时间的变化。

《图11》

Fig.10 Comparison of decarburization rate between 1#RH and 2#RH in Baosteel

由图10可见, 在2号RH上, 由于增大了浸渍管直径和提升气体流量, 抽真空能力也有所提高, 这些方面的改进提高了RH脱碳速率, 缩短了脱碳时间, 降低了最终的碳含量。

《2.5.2 防止钢水增碳技术》

2.5.2 防止钢水增碳技术

经RH脱碳处理的超低碳钢水, 一旦脱氧后, 就极易增碳。在不少场合增碳是导致钢水成分出格和成品降级的主要原因。在导致钢水增碳的诸多因素中, 炼钢辅材和耐材中含有过量的碳是重要原因。对此, 宝钢在此两方面开展了较深入的研究。

1) 高碱度中间包覆盖剂。

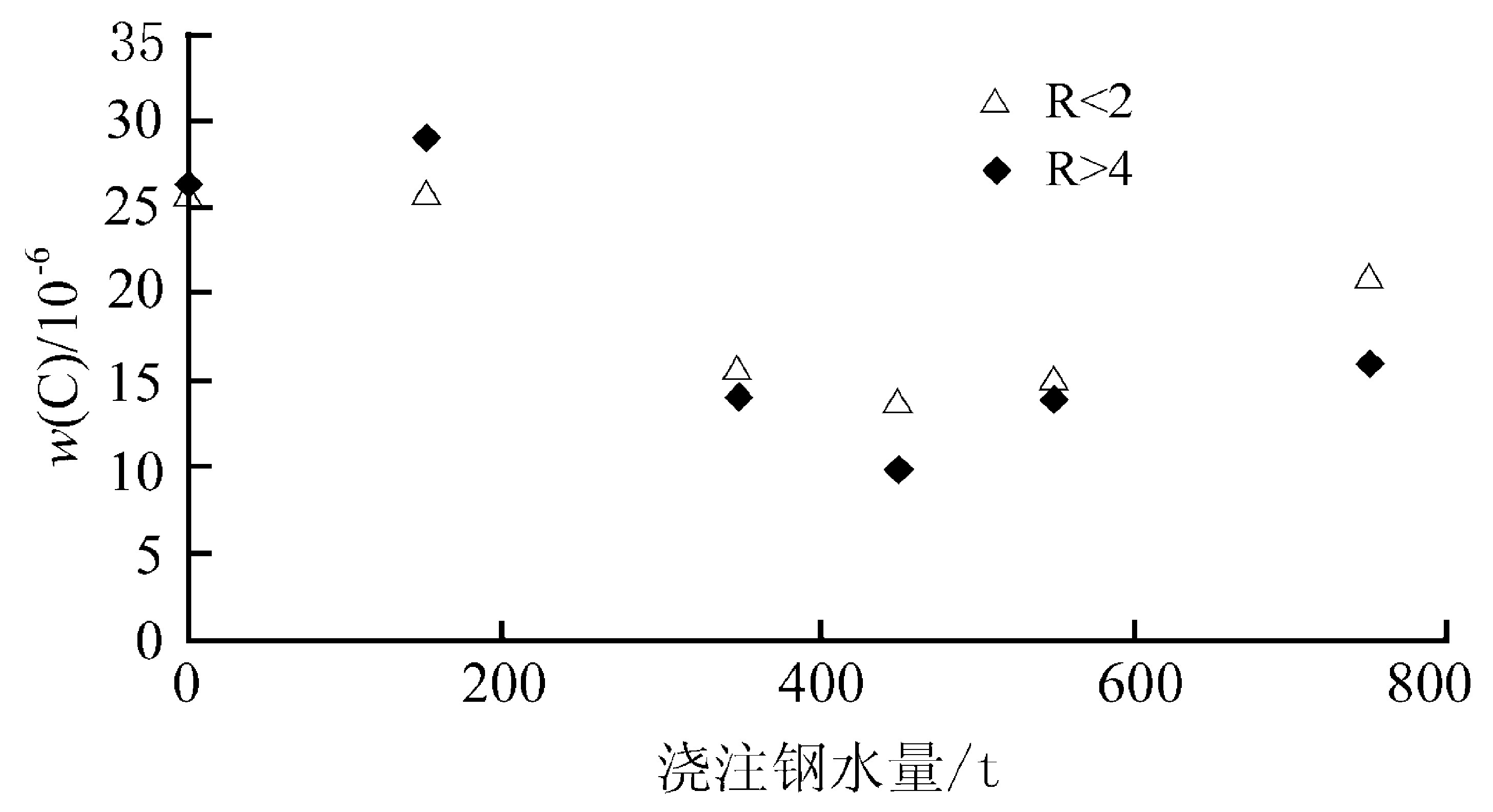

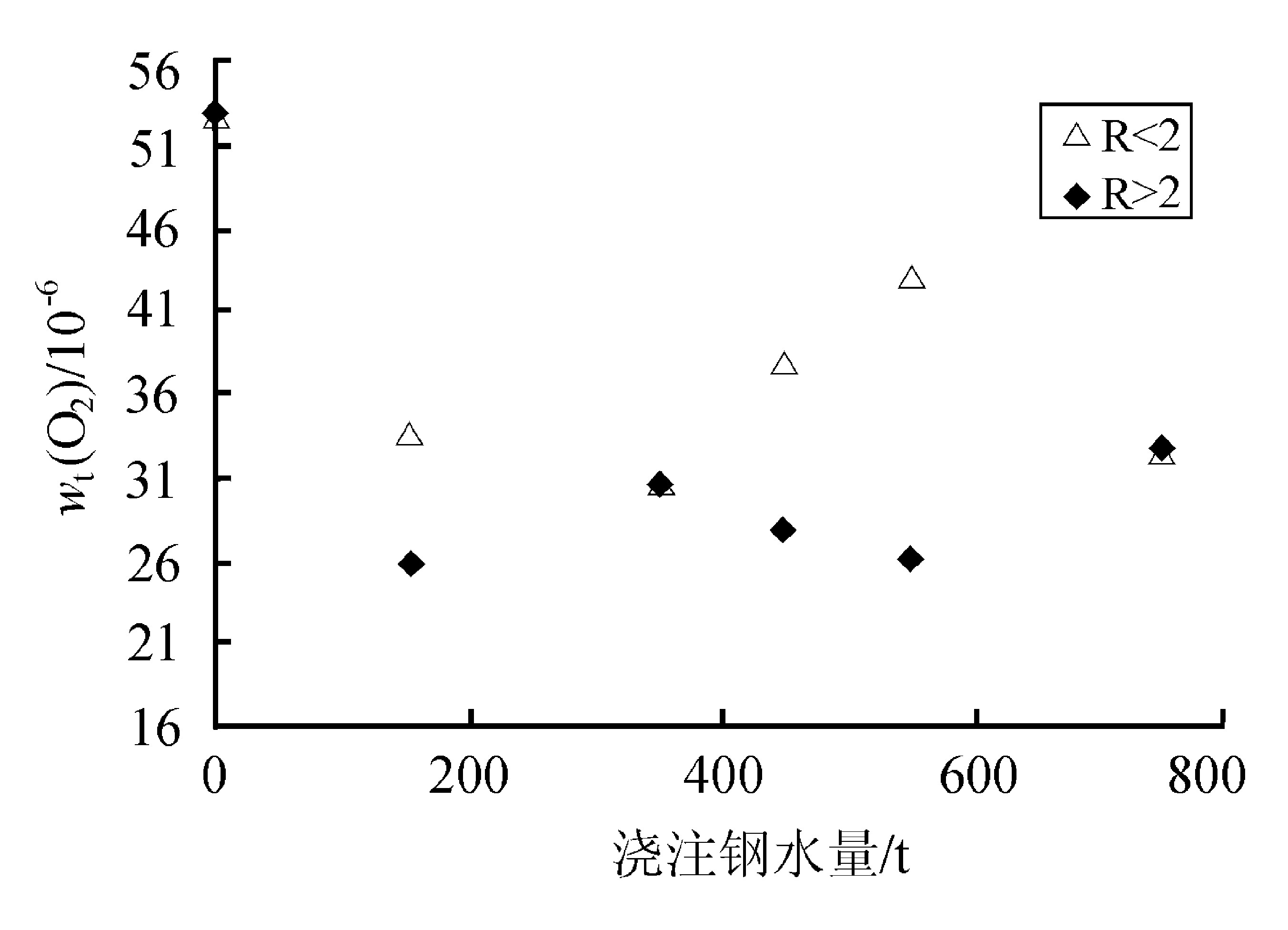

所开发的高碱度中间包覆盖剂 (R>4) 具有含碳量极低的特点。在相同试验条件下, 与常规覆盖剂 (R<2、含有较高碳含量) 对比试验结果如图11所示。从图11可见, 减少中间包覆盖剂中碳含量有利于减少钢水增碳。

《图12》

图11 不同含碳量中间包覆盖剂下钢水w (C) 含量随浇注量的变化

Fig.11 Change of w (C) in tundish in course of casting with different tundish fluxes

2) 低碳高粘度保护渣。

降低保护渣中碳含量 (特别是游离碳含量) 是避免超低碳钢水增碳的有效方法。此外, 适当提高保护渣粘度, 渣耗降低、液渣层增加、液层中碳向钢液面扩散速度将降低。因此, 提高保护渣粘度对防止增碳是有利的。

低碳高粘度改进型保护渣和原用型保护渣对比试验结果如图12所示。由图12可见, 采用低碳保护渣将有效降低浇铸过程中的增碳量。

《图13》

Fig.12 Comparison of carbon pick-up before and after mold powder improvement

3) 无碳钢包耐材。

图13所示为不同耐材对超低碳钢水增碳的影响。由图13可见, 钢包耐材对钢水增碳的影响是相当巨大的;试验表明, 钢包无碳包底浇注料和钢包无碳渣线浇注料不对钢水造成增碳。

《3 宝钢纯净钢综合水平进步》

3 宝钢纯净钢综合水平进步

在纯净钢生产单项技术研究的基础上, 以超低碳IF钢和X系列管线钢为对象钢种进行联动试验, 开发了批量生产纯净IF钢、管线钢生产技术和管理技术。旨在带动宝钢纯净钢综合控制水平进步, 增强产品竞争力。不同时期纯净管线钢、IF钢试验所达到的平均纯净度水平见表3。

Table 3 Average cleanliness of IF steel and pipeline steel at different period

《表2》

年份 | 管线钢中杂质元素 质量分数/10-6 | IF钢中杂质元素 质量分数/10-6 | ||||||

| S | P | 全O2 | N2 | H2 | C | N2 | 全O2 | |

| 1996 | 32 | 134 | 35 | 47 | 50 | 24 | 50 | |

1999 | 16 | 89 | 24 | 30 | 2 | 23 | 16 | 28 |

2003 | 9 | 54 | 16 | 30 | 1.5 | 16 | 15 | 19 |

2004 | 4.8 | 35 | 15.8 | 29 | 1.0 | |||

由表3可见, 宝钢生产的IF钢、管线钢纯净度控制水平持续进步, 达到了国际同类产品的先进水平。

《4 结语》

4 结语

1) 经过数年的持续研究, 宝钢开发了一系列纯净钢生产单项技术, 为高端产品的开发打下了坚实的基础, 具有很高的实用价值。

2) 在纯净钢单项生产技术开发的基础上, 较为妥善地解决了各工序间配合关系, 杂质元素相关制约关系, 净化后钢水再污染等问题。IF钢纯净度 (10-6) 达到C≤16, N2≤15, 全O2≤19;管线钢纯净度 (10-6) 可达到S≤5, P≤35, 全O2≤16, N2≤29, H2≤1.0。达到了国际同类产品的先进水平。

京公网安备 11010502051620号

京公网安备 11010502051620号