《1 前言》

1 前言

最近30年内,汽车工业在中国迅猛发展,推动了整个汽车用钢行业的快速发展。高强塑性钢材在汽车制造领域占有很大比例,一直是此领域的研究热点。近年来,为了在不降低汽车安全性的前提下减轻汽车质量和提高汽车燃油效率,提出了汽车轻量化技术。汽车轻量化技术进一步推动了高强塑性钢材和先进金属成形技术,比如管材内高压成形等技术在汽车制造领域的应用与发展。内高压成形工艺可以用来制造强度高、质量轻的中空零件,利用这些高强度的空心零件代替实心零件,在不降低汽车安全性的同时能显著降低汽车的车身质量[1] 。目前,在西方发达国家,利用内高压成形工艺制造的汽车零件已经成功应用到了宝马、奔驰等著名品牌汽车的生产制造上[2,3] 。但是由于目前使用的材料强度普遍较低,而高强度材料的内高压成形性能往往较差,所以内高压成形件在各制造领域的大面积推广受到了一定的限制。为了扩大内高压成形件的应用范围,同时具有高强度和高塑性的新型材料及与其对应的内高压成形工艺的开发已迫在眉睫。

相变诱发塑性钢(TRIP钢)作为一种高强度、高塑性钢,在最近几十年一直是众多学者的研究热点之一。TRIP钢板已经被成功应用于制造汽车、造船等领域。利用TRIP钢制造出的汽车底盘不仅具有很高的强度,还可以显著减轻整车质量。另外,由于TRIP钢在塑性变形时会发生相变而吸收大量的能量,所以利用TRIP钢制造的汽车保险杠能够在汽车发生碰撞时因吸收大量的能量而降低碰撞产生的破坏,显著提高了汽车安全性[4~6] 。纵观有关TRIP 钢的研究成果,众多学者都把研究重点放到了TRIP 钢板的研究上[7~14] ,而将TRIP钢应用到钢管领域的报道却很少。本文将趋于成熟的TRIP钢制造技术初次引入钢管的制造领域,利用穿孔、冷板和热处理工艺成功制备出具有铁素体、贝氏体、残余奥氏体和少量马氏体的TRIP钢无缝管。为了实现工业生产和提高生产效率,开发出管材连续热处理工艺和设备。通过对连续热处理技术开发的TRIP钢管材微观组织和力学性能的研究发现,利用连续热处理技术开发的TRIP钢管具有良好的微观组织结构和综合力学性能。

《2 TRIP钢管的开发》

2 TRIP钢管的开发

本文采用冷拔无缝管为原料,利用两阶段热处理工艺制备TRIP钢管。为了确定最佳热处理感应制度,首先通过电阻炉和盐浴炉(50 % NaNO3+ 50 % KNO3)对钢管试样(外径×厚×长=43 mm× 2 mm×200 mm)进行两阶段热处理,以得到最佳的热处理工艺参数。然后利用两阶段热处理得到的最佳工艺参数在新开发出的管材连续热处理设备上进行管材连续热处理,连续热处理所用管材的尺寸为外径×厚×长=43 mm×2 mm×1 000 mm,并分别对两种方式所得到的TRIP钢管材进行微观组织和力学性能分析。

《2.1 利用两阶段热处理制备TRIP钢管》

2.1 利用两阶段热处理制备TRIP钢管

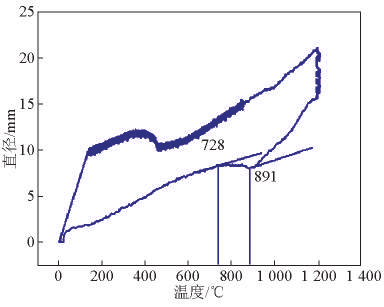

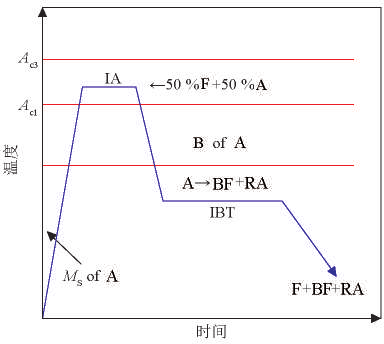

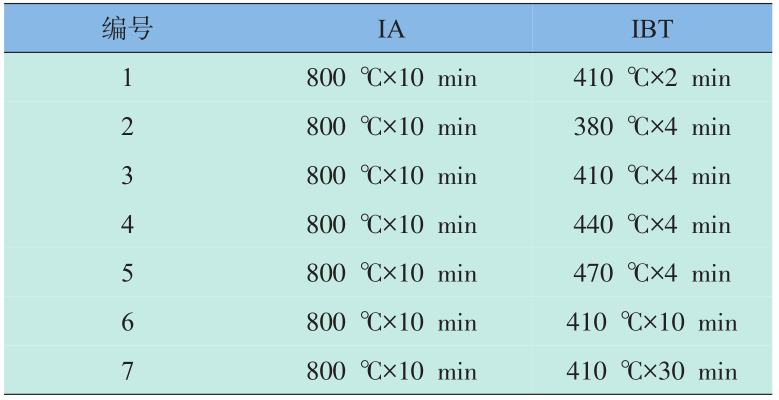

在ISO-E460CC钢种化学成分的基础上通过调整不同元素的含量设计出适合生产TRIP钢的化学成分,如表1所示。其热膨胀曲线如图1所示,根据热膨胀曲线确定的相变温度Ac1和Ac3分别为 728 ℃和891 ℃,材料的马氏体转变温度MS为403 ℃。根据设计的化学成分,经小炉冶炼、锻造、穿孔,然后冷拔成ϕ43 mm×1.5 mm的管坯。采用两阶段(临界等温退火(IA)和贝氏体区等温淬火(IBT))热处理工艺来获得含有铁素体、贝氏体和残余奥氏体的复相TRIP钢管组织,热处理工艺如图2所示。IBT工艺对获得大量稳定的残余奥氏体尤为重要,因此为了得到较高的残余奥氏体体积分数和成形性能良好的TRIP钢无缝管,设计了如表2所示的7种不同的热处理工艺,并利用光学显微镜、透射电子显微镜(TEM)和环形拉伸[15] 等设备研究了不同贝氏体等温淬火条件对管材的微观组织和力学性能的影响。

《表1》

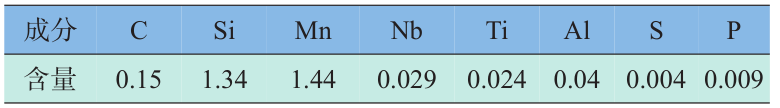

表1 钢管的化学成分

Table 1 Chemical composition of steel tube %(质量分数)

《图1》

图1 钢管的热膨胀曲线

Fig.1 Thermal expansion curves of steel tube

《图2》

图2 两阶段热处理工艺示意图

Fig.2 Two-stage heat treatment technology

注:F、A、B、BF和RA分别表示铁素体、奥氏体、贝氏体、贝氏体铁素体和残余奥氏体

《表2》

表2 两阶段热处理工艺参数

Table 2 Two-stage heat treatment process for steel tube

《2.2 利用连续热处理制备TRIP钢管》

2.2 利用连续热处理制备TRIP钢管

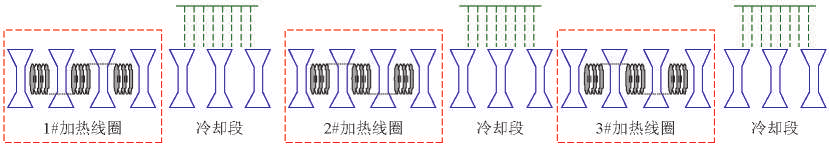

为了实现TRIP钢管的连续工业生产,课题组设计开发了管材连续热处理设备,如图3所示。参照两阶段热处理工艺,将设定成分的冷拔无缝钢管应用于实验室自行设计的中频感应热处理设备进行在线退火处理。用中频感应加热取代传统的燃气或电阻炉加热,能够克服非工作状态时燃气加热或电阻炉加热不能停炉的缺点,可以根据试验条件和节奏变化启停并实现加热过程的自动化控制,从而提高生产效率。连续热处理工艺根据两阶段热处理工艺流程表 2 中编号 3 的热处理工艺制定,不同的是 IA 均热时间和 IBT 等温时间分别设定为 11 s 和18 s。表3为不同条件下实测的工艺参数。

《图3》

图3 管材连续热处理设备示意图

Fig.3 Diagrammatic sketch of equipment of continuous heat treatment process

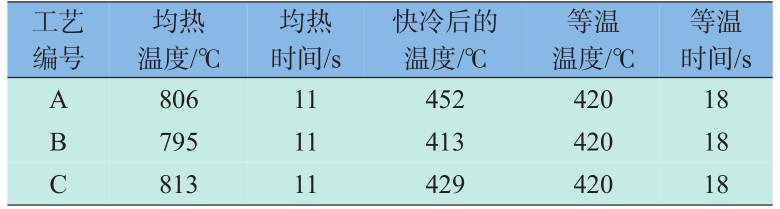

《表3》

表3 实测工艺参数

Table 3 Measured process parameters

《2.3 TRIP钢管的周向力学性能和成形性能研究》

2.3 TRIP钢管的周向力学性能和成形性能研究

2.3.1 两阶段热处理后钢管的微观组织及周向力学性能

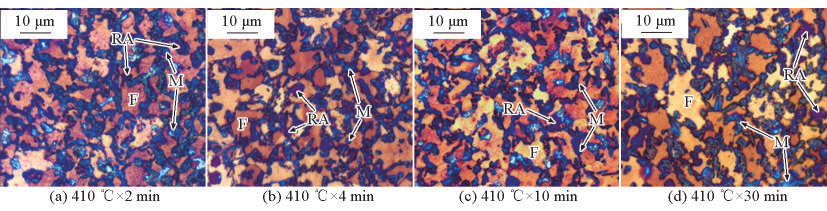

贝氏体等温淬火时间对贝氏体区相变动力有着重要影响,进而影响奥氏体向贝氏体的转变过程及碳向残余奥氏体的第二次富集过程。为了区分微观组织中的铁素体、残余奥氏体和马氏体,利用热染的方法对热处理后钢管的金相试样进行了着色,如图4所示,褐色或米黄色的为铁素体,紫色的为残余奥氏体,蓝色的为马氏体。由图 4 可以看出,热处理后管材的显微组织主要由铁素体、贝氏体和颗粒状的残余奥氏体组成。从钢管不同等温淬火时间对应的显微组织可以看出,随着时间的增加,铁素体晶粒有增大的趋势,并且组织中铁素体的体积分数也呈现逐渐增大的趋势。IBT 时间对残余奥氏体的含量及稳定性有着重要影响。残余奥氏体决定着TRIP钢变形时的TRIP效应,众多研究者认为[16~18] ,残余奥氏体的体积含量越高、越稳定,越有利于 TRIP 效应的发挥,而马氏体会恶化 TRIP 效应。这是由于马氏体较硬,在变形过程中应变会通过马氏体传递到残余奥氏体,使其过早地发生相变而转化为马氏体,不利于TRIP效应。

《图4》

图4 贝氏体区等温淬火时间对钢管显微组织的影响

Fig.4 Effect of isothermal bainitic holding time on the microstructure of steel tube

注:M-马氏体

当贝氏体等温淬火时间为 2 min 时,微观组织中出现了大量的马氏体,如图4a所示,随着等温时间的增加,马氏体含量逐渐减少。当等温时间为 4 min时,微观组织中的残余奥氏体最多,随着时间的增加反而有减少的趋势,如图4b~图4d所示。正如前面的分析结果,IBT时间对等温退火时生成的多边形铁素体的影响并不明显,仅对奥氏体向贝氏体转变过程中生成的铁素体有着显著影响。

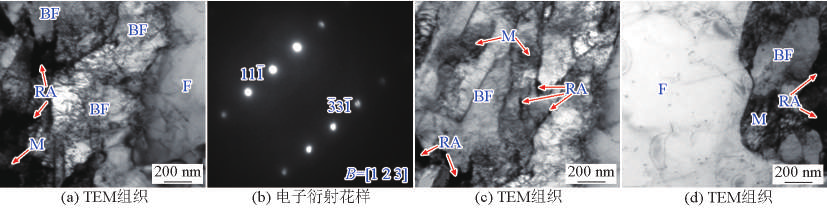

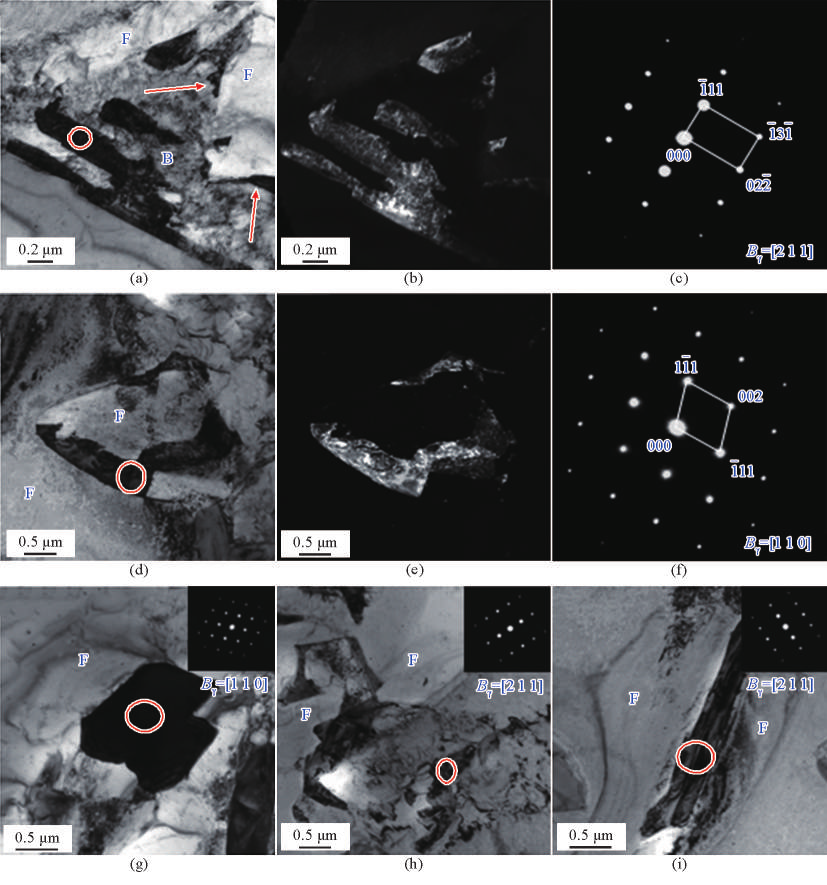

图5是钢管热处理后的TEM组织,其组织同样是由铁素体、贝氏体、残余奥氏体和少量马氏体组成,通过电子衍射花样可以确定组织中残余奥氏体的存在(见图5b)。从图5a可以看出,部分残余奥氏体呈岛状分布于贝氏体、铁素体的内部,或者贝氏体、铁素体的晶界处。少量马氏体呈现与残余奥氏体类似的分布,同时,部分马氏体分布于铁素体的晶界处。马氏体是由贝氏体等温淬火后不稳定的残余奥氏体在冷却至室温时转化而来的。另外,在图5a和图5d中贝氏体、铁素体和多边形铁素体中均发现有大量位错存在,位错的存在对强化铁素体基体有一定作用。在多边形铁素体的内部可以看到沉淀的碳化物(见图5d)。

《图5》

图5 热处理后钢管的TEM组织和电子衍射花样

Fig.5 TEM micrographs and selected area electron diffraction patterns of heat treated steel tube

注:两阶段热处理条件为800 ℃×10 min+410 ℃×4 min

表4所示为利用环形拉伸试验测定的不同热处理条件下的各钢管试样的周向力学性能。由表4可以看出,各钢管试样的周向抗拉强度≥600 MPa,延伸率≥25 %,其中延伸率最大值为31.2 %,表明它们在周向具有良好的塑性;它们的周向应变硬化系数 K 均超过 1 000 MPa,应变硬化指数 n 也均超过 0.3,表明各钢管周向变形时具有很好的形变强化能力。

《表4》

表4 热处理后各钢管的周向力学性能

Table 4 Circumferential mechanical properties of heat treated steel tubes

2.3.2 连续热处理后钢管的微观组织及周向力学性能

图6为钢管经连续热处理后试样的金相组织,可以看出,中频感应加热热处理使试样基体内的带状组织消失,基体内为多边形铁素体和晶粒细小的均匀分布于铁素体晶界的第二相组织,这个第二相可能为贝氏体相和马奥岛,并且每次中频感应淬火处理后的试样金相组织基本相同。与图4b比较发现,中频感应热处理得到的基体组织中的铁素体较盐浴处理得到的铁素体要小,这可能是中频感应热处理的加热速度更高、保温时间更短的原因所致。

《图6》

图6 热处理后试样的金相组织

Fig.6 Micrographs of heat treated samples

图 7 所示为连续热处理后试样的 TEM 组织和电子衍射花样。电子衍射花样进一步证实了残余奥氏体的存在。同时还可以看出,残余奥氏体以不同形态分布在基体的各种位置,有分布在贝氏体板条间的残余奥氏体,见图 7a;有分布在贝氏体和铁素体的界面处的残余奥氏体,见图7a中的箭头所示;有分布在铁素体晶界处的残余奥氏体,见图 7d。也有少量的残余奥氏体以不同形态分布在铁素体晶粒内部,有的呈现块状形态,见图7g。

《图7》

图7 连续热处理后试样的TEM组织和电子衍射花样

Fig.7 TEM micrographs and selected area electron diffraction patterns of heat treated samples

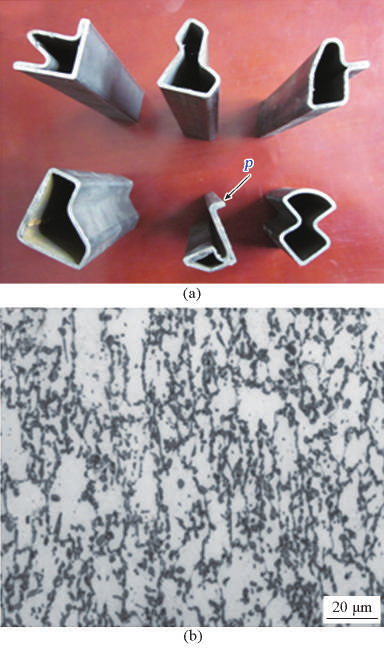

为了研究连续热处理得到的管材的成形性能,对热处理后的试样进行了冷弯变形研究,图8为热处理后的钢管进行冷弯变形后的图片,在变形区p 点取试样来进行金相显微分析和 TEM 分析。从图 8a中可以看出,材料在进行冷弯变形后,在截面和弯曲最严重的部位均没有发现裂纹,从图8b中可以明显地看出在变形区内基体中的铁素体晶粒沿变形方向发生了严重的变形。这说明研究开发的 TRIP 钢管具有优良的冷成形性能,适用于冷弯成形、内高压成形制造各类轻型薄壁、中空的高强汽车零部件,还有望在抗大变形管线钢和高强建筑钢结构等众多领域中得到推广应用。

《图8》

图8 试制管材的冷弯成形实例(a)及变形区 p 点的金相显微像(b)

Fig.8 Cold rolled forming examples(a)and optical micrograph(b)of deformed tube at p position

《3 结语》

3 结语

为了制备出高强塑性金属管材,本文首次将趋于成熟的TRIP钢技术引入钢管的生产领域,以冷拔钢管为原料,使用两阶段热处理和在线热处理两种方式,成功制备出具薄壁TRIP钢无缝管,并对其成形性能进行了研究,得出如下结论。

1)利用两阶段热处理成功制备出抗拉强度为 608 MPa,屈服强度为 320 MPa 和延伸率高达 31.2 %的TRIP钢无缝管。

2)连续热处理后的钢管具有典型的TRIP组织,通过冷弯变形试验研究发现,该钢管具有良好的冷成形性能,适用于冷弯成形、内高压成形制造各类轻型薄壁、高强汽车零部件。

3)新开发的连续热处理设备完全可以用于制造TRIP钢无缝管,为未来的工业化生产提供了重要参考。

京公网安备 11010502051620号

京公网安备 11010502051620号