《1. 引言》

1. 引言

绿色能源在现代社会中发挥着越来越重要的作用。一些绿色能源需要永磁(PM)材料的强力支撑,如铁氧体、铝镍钴、钐钴和钕铁硼(Nd-Fe-B)[1,2]。Nd-Fe-B烧结磁体是最佳选择,因为它们拥有所有商用永磁材料中最高的能量积[3,4]。随着风力涡轮机和混合动力汽车等清洁能源设备的发展,Nd-Fe-B烧结磁体的消耗量逐年增长。2016年,全球Nd-Fe-B烧结磁体的消耗量达到了132.8 kt [5]。为了最终获得具有理想尺寸的产品,Nd-Fe-B烧结磁体需要经过各种加工工艺处理,如线电极切割、切片和无心磨削。这些制造过程可产生大约25 wt%的废料[6]。这些废料中包含30 wt%以上的稀土元素(REE),这些稀土元素包括钕(Nd)、镨(Pr)、钆(Gd)、镝(Dy)、铽(Tb)和钬(Ho),它们都是各种工业应用中必不可少的元素。因此,Nd-Fe-B废料的回收利用是维持REE可持续供应链的重要组成部分。

Nd-Fe-B废料通常包含不规则的块状废料和油泥。研究人员已经发现,对不规则的大块废料进行氢爆破(HD)可以获得Nd-Fe-B回收烧结磁体,这种方法已被证明是一种潜在的商业应用途径[7,8]。但是,目前Nd-Fe-B油泥主要还是被用作一种回收REE的有价值的辅助资源。REE的选择性提取是回收Nd-Fe-B油泥的主要目的。有一些综述类文章总结了迄今为止从油泥中回收REE的方法[9,10]。湿化学法通常是被优先选择的方法。这些方法通常包括将Nd-Fe-B油泥完全溶解在酸中,然后选择性地沉淀出以硫酸盐或氟化物形式出现的REE。这种回收过程需要消耗大量化学药品,如盐酸(HCl)、硫酸(H2SO4 )、氢氟酸(HF)和氢氧化钠(NaOH),并产生大量废水[11–13],从而造成沉重的环境负担[14]。另一方面,火法冶金工艺,如选择性氯化、真空感应熔化、热隔离和焙烧,可以有选择地和有效地从Nd-Fe-B废料中提取REE [15,16]。但是,这些回收工艺都是在温度高于950 ℃的条件下进行的,因此非常耗能且成本较高。

除稀土外,Nd-Fe-B油泥中还包含其他有价值的元素,如钴(Co)、镓(Ga)、锆(Zr)和铌(Nb)。但是,Nd-Fe-B油泥在加工过程中通常会受到切削液和其他杂质的严重污染,因此其具有较高的氧含量。金属钙(Ca)与氧之间具有很强的热力学亲和力,通过还原扩散(RD)处理后,其已被应用于合成钕磁体(Nd2Fe14B)粉末[17]。此方法为Nd-Fe-B油泥的循环利用提供了一条可能的途径。参考文献[18–21]提出了一种有效回收Nd-Fe-B油泥的方法。该方法将Nd-Fe-B油泥用作无酸黏合磁铁进行循环利用,该方法主要是通过在空气中高温加热油泥来去除碳,然后通过钙RD工艺减少氧含量。基于这种方法,我们的研究团队从油泥中获得了Nd-Fe-B回收烧结磁体。我们通过蒸馏法对油泥进行预处理以去除有机杂质,然后通过RD工艺利用油泥来合成Nd2Fe14B粉末。在掺入稀土氢化物后,我们通过烧结处理制备了具有良好磁性能的Nd-Fe-B回收烧结磁体。通过掺入10 wt%的氢钕化合物(NdHx )颗粒,我们获得了Nd-Fe-B回收烧结磁体的最佳磁性能,其剩磁为12.2 kG(1 G = 1 ×10–4 T)、矫顽力为10.3 kOe(1 Oe = 79.5775 A·m–1 )以及能量积为35.2 MGOe。我们还发现,与传统的回收工艺相比,RD工艺在回收Nd-Fe-B油泥时具有一定的优势,因为它更加环保、节能和高效[22,23] 。

尽管RD工艺可成功地将Nd-Fe-B油泥作为磁体进行回收,但是RD工艺的机理、回收效率和成本尚未得到进一步讨论。在本研究中,我们设计了一种有效的Nd-Fe-B油泥回收途径,用以解决这些问题。我们从各种油泥中选择了Nd-Fe-B无心磨削油泥作为原材料,以提高回收效率。我们引入氯化钙(CaCl2 )粉末用以辅助化学反应并减少钙颗粒的使用,从而降低回收成本。为了系统地研究RD的工艺机理,在本研究中我们调整了反应温度以及油泥中钙的含量。此外,在烧结过程中,我们将Nd4Fe14B粉末作为富稀土合金掺入到回收粉末中,以实现较高的磁性能,同时用以提高稀土的利用效率并降低回收成本。此外,在烧结过程中,富稀土合金的使用进一步增加了其工业应用的可行性。

《2. 材料和方法》

2. 材料和方法

Nd-Fe-B油泥来自安徽大地熊新材料股份有限公司(Anhui Earth-Panda Advance Magnetic Material Co. Ltd.),其与乙醇一起被储存在塑料密封桶中。图1显示了本研究中Nd-Fe-B油泥的回收途径。在进行RD工艺之前,我们先将油泥置于60 ℃的空气中干燥2 h。然后,将干燥后的油泥、Ca颗粒和CaCl2 粉末混合,并在氩气(Ar)环境下装入不锈钢坩埚中。我们加入了CaCl2 粉末作为助熔剂,以确保还原的完全性。制备油泥中钙含量分别为20%、30%、40%和50%的反应混合物,并与30%的CaCl2 粉末混合。如下所述,钙在油泥中的含量由油泥中的氧含量决定。为了研究RD工艺的反应机理,我们以最佳的钙含量,分别在600 ℃、850 ℃、950 ℃和1050 ℃的温度下进行2 h实验。样品经RD处理后,将其在氮气环境下用冰水洗涤1 h,以去除氧化钙(CaO)、碱式氯化钙(CaClOH)和残留的钙,然后将其置于真空中进行干燥。

《图1》

图1. Nd-Fe-B油泥的回收过程示意图。

为了获得Nd-Fe-B回收烧结磁体,我们把从油泥中回收的Nd2Fe14B粉末与Nd4Fe14B粉末混合以进行烧结。通过球磨比为10∶1的90 min的球磨,我们可以获得Nd2Fe14B回收粉末的适当尺寸分布。Nd4Fe14B粉末是通过熔炼、HD和喷射研磨工艺制备的。由于经RD处理后,Nd2Fe14B回收粉末的稀土含量降低,因此,我们将研磨后的粉末与含量在33.3 wt%~45.8 wt%的Nd4Fe14B粉末混合,然后在2 T的磁场下对混合粉末进行压缩。在1×10–3 Pa的真空环境中,胚体在1090 ℃高温下被烧结3 h。随后分别将其在900 ℃温度下退火3 h和在480 ℃温度下退火2 h。

我们使用电感耦合等离子体发射光谱仪(ICPOES)、C-H-O元素分析仪和具有Cu-Ka辐射的X射线衍射(XRD)确定了Nd-Fe-B油泥、经RD处理的Nd2Fe14B粉末以及最终回收的磁体的化学成分和晶体结构;使用扫描电子显微镜(SEM)观察了油泥粉末、经RD处理的粉末、球磨粉末和Nd4Fe14B粉末的形态以及Nd-Fe-B回收烧结磁体的微观结构;用激光粒度分析仪(LPSA)检查了球磨粉末和Nd4Fe14B粉末的粒度;使用B-H 回路示踪剂测量了回收磁体的磁性能,并通过Archimedes方法确定了磁体的密度。

《3. 结果与讨论》

3. 结果与讨论

《3.1. Nd-Fe-B 无心磨削油泥的表征》

3.1. Nd-Fe-B 无心磨削油泥的表征

为了获得符合期望尺寸的产品,在制备烧结磁体时,我们需要采用大量的机械加工工艺。这些工艺包括磨削、切片、无心磨削、开孔和线切割。在加工过程中,有些工艺需要在高温下进行,并同时使用有机冷却液,如线电极切割工艺。因此,利用线电极切割工艺获得的油泥常常被严重污染和氧化。在本研究中,我们选择的原材料是Nd-Fe-B无心磨削油泥,它是通过采用水冷无心磨削工艺制得的。为了减小这个圆柱形磁体表面的粗糙度,我们对磁体表面进行了无心磨削加工。

图2显示了在60 ℃的空气中干燥2 h后的Nd-Fe-B无心磨削油泥的形态、XRD图和化学成分。如图2(a)所示,这些颗粒没有尖锐的边缘,并且油泥粉末的表面有针状和六角形的片状颗粒。如图2(b)所示,通过XRD扫描可知,油泥粉末是由氢氧化钕[Nd(OH)3 ]和四氧化三铁(Fe3O4 )组成。较大的油泥颗粒的核心是由Nd2Fe14B氢化物(Nd2Fe14BHx )组成。如图2(c)所示,由于冷却液是水,所以除氧气和氢气外,残留在无心磨削油泥中的杂质较少。由于不同等级的Nd-Fe-B烧结磁体是在同一台机器上被加工制得的,因此油泥的化学成分很复杂,其包含了稀土Nd、Pr、Gd、Dy和Ho,替代元素Co、铝(Al)、铜(Cu)、Ga和Zr以及基本元素铁(Fe)和硼(B)。机油导致无心磨削油泥混有碳和氢,如下节所述,利用RD工艺可以降低油泥中的碳含量。尽管无心磨削油泥的氧含量很高,但它是一种理想的初始原材料,通过RD工艺可将其回收到Nd-Fe-B烧结磁体中。

《图2》

图2. Nd-Fe-B无心磨削油泥在60 ℃的空气中干燥2 h。(a)SEM二次电子图像; (b)XRD图; (c)油泥的化学成分。RE:稀土;Bal:平衡值。

《3.2. 钙还原扩散法》

3.2. 钙还原扩散法

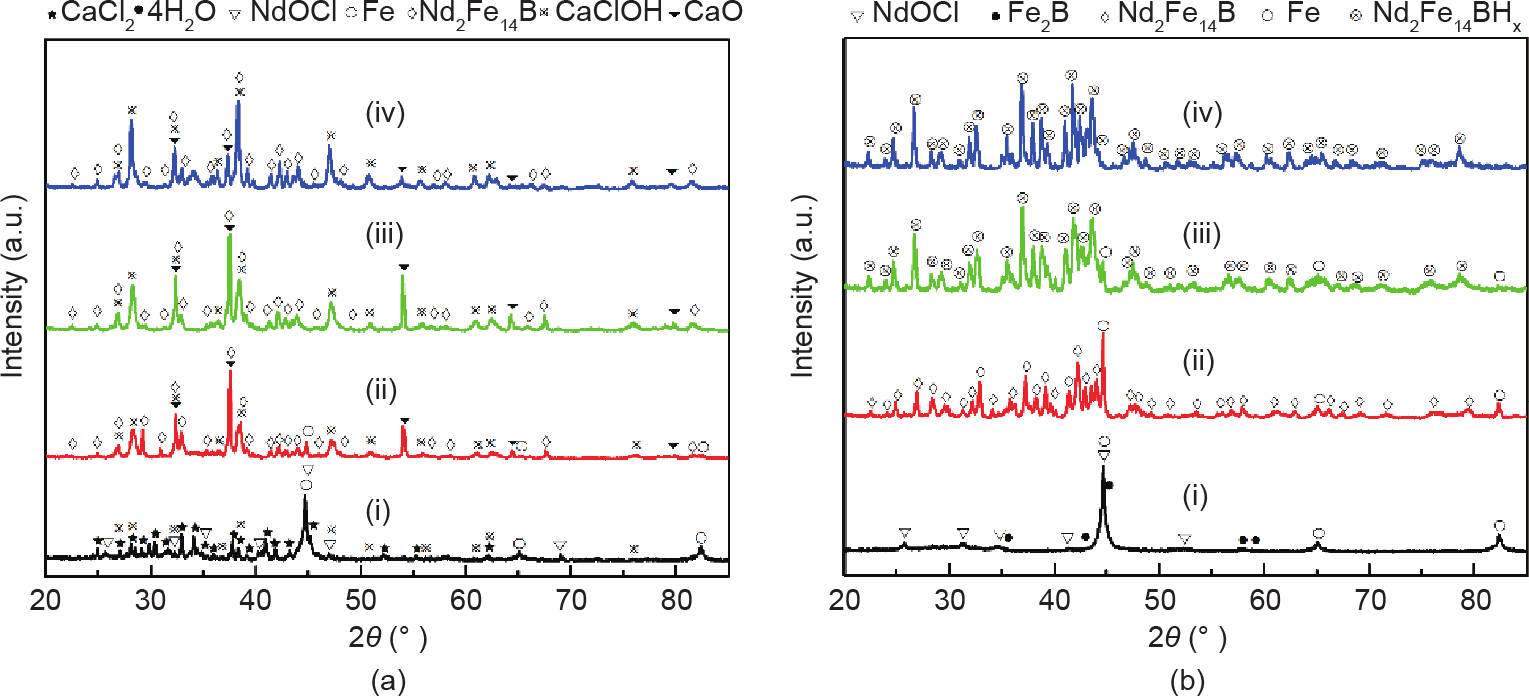

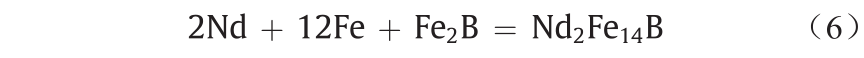

研究人员已经用商用REE氧化物作为反应物对钙RD机理进行了研究[24–26]。然而,据我们所知,以Nd-Fe-B油泥为起始原材料的RD机理尚未见报道。在本研究中,为了确定RD工艺的反应动力学,我们研究了一系列反应温度(600 ℃、850 ℃、950 ℃和1050 ℃)。图 3显示的是不同反应温度下RD粉末在洗涤前和洗涤后的XRD图,而图4显示的是不同反应温度下RD粉末在洗涤后的SEM图。对于600 ℃的反应温度,在RD粉末洗涤前,我们可以将一系列峰值确定为α-铁(α-Fe)、氧氯化钕(NdOCl)和氯化钙四水化合物(CaCl2 ∙4H2O)[图3(a)中的(i)部分];但是,我们没有检测到Nd2Fe14B相,这表明Nd2Fe14B的四方结构被破坏,从而形成了NdOCl相。在RD粉末洗涤后,α-Fe和NdOCl的峰值清晰地显现在图3(b)的(i)部分。另外,Nd-Fe-B油泥中所含的Fe3O4 颗粒在600 ℃时被还原为Fe。如图4(a)中SEM图所示,许多小颗粒已经黏附到较大的颗粒上,这与图 2(a)所示的油泥颗粒不同。由于反应温度低于钙的熔点(839 ℃),因此钙颗粒不参与化学反应。在这一阶段,CaCl2 粉末已经与油泥反应。这一结果与之前所报道的结果有所不同[27]。

《图3》

图3. 对于600 ℃(i)、850 ℃(ii)、950 ℃(iii)和1050 ℃(iv)的不同反应温度,在去除CaO前(a)与去除CaO后(b),利用RD工艺处理的Nd-Fe-B油泥的XRD图,其中油泥中的钙含量为50 wt%。退火后,在600 ℃温度下,样品中的钙颗粒被去除。

《图4》

图4. 在600 ℃(a)、850 ℃(b)、950 ℃(c)和1050 ℃(d)的温度下,利用RD工艺处理的Nd-Fe-B油泥的SEM图,其中油泥中的钙含量为50 wt%。

当反应温度达到850 ℃时,Nd2Fe14B相出现了一些峰值[图3(a)中的(ii)部分和图3(b)中的(ii)部分],这表明,由于反应温度激活了钙的反应活性,使得NdOCl相被还原后形成了Nd2Fe14B相。如图4(b)所示,在这个阶段,我们可以清楚地观察到大颗粒表面聚集着一些小球形粒子。这是Nd2Fe14B晶粒成核的开始,这表明Nd和B原子已经扩散到了a-Fe颗粒的基体中,并且形成了Nd2Fe14B晶粒。这一发现与Chen等[28]报道的结果一致。尽管在850 ℃温度下,NdOCl相被还原后形成了Nd2Fe14B相,但是在图3(b)的(ii)部分中,我们看到了α-Fe的特征峰,这意味着我们需要更高的反应能来改善成核驱动力。另外值得一提的是,在图3(a)的(ii)部分中出现的峰值表示的是CaClOH而不是CaCl2 ,这表明CaCl2 粉末参与了化学反应。当反应温度达到950 ℃时,以Nd2Fe14B为主相,但如图3 (b)的(iii)部分所示,在XRD图中残留有表示α-Fe相的弱峰。然而,在大颗粒的表面存在着更多的Nd2Fe14B晶粒,而且由于成核的驱动力较低,这些晶粒没有清晰的边缘。因此,如图4(d)所示,当反应温度达到1050 ℃时,我们可以清楚地观察到干净且表面光滑的Nd2Fe14B颗粒。

同时,在图3(b)的(iv)部分的XRD图中,我们可以看到锐化峰,该峰代表的是Nd2Fe14B的单相。很明显,当利用RD工艺从Nd-Fe-B油泥中合成Nd2Fe14B颗粒时,反应温度是关键参数。RD工艺中每个反应的顺序如下所述。

步骤1:

步骤3:

步骤4(洗涤处理):

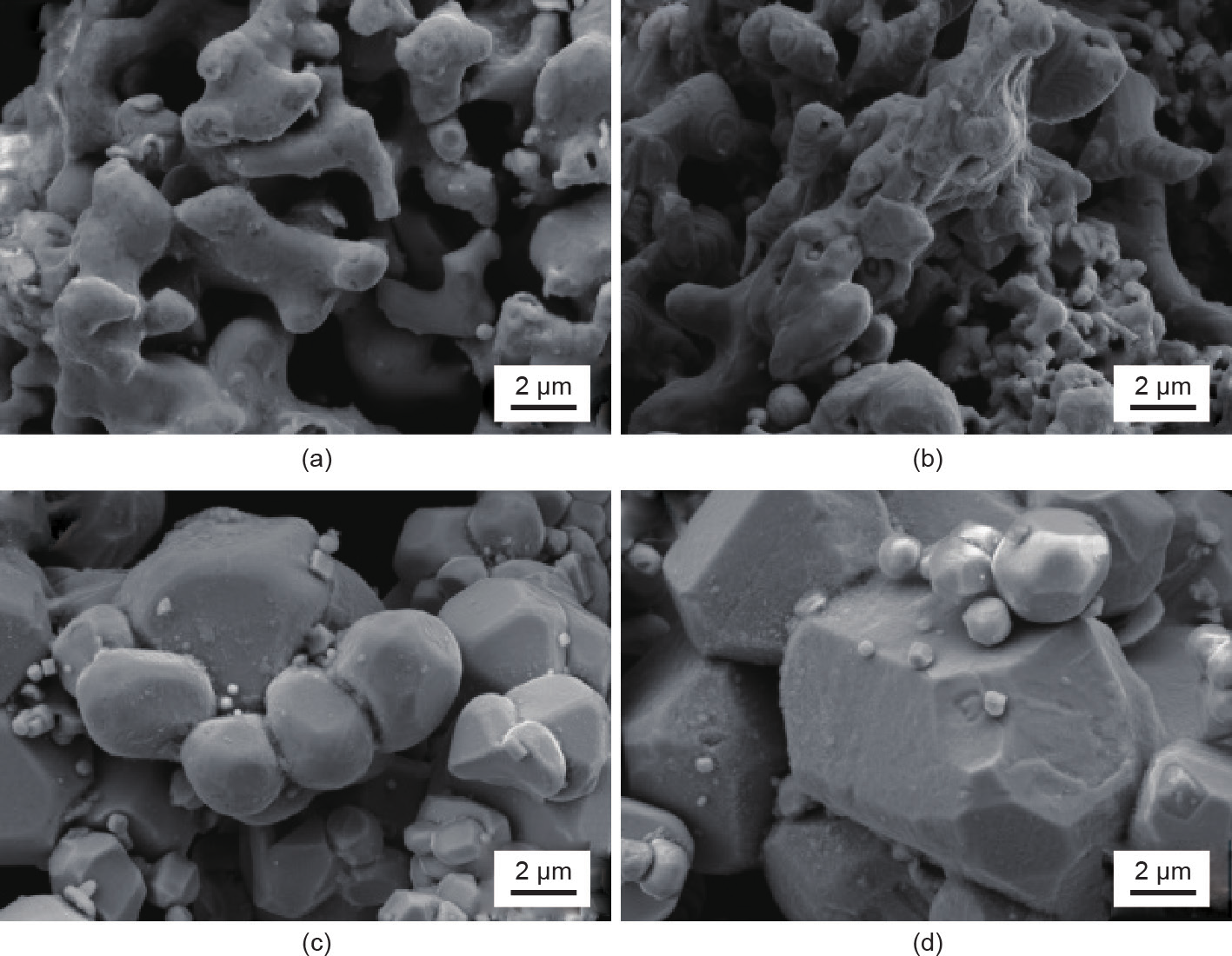

为了最大限度地减少RD工艺中钙颗粒的使用量,我们对油泥中不同钙含量(20 wt%、30 wt%、40wt%和50 wt%)的情况进行了研究。图5和图6显示的是,不同钙含量条件下,被洗涤样品经RD处理之后的XRD图和SEM图。在钙含量为20 wt%的情况下,我们可以在图 5(a)中清楚地观察到α-Fe相,这表明此钙含量不足以还原初始原材料中所含的总氧化物。如图 6(a)所示,具有良好结晶度的不规则颗粒被确定为α-Fe颗粒,该颗粒是在1050 ℃的反应温度下形成的。在钙含量为30 wt%时,样品中存在Nd2Fe14B峰值。但是,α-Fe峰值的存在说明钙颗粒不能完全还原油泥。在该样品中,Nd2Fe14B的球形颗粒和α-Fe的不规则颗粒同时出现,如SEM图所示[图6(b)]。当钙含量达到40 wt%时,我们在XRD图中只能观察到Nd2Fe14B相[图 5(c)]。此外,我们还观察到了Nd2Fe14B的球形颗粒[图6(c)],这说明该钙含量足以去除油泥中所含的氧。但是,当钙含量达到50 wt%时,我们在图5(d)中观察到的了Nd2Fe14BHx (x = 1~5)相,而没有观察到Nd2Fe14B相,这说明该钙含量过多。残留的钙颗粒在用水(H2O)洗涤的过程中产生了氢气(H2 )。根据等式(4)和(6),氢气扩散到Nd2Fe14B的晶格中形成了Nd2Fe14BHx 。这一发现与Claude等[29]报道的结果一致。然而,我们获得的回收颗粒的形状是规则的,如图6(d)所示。

《图5》

图5. 在钙含量为20 wt%(a)、30 wt%(b)、40 wt%(c)和50 wt%(d)的条件下,利用RD工艺处理的Nd-Fe-B粉末的XRD图。

《图6》

图6. 在钙含量为20 wt%(a)、30 wt%(b)、40 wt%(c)和50 wt%(d)的条件下,利用RD工艺处理的Nd-Fe-B粉末的SEM图。

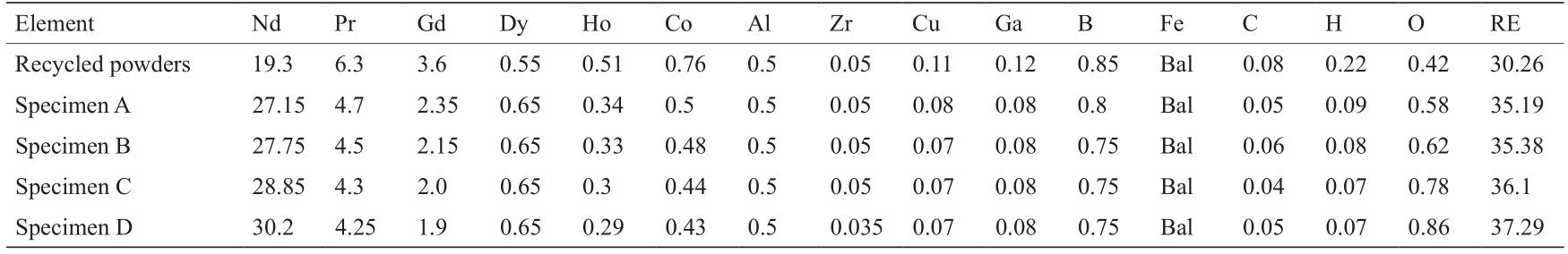

根据图2(c)可知,油泥粉末中的氧含量为21.8 wt%,从理论上来说,它可以消耗含量为54.5 wt%的钙颗粒。然而,本研究结果表明,较少的钙颗粒可以完全还原油泥粉末并形成单相Nd2Fe14B,这说明CaCl2 在RD过程中起着重要作用。氧气和氯气的存在有助于高温下氯氧化物的形成,从而有利于氧气的消耗。此外,CaCl2的熔点低于钙颗粒的熔点,从而为化学反应提供了液体系统。因此,CaCl2 的存在有利于减少钙的总使用量并提高RD工艺的效率,从而补偿回收成本。另外,Nd2Fe14BHx 的结构比Nd2Fe14B的结构更稳定,且前者不容易被腐蚀[30]。如表1所示,最终产品的碳、氢和氧含量分别为0.08 wt%、0.22 wt%和0.42 wt%,这表明经RD工艺处理后,碳含量降低。另外,如表1所示,油泥中最有价值的元素被作为回收粉末有效回收,这是利用CaCl2 进行钙RD处理的优点。

《表1》

表1 不同掺杂量的Nd4Fe14B粉末的回收粉末和磁体的化学成分

《3.3. 回收磁体的制备及其磁性能》

3.3. 回收磁体的制备及其磁性能

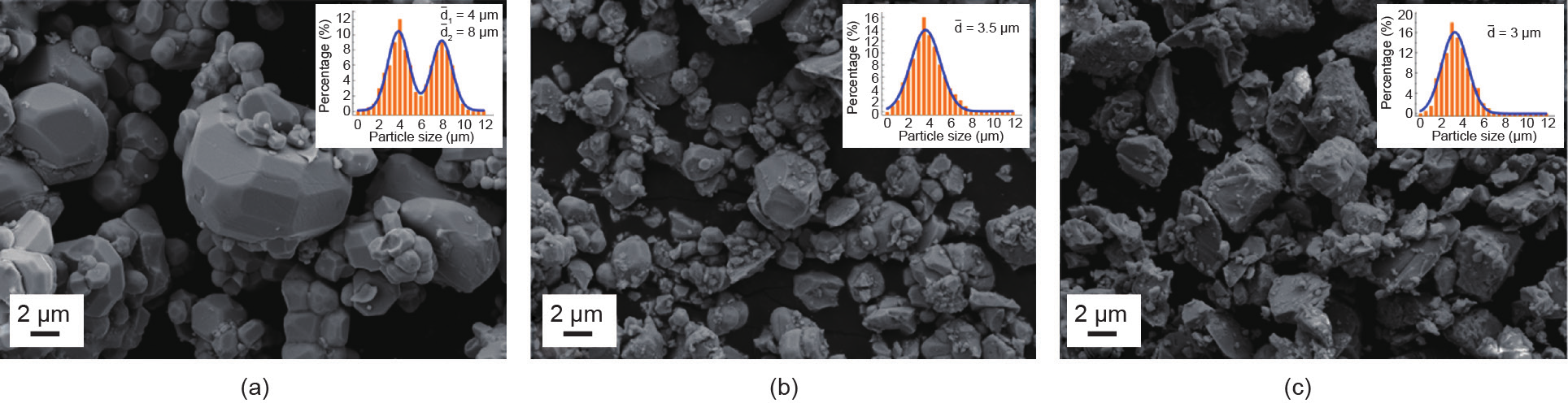

在1050 ℃温度下,经过RD工艺处理2 h后,我们从钙含量和CaCl2 含量分别为50 wt%和30 wt%的Nd-Fe-B无心磨削油泥中回收了Nd-Fe-B粉末。图7(a)为RD粉末的SEM形态。从图中可以看出,大多数颗粒是直径小于10 μm的球形晶体。但是,颗粒的尺寸分布范围相当宽泛。通过LPSA进一步分析可知,颗粒尺寸表现出双峰分布,且平均直径分别为4 μm和8 μm,如图7(a)所示。为了制备再生磁体,我们利用球磨机来处理RD粉末,以获得尺寸分布均匀的颗粒。研磨后,大多数颗粒具有等轴形状并且尺寸分布适当,颗粒的平均直径为3.5 μm,如图7(b)所示。另外,回收后的粉末的稀土含量为30.26 wt%以及氧含量为0.42 wt%,这表明致密磁体的制备需要添加额外的稀土。在以前的研究中,研究人员将稀土氢化物与粉末混合,用以制备Nd-Fe-B烧结磁体[31,32]。然而,氢化物在球磨过程中容易被氧化,从而降低了稀土的利用效率。在我们以前的研究中,我们证实了由富含稀土的合金制成的粉末是制备具有良好磁性能的Nd-Fe-B烧结磁体的有效添加剂[7,33]。因此,Nd4Fe14B粉末是通过先前使用的方法制备的,其尺寸分布良好,且平均尺寸为3 μm,如图7(c)所示。

《图7》

图7. RD粉末(a)、研磨1.5 h后的Nd2Fe14B回收粉末(b)和喷射研磨后的Nd4Fe14B粉末(c)的SEM图。插图是相应粉末的颗粒尺寸分布。 是颗粒的直径。

是颗粒的直径。

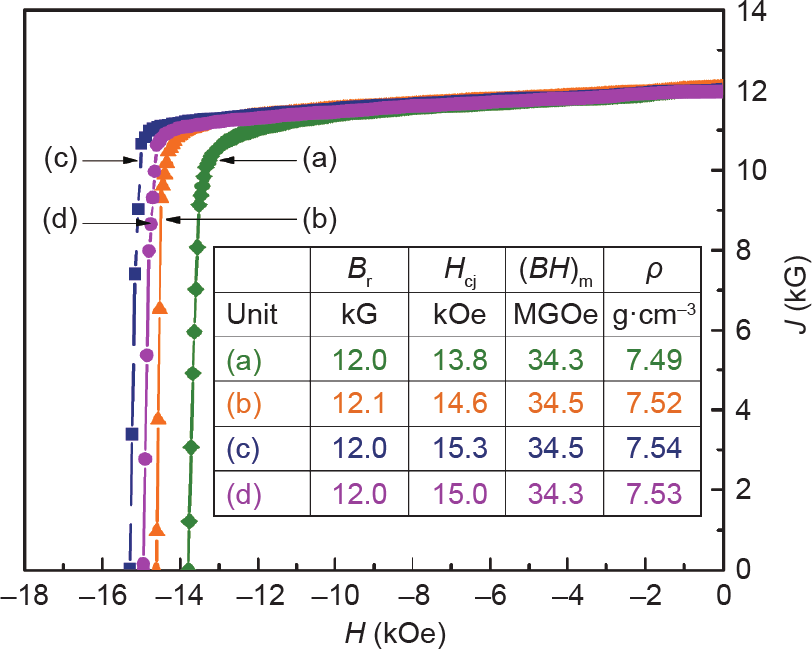

通过添加不同含量的Nd4Fe14B粉末(33.3 wt%~45.8 wt%),我们得到了Nd-Fe-B回收烧结磁体。图8为Nd-Fe-B回收烧结磁体的退磁曲线。从图中可以看出,退磁曲线表现出良好的方形度,这是其实际应用的必要条件。为了详细地比较磁性能和密度,我们将所获得的参数列于图8的内嵌表中。从表中可知,被回收的磁体是完全致密的,并且其磁性能已达到商用烧结磁体的水平。而且,如图8所示,当Nd4Fe14B粉末的添加量线性增加时,Nd-Fe-B回收烧结磁体的密度、剩磁和能量乘积的变化可以忽略不计。此外,当Nd4Fe14B粉末的添加量为33.3 wt%~41.6 wt%时,Nd-Fe-B回收烧结磁体的矫顽力在缓慢增加,而当添加量达到45.8 wt%时,矫顽力开始逐渐降低。

《图8》

图8. 掺有含量为33.3 wt%(a)、37.7 wt%(b)、41.6 wt%(c)和45.8 wt%(d)的Nd4Fe14B粉末的Nd-Fe-B回收烧结磁体的退磁曲线。内嵌表列出了磁体的相应性能。J:磁极化;H:磁场;B r:剩磁;H cj :矫顽力;(BH )max :磁能积;ρ:密度。

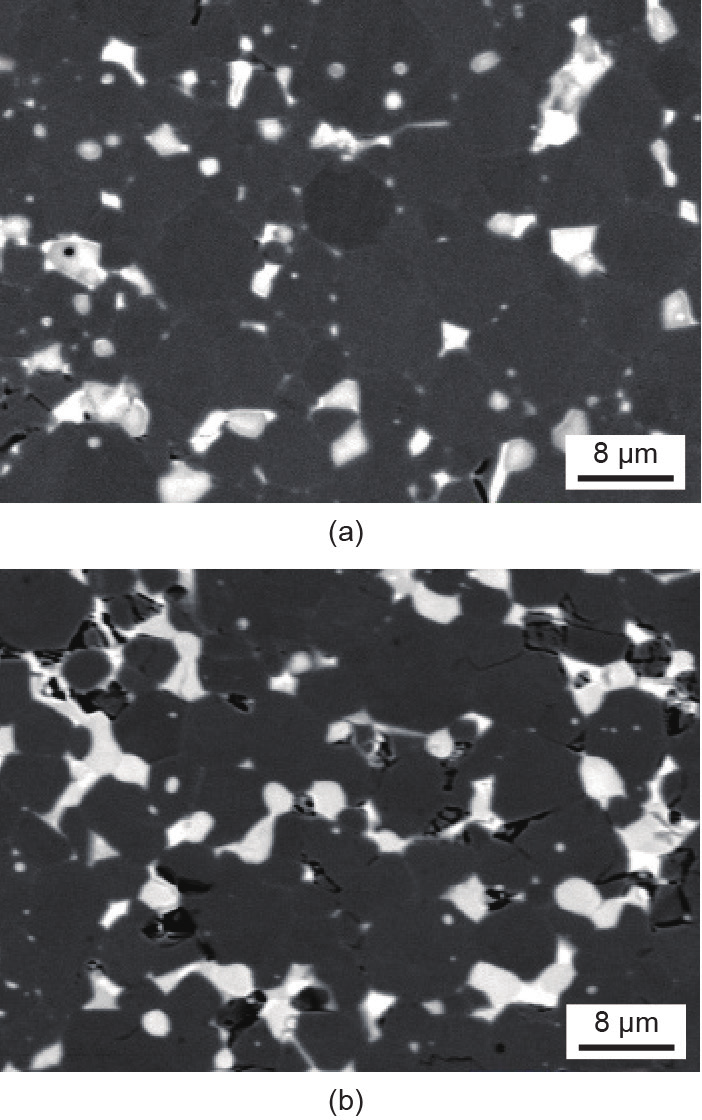

图9清晰地显示了Nd4Fe14B粉末的添加量分别为33.3 wt%和45.8 wt%的Nd-Fe-B回收烧结磁体的SEM图。由图9可知,不同添加量对应的磁体的微观结构相似,这表明磁体可能具有相似的磁性能。但是,如表1所示,两种添加量对应的磁体的稀土含量和氧含量有很大差异。随着稀土含量的增加,回收磁体的氧含量在增加,这会削弱矫顽力并降低磁体的耐腐蚀性。此外,多余的富Nd颗粒会稀释磁性能,并破坏回收磁体的微观结构。另一方面,减少回收过程中稀土的添加量是绿色设计的一部分,从而降低回收成本并促进资源循环。然而,将回收过程中稀土的添加量最小化以获得具有最佳磁性能的回收磁体仍是未来研究的目标。

《图9》

图9. 掺有含量为33.3 wt%(a)和45.8 wt%(b)的Nd4Fe14B粉末的回收磁体的SEM图。

《4. 结论》

4. 结论

本文提出了一种从无心磨削油泥中回收制备Nd-Fe-B烧结磁体的有效途径,具体包括钙RD工艺和富稀土合金掺杂技术。为了降低回收成本并提高回收工艺的效率,我们研究了RD工艺的机理以及不同Nd4Fe14B粉末添加量对回收工艺的影响。CaCl2 粉末作为一种辅助剂,其在促进化学反应效率方面起着重要作用。富Nd合金Nd4Fe14B对Nd-Fe-B回收烧结磁体的磁硬化有着重要作用,它使Nd-Fe-B烧结磁体具有良好的磁性能。对于掺杂了含量为37.7 wt%的Nd4Fe14B粉末的磁体,其磁性能最佳,它的剩磁为12.1 kG、矫顽力为14.6 kOe、最大能量积为34.5 MGOe。所获得的磁体的磁性能与中等水平的商用Nd-Fe-B烧结磁体的磁性能相当,这表明本文所述的回收技术为在商业规模上利用Nd-Fe-B油泥制备烧结磁体提供了一条有效途径。

《致谢》

致谢

这项工作得到了国家高新技术研究发展计划(2012AA063201)、 北京市自然科学基金会(2172012)和稀土永磁材料开放基金会国家重点实验室(SKLREPM17OF02)的资助。麦吉尔大学的Zaven Altounian教授为本文提供了非常有用的讨论,岳明对此表示感谢。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Xiaowen Yin, Ming Yue, Qingmei Lu, Min Liu, Feng Wang, YubingQiu, Weiqiang Liu, TieyongZuo, Shanshun Zha, Xuliang Li, and Xiaofei Yi declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号