参考文献

[ 1 ]

Kiani H, Sun DW. Water crystallization and its importance to freezing of foods: a review. Trends Food Sci Technol 2011;22(8):407–26.

链接1

[ 2 ]

Sha Z, Yin Q, Chen J. Industrial crystallization: trends and challenges. Chem Eng Technol 2013;36(8):1286.

链接1

[ 3 ]

Morris G, Power G, Ferguson S, Barrett M, Hou G, Glennon B. Estimation of nucleation and growth kinetics of benzoic acid by population balance modeling of a continuous cooling mixed suspension, mixed product removal crystallizer. Org Process Res Dev 2015;19(12):1891–902.

链接1

[ 4 ]

Bhangu SK, Ashokkumar M, Lee J. Ultrasound assisted crystallization of paracetamol: crystal size distribution and polymorph control. Cryst Growth Des 2016;16(4):1934–41.

链接1

[ 5 ]

Tao F, Han Q, Liu K, Yang P. Tuning crystallization pathways through the mesoscale assembly of biomacromolecular nanocrystals. Angew Chem Int Ed Engl 2017;56(43):13440–4.

链接1

[ 6 ]

Zhang D, Xu S, Du S, Wang J, Gong J. Progress of pharmaceutical continuous crystallization. Engineering 2017;3(3):354–64.

链接1

[ 7 ]

Lakerveld R, Verzijden NG, Kramer H, Jansens P, Grievink J. Application of ultrasound for start-up of evaporative batch crystallization of ammonium sulfate in a 75-L crystallizer. AIChE J 2011;57(12):3367–77.

链接1

[ 8 ]

Nguyen TNP, Kim KJ. Transformation of hemipentahydrate to monohydrate of risedronate monosodium by seed crystallization in solution. AIChE J 2011;57 (12):3385–94.

链接1

[ 9 ]

Soare A, Dijkink R, Pascual MR, Sun C, Cains PW, Lohse D, et al. Crystal nucleation by laser-induced cavitation. Cryst Growth Des 2011;11(6):2311–6.

链接1

[10]

Narducci O, Jones AG. Seeding in situ the cooling crystallization of adipic acid using ultrasound. Cryst Growth Des 2012;12(4):1727–35.

链接1

[11]

Chandrapala J, Oliver CM, Kentish S, Ashokkumar M. Use of power ultrasound to improve extraction and modify phase transitions in food processing. Food Rev Int 2013;29(1):67–91.

链接1

[12]

Susanto H. Towards practical implementations of membrane distillation. Chem Eng Process 2011;50(2):139–50.

链接1

[13]

Zuo J, Chung TS. In-situ cross-linked PVDF membranes with enhanced mechanical durability for vacuum membrane distillation. AIChE J 2016;62 (11):4013–22.

链接1

[14]

Adrjanowicz K, Koperwas K, Paluch M. Isobaric cooling or isothermal compression? Unveiling the effect of path dependence on crystallization. Cryst Growth Des 2017;17(6):2950–4.

链接1

[15]

Lu D, Li P, Xiao W, He G, Jiang X. Simultaneous recovery and crystallization control of saline organic wastewater by membrane distillation crystallization. AIChE J 2017;63(6):2187–97.

链接1

[16]

Alpatova A, Alsaadi AS, Alharthi M, Lee JG, Ghaffour N. Co-axial hollow fiber module for air gap membrane distillation. J Membr Sci 2019;578:172–82.

链接1

[17]

Cheng C, Shao Z, Vollrath F. Silk fibroin-regulated crystallization of calcium carbonate. Adv Funct Mater 2008;18(15):2172–9.

链接1

[18]

Zimmermann NER, Vorselaars B, Quigley D, Peters B. Nucleation of NaCl from aqueous solution: critical sizes, ion-attachment kinetics, and rates. J Am Chem Soc 2015;137(41):13352–61.

链接1

[19]

Di Profio G, Salehi SM, Caliandro R, Guccione P, Nico G, Curcio E, et al. Bioinspired synthesis of CaCO3 superstructures through a novel hydrogel composite membranes mineralization platform: a comprehensive view. Adv Mater 2016;28(4):610–6.

链接1

[20]

Khayet M. Membranes and theoretical modeling of membrane distillation: a review. Adv Colloid Interface Sci 2011;164(1–2):56–88.

链接1

[21]

Chen DY, Wang B, Sirkar KK. Hydrodynamic modeling of porous hollow fiber anti-solvent crystallizer for continuous production of drug crystals. J Membr Sci 2018;556:185–95.

链接1

[22]

Jiang X, Lu D, Xiao W, Ruan X, Fang J, He G. Membrane assisted cooling crystallization: process model, nucleation, metastable zone, and crystal size distribution. AIChE J 2016;62(3):829–41.

链接1

[23]

Zuo J, Chung TS. PVDF hollow fibers with novel sandwich structure and superior wetting resistance for vacuum membrane distillation. Desalination 2017;417:94–101.

链接1

[24]

Luo L, Chang J, Chung TS. Cooling crystallization of sodium chloride via hollow fiber devices to convert waste concentrated brines to useful products. Ind Eng Chem Res 2017;56(36):10183–92.

链接1

[25]

Jiang X, Tuo L, Lu D, Hou B, Chen W, He G. Progress in membrane distillation crystallization: process models, crystallization control and innovative applications. Front Chem Sci Eng 2017;11(4):647–62.

链接1

[26]

Jiang X, Li G, Lu D, Xiao W, Ruan X, Li X, et al. Hybrid control mechanism of crystal morphology modification for ternary solution treatment via membrane assisted crystallization. Cryst Growth Des 2018;18(2):934–43.

链接1

[27]

Zarkadas DM, Sirkar KK. Solid hollow fiber cooling crystallization. Ind Eng Chem Res 2004;43(22):7163–80.

链接1

[28]

Iliuta I, Iliuta MC. Investigation of CO2 removal by immobilized carbonic anhydrase enzyme in a hollow-fiber membrane bioreactor. AIChE J 2017;63 (7):2996–3007.

链接1

[29]

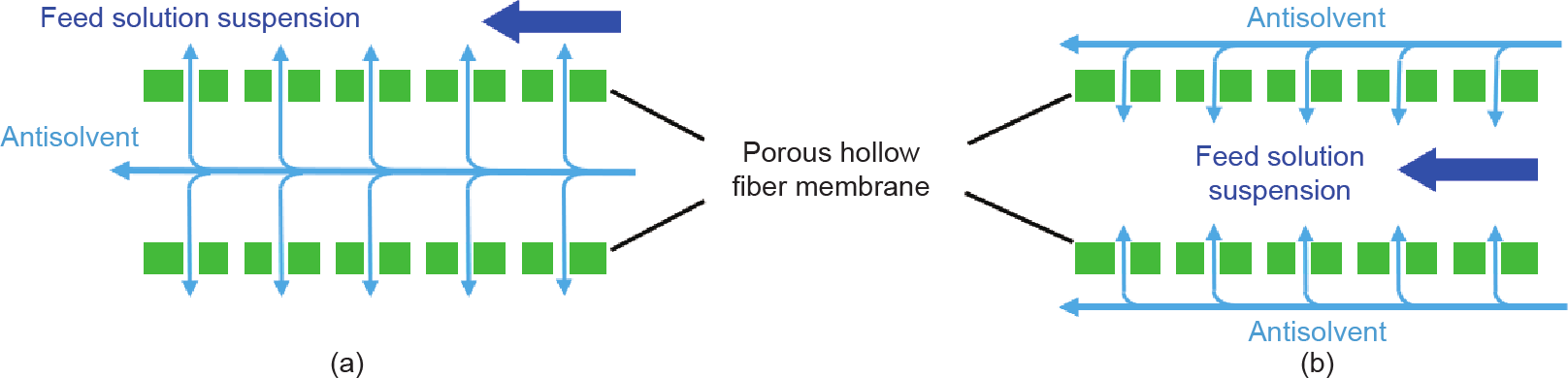

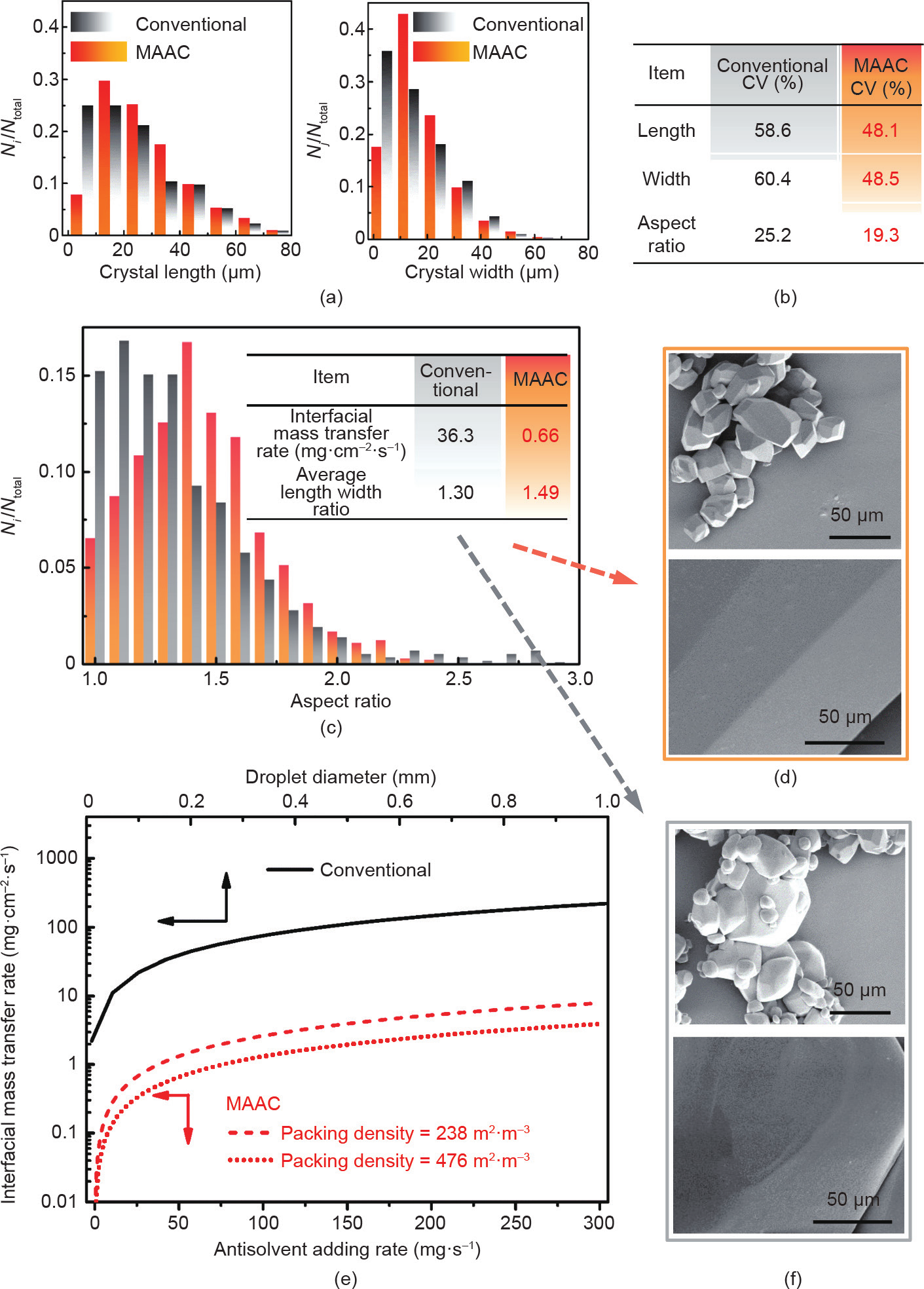

Tuo L, Ruan X, Xiao W, Li X, He G, Jiang X. A novel hollow fiber membraneassisted antisolvent crystallization for enhanced mass transfer process control. AIChE J 2019;65(2):734–44.

链接1

[30]

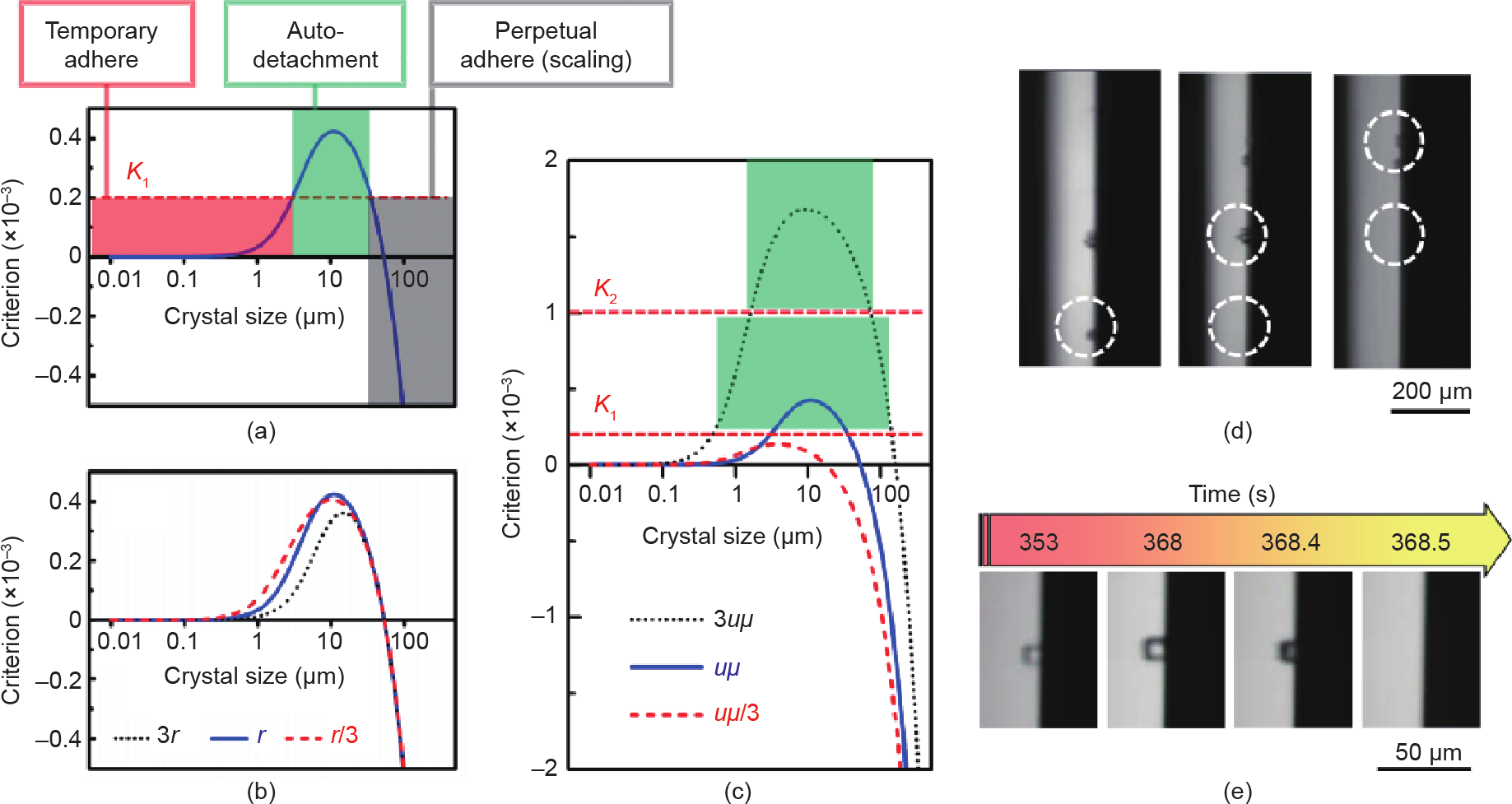

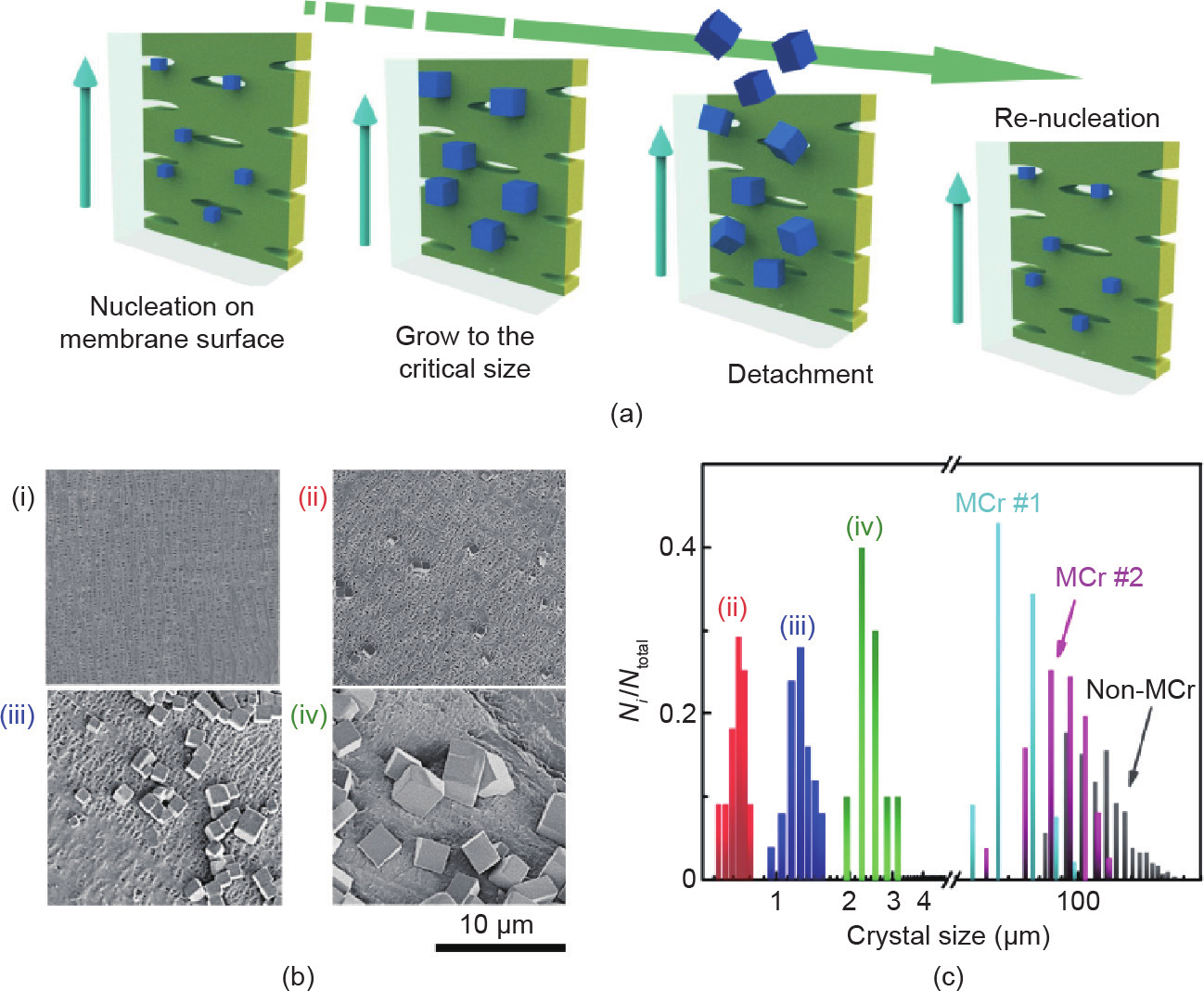

Jiang X, Lu D, Xiao W, Li G, Zhao R, Li X, et al. Interface-based crystal particle autoselection via membrane crystallization: from scaling to process control. AIChE J 2019;65(2):723–33.

链接1

[31]

Schrimpf M, Esteban J, Rösler T, Vorholt AJ, Leitner W. Intensified reactors for gas–liquid–liquid multiphase catalysis: from chemistry to engineering. Chem Eng J 2019;372:917–39.

链接1

[32]

Keil FJ. Process intensification. Rev Chem Eng 2018;34(2):135–200.

链接1

[33]

Wang R, Li XG, Na J, Wu Y, Zhao RN, Yan YT, et al. Reversible reaction-assisted intensification process for separating ethanediol and 1,2-butanediol: competitive kinetics study and conceptual design. Sep Purif Technol 2020;237:116323.

链接1

[34]

Sparenberg MC, Ruiz Salmón I, Luis P. Economic evaluation of salt recovery from wastewater via membrane distillation–crystallization. Sep Purif Technol 2020;235:116075.

链接1

[35]

Ruiz Salmón I, Simon K, Clérin C, Luis P. Salt recovery from wastewater using membrane distillation–crystallization. Cryst Growth Des 2018;18 (12):7275–85.

链接1

[36]

Choi Y, Naidu G, Nghiem LD, Lee S, Vigneswaran S. Membrane distillation crystallization for brine mining and zero liquid discharge: opportunities, challenges, and recent progress. Environ Sci Water Res Technol 2019;5 (7):1202–21.

链接1

[37]

Drioli E, Di Profio G, Curcio E. Progress in membrane crystallization. Curr Opin Chem Eng 2012;1(2):178–82.

链接1

[38]

Das P, Dutta S, Singh KKK, Maity S. Energy saving integrated membrane crystallization: a sustainable technology solution. Sep Purif Technol 2019;228:115722.

链接1

[39]

Polino M, Portugal CAM, Di Profio G, Coelhoso IM, Crespo JG. Protein crystallization by membrane-assisted technology. Cryst Growth Des 2019;19 (8):4871–83.

链接1

[40]

Ismail AF, Goh PS, Sanip SM, Aziz M. Transport and separation properties of carbon nanotube-mixed matrix membrane. Sep Purif Technol 2009;70 (1):12–26.

链接1

[41]

Edwie F, Chung TS. Development of hollow fiber membranes for water and salt recovery from highly concentrated brine via direct contact membrane distillation and crystallization. J Membr Sci 2012;421–422:111–23.

链接1

[42]

Moore DT, Sai H, Tan KW, Smilgies DM, Zhang W, Snaith HJ, et al. Crystallization kinetics of organic–inorganic trihalide perovskites and the role of the lead anion in crystal growth. J Am Chem Soc 2015;137(6):2350–8.

链接1

[43]

Bouchrit R, Boubakri A, Mosbahi T, Hafiane A, Bouguecha SAT. Membrane crystallization for mineral recovery from saline solution: study case Na2SO4 crystals. Desalination 2017;412:1–12.

链接1

[44]

Chen D, Singh D, Sirkar KK, Pfeffer R. Continuous synthesis of polymer-coated drug particles by porous hollow fiber membrane-based antisolvent crystallization. Langmuir 2015;31(1):432–41.

链接1

[45]

Chen D, Singh D, Sirkar KK, Pfeffer R. Porous hollow fiber membrane-based continuous technique of polymer coating on submicron and nanoparticles via antisolvent crystallization. Ind Eng Chem Res 2015;54(19):5237–45.

链接1

[46]

Choi Y, Naidu G, Lee S, Vigneswaran S. Recovery of sodium sulfate from seawater brine using fractional submerged membrane distillation crystallizer. Chemosphere 2020;238:124641.

链接1

[47]

Liu F, Hashim NA, Liu Y, Abed MRM, Li K. Progress in the production and modification of PVDF membranes. J Membr Sci 2011;375(1–2):1–27.

链接1

[48]

Feng CY, Khulbe KC, Matsuura T, Ismail AF. Recent progress in polymeric hollow-fibre membrane preparation, characterization and applications. Sep Purif Technol 2013;113:43–71.

链接1

[49]

Ruan X, He G, Li B, Xiao J, Dai Y. Cleaner recovery of tetrafluoroethylene by coupling residue-recycled polyimide membrane unit to distillation. Sep Purif Technol 2014;124:89–98.

链接1

[50]

Rajabzadeh S, Maruyama T, Sotani T, Matsuyama H. Preparation of PVDF hollow fiber membrane from a ternary polymer/solvent/nonsolvent system via thermally induced phase separation (TIPS) method. Sep Purif Technol 2008;63(2):415–23.

链接1

[51]

Shang M, Matsuyama H, Teramoto M, Lloyd DR, Kubota N. Preparation and membrane performance of poly(ethylene-co-vinyl alcohol) hollow fiber membrane via thermally induced phase separation. Polymer 2003;44 (24):7441–7.

链接1

[52]

Anisi F, Thomas KM, Kramer HJM. Membrane-assisted crystallization: membrane characterization, modelling and experiments. Chem Eng Sci 2017;158:277–86.

链接1

[53]

Choi Y, Naidu G, Jeong S, Lee S, Vigneswaran S. Fractional-submerged membrane distillation crystallizer (F-SMDC) for treatment of high salinity solution. Desalination 2018;440:59–67.

[54]

Kaufhold D, Kopf F, Wolff C, Beutel S, Hilterhaus L, Hoffmann M, et al. Generation of Dean vortices and enhancement of oxygen transfer rates in membrane contactors for different hollow fiber geometries. J Membr Sci 2012;423–424:342–7.

链接1

[55]

Criscuoli A, Bafaro P, Drioli E. Vacuum membrane distillation for purifying waters containing arsenic. Desalination 2013;323:17–21.

链接1

[56]

Di Profio G, Tucci S, Curcio E, Drioli E. Selective glycine polymorph crystallization by using microporous membranes. Cryst Growth Des 2007;7 (3):526–30.

链接1

[57]

Di Profio G, Curcio E, Drioli E. Trypsin crystallization by membrane-based techniques. J Struct Biol 2005;150(1):41–9.

链接1

[58]

Di Profio G, Polino M, Nicoletta FP, Belviso BD, Caliandro R, Fontananova E, et al. Tailored hydrogel membranes for efficient protein crystallization. Adv Funct Mater 2014;24(11):1582–90.

链接1

[59]

Wang L, He G, Ruan X, Zhang D, Xiao W, Li X, et al. Tailored robust hydrogel composite membranes for continuous protein crystallization with ultrahigh morphology selectivity. ACS Appl Mater Interfaces 2018;10:26653–61.

链接1

[60]

Yao C, Zhao Y, Ye C, Dang M, Dong Z, Chen G. Characteristics of slug flow with inertial effects in a rectangular microchannel. Chem Eng Sci 2013;95: 246–56.

链接1

[61]

Ghanem A, Lemenand T, Della Valle D, Peerhossaini H. Static mixers: mechanisms, applications, and characterization methods—a review. Chem Eng Res Des 2014;92(2):205–28.

链接1

[62]

Liang Y, Chu G, Wang J, Huang Y, Chen J, Sun B, et al. Controllable preparation of nano-CaCO3 in a microporous tube-in-tube microchannel reactor. Chem Eng Process 2014;79:34–9.

链接1

[63]

Wang J, Li F, Lakerveld R. Process intensification for pharmaceutical crystallization. Chem Eng Process 2018;127:111–26.

链接1

[64]

Belca LM, Rucˇigaj A, Teslicˇ D, Krajnc M. The use of ultrasound in the crystallization process of an active pharmaceutical ingredient. Ultrason Sonochem 2019;58:104642.

链接1

[65]

Guo Z, Han W, Zhao W, Li L, Wang B, Xiao Y, et al. The effect of microwave on the crystallization process of magnesium carbonate from aqueous solutions. Powder Technol 2018;328:358–66.

链接1

[66]

Koizumi H, Tomita Y, Uda S, Fujiwara K, Nozawa J. Nucleation rate enhancement of porcine insulin by application of an external AC electric field. J Cryst Growth 2012;352(1):155–7.

链接1

[67]

Li Y, Wang S, Sun B, Arowo M, Zou H, Chen J, et al. Visual study of liquid flow in a rotor-stator reactor. Chem Eng Sci 2015;134:521–30.

链接1

[68]

Zhang F, Liu T, Wang XZ, Liu J, Jiang X. Comparative study on ATR–FTIR calibration models for monitoring solution concentration in cooling crystallization. J Cryst Growth 2017;459:50–5.

链接1

[69]

Drioli E, Stankiewicz AI, Macedonio F. Membrane engineering in process intensification—an overview. J Membr Sci 2011;380(1–2):1–8.

链接1

[70]

Van Gerven T, Stankiewicz A. Structure, energy, synergy, times—the fundamentals of process intensification. Ind Eng Chem Res 2009;48 (5):2465–74.

链接1

[71]

Ponce-Ortega JM, Al-Thubaiti MM, El-Halwagi MM. Process intensification: new understanding and systematic approach. Chem Eng Process 2012;53:63–75.

链接1

[72]

Sinibaldi G, Romano GP. Flow configurations in a Y splitting-junction microchannel. Fluids 2017;2(2):18.

链接1

[73]

Yao C, Liu Y, Xu C, Zhao S, Chen G. Formation of liquid–liquid slug flow in a microfluidic T-junction: effects of fluid properties and leakage flow. AIChE J 2018;64(1):346–57.

链接1

[74]

Zhang F, Marre S, Erriguible A. Mixing intensification under turbulent conditions in a high pressure microreactor. Chem Eng J 2020;382:122859.

链接1

[75]

Macchi A, Plouffe P, Patience GS, Roberge DM. Experimental methods in chemical engineering: micro-reactors. Can J Chem Eng 2019;97(10):2578–87.

链接1

[76]

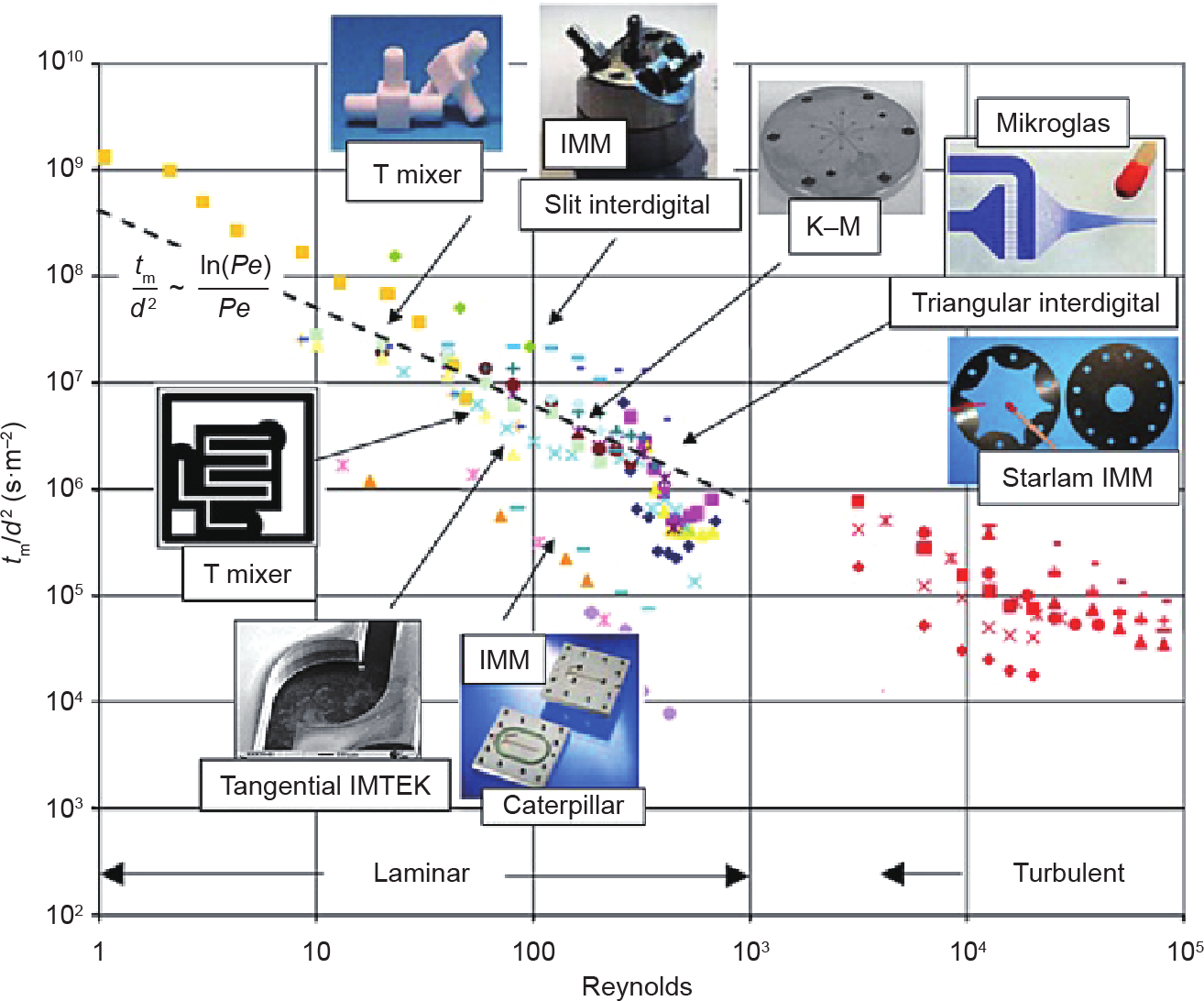

Falk L, Commenge JM. Performance comparison of micromixers. Chem Eng Sci 2010;65(1):405–11.

链接1

[77]

Hosseini SM, Razzaghi K, Shahraki F. Design and characterization of a lowpressure-drop static mixer. AIChE J 2019;65(3):1126–33.

链接1

[78]

Ye W, Lin J, Madsen HT, Søgaard EG, Hélix-Nielsen C, Luis P, et al. Enhanced performance of a biomimetic membrane for Na2CO3 crystallization in the scenario of CO2 capture. J Membr Sci 2016;498:75–85.

链接1

[79]

Lu Y, Zhang T, Liu Y, Luo G. Preparation of FePO4 nano-particles by coupling fast precipitation in membrane dispersion microcontactor and hydrothermal treatment. Chem Eng J 2012;210:18–25.

链接1

[80]

Chen GG, Luo GS, Xu JH, Wang JD. Membrane dispersion precipitation method to prepare nanopartials. Powder Technol 2004;139(2):180–5.

链接1

[81]

Yang L, Guo M, Zhang F, Jing Y, Wang Y, Luo G. Controllable preparation of calumina nanoparticles with bimodal pore size distribution in membrane dispersion microreactor. Particuology 2018;41:1–10.

链接1

[82]

Wang Y, Zhang C, Bi S, Luo G. Preparation of ZnO nanoparticles using the direct precipitation method in a membrane dispersion micro-structured reactor. Powder Technol 2010;202(1–3):130–6.

链接1

[83]

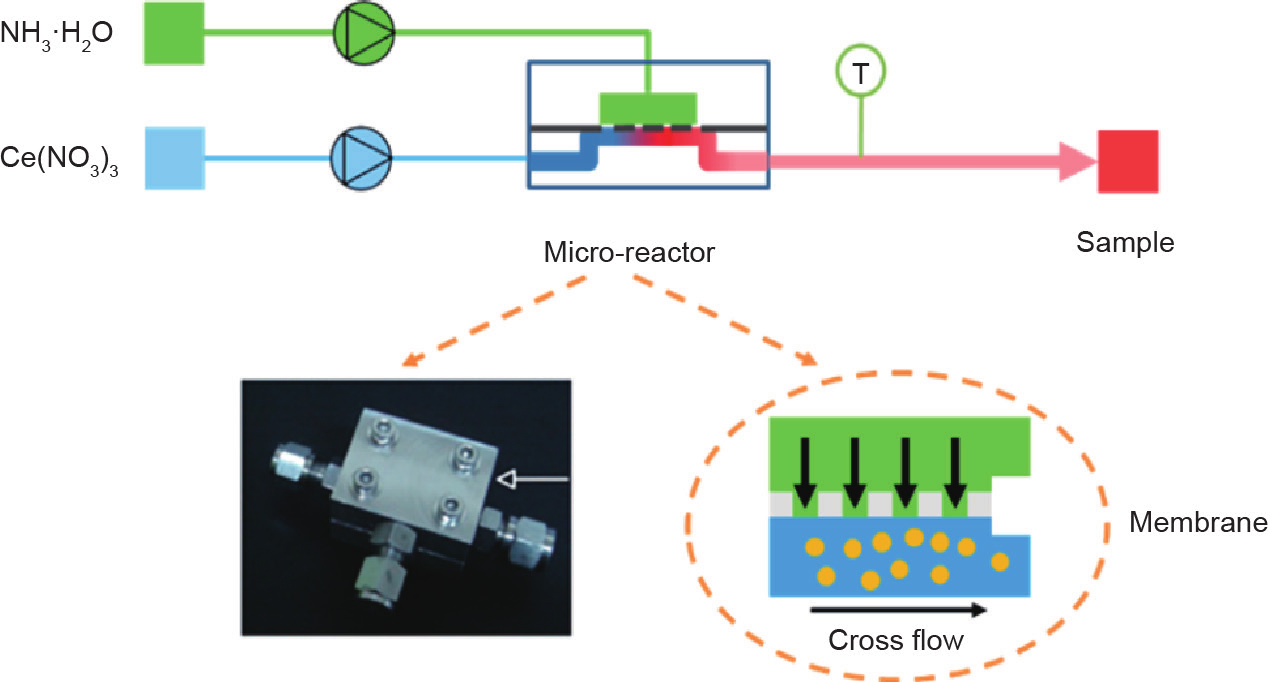

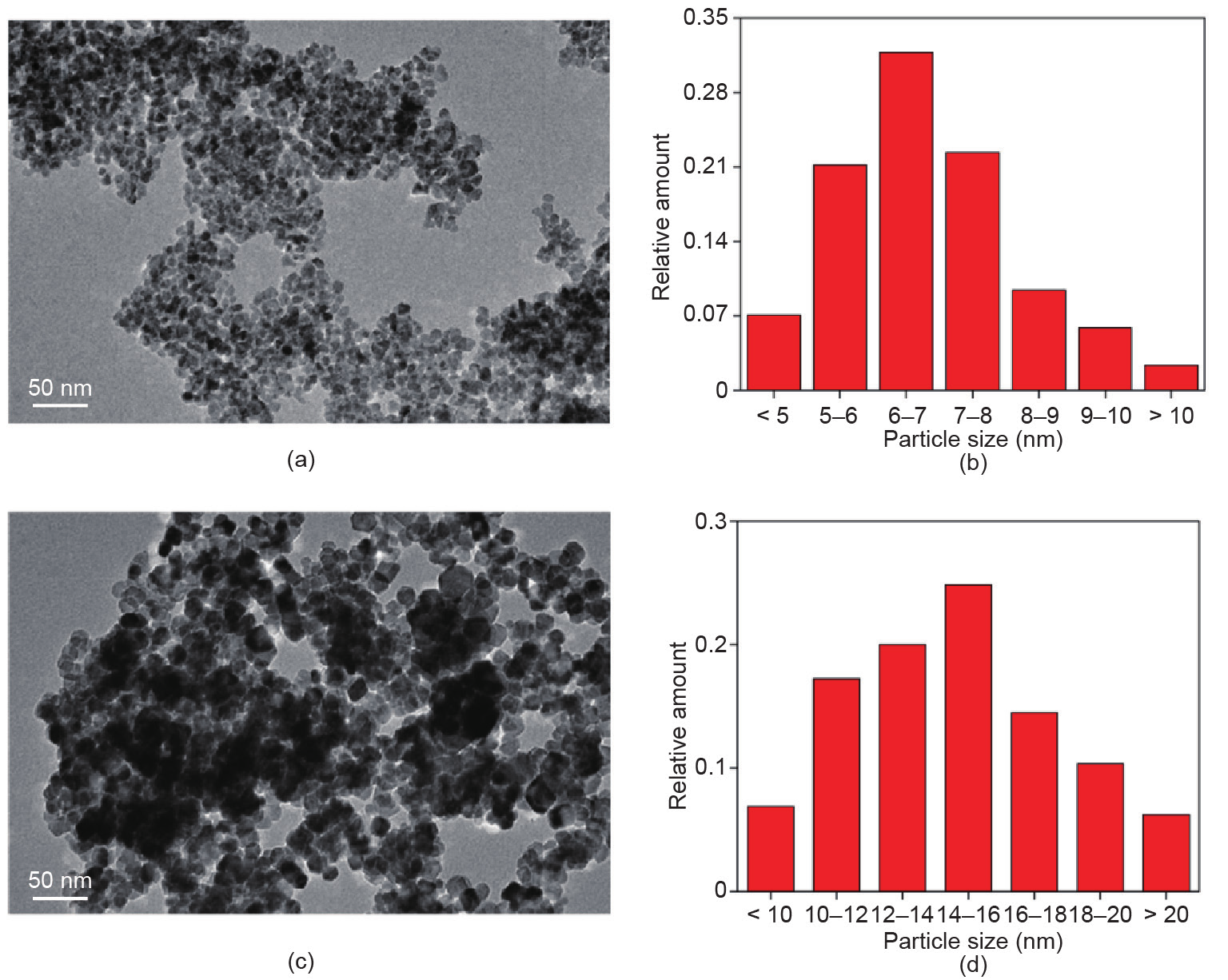

Yao H, Wang Y, Luo G. A size-controllable precipitation method to prepare CeO2 nanoparticles in a membrane dispersion microreactor. Ind Eng Chem Res 2017;56(17):4993–9.

链接1

[84]

Di Profio G, Stabile C, Caridi A, Curcio E, Drioli E. Antisolvent membrane crystallization of pharmaceutical compounds. J Pharm Sci 2009;98 (12):4902–13.

链接1

[85]

Zarkadas DM, Sirkar KK. Antisolvent crystallization in porous hollow fiber devices. Chem Eng Sci 2006;61(15):5030–48.

链接1

[86]

Fern JCW, Ohsaki S, Watano S, Pfeffer R. Continuous synthesis of nano-drug particles by antisolvent crystallization using a porous hollow-fiber membrane module. Int J Pharm 2018;543(1–2):139–50.

链接1

[87]

Zhou X, Zhu X, Wang B, Li J, Liu Q, Gao X, et al. Continuous production of drug nanocrystals by porous hollow fiber-based anti-solvent crystallization. J Membr Sci 2018;564:682–90.

链接1

[88]

Sanmartino JA, Khayet M, García-Payo MC, El Bakouri H, Riaza A. Desalination and concentration of saline aqueous solutions up to supersaturation by air gap membrane distillation and crystallization fouling. Desalination 2016;393:39–51.

链接1

[89]

Warsinger DM, Swaminathan J, Guillen-Burrieza E, Arafat HA, Lienhard JHV. Scaling and fouling in membrane distillation for desalination applications: a review. Desalination 2015;356:294–313.

链接1

[90]

Macedonio F, Curcio E, Drioli E. Integrated membrane systems for seawater desalination: energetic and exergetic analysis, economic evaluation, experimental study. Desalination 2007;203(1–3):260–76.

链接1

[91]

Ji X, Curcio E, Al Obaidani S, Di Profio G, Fontananova E, Drioli E. Membrane distillation–crystallization of seawater reverse osmosis brines. Sep Purif Technol 2010;71(1):76–82.

链接1

[92]

Ali A, Quist-Jensen CA, Drioli E, Macedonio F. Evaluation of integrated microfiltration and membrane distillation/crystallization processes for produced water treatment. Desalination 2018;434:161–8.

链接1

[93]

Wu Y, Kong Y, Liu J, Zhang J, Xu J. An experimental study on membrane distillation–crystallization for treating waste water in taurine production. Desalination 1991;80(2–3):235–42.

链接1

[94]

Gryta M. Concentration of NaCl solution by membrane distillation integrated with crystallization. Sep Sci Technol 2002;37(15):3535–58.

链接1

[95]

Pramanik BK, Thangavadivel K, Shu L, Jegatheesan V. A critical review of membrane crystallization for the purification of water and recovery of minerals. Rev Environ Sci Biotechnol 2016;15(3):411–39.

链接1

[96]

Shirazi MMA, Kargari A. Concentrating of sugar syrup in bioethanol production using sweeping gas membrane distillation. Membranes 2019;9 (5):59.

链接1

[97]

Lawson KW, Lloyd DR. Membrane distillation. J Membr Sci 1997;124(1):1–25.

链接1

[98]

Quist-Jensen CA, Sørensen JM, Svenstrup A, Scarpa L, Carlsen TS, Jensen HC, et al. Membrane crystallization for phosphorus recovery and ammonia stripping from reject water from sludge dewatering process. Desalination 2018;440:156–60.

链接1

[99]

Vane LM. Review: water recovery from brines and salt-saturated solutions: operability and thermodynamic efficiency considerations for desalination technologies. J Chem Technol Biotechnol 2017;92(10):2506–18.

链接1

[100]

Yu W, Graham N, Yang Y, Zhou Z, Campos LC. Effect of sludge retention on UF membrane fouling: the significance of sludge crystallization and EPS increase. Water Res 2015;83:319–28.

链接1

[101]

Francis L, Ghaffour N, Al-Saadi AS, Amy G. Performance of different hollow fiber membranes for seawater desalination using membrane distillation. Desalin Water Treat 2015;55(10):2786–91.

链接1

[102]

Meng S, Ye Y, Mansouri J, Chen V. Crystallization behavior of salts during membrane distillation with hydrophobic and superhydrophobic capillary membranes. J Membr Sci 2015;473:165–76.

链接1

[103]

Julian H, Meng S, Li H, Ye Y, Chen V. Effect of operation parameters on the mass transfer and fouling in submerged vacuum membrane distillation crystallization (VMDC) for inland brine water treatment. J Membr Sci 2016;520:679–92.

链接1

[104]

Zou T, Kang G, Zhou M, Li M, Cao Y. Submerged vacuum membrane distillation crystallization (S-VMDC) with turbulent intensification for the concentration of NaCl solution. Sep Purif Technol 2019;211:151–61.

链接1

[105]

Shirazi MMA, Kargari A, Ismail AF, Matsuura T. Computational fluid dynamic (CFD) opportunities applied to the membrane distillation process: state-ofthe-art and perspectives. Desalination 2016;377:73–90.

链接1

[106]

Li W, Van der Bruggen B, Luis P. Integration of reverse osmosis and membrane crystallization for sodium sulphate recovery. Chem Eng Process 2014;85:57–68.

链接1

[107]

Quist-Jensen CA, Ali A, Mondal S, Macedonio F, Drioli E. A study of membrane distillation and crystallization for lithium recovery from high-concentrated aqueous solutions. J Membr Sci 2016;505:167–73.

链接1

[108]

Salmón IR, Simon K, Clérin C, Luis P. Salt recovery from wastewater using membrane distillation–crystallization. Cryst Growth Des 2018;18 (12):7275–85.

链接1

[109]

Guan G, Wang R, Wicaksana F, Yang X, Fane AG. Analysis of membrane distillation crystallization system for high salinity brine treatment with zero discharge using Aspen flowsheet simulation. Ind Eng Chem Res 2012;51 (41):13405–13.

链接1

[110]

Quist-Jensen CA, Macedonio F, Drioli E. Membrane crystallization for salts recovery from brine—an experimental and theoretical analysis. Desalin Water Treat 2016;57(16):7593–603.

链接1

[111]

Guo H, Ali HM, Hassanzadeh A. Simulation study of flat-sheet air gap membrane distillation modules coupled with an evaporative crystallizer for zero liquid discharge water desalination. Appl Therm Eng 2016;108:486–501.

链接1

[112]

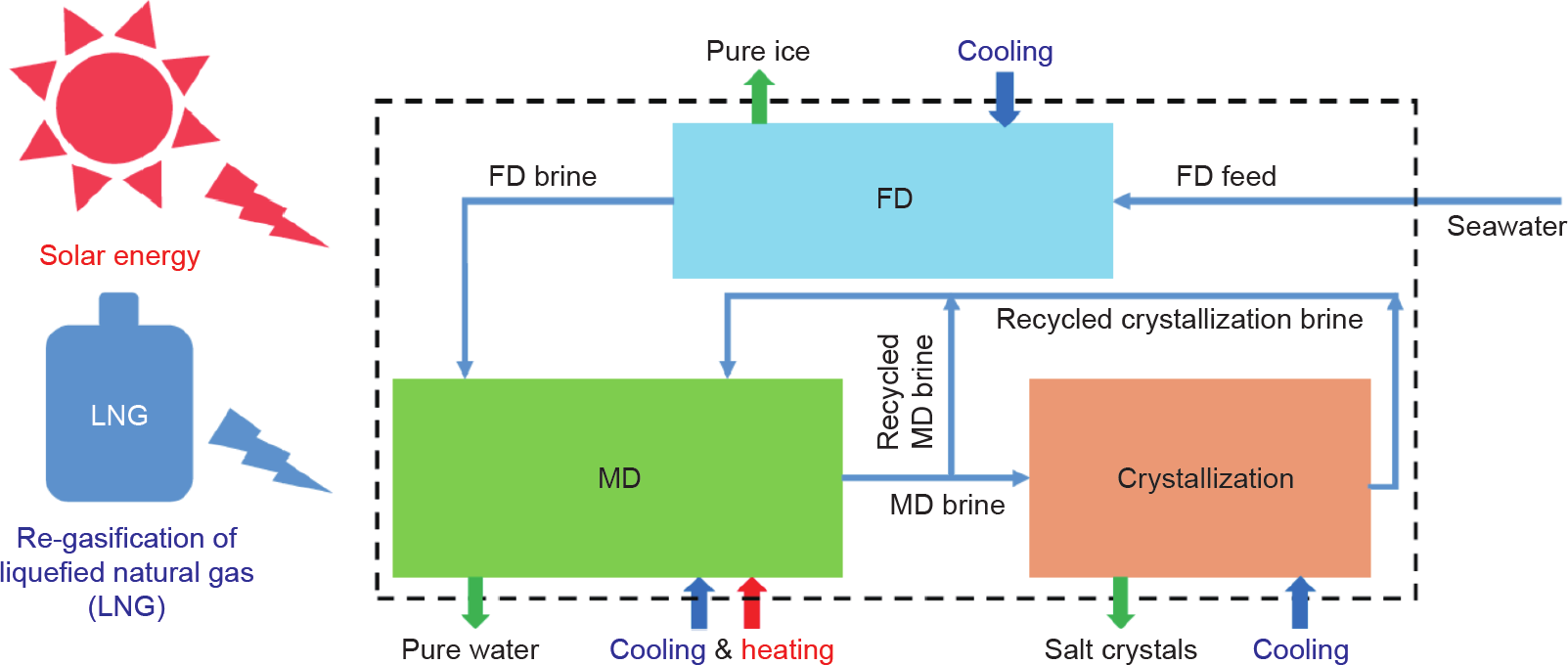

Lu KJ, Cheng ZL, Chang J, Luo L, Chung TS. Design of zero liquid discharge desalination (ZLDD) systems consisting of freeze desalination, membrane distillation, and crystallization powered by green energies. Desalination 2019;458:66–75.

链接1

[113]

Kim J, Kim J, Hong S. Recovery of water and minerals from shale gas produced water by membrane distillation crystallization. Water Res 2018;129: 447–59.

链接1

[114]

Macedonio F, Drioli E. Hydrophobic membranes for salts recovery from desalination plants. Desalin Water Treat 2010;18(1–3):224–34.

链接1

[115]

Shin Y, Sohn J. Mechanisms for scale formation in simultaneous membrane distillation crystallization: effect of flow rate. J Ind Eng Chem 2016;35:318–24.

链接1

[116]

Macedonio F, Quist-Jensen CA, Al-Harbi O, Alromaih H, Al-Jlil SA, Al Shabouna F, et al. Thermodynamic modeling of brine and its use in membrane crystallizer. Desalination 2013;323:83–92.

链接1

[117]

Curcio E, Drioli E. Membrane distillation and related operations—a review. Sep Purif Rev 2005;34(1):35–86.

链接1

[118]

Chen G, Lu Y, Krantz WB, Wang R, Fane AG. Optimization of operating conditions for a continuous membrane distillation crystallization process with zero salty water discharge. J Membr Sci 2014;450:1–11.

链接1

[119]

Julian H, Ye Y, Li H, Chen V. Scaling mitigation in submerged vacuum membrane distillation and crystallization (VMDC) with periodic airbackwash. J Membr Sci 2018;547:19–33.

链接1

[120]

Choi Y, Naidu G, Jeong S, Lee S, Vigneswaran S. Effect of chemical and physical factors on the crystallization of calcium sulfate in seawater reverse osmosis brine. Desalination 2018;426:78–87.

链接1

[121]

Choi Y, Naidu G, Jeong S, Vigneswaran S, Lee S, Wang R, et al. Experimental comparison of submerged membrane distillation configurations for concentrated brine treatment. Desalination 2017;420:54–62.

链接1

[122]

Drioli E, Curcio E, Criscuoli A, Di Profio G. Integrated system for recovery of CaCO3, NaCl and MgSO47H2O from nanofiltration retentate. J Membr Sci 2004;239(1):27–38.

链接1

[123]

Creusen R, van Medevoort J, Roelands M, van Renesse van Duivenbode A, Hanemaaijer JH, van Leerdam R. Integrated membrane distillation– crystallization: process design and cost estimations for seawater treatment and fluxes of single salt solutions. Desalination 2013;323:8–16.

链接1

[124]

Naidu G, Jeong S, Vigneswaran S, Hwang TM, Choi YJ, Kim SH. A review on fouling of membrane distillation. Desalin Water Treat 2016;57 (22):10052–76.

链接1

[125]

Gryta M, Barancewicz M. Influence of morphology of PVDF capillary membranes on the performance of direct contact membrane distillation. J Membr Sci 2010;358(1–2):158–67.

链接1

[126]

Naidu G, Jeong S, Choi Y, Vigneswaran S. Membrane distillation for wastewater reverse osmosis concentrate treatment with water reuse potential. J Membr Sci 2017;524:565–75.

链接1

[127]

Kim J, Kwon H, Lee S, Lee S, Hong S. Membrane distillation (MD) integrated with crystallization (MDC) for shale gas produced water (SGPW) treatment. Desalination 2017;403:172–8.

链接1

京公网安备 11010502051620号

京公网安备 11010502051620号