《1 前言》

1 前言

管道输送是石油、天然气最经济、合理的运输方式。 目前, 全世界石油、 天然气 管道总长度 2.60 ×106 km,并以每年 2 ×104 ~ 3 ×104 km 的速度增长。 截至 2009 年底,我国油气长输管道总长度已达 7 ×104 km[1]。

我们的祖先在公元前 600 年即开始用竹筒输送然气[2]。 两千多年以后,英国人用木管和铅管输送石油和天然气,其安全性极差。 20 世纪初美国首先发展输送油气的大口径钢管[3 ~5]。 1926 年,美国石油学会发布的 API 5L 标准只包括 3 个碳素钢级 (A25,A,B)。 1947 年 API 5LX 增加了 X42,X46,X52 共 3 个钢级。 1964 年 API 5LS 将螺旋焊管标准化。 1967—1970 年,API 5LX 和 5LS 增加了 X56,X60,X65 钢级,1973 年增加了 X70 钢级。 1987 年 6月,API 5LX 和 5LS 合并于第 36 版 SPEC 5L 中。 第 36 版到 43 版包括 A25,A,B,X42,X46,X52,X56,X60,X65,X70,X80 共 11 个钢级。 2007 年 API 5L 第 44 版与 ISO3183 整合,增加了 X90,X100,X120 钢级。 目前在油气管道工程上正式使用的最高强度级别管线钢是 X80 钢级。

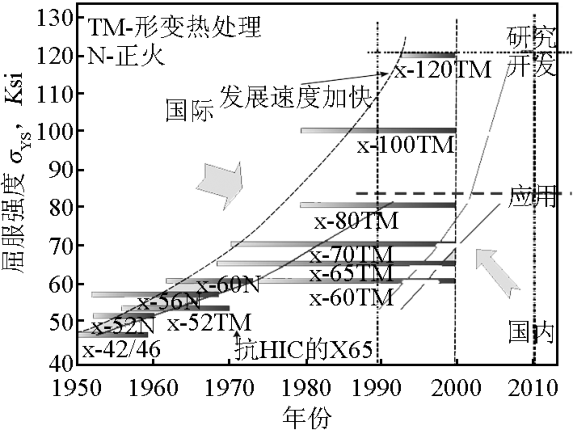

提高管线钢管钢级和输送压力是油气管道建设强劲的发展趋势,API 标准的发展反映了这种趋势。图 1 为我国与发达国家管线钢发展情况对比示意图。 20 世纪 90 年代以前,我国油气管道普遍采用 A3,16Mn,TS52K 等低强度焊管,输送压力大都在4 MPa 以下,按 API 标准生产和使用管线钢管比发达国家滞后约 40 年。 1993 年,陕京管线采用 X60 钢级、6.4 MPa 压力,缩小了差距; 2000 年,西气东输采用 X70 钢级、10 MPa 压力,跟上了发达国家的步伐;现在,西气东输二线干线(以下简称西二线)全部采用 X80 钢级,西段采用 12 MPa 设计压力,使我国管道建设跨上了新的台阶。 就全球已经建成和正在建设的 X80 输气管道而言,无论是设计压力、管道长度,还是管径、壁厚,西二线均堪称世界之最。

《图1》

注:抗 HIC 为抗硫化氢腐蚀

图 1 国内外管线钢发展情况示意图[6]

Fig. 1 Development situation of foreign pipeline[6]

为了给西气东输和西二线管道工程提供强有力的技术支撑,国家经济贸易委员会和中国石油天然气集团公司(简称中石油) 先后于 2000 年和 2007 年组织了科研攻关,国家科技部还将部分应用基础研究内容列入了“九七三”项目。 特别是中石油启动的《西气东输二线管道工程关键技术研究》重大专项,投资力度大,目标明确,效果良好。 这些科研工作围绕高钢级钢管与高压输送的关键技术展开,取得了一批重要成果。 这些成果对降低管道建设成本、保障管道运行安全有重要意义,使西气东输、西二线等国家重点管道工程的技术经济指标达到或领先于国际先进水平。

《2 X70,X80 钢级高强韧性管线钢的研究开发》

2 X70,X80 钢级高强韧性管线钢的研究开发

《2.1 管线钢的技术进步[6,7]》

2.1 管线钢的技术进步[6,7]

管线钢是近 40 年来在低合金高强度钢基础上发展起来的。 现代冶金技术可使钢有很高的洁净度、均匀性和超细化的晶粒。 为了使高强度管线钢获得高韧性,必须提高钢的洁净度,即降低钢中硫、磷、氧、氢的含量。 一般采取多步复合操作,包括铁水预处理脱硫、脱磷;转炉冶炼降碳、脱磷;炉外精炼脱气、脱硫等。 高均匀性的连铸技术包括连铸过程的电磁搅拌和轻压下技术等。 此外,控制轧制、强制加速冷却可使管线钢获得优良的显微组织和超细晶粒。 钢的各种强化手段中,晶粒细化是唯一能够既提高强度又提高韧性的。 控轧控冷(TMCP)可以使微合金化管线钢的铁素体晶粒细化到 5 ,而控轧工艺进行改进,实施形变诱导铁素体相变(DIFT),可以进一步使铁素体晶粒细化到 1 ~2

,而控轧工艺进行改进,实施形变诱导铁素体相变(DIFT),可以进一步使铁素体晶粒细化到 1 ~2  。 目前,X80 和 X80 以下钢级商用管线钢按组织形态分类,主要有铁素体 +珠光体(包括少珠光体)型和贝氏体(含针状铁素体)型两类。

。 目前,X80 和 X80 以下钢级商用管线钢按组织形态分类,主要有铁素体 +珠光体(包括少珠光体)型和贝氏体(含针状铁素体)型两类。

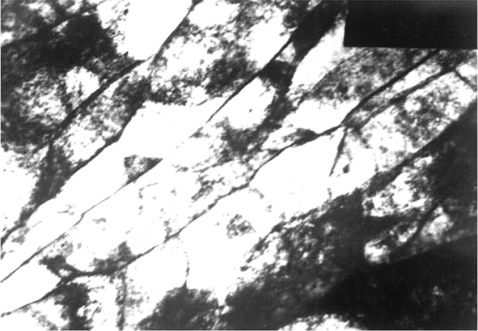

为进一步提高管线钢的强韧性,1985 年后研究开发了针状铁素体钢和超低碳贝氏体钢,也有人称为第二代管线钢。 所谓针状铁素体型管线钢,并不是必须 100 % 的针状铁素体,而是针状铁素体、粒状贝氏体和少量块状铁素体等的混合组织。 对于这种类型管线钢的组织目前尚无统一的术语。 鉴于针状铁素体(又称板条贝氏体铁素体)和粒状贝氏体都属于贝氏体范畴,因此也有人称针状铁素体钢为贝氏体钢。 图 2 是 X80 针状铁素体型管线钢 TEM (透射电子显微镜)形貌。

《图2》

图 2 X80 管线钢的针状铁素体 TEM 形貌

Fig. 2 TEM morphology of needle -like ferrite of X80 pipeline

与传统的铁素体—球光体型管线钢相比,针状铁素体型管线钢的性能特点:a. 优良的强韧性;b. 较高的形变强化能力和较小的包申格(Bausch-inger)效应;c. 良好的焊接性;d. 抗 HIC 性能良好。西气东输管道及随后建设的陕京二线、川气东送和中亚天然气管线等重大管道工程均采用了 X70 钢级针状铁素体型管线钢。 西二线的干线全线 489 ×104 km 采用了 X80 钢级针状铁素体型管线钢。

《2.2 高强韧性管线钢的研制》

2.2 高强韧性管线钢的研制

2000 年西气东输工程立项后,中石油和中国钢铁工业协会(简称中国钢协)联合组织开展了 X70管线钢的研究开发。 管线钢的主要研制单位为宝山钢铁股份有限公司(简称宝钢)、武汉钢铁(集团)公司(简称武钢)、鞍钢股份有限公司(简称鞍钢)和舞阳钢铁有限责任公司(简称舞钢)。 西气东输管道管径为 1 016 mm, 壁厚 14.6 ~26.2 mm (其中14.6 mm 壁厚为螺旋缝埋弧焊管, 17.5 mm, 21.0 mm,26.4 mm 为直缝焊埋弧焊管),全长 4 000 km。 焊管用量 156.7 ×104 t,其中螺旋缝埋弧焊管 60.7 ×104 t,其卷板由宝钢、武钢、鞍钢提供,焊管主要由宝鸡钢管和渤海石油装备钢管制造公司(简称渤海装备)完成。 直缝焊埋弧焊管用量 96 ×104 t,其中 14.7 ×104 t 国产,由舞钢提供钢板,渤海装备巨龙公司制成 JCOE 焊管。

2003 年开始 X80 管线钢研制。 2004 年,西气东输工程冀宁支线建设了长 7.8 km 的 X80 试验段,管径 1 016 mm,螺旋焊管壁厚 15.3 mm,直缝埋弧焊管壁厚 18.4 mm,输气压力 10 MPa,其钢板和焊管全部由国内制造。

2007 年,西二线工程立项后,X80 钢级钢板、卷板和焊管的试制全面展开。 武钢、北京首钢股份有限公司(简称首钢)、鞍钢、太原钢铁(集团)有限公司(简称太钢)、马钢集团(简称马钢)、本溪钢铁(集团)有限责任公司(简称本钢)、宝钢、邯郸钢铁集团有限责任公司(简称邯钢)试制的 18.4 mm X80 热轧卷板,宝钢、鞍钢、沙钢集团(简称沙钢)、首钢试制的 22 mm 热轧钢板,宝鸡石油钢管有限责任公司(简称宝鸡钢管)、渤海装备等试制的  1 219 mm × 18.4 mm螺旋焊管,管道局机械厂、渤海装备等六厂家的感应加热弯管和管件,渤海装备、宝钢、沙市管厂试制的

1 219 mm × 18.4 mm螺旋焊管,管道局机械厂、渤海装备等六厂家的感应加热弯管和管件,渤海装备、宝钢、沙市管厂试制的  1 219 mm ×22 mm 直缝埋弧焊钢管,先后通过了中石油和中国钢协组织的联合鉴定。 经抽样检验,625 炉批

1 219 mm ×22 mm 直缝埋弧焊钢管,先后通过了中石油和中国钢协组织的联合鉴定。 经抽样检验,625 炉批  1 219 mm ×18.4 mm 螺旋埋弧焊管的横向屈服强度平均值 617 MPa,屈强比平均值0.88, -10 ℃ 时夏比冲击功平均值 328 J(最高值 491 J), -10 ℃ 焊缝夏比冲击功平均值 157 J(最高值 362 J), -10 ℃热影响区夏比冲击功平均值 205 J(最高值 486 J),0 ℃ DWTT(落锤撕裂试验)平均值 98 %,DWTT SA 85 % 时的转变温度 -40 ℃;366炉批

1 219 mm ×18.4 mm 螺旋埋弧焊管的横向屈服强度平均值 617 MPa,屈强比平均值0.88, -10 ℃ 时夏比冲击功平均值 328 J(最高值 491 J), -10 ℃ 焊缝夏比冲击功平均值 157 J(最高值 362 J), -10 ℃热影响区夏比冲击功平均值 205 J(最高值 486 J),0 ℃ DWTT(落锤撕裂试验)平均值 98 %,DWTT SA 85 % 时的转变温度 -40 ℃;366炉批  1 219 mm ×22 mm JCOE 直缝埋弧焊管的横向屈服强度平均值 628 mm,屈强比 0.89, -10 ℃ 时夏比冲击功平均值 294.5 J(最高值 473 J), -10 ℃时焊缝夏比冲击功平均值 179 J(最高值 250 J), -10 ℃ 时热影响区夏比冲击功 238 J ( 最高值 337 J),0 ℃时 DWTT 平均值 91.5 %。

1 219 mm ×22 mm JCOE 直缝埋弧焊管的横向屈服强度平均值 628 mm,屈强比 0.89, -10 ℃ 时夏比冲击功平均值 294.5 J(最高值 473 J), -10 ℃时焊缝夏比冲击功平均值 179 J(最高值 250 J), -10 ℃ 时热影响区夏比冲击功 238 J ( 最高值 337 J),0 ℃时 DWTT 平均值 91.5 %。

西二线全线焊管用量 432.6 ×104 t,其中主干线 4 895 km全部采用  1 219 mm X80 钢级焊管,计 271.5 ×104 t; 支干线 4 260 km 采 用 X70 钢级161.1 ×104 t。X80 钢级焊管中,螺旋埋弧焊管(壁厚 15.3,18.4 mm) 占 73 %; 直缝埋弧焊管 (壁厚22.0 mm,26.4 mm,27.5 mm)72 ×104 t,占 27 %。这些焊管约 90 % 实现国产化。

1 219 mm X80 钢级焊管,计 271.5 ×104 t; 支干线 4 260 km 采 用 X70 钢级161.1 ×104 t。X80 钢级焊管中,螺旋埋弧焊管(壁厚 15.3,18.4 mm) 占 73 %; 直缝埋弧焊管 (壁厚22.0 mm,26.4 mm,27.5 mm)72 ×104 t,占 27 %。这些焊管约 90 % 实现国产化。

《3 确立螺旋埋弧焊管与直缝埋弧焊管联合使用的技术路线》

3 确立螺旋埋弧焊管与直缝埋弧焊管联合使用的技术路线

美国、日本等多数发达国家总体上是否定螺旋缝埋弧焊管的,认为油气管道高压输送主干线不宜使用螺旋缝埋弧焊管。 美国本土近 20 年建造的油气输送主干线,几乎 100 %为 UOE 直缝埋弧焊管。而我国当时情况是,各油气输送管企业都是清一色的螺旋焊管生产线。 如果螺旋焊管不能用于西气东输等重大工程,就要大量从国外进口 UOE 焊管,除大幅度提高建设成本外,有可能导致国内大部分焊管企业蒙受巨大损失。

《3.1 油气输送钢管的主要类型[7]》

3.1 油气输送钢管的主要类型[7]

API SPEC 5L 规定油气输送管按生产工艺不同分为无缝钢管、电阻焊钢管、埋弧焊钢管等 8 种。 但主要 使用的有无缝钢管、直缝高频电阻焊管(ERW)、直缝埋弧焊管(LSAW)、螺旋缝埋弧焊管(SSAW)这 4 种。 其中,LSAW 按成型方式的不同分为 UOE,JCOE,RBE,CFE,PFE 等 10 余种。UOE 制管工艺是 1951 年由美国国家钢铁公司 U. S. Steel 首先使用的。 1968—1976 年得到较大发展。 现代 UOE 机组“ O ”型压力机的能力达到 5 ×104~6 ×104 t,可生产外径 1 420 mm,壁厚达 40 mm 的钢管。 这种工艺投资高、产量大,适合单一规格大批量生产,在小批量、多规格的场合灵活性较差。 为此,1976 年以后发展了许多不采用 UO 成型的直缝埋弧焊管制造工艺。 近年来比较引人注目的是德国开发的 PFP 成型法,又称“渐进式 JCO 成型技术”。这种工艺比较灵活,能够兼顾大批量与小批量、大管径与小管径,适合中等规模企业。

《3.2 螺旋缝埋弧焊管与直缝埋弧焊管的比较与选择》

3.2 螺旋缝埋弧焊管与直缝埋弧焊管的比较与选择

由于无缝钢管和 ERW 钢管尺寸的限制,主干线(一般管径较大)主要采用 LSAW (过去以 UOE 为主)和 SSAW。 而对于 SSAW 在高压输送管道主干线的选用,阻力很大。 经过对加拿大等少数使用 SSAW 的国家考察后认为, SSAW 和 LSAW 都采用双面埋弧焊,焊接接头质量应该可以达到同样水平。 SSAW 和 LSAW 的主要区别是焊缝的长度和走向: SSAW 的焊缝较 LSAW 长,焊缝缺陷的机率较高,这是 SSAW 的劣势; SSAW 焊缝与管道主应力方向有一定角度,使焊缝缺陷当量长度缩短(对单个缺陷而言,危险性减小),这是 SSAW 的优势。 上述劣势与优势大体上可以抵消。 SSAW 的焊缝走向及母材的特殊方向性,对止裂是有利的。

2000 年以来,承担西气东输工程制管任务的宝鸡、青县等 6 个焊管厂对各自的螺旋埋弧焊管生产线进行了大规模的技术改造,包括创立低残余应力成型法,研制成功螺旋焊管管端扩径装置。 新生产线生产的螺旋埋弧焊管的残余应力状况达到了经过机械扩径的 UOE 焊管的水平,可在焊管内表面形成有利的残余压应力;经管端扩径的螺旋焊管管端尺寸精度(外径公差、园度等)与进口 UOE 焊管相当。

经对西气东输工程使用的 157 ×104 t 焊管质量检验数据统计分析,管体和焊缝、热影响区的力学性能指标(包括低温韧性),国产螺旋焊管与进口 UOE 焊管处于同一水平,而全尺寸水压爆破试验的爆破应力,国产螺旋焊管略优于进口 UOE 焊管。 这说明国产螺旋焊管的安全可靠性不亚于进口 UOE 焊管。经过近年来的科研攻关和西气东输、陕京二及西二线的工程实践,我国油气管道行业突破了国际上螺旋埋弧焊管的使用禁区,确立了具有中国特色的“大口径高压输送主干线螺旋埋弧焊管与直缝埋弧焊管联合使用”的技术路线。

《4 高压输气管道动态断裂及止裂韧性预测》

4 高压输气管道动态断裂及止裂韧性预测

20 世纪 60 年代以前,由于冶金水平的局限,管材韧脆转化温度较高,经常发生脆性断裂事故。 70 年代以后,随着冶金技术的进步,脆性断裂事故基本消除,经常发生的是延性断裂事故。 输气管的断裂往往导致灾难性后果。 裂纹扩展越长,后果越严重。 保障高压输气管道本质安全性首要的措施是延性断裂的止裂控制。

《4.1 高压输气管道延性断裂止裂控制研究进展[7,8]》

4.1 高压输气管道延性断裂止裂控制研究进展[7,8]

近 30 年来,如何判定输气管道延性断裂止裂所需要的韧性,一直是研究的热点。 许多机构建立了自己的模型和公式。 其中,Battelle 双曲线法和 Battelle 简化方程得到最广泛的应用。 Battelle 双曲线法的原理是比较裂纹扩展速率随压力变化曲线(J 曲线,材料阻力曲线)和气体减压速率随压力变化曲线,从而预测出止裂韧性。 当这两条曲线相切,代表的是裂纹扩展与停止裂纹扩展的临界条件,与此条件相对应的韧性被规定为 Battelle Two Curve 方法的止裂韧性。 Battelle 简化方程采用环向应力、直径及壁厚等参数来表征止裂韧性。 它是对 Battelle Two Curve 方法的计算结果进行统计的基础上发展而来的。 后来,根据全尺寸钢管爆破试验结果对此方程进行了进一步的修正。

美国西南研究院、意大利 CSM(Centro Sviluppo Materiali S. P. A.)等机构提出输气管道纵向裂纹扩展问题的计算模型,并用裂纹尖端张开角(CTOA)作为对管道动态延性裂纹扩展和止裂的定量评价指标。 日本提出了 HLP(高强度输送管)方法,该方法保留了 Bat- telle 方程的基本形式,用单位面积上的预裂纹 DWTT能代替 Battelle Two Curve 方法的 CVN 能来表征材料对裂纹扩展的阻力,并对裂纹扩展速率方程的常数和指数进行了修正,据称比 Battelle 方法更可靠。

《4.2 西二线管道延性断裂止裂韧性的预测[9,10]》

4.2 西二线管道延性断裂止裂韧性的预测[9,10]

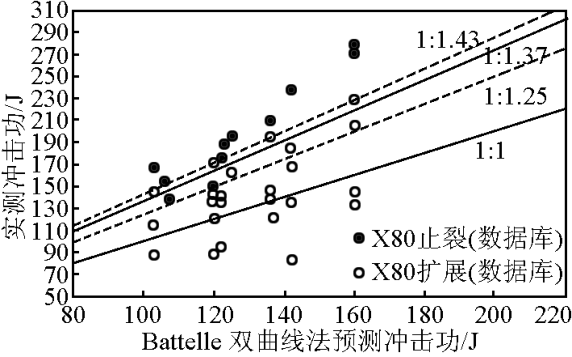

西二线管道延性断裂止裂控制面临的挑战是:钢级更高、管径和壁厚更大,特别是输送的天然气组分近于富气(双相)。 新颁布的 ISO3183 -2007 中给出了几种常用的止裂韧性预测方法的适用范围。 对于西二线,只有 Battelle 双曲线模型适用。 ISO3183 — 2007 进一步指出,当预测结果  100 J 时,应对预测结果进行修正。 而修正系数是由已经进行的全尺寸实物爆破试验结果确定的。 几种预测结果对比如表 1 所示,由图 3 得出西二线止裂韧性修正系数为1.43。

100 J 时,应对预测结果进行修正。 而修正系数是由已经进行的全尺寸实物爆破试验结果确定的。 几种预测结果对比如表 1 所示,由图 3 得出西二线止裂韧性修正系数为1.43。

《表1》

表 1 西二线西段止裂冲击功预测(12 MPa,壁厚18.4 mm,15 ℃)

Table 1 Presetting of crack arrest ballistic work on west station of the Second West-East Gas Pipeline (12 MPa, 18.4 mm, 15 ℃)

《图3》

图 3 修正系数的确定

Fig. 3 Confirmation of the coefficient of correction

西二线埋地管道管体止裂韧性预测全部结果:西段 1 类地区(12 MPa,壁厚 18.4 mm)CVN 平均最小值 220 J,单个最小值 170 J;东段 1 类地区(10 MPa,壁厚 15.3 mm)CVN 平均最小值 200 J,单个最小值 150 J。2,3,4 类地区:平均最小值 180 J,单个最小值 140 J。CVN 剪切面积:平均最小值 85 %,单个最小值 70 %。夏比冲击试验温度: -10 ℃。

《5 强震区和活动断层区段基于应变的设计及抗大变形钢管的应用》

5 强震区和活动断层区段基于应变的设计及抗大变形钢管的应用

西二线管道沿线经过相当长的强震区(地震峰值加速度 0.2 g 以上,其中峰值加速度 0.3 g 的地段约 96 km)和 22 条活动断层。 当发生地震时,这些地区的管道将产生较大位移,必须进行应变控制,即进行基于应变的设计,并同时采用抗大变形管线钢。

《5.1 强震区和活动断层区管段基于应变的设计方法[10,11]》

5.1 强震区和活动断层区管段基于应变的设计方法[10,11]

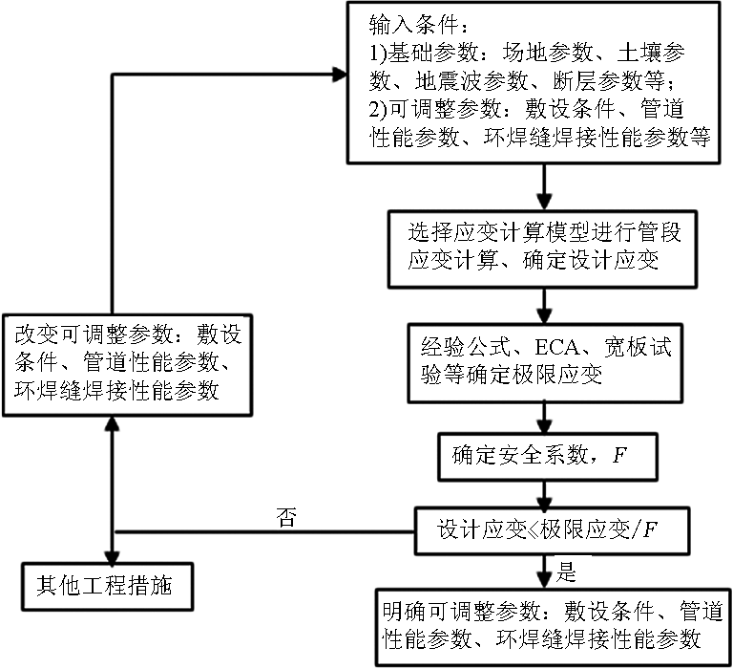

基于应变的管道设计见图 4。 核心环节是设计应变 极限应变/F。 极限应变就是钢管应力—应变曲线中的曲屈应变。 它可以直接由钢管实物试验测出,也可由经验公式、ECA(工程极限评估)、宽板试验等确定。 而设计应变(需用应变)根据地质资料确定。 一般由震级确定管道位移量,再算出需用应变值。

极限应变/F。 极限应变就是钢管应力—应变曲线中的曲屈应变。 它可以直接由钢管实物试验测出,也可由经验公式、ECA(工程极限评估)、宽板试验等确定。 而设计应变(需用应变)根据地质资料确定。 一般由震级确定管道位移量,再算出需用应变值。

《图4》

图 4 基于应变的管道设计流程

Fig. 4 Design cycle of strain-based pipeline

西二线天然气管道用焊管技术条件是在 API Spec 5L(43 版)基础上进行补充修改而成,其中包括《西气东输二线管道工程用直缝埋弧焊管技术条件》。 由于该管线在地震断裂带以及可能发生地层移动的地区采用了基于应变设计,相应的需要采用具有特殊性能的抗大变形钢管。

《5.2 抗大变形管线钢管的应用》

5.2 抗大变形管线钢管的应用

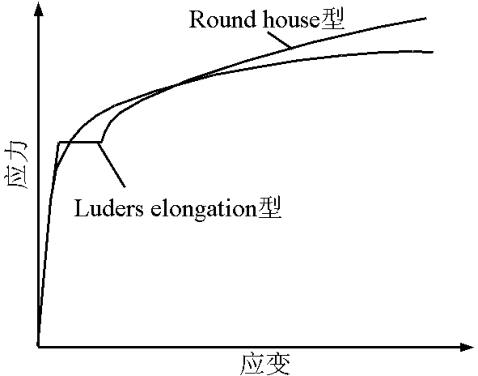

对于基于应变设计地区使用的钢管来说,不仅要考虑普通地区使用钢管的强度和韧性等要求,还要对钢管的纵向变形能力做出规定,即对纵向拉伸试验的应力应变曲线和塑性变形容量指标进行规定[11]。 典型的管线钢应力应变曲线有 Luders elongation 型及 Round house 型两种,如图 5 所示。 研究表明, Round house 型管线钢的变形能力优于 Luders elongation 型管线钢[13],其屈曲应变远高于 Luders elongation 型管线钢。

《图5》

图 5 Luders elongation 型及Round house 型应力应变曲线

Fig. 5 The stress-strain curve on Luders elongation and Round house

钢管的屈曲应变决定于其应力应变曲线。 不同钢管的应力应变曲线是不同的。 控制钢管应力应变曲线的简捷方法是对那些描述应力应变行为的指标进行控制。 和钢管屈曲应变相关的性能指标包括屈强比、均匀变形延伸率、形变硬化指数、应力比等。

屈强比反映钢管在施工或运行中抵御意外破坏的能力。 屈强比较低时,表明抗拉强度和屈服强度之差较大,当外加应力达到材料的抗拉强度前,会发生较大的塑性变形。 塑性变形的结果,一方面使裂纹尖端的应力水平降低(应力松弛),另一方面会造成材料的强化。 而且钢管发生较大的塑性变形时可及时被发现,以便采取有效的预防失效措施。 屈强比越低,钢管在屈服后产生起始塑性变形到最后断裂前的形变容量越大。

钢管在塑性变形过程中产生的形变强化,可以阻止进一步变形的发生,防止变形的局部集中,这一过程可以通过形变强化指数表征。 提高管材的形变强化指数是提高输送管变形能力的有效途径。 对于具有较高变形能力的管线钢,其形变强化指数一般大于 0.1。

形变强化指数在测试上有一定难度。 为了在生产中便于控制,用控制应力比的方法来代替形变强化指数控制。 应力比是对应两个应变水平的应力的比值,如 Rt 1.5 /Rt 0.5 ,Rt 2.0 /Rt 1.0 等。 这是描述应力应变行为的一个重要方法。 由于变形能力较强的钢管的拉伸曲线和普通钢管的拉伸曲线的主要区别是在屈服初期,所以 Rt 1.5 /Rt 0.5 可能更能描述两者之间的区别。

延伸率越高, 钢管的变形能力越好。 在总延伸率中,均匀塑性变形延伸率的大小对钢管变形能力的贡献更大。 一般情况下,具有良好变形能力的高钢级管线钢的均匀塑性变形延伸率在 7 % 以上。 抗大变形管线钢既要有足够的强度, 又必须有足够的变形能力,其组织一般为双相或多相,硬相为管线钢提供必要的强度,软相保证了足够的塑性。 如日本开发的抗大变形钢系列,组织为铁素体 +贝氏体、贝氏体 +MA。 随着硬相比例增加,管线钢强度提高,如铁素体+贝氏体管线钢,随着贝氏体体积分数增加到 30 %左右,屈服平台消失,屈服现象为 Round house 型,当贝氏体为长条型时应变强化指数达到 0.12[13]。 而对于贝氏体 +MA 管线钢,MA 体积分数在 5 %左右时屈强比最低,韧性最好。

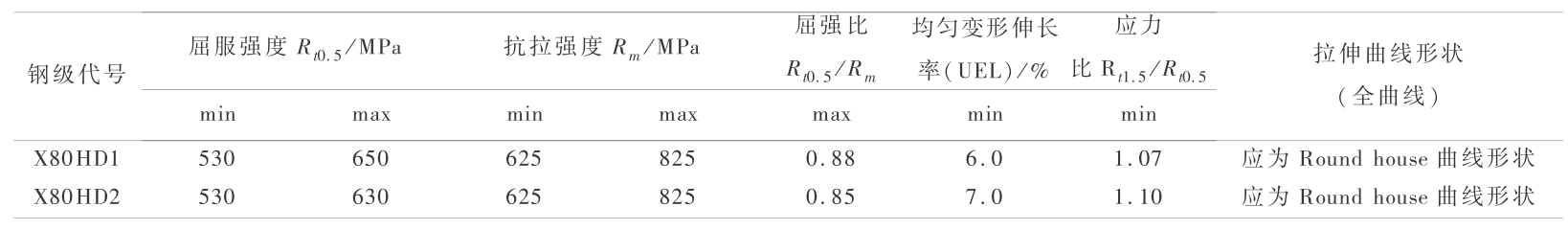

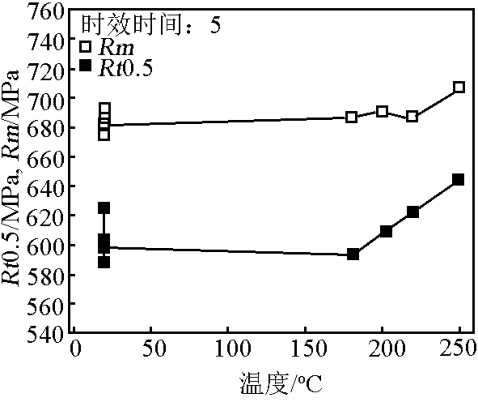

用于西二线的抗大变形钢管已试制成功。 表 2 是西二线抗大变形管线钢技术条件对纵向拉伸性能的规定。 表 3 为外径 1 219 mm, 壁 厚 22 mmX80HD2 钢管的纵向拉伸性能测试结果。 根据此拉伸曲线,利用 FEM(有限单元法)进行压缩和弯曲载荷下的应变能力计算,结果见表 4。

《表2》

表 2 西二线抗大变形钢纵向拉伸性能要求

Table 2 Requirement of the longitudinal tension performance of the resistance to large deformation pipeline for the Second West -East Gas Pipeline

《表3》

表 3 外径为 1 219 mm,壁厚为 22 mm X80HD2 钢管的纵向拉伸性能测试结果

Table 3 Longitudinal tension performance of X80HD2 pipeline (  :1 219 mm, t: 22 mm)

:1 219 mm, t: 22 mm)

《表4》

表 4 外径为 1 219 mm,壁厚为 22 mm X80HD2 钢管纵向变形能力

Table 4 Capacity of longitudinal deformation of X80HD2 pipeline (  : 1 219 mm, t: 22 mm)

: 1 219 mm, t: 22 mm)

《6 高钢级管道的腐蚀控制和应变时效控制》

6 高钢级管道的腐蚀控制和应变时效控制

西二线的外防腐与西一线相同,仍采用 3 层 PE(聚乙烯)。 但 X80 焊管强度较高,制管成型过程的应变会导致 250 ℃涂敷防腐层时发生应变时效,从而使屈服强度上升,屈强比升高,影响焊管的变形能力和管道的安全性。 西二线的腐蚀控制牵涉到焊管的应变时效控制。

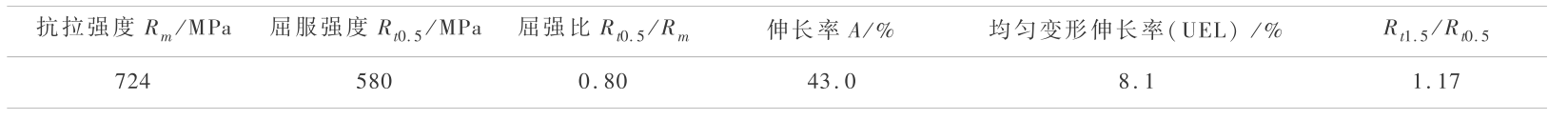

应变时效是钢经过冷塑性变形后,在室温长时间放置或稍加热后,其力学性能发生变化(通常是屈服强度增高,屈强比提高,并伴有塑性和韧性降低)现象。 原因是存在于钢中的溶质组元如碳、氮原子通过扩散在位错周围偏聚,形成柯氏( Cottrell )气团,使位错运动变得困难,导致屈服强度升高。 图 6 为 X80 钢管在不同时效条件下屈服强度和抗拉强度的变化情况。 可见,随着时效温度升高和时效时间的延长,钢管的抗拉强度变化不明显,但屈服强度则明显上升。 在实际防腐过程中,时间一般只有约 5 min,而从试验结果来看,在防腐温度为 200 ℃以下时,屈服强度没有明显变化。 因此可以规定防腐时的加热温度不宜超过 200 ℃。

《图6》

图 6 不同时效温度和时效时间屈服强度和抗拉强度的变化

Fig. 6 Change of the strength of yield and tensile in the different aging temperature and time

在上述试验的基础上,中石油工程技术研究院已经研制了适用于较低温度( 200 ℃ )涂敷的 3PE 外防腐涂料和涂敷工艺。

200 ℃ )涂敷的 3PE 外防腐涂料和涂敷工艺。

《7 进一步提高我国油气管道建设水平的建议》

7 进一步提高我国油气管道建设水平的建议

近年来,我国油气管道技术发展迅速。 就高压输送和高钢级焊管的工程实践而言,我国已跃升进入国际上领跑者的行列。 但就油气管道建设的整体技术,特别是高压输送和高钢级焊管应用基础研究方面,我国仍属跟踪研究阶段,与发达国家还有一定差距。 因此,建议开展提高一类地区管道设计系数的可行性研究;扩大基于应变设计及抗大变形管线钢应用范围,并开发系列抗大变形钢管;进一步深入开展高压输送与高钢级管线钢应用基础研究;开展 X100 管线钢及焊管超前研究及现场应用先导试验。

京公网安备 11010502051620号

京公网安备 11010502051620号