《1 金属再生的背景和意义》

1 金属再生的背景和意义

上个世纪50年代以来, 发达国家的过度消费, 发展中国家经济的发展以及人口的增长, 导致对自然资源需求及消耗的倍增, 使包括铜、铝在内的主要有色金属资源日趋枯竭 (表1) ;同时由于富矿多已采尽, 品位偏低的矿石给成本及环境带来巨大的压力。例如用品位不足0.4%的铜矿 (19世纪开采的品位为10%) 生产1 t精铜要开采250 t原矿, 生产1 t黄金和铂需处理33×104 t矿石 (品位约0.000 3%) 。据美国矿务局1993年的数据, 全球仅生产11种金属 (Al, Cr, Cu, Au, Fe, Pb, Mn, Ni, 铂族, U和Zn) 产生的脉石或尾矿就有58×108 t, 其堆放或掩埋都将构成环境问题;选矿和冶金过程对环境的危害尤烈。

Table 1 Recoverable number of years for some non-ferrous metal mines in the world

《表1》

金属 | 铜 (陆基) | 铅 | 锌 | 锡 | 锑 | 汞 | 钨 | 钼 |

可开采年数/a | 26 | 19 | 14 | 31 | 32 | 43 | 82 | 44 |

*引自1996—1997年Mineral Handbook (起点为2002年)

此外, 冶金过程消耗大量的能源 (表2) 和化工原料, 并产生炉渣、烟道灰、泥渣及大量的可吸入颗粒物、CO、苯、二甲苯、甲苯、氨和硫化氢等有害物质, 严重影响空气和地下水的质量。比如加拿大萨德伯里地区的大型铜镍精炼厂每年排放的SOx总量达270×104 t之多, 严重受害的森林面积达1 850 km2, 轻度受害面积还要更大。美国的田纳西与蒙塔纳河谷及俄罗斯的科拉半岛更是知名的典型受害区。

表2 生产原生金属的单位能耗与材料消耗

Table 2 Unit enengy cousumption and material consumption for production of primary metals

《表2》

| 铁 | 铝 | 铜 | 铅 | 锌 | ||

矿石金属品位/% | 52.8 | 17.5 | 0.6 | 9.3 | 6.2 | |

耗用能量/GJ.t-1 | 22.4 | 256.0 | 120.0 | 30.0 | 37.0 | |

耗水 | 79.3 | 10.5 | 605.6 | 122.5 | 36.0 | |

物料供应 | 空气 | 1.9 | 0.3 | 1.6 | 4.4 | 5.8 |

固体物料 | 17.3 | 11.0 | 612.1 | 126.2 | 55.8 | |

总供应 | 19.2 | 11.2 | 613.7 | 130.5 | 61.6 | |

物料产出 | 副产品 | 0.2 | 0.1 | 1.0 | 6.7 | 4.9 |

用过的空气 | 1.5 | 0.2 | 1.3 | 1.2 | 2.4 | |

CO2 | 0.5 | 0.8 | 0.02 | 0.03 | 0.03 | |

SOX | 0.01 | 0.06 | 1.47 | 0.005 | 0.01 | |

其它气体物料 | 1.18 | 0.002 | 0.15 | 0.28 | 0.03 | |

回炉潜力物料 | 0.6 | — | 3.2 | 0.1 | 0.5 | |

掩埋废料 | 12.5 | 0.6 | 395.4 | 72.5 | 37.3 | |

脉石 | 1.1 | 6.1 | 211.0 | 44.6 | 16.3 | |

其他固体物质 | 1.5 | 1.4 | 0.1 | 2.5 | 0.1 | |

淤渣及液体 | 0.1 | 1.9 | 0.1 | 2.6 | 0.1 | |

物料总产出 | 19.2 | 11.2 | 613.7 | 130.5 | 61.6 | |

以铝电解生产为例, 每生产1t金属铝, 大约需要2 t铝氧 (Al2O3) 和0.5 t碳阳极及少量氟化铝。在生产过程中原料与产品的质 (重) 量之差为1.5 t, 它们全部转变成CO和CO2及有毒的氟化物, 贻害环境

显然, 对原生金属需求的急剧增长, 是不利于资源经济与环境经济, 违背全球范围内保持经济可持续发展要求的。

为此, 有人提出材料循环利用的两种技术战略。一个叫4R战略, 即修复 (repair) 、再用 (reuse) 、再制造 (remanufacturing) 与再生 (recycling) ;一个叫WM (Waste mining) 即废料采矿战略。这两种尽量使材料接近闭路循环, 从而减轻资源损耗、减弱对环境损害的战略, 其中心技术构架是实现金属再生

废旧可再生金属的长期积累与专业化再生技术的发展及再生金属市场的形成, 使金属再生工业在过去的半个多世纪中逐渐走向完备, 特别在20世纪80年代和90年代, 再生金属生产的现代化及其在经济上的重要性达到了前所未有的新水平。金属再生在节能 (表3) 、保护环境所带来的巨大经济和社会效益已使该行业成为所谓的绿色冶金产业。经济利益的驱动是再生工业走上规模化生产的原动力。据美国1983年的数据表明, 建设年产7.3×104 t电解铝厂的投资为2.5×108美元, 而兴建同等规模用废铝罐 (易拉罐) 生产罐坯的工程仅需 (1 600~2 000) ×104美元

一般说来, 一个国家或地区的经济越发达, 生活质量和需求水平越高, 其金属资源、能源消费及环保意识带给社会的压力越大。近20年来, 突出的技术进步为再生工业的发展创造了条件, 因此发达国家缓解这些矛盾的再生工业的发达程度远非发展中国家可比, 其中再生铝工业的发展尤为令人瞩目 (表4)

表3 金属再生的节约效果

Table 3 Metal recycling resulted in multiple savings

《表3》

金属 | 能耗/GJ·t-1 | 节能/GJ·t-1 | 节能/% | |

原生金属 | 再生金属 | |||

Mg | 372 | 10 | 362 | 97 |

Al | 353 | 13 | 340 | 96 |

Ni | 150 | 16 | 134 | 89 |

Cu | 116 | 19 | 97 | 84 |

Zn | 68 | 19 | 49 | 72 |

钢 | 33 | 14 | 19 | 58 |

Pb | 28 | 10 | 18 | 64 |

表4 世界再生铝的生产

Table 4 World secondary aluminium production

《表4》

地区年份 | 1997 | 1998 | 1999 | 2000 | 2001 |

| 欧洲 | 198.57 | 217.81 | 233.48 | 256.65 | 258.20 |

非洲 | 3.72 | 4.20 | 4.50 | 4.50 | 4.50 |

亚洲 | 137.13 | 124.77 | 125.71 | 130.26 | 125.93 |

其中: 日本 | 127.83 | 115.47 | 116.41 | 121.36 | 117.03 |

美洲 | 397.90 | 400.04 | 439.26 | 412.57 | 380.57 |

其中: 美国 | 354.70 | 344.20 | 369.00 | 345.00 | 313.00 |

澳洲 | 11.35 | 12.54 | 12.98 | 13.11 | 13.47 |

世界总计 | 748.67 | 759.36 | 815.93 | 817.09 | 782.67 |

*表内数据为再生铝生产数字, 不包括以废屑形式直接应用的废杂铝

《2 需求启动了再生铝的发展》

2 需求启动了再生铝的发展

将废杂铝重熔制再生铝的历史最早可追溯到1893年, 距1886年人类利用电解法实现铝的生产不到7年。金属铝密度低、强度高、易加工、高导电、耐腐蚀, 这些优良性能使它在交通运输、包装、建筑、电工及耐用消费品诸多应用领域, 形成日益强大的市场, 同时不断向高技术等领域渗透, 使市场前景日趋广阔和多样化, 因此尽管2001年全球原铝的总产量已达2 448×104 t

目前, 再生铝已经和正在成为一个庞大的绿色冶金产业, 其生产规模已超过精铅 (1999年全球产量606×104 t) 与精锌 (1999年全球产量764×104 t) , 达到可与铜的产量 (1999年全球产量为1 260×104 t) 比肩的地步。

有人按每再生1 kg铝实际节电约46 kW·h (按1 kW.h=3.6 MJ计算与表3的节能数据有较大偏差, 但不影响比较) 推算, 美国仅再生废铝罐一项 (90×104 t) 每年节能约430×108 kW·h, 且大大减少了CO2等的排放, 因此把再生铝叫做“绿色金属”或“生态金属”是名实相符的

《3 全球再生铝产业现状》

3 全球再生铝产业现状

1960—1997年西方发达国家原铝的年均消费增长率大体上保持了接近5%的水平, 至今已形成2000余万t的强大消费市场。铝材生产与加工工业产生的废杂铝屑, 政府部门和城市居民不断积累的飞机、汽车、建筑型材、家用电器拆解下来的废杂铝以及固体垃圾, 已成为构筑再生铝工业的基础原料。而同时, 上世纪90年代世界铝市场的消费格局又出现了以制造业、建筑业为主向以交通运输业为主的转变, 汽车零部件的生产对再生铝的急迫需求, 拉动了再生铝的生产

发达国家过多的铝消费 (欧洲铝的人均年消费量为20 kg、美国和日本大于30 kg, 我国只有大约2 kg) , 使北美、日本和欧洲成为全球再生铝工业中心。从生产的地理分布看, 美洲居首位, 约400×104 t (美国1999年产量为369×104 t) 、西欧200×104 t, 东欧与俄罗斯约100×104 t, 亚洲约150×104 t。

从1999年原铝与再生铝的生产数字看, 再生铝在主要发达国家铝的生产中地位日益突出。1999年美国 (原铝377.86×104 t、再生铝369.33×104 t) 、英国 (原铝27.22×104 t、再生铝48.27×104 t) 、意大利 (原铝18.72×104 t, 再生铝50.18×104 t) 、德国 (原铝63.38×104 t、再生铝48.27×104 t) 铝的总产量中, 原铝与再生铝的占有比已接近1:1。尤其是日本, 自能源危机后, 于上世纪80年代关掉了绝大部分原铝的生产并在从美国长期进口废杂铝贸易的支持下, 建立起强大的再生铝工业, 在节能和缓和对进口铝氧的依赖上, 可谓一箭双雕。2000年日本再生铝的产量为121.35×104 t, 而原铝产量仅有6 500 t (表5) , 再生铝的产量为原铝的187倍, 在日本的能源和资源政策上下出了一招绝妙的好棋

表5 日本铝的生产

Table 5 Japanese primary and secondary aluminium production

《表5》

| 1998年 | 1999年 | 2000年 | 2001年 | |

原铝/t | 16 302 | 10 904 | 6 500 | 6 500 |

再生铝/t | 1154 679 | 1 164 116 | 1 213 566 | 1 213 566 |

总产量/t | 1 170 981 | 1 175 020 | 1 220 066 | 1 220 066 |

原铝及铝合金加工业产生的废杂铝, 只要分检、分类精心到位, 收集清洗后可直接回炉再用, 可保持原牌铝合金的价值, 不致降级使用;使用一二十年以上的废旧铝制品叫旧废杂铝, 由于分检和成分鉴别存在困难, 一般都制成铸造合金或铸件, 降级使用。

目前全球生产再生铝用的废杂铝, 2/5来自运输业, 1/5来自包装行业, 约1/3源于建筑业。二战中的废旧飞机 (近60万架, 平均每架含铝量约6 t) , 每年报废和拆解的汽车 (美国1 000万辆, 日本500万辆) 及大量的家用电器 (日本年报废1 500万件) 已成为再生铝取用不尽的原料来源。汽车用铝高达90%甚至95%的再生率, 建筑用铝材达85%的再生率以及铝饮料罐基本上实现了铝再用的闭路循环, 在原料供给上保证了再生铝产业的发展

我国在铝加工生产过程中如电线电缆、铝材和铝合金生产中直接利用的废杂铝每年约有30×104 t, 再生铝的产量仅20×104 t左右, 其中上海新格有色金属公司再生铝的产能已达13.2×104 t, 其它多为乡镇企业, 技术水平和质量都比较低, 规模也小, 有巨大的发展空间。

总括说来, 全球使用的铝约30%取自再生铝。据2001年数据, 1988年全球再生的废杂铝为743万t, 而到1998年竟攀升到978×104 t (与表4数据不同, 包括直接应用的废杂铝) , 10年净增长31.7%。目前发达国家已形成完善的废杂铝收集、管理、分检和再生系统, 再生厂多为年产能力5 000 t至数万吨不等的中小厂, 规模在10×104 t以上的仅有26家, 其中美国有2家, 加拿大、德国、俄罗斯、匈牙利各有1家的产能在20×104 t以上

《图2》

《4 再生铝产业的需求市场》

4 再生铝产业的需求市场

21世纪是一个把解决生态、环保、资源循环利用、节能放在首要地位的世纪, 因此与之相关的交通运输、包装和建筑行业铝的需求将大幅度增加。估计到2030年铝的全球消费量将达到5 000×104 t, 其中 (2 600~2 800) ×104 t为原铝, (2 200~2 400) ×104 t为再生铝

铝的密度 (2.7 g/cm3) 约为钢的1/3, 其比强度和防撞性能 (吸收冲击的能力) 均为普通碳素钢的2倍, 也就是说, 1 kg铝在汽车上可代替2 kg钢。同时每使用1 kg铝在车的使用年限内可减少9 kgCO2的排放, 并通过减轻车重明显提高燃油效率。汽车车重每减轻10%, 燃油消耗可降低6%~8%。据计算, 1辆使用140 kg铝的轿车, 只要行驶里程超过8.6×104 km (为汽车典型使用寿命的58%) , 在成本上即具有与钢材竞争的能力。铝的价格约为钢材的4~5倍, 但利用再生铝成本不到原铝80%的优势, 同时按汽车零部件单位体积的性能计算铝的实际成本, 为钢的1.5~2.5倍, 并综合考虑铝对全球生态的有益影响, 则基本上消除了铝价高造成的影响。目前通过提高再生铝在汽车零件制造中的占有率及自身的质量, 再生铝在与钢铁的竞争中取得了一定成功, 成为轻量化汽车日益重要的工程材料。

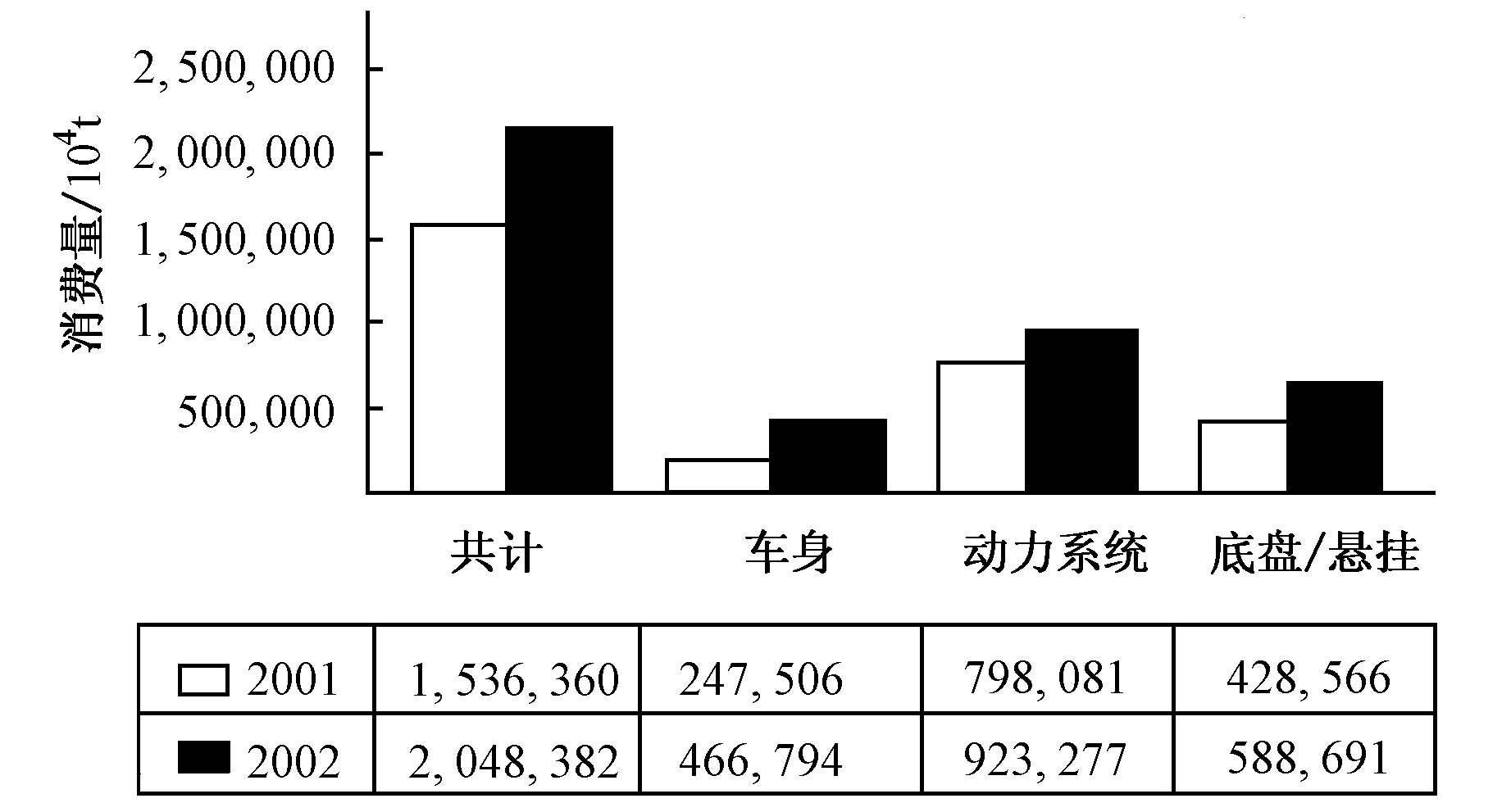

由于上述原因, 汽车制造等交通运输部门已成为铝尤其是再生铝最大、增长最快的需求市场。据美国铝业协会预测, 北美2002型轿车与轻型卡车的用铝量将从平均每辆115.5 kg提高到121.5 kg。加拿大铝业协会还预期北美每辆汽车铝的消费量到2010年将达到160 kg。按当前美国汽车制造业使用的铝约有63%为再生铝, 美国年产汽车1500万辆推算, 估计2002年美国汽车制造再生铝的用量当在115×104 t以上。欧洲汽车工业铝的总消费量现为120×104 t, 原铝占1/3;再生铝占2/3, 为80×104 t。预计欧洲2006年铝在轻型车中的用量将达到205×104 t, 再生铝消费量的 少为120×104 t, 其中69.5%为铸件, 17.8%为薄板材, 5.3%为锻件 (图2) 。预计今后10年内欧洲铝的总消费量将上升到230×104 t, 再生铝用量至少将达到153×104 t。

日本汽车行业使用的铝估计77%为再生铝, 目前用量估计已近100×104 t。

在汽车中, 再生铝多以铸件的形式代替铸铁件用于驱动系统, 如发动机机座、汽缸盖、进气管、铸铝活塞、变速箱、转向轮、车轮轮毂及悬挂系统、后行李箱盖、保险杠、挡泥板等。福特汽车公司正在大幅度增大全铝V-6型发动机的生产, 估计将导致再生铝需求的同步增长。福特生产的Ford P2000轿车与豪华型Lincoln LS型轿车分别使用186kg和204kg铝, 使车重减轻到只有传统钢制底盘车的一半。通用汽车公司也增加了轿车的用铝量, 计划在3~8年后将每辆车的含铝量大幅度提高到386 kg, 50%为薄板, 35%为铸件, 12%为挤压件, 3%为锻件。

在当前铝的需求市场中, 增长主要集中在工程型材、高强薄板与原锭特别是车辆结构件四个方面, 尤其是后者给再生铝带来了空前的机遇。

包装行业尤其是饮料罐的生产是再生铝的第二大需求市场。美国99%的软饮料及100%的啤酒均使用铝制易拉罐, 自1998年铝罐产量突破1 020×108个以来, 其年产量始终保持在1 000×108个居高不下, 每年需耗用约140×104 t铝, 西欧年产170×108个, 年耗用铝25×104 t, 日本1999年生产铝罐的用铝量达275 751 t。在铝罐生产中, 美国有62.1% (2000年为86×104 t) , 西欧有41%, 日本有78.5%使用了再生铝。

铝罐的回收与再生是一个高效益的产业。仅2000年美国的再生厂家就从旧罐 (UBC) 的再生中获得12亿美元的收益。由于技术上已解决了旧铝罐的循环再用问题, 美国市场上每3个铝饮料罐就有2个是再生得来的。罐用铝合金不被降级使用, 保持其自身的价值, 是一项了不起的冶金成就。得当的环保措施, 完善的再生基础设施, 已使美国从旧罐收集、处理、熔炼、加工到制成新罐、装罐及放入零售商的货架只需要2个月的时间, 效率之高令人瞠目。

从整个再生铝需求市场特别是典型的美国对铝的需求市场看, 运输业居首位, 占整个市场的35%公共汽车、卡车、轿车、拖车等每辆车再生铝的平均用量均会明显增加。美国2000年铝铸件需求量约190×104 t, 其中大约一半为再生铝。估计2003年和2009年其铝铸件的需求分别增至195×104 t和260×104 t, 再生铝的比例将大于50%。铝在运输业的需求增长率为3.5%。

容器和包装行业居美国铝市场的次席, 占铝需求的22%。美国包装行业铝的消费量约200万t, 除铝箔外, 铝饮料罐的消费量约140×104 t, 其中约100×104 t为再生铝。铝对食品、饮料的惰性、保护作用及轻便易运输、易回收再生的特性, 使再生铝在发达国家的包装材料中处于优势地位。但铝在容器和包装行业的需求增长率由于受树脂、塑料类和纸制容器的挑战目前只有1%

《5 再生铝产业的发展方向》

5 再生铝产业的发展方向

《5.1实施规模经济是再生行业发展的主流》

5.1实施规模经济是再生行业发展的主流

近年来发达国家可再生的废杂铝数量日趋增多, 1987年和1997年全球废杂铝的贸易量分别高达611.8×104 t和636.7×104 t, 形成了颇具规模的进出口产业。大量可再生的物流及围绕汽车行业日趋发达的市场, 与专业化的再生工艺相融合, 造就了再生工业必然向规模经济发展。目前随着废杂铝价格的提高, 小规模的再生在盈利方面已不及原矿的采选与冶炼, 而通过

《图4》

《图5》

目前美国有14家再生铝厂的产能在10 万t/a以上, 仅它们的总产能就已经达到203×104 t/a, 这些大厂主要为Imco, Alcoa和Alcan等大公司所有。欧洲有210家再生铝厂年产再生铝200×104 t, 其中大部分为产能5 000t/a及10 000~20 000 t/a 的小厂, 估计不久将

《图6》

再生铝厂厂址向墨西哥、中国等环保和劳动成本低廉的国家转移, 产销的全球化已不可逆转。

《5.2再生铝厂的重组导致产品结构走向升级》

5.2再生铝厂的重组导致产品结构走向升级

大型汽车公司在全球范围内的

《图7》

铝合金约含20余种合金元素, 目前已形成7个系列, 数百种合金产品 (美国有170余个牌号, 俄罗斯有120余个牌号, 我国已近10种) , 其车、镟、镗屑及边角料, 尤其是多年前的废旧铝制品由于分拣选别困难, 没有严格的成分限制, 大多良莠不分以铸造合金的形式降级使用。

近年来欧洲提高了从混合废杂铝中分离单一品种废屑的能力, 已形成由115家重熔厂 (德、英、意、法、西依次为21家, 19家, 18家, 12家和8家) 构成的再生铝工业新分支, 用于生产挤压坯和轧制板坯。目前随着铝薄板和挤压件在汽车中用量的增长, 这些重熔厂已变得日益重要。美国1995年轿车和轻型卡车铝薄板的总用量为16.5×104 t, 到1999年已增长到20×104 t, 有人还设想通用汽车公司轿车的用铝量3~8年后将达到每辆386 kg, 其中50%为薄板材, 12%为挤压件, 3%为锻件, 铸件的占有比将下降至35%.从需求取向和技术上是否可行两方面, 都给再生铝工业带来了机遇与挑战, 因此产品结构重新定位与重熔厂的大行其道是理所当然的。

另外, 英国沃灵顿的一家重熔厂用150×104个废铝罐熔铸出27 t重的重熔二次合金锭 (RSI) , 用此锭坯再制造易拉罐专用薄板, 这表明作为原料原铝与再生铝不存在本质上的差别, 用再生铝批量制造变形铝合金在技术上可行

实际上, 再生工业的结构因所用二次原料的类型及消费者的类型不同而有着明显的差异。美国铝饮料罐的人均消费量是欧洲的10倍左右, 拥有全球最大的铝饮料罐市场, 每年投入铝罐生产的铝用量最高达到170×104 t, 因此制造重熔二次合金锭再制造易拉罐专用薄板, 缩短易拉罐用铝的循环再用时间, 成为再生铝厂的主要工作目标。目前薄板的质量已使每个易拉罐的重量下降到只有13.7 g左右, 也就是每磅铝可生产33.12个易拉罐。处理浮渣及生产铸造合金居美国再生铝产品的第二和第三位。原铝熔炼产生的白浮渣含60%~70% Al和20%~35% Al2O3, 再生铝熔炼时产生的黑浮渣含8%~13% Al和5%~40% Al2O3, 美国用等离子体炉等技术处理此类浮渣已获相当高的金属回收率

欧洲再生铝的产品结构没有美国明晰的三个不同部分, 除主要用于生产铸造合金外, 再就是制造钢铁工业用的铝脱氧剂, 有的再生厂还处理铝浮渣。近年来随着废杂铝数量的增多和分离出单一合金技术的改进, 增加了由废杂铝制造变形合金的尝试。

日本的产品主要是铸造与压铸、脱氧的再生铝合金锭, 也制造轧制用锭及铝母合金锭。汽车零部件占其销售额的80%, 另10%为制铝罐用的重熔二次合金锭。进入结构元件市场的产品很有限, 某些再生铝合金用于制造电脑软盘驱动器的固定框架

《5.3高技术推动了技术创新的洪流》

5.3高技术推动了技术创新的洪流

铝及铝合金由于成本与附加值高, 过去10年来开发了从废杂铝及铝浮渣中有效回收铝而对环境无害的工艺。目前正在开发的新工艺的目标在于降低运作成本, 提高金属回收率, 提高铝的质量, 加快运作循环与降低过程气体的排放。

当前各种品牌的废铝屑与用旧的铝制品混杂在一起, 通常只能以铸造产品的形式再生。铸造铝合金虽然对杂质允许含量高, 对成分限制不严格, 但将其中的废杂变形铝合金降级为铸造合金, 使许多高质量产品丧失了经济上的优势。

为此, 将经过成分分析后的高值废杂铝按单一品牌的形式分检出来, 就成为制造再生变形铝合金的先决条件。铝加工厂或半制成品制造厂产生的新废铝屑 (包括易拉罐) , 只要严格分类管理, 可直接供重熔厂使用。而多年积累的旧废杂铝或后消费废杂铝, 过去曾用变形热处理的方法将铸造与变形合金粗略地分开, 后来又发展了着色分检, 即利用化学腐蚀 (如15%NaOH溶液) 使不同牌号变形合金产生颜色差异, 对之进行处理、检测和自动分检, 该法的光学识别系统采用高性能彩色电荷耦合摄像机, 通过光学传感器技术实现颜色鉴别。

2001年初美国的汽车铝业联盟报道说, 采用激光技术能将铸造铝合金与变形铝合金分开, 特别是将各种变形铝合金彼此分开, 较之迄今必须手检慢而费时的分检过程更有利于批量运作。估计第一个工业规模的分检中心每年同时分析并分检454 t废杂铝。这是用高技术改造传统产业的典型范例。该技术叫做激光致熔光谱法 (laser induce breakdown spectroscopy, LIBS) , 原理是先用一个激光器烧蚀传送过来的废杂铝块 (件) , 净化其表面, 然后用另一个激光器将光束打在从传送带掉下来的废杂件的表面, 使材料小量蒸发, 产生小而高度发光的等离子云团, 再用发射光谱定量测出其化学成分。该技术能提高再生铝的附加值, 降低成本, 提高效率, 有可能大规模用于再生铝的预备过程。

在熔炼技术上, 目前为实现经济再生, 已形成了熔炼/燃烧系统、搅拌系统、金属处理系统和浮渣 (氧化皮) 处理与回收系统。熔炼用的主要炉型为反射炉 (尤其是双室炉) 和转炉, 也有使用感应炉的。反射炉是现代铸铝车间的主要设备, 某些炉型在特定环境中可获得400 kg/m2·h的炉膛效率。转炉则适于处理低品位的废杂铝及铝浮渣。

熔炼原铝产生的白浮渣含60%~70% Al, 20%~35% Al2O3, 在盐 (覆) 盖下熔炼废渣铝产生的黑浮渣含8%~13% Al, 35%~40% Al2O3, 45%~55%熔盐 (NaCl+KCl) 。为提取有价金属铝, 同时也为处理此种腐蚀性强且含灰尘的贻害环境的物质, 目前已在转炉内利用电弧等离子体技术处理白浮渣, 取得很好的效果。在实验室规模, 用600kW的此类等离子炉于780℃处理铝浮渣65 min, 每吨浮渣能耗375kW·h, 热能效率达75%, 铝的再生率达到94%。

对铝品位低不值得用高价手段提铝的黑浮渣, 日本人用小型高压釜 (200℃, 5 MPa) 将之转变为优质人造沸石, 主要用于制造洗涤剂。估计每20 t黑浮渣可生产3 t优质沸石, 而4A级的优质沸石每公斤售价约为23.5~25.2美元, 这对于年产40×104 t黑浮渣的日本, 又开辟了一条化腐朽为神奇的财路。

对于铝屑、铝箔等小尺寸在熔炼时易氧化的废杂铝, 以使用感应炉为宜。最近在反射炉上采用新技术, 也能有效地回收此类废杂铝屑。小尺寸废杂铝炉料表面积大、密度低, 为防止其强烈氧化倾向, 必须尽快地浸没在熔液之下。为解决小尺寸废杂铝的加料难题, 卡尔德 (Calder) 铝业公司开发了一种借助电磁搅拌器 (EMP) 实现电磁熔炼的系统。它利用电磁泵使液态铝在炉内循环, 使废杂铝避开直接火焰而在专用涡流器内熔化并在熔体表面下流动, 提高了金属回收率, 且在不用盐类助熔剂的条件下高效地再生。和静态金属熔池比, 由于加快了熔液循环, 使产能提高40%以上。目前欧洲的大型重熔厂如挪威的Hydro公司、奥地利的AMAG公司都在扩大EMP电磁熔炼的应用和再生铝的生产。

由于技术进步, 全球每年产生的100×104 t高含锌、仅适于供铸造和压铸用的废杂铝, 有望升级制成供变形铝产品用的再生铝。日本金属研发中心 (JRDCM) 开发的再生方法, 可望将铝中锌杂质的含量控制在0.1%以下 (在10~100 Pa的氩压下进行真空蒸馏) , 从而以与原铝相同的生产成本将生产铸造再生铝用的废杂铝转换为变形再生铝。

欧洲在这方面也做出了努力。德国莱茵费尔登铝厂已能从含铝量仅40%的家庭垃圾中生产出质量介于原铝与再生铝之间具有一定延性、可制造汽车油箱的再生铝。

Hydro公司实际上也正是依仗用废杂铝生产出质量同于原金属铝锭的技术扩大其在美国和欧洲的生产规模的。它在欧洲的重熔厂将形成年产30×104 t挤压的年产能力, 它在美国亨德森 (肯塔基州) 厂挤压锭坯的产能已达到9×104 t/a。

《6 展望》

6 展望

再生铝的产业规模已超过铜、铅等再生产业, 但表观再生比 (再生金属的总产量与该废杂金属总产量之比) 尚不及铅 (约60%) , 仅为33%。铝制品为使用年限长的耐用消费品, 其使用寿命一般为25年, 如果注意到再生的800×104 t铝中有40%系由旧废杂铝生产必须用5年前的世界产量作分母, 其再生比为67%这个因素, 可大略求出其真正的再生比为47%。这个数字表明, 铝的再生在全球范围内已是大势所趋, 我 们 应把握这个机遇, 顺应资源循环这个潮流, 重视发展再生铝工业, 提高铝的人均消费。

目前铝的年均需求增长率将保持3%左右的水平, 面对此种态势, 必须在原铝生产之外, 越来越多地依赖铝的二次资源。技术进步使传统再生铝产业的产品结构正在发生深刻变化, 围绕国民经济支柱产业之一的汽车工业的发展, 铸件和压铸产品的生产不断扩大, 促使将废杂铝提升到与原铝同等或几乎同等的水平并能大规模生产可供挤压和轧制的原金属级变形铝合金产品, 推动了重熔厂的发展。日本则更进一步, 大有把压铸和铸造级废杂铝制成变形再生铝之势。

本世纪由于钢铁工业发展的迟滞, 铝在金属材料中将成为最大的赢家, 估计到2030年世界铝的总消费量将达到5 000×104 t, 其中再生铝的产量将增长到 (2 200~2 400) ×104 t, 表观再生比将从目前的33%上升到44%~48%, 并可将金属铝的全球平均电耗从13 000 kWh/t下降到8 000 kW·h/t的水平, 从而会大大减少CO2的排放。

表3数据表明, 每再生1 t铝, 除节能256 GJ/t外, 还节水10.5 t, 少用固体物料11 t, 少排放CO2 0.8 t、SOX 0.06 t, 少处理废液、废渣1.9 t, 免剥离地表土石0.6 t, 免采掘脉石6.1 t。而800×104 t再生铝所带来的巨大生态、社会效益, 已不能用经济尺度来衡量, 实际上它已成为保护人类有限资源和能源, 保证社会可持续发展的绿色产业。

我国是铝的低消费国, 1999年金属铝的消费已增长到292.6×104 t (1999和2000年的原铝产量分别是259.8×104 t和260×104 t) , 但人均消费只有2kg/a。废杂铝的回收与再生在很大程度上依赖进口, 如1999年废杂铝的进口量为39.9×104 t, 而国内废杂铝的回收尚未建立起完善的网络和系统, 处于分散无序状态;再生熔炼厂却又多如牛毛 (达10 000家, 规模小、运作粗放、技术设施落后甚至原始) , 造成废杂铝再生产品的降级使用。再生铝的回收率低, 甚至靠牺牲环境换取利润。估计全国废杂铝的利用量介于 (40~50) ×104 t之间, 再生铝实际产量只有30×104 t左右, 远不能满足我国汽车制造、铝饮料罐、建筑型材等对再生铝的需要。估计, 我国利用国内废杂铝资源及国外进口渠道, 国外先进技术和装备, 完全有可能在近期建立起质量上符合国际规范, 产量可达60×104 t规模, 能满足国内需要的再生铝产业。

达到这一目标的关键还在于取得国家立法机构的支持以及政府在政策上的扶持和干预。俄罗斯1999—2000年, 4次连续将废杂铝的出口税增加到50%, 使废杂铝的收集、分检进一步升级, 保证了国内原料来源, 再生铝厂获得发展, 由废杂铝的出口转向到再生铝锭的出口。日本国会1997年通过的《容器与包装再生及消费品再生法》明令规定5种家电厂家与汽车制造厂对回收再生负有不可推卸的责任。这类法规有力地推动了日本再生产业的发展。

显然, 再生铝产业的发展是一个涉及经济、生态和社会问题的系统工程。自然资源的保护与再用, 能源节约, 保护环境及与之相关的技术进步和创新, 政府的环保法规与再生的组织管理, 群众环保意识与再生意识的提高等方面的问题都关系到我国再生铝产业的发展与前景。因此, 再生铝产业的发展需要多方面的努力, 除依法治国在有关法律的保护下取得发展外, 也需要群众在“以德治国”范畴内规范自身的社会责任感, 推动回收再生网络的形成与发展。

再生铝产业是一项绿色产业, 是一项保障我们这个人口众多、资源有限的泱泱大国在经济上可持续发展的产业。

京公网安备 11010502051620号

京公网安备 11010502051620号