位于长江中下游的安徽铜陵是世界著名的古铜都, 早在3000年前的青铜文化时期, 这里木鱼山地区的铜矿开采与冶炼就已具相当规模。金隆铜业有限公司的前身——铜陵第一冶炼厂, 是新中国于1951年建设的第一座炼铜厂。由于采用落后的鼓风炉生产工艺, 加之设备老化, 对环境造成了严重污染。硫回收率不到60%, 含SO2、NOx和粉尘的冶炼烟气遮天蔽日。昔日美丽的狼尾湖生态遭严重破坏, 鱼、莲藕含砷超标44倍, 铜超标84倍;周围的空心菜含砷、铅、铜分别超标35倍、21倍和40倍;儿童有89%患呼吸道疾病, 32%白血球下降。职工指甲含铜超常规76倍。并且, 含重金属离子的污水直接危害长江水质。

铜陵第一冶炼厂的环境治理已刻不容缓, 改造工程列入了国家“八五”重点项目。1994年, 在铜陵市中心广场竖起的“还铜陵人民以蓝天”的巨幅标牌, 赋与了金隆铜业有限公司和南昌有色冶金设计研究院 (NERIN) 这一历史的重任。

《1 闪速熔炼——清洁的生产工艺》

1 闪速熔炼——清洁的生产工艺

闪速熔炼是芬兰奥托昆普公司20世纪50年代初发明与工业化, 60年代在日本得到发展的铜、镍强化冶金新技术。主要优点是能很好解决SO2污染问题, 同时产量大、节能和劳动条件好。

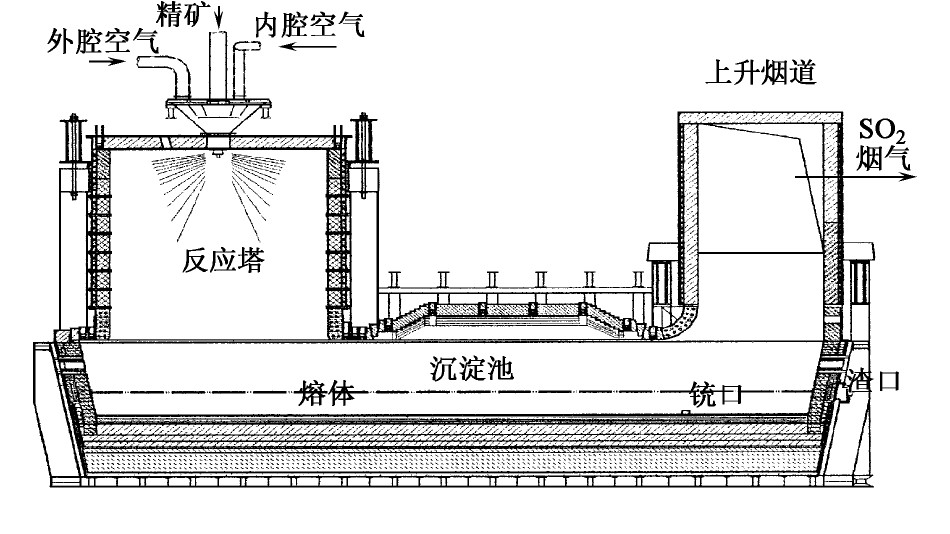

闪速炉简图示于图1。

粉状的硫化铜精矿从喷嘴高速喷入, 于反应塔空间呈具有极大比表面积的弥散状态, 并在强氧化性气氛和1400℃高温条件下, 只需2 s的瞬间, 就可完成熔炼的化学反应过程, 而以前传统的炼铜工艺则需要几个小时, 因此称作闪速熔炼。

闪速炼铜工厂原则工艺流程示于图2。

含铜品位15%~50%的铜精矿和造渣熔剂经过配料后送深度干燥, 使物料含水低于0.3%, 然后经设在闪速炉反应塔顶部的精矿喷嘴喷入炉内, 工艺氧气和作为辅助热源的燃料也同时送入。铜及铁的硫化物经过氧化反应和交互反应产出含铜品位50%~65%的铜锍, 并在反应塔下部的沉淀池中与炉渣澄清分离。铜锍送PS转炉进一步吹炼得到含铜大于98%的粗铜, 粗铜再经阳极炉火法精炼及电解精炼得到含铜品位在99.99%以上的电解铜产品。含铜约1%的闪速炉炉渣经电炉贫化或运送选矿厂处理。温度大约1400℃的含SO2浓度20%~30%的冶炼烟气经设在沉淀池尾部的上升烟道进入余热锅炉以回收蒸汽, 然后送烟气制酸系统, 经过净化、转化、吸收等工序最后生产出硫酸。

《图2》

图2 铜闪速熔炼工艺流程

Fig.2 Flowsheet of copper flash smelting process

为改变我国炼铜工业的落后面貌, 1978年国家拨款 1.2×108美元从日本和芬兰引进了一套年产铜9×104 t的闪速炼铜设备, 1985年在江西贵溪建成了我国第一座闪速炼铜厂。

贵溪冶炼厂工程的贡献在于使我国铜工业实现了重大的技术跨越, 奠定了我国闪速冶金的技术基础, 为解决SO2环境污染问题提供了优秀的样板。

然而, 从1978年贵溪冶炼厂技术引进后的20年间, 这个先进的炼铜技术一直未能在国内得到推广。主要原因是闪速熔炼工艺含有多项复杂的技术, 设备国产化难度大。在该引进项目中, 含专利42项、专有技术143条。如果再重复进口一套, 在金隆建设时国外报价9×108美元。因此, 国内多数炼铜厂基本上仍然保持着原来的技术状态, 如铜陵第二治炼厂;或寻找其他引进技术, 如湖北大冶冶炼厂、山西侯马冶炼厂; 或关闭, 如沈阳冶炼厂等。我国铜工业的整体技术水平未能得到全面的提升。

《2 ”冷风“闪速冶金技术背景》

2 “冷风”闪速冶金技术背景

由于闪速熔炼必须在瞬间完成冶金反应过程, 因此“热风鼓风”一直被认为是实现闪速冶金必不可少的条件, 同时也是节能的重要手段。国内外闪速冶金工厂使用的热风温度一般为200℃~1100℃, 我国贵溪冶炼厂是450℃。

然而冶金工厂的热风制备, 无论是采用考贝式热风炉还是蒸汽式换热器, 其系统都是十分庞大, 且投资高。因此, 取消热风, 实现“冷风”直接冶炼成为世界闪速冶金界重要的研究课题。所谓“冷风”是相对热风而言, 实为常温鼓风。美国玛格玛铜业公司圣·马纽尔冶炼厂是最早实施冷风冶炼的工厂, 但存在以下2个未能解决的技术难题

为冷风冶炼开发的“单向进风中央精矿喷嘴”存在严重气流偏析。又由于送风含氧浓度的提高, 导致了反应塔衬砖的剧烈损伤, 严重时3~5个月炉壳即发红, 必须停料热补。同时还经常由于炉内压力的反常引起供料系统流态化故障。其间采取过在喷嘴中加设导流板等多项措施, 但效果均不显著;采用冷风后, 化学反应速度减缓, 反应塔下生料严重, 沉淀池形成炉瘤, 余热锅炉粘结。工厂生产不稳定, 作业率低, 经常处于半负荷运行状态, 设计能力是年产铜30×104 t, 而1998年和1999年产铜量均仅14.5×104 t, 2000年工厂关闭。

《3 常温变量喷射—动力波洗涤闪速炼铜技术》

3 常温变量喷射—动力波洗涤闪速炼铜技术

NERIN和铜陵有色金属公司的科技人员合作, 在深刻消化、吸收世界各铜、镍闪速冶金工厂技术, 特别是我国贵溪和金川引进技术基础上, 瞄准世界闪速冶金在向更高阶段发展所存在的技术难点和研究动向, 从理论和应用技术两方面合作开展科学研究, 完成了常温变量喷射——动力波洗涤闪速炼铜技术课题的研究, 实现了闪速炼铜工艺上的创新和相应工业装置的研制, 并及时将研究成果向金隆工程全面转化。1996年, 我国第一座冷风闪速炉在金隆铜业有限公司建成, 并在之后的生产中取得了显著经济效益和环境保护效果, 为我国和世界闪速炼铜技术的进步做出了贡献。

常温变量喷射—动力波洗涤闪速炼铜技术有以下6项技术创新:

提出并论证了冷风冶金节能新概念;

攻克冷风冶金工业应用技术难点, 在中国首次实现稳定的冷风闪速熔炼;

研发烟气双级组合动力波洗涤技术和装置, 并在中国首次工业应用;

研发闪速炉新型冷却保护体系, 减少铜水套数量1/3;

发明阀控减重计量装置, 解决了炉料检测技术难题。并对计算机在线控制数学模型有重要改进;

首次实现主体设备国产化, 大幅度降低建设投资。

《3.1冷风节能论点的提出》

3.1冷风节能论点的提出

为实现节能冶金, 运用NERIN开发的闪速冶金FSCC软件, 对闪速冶金过程的燃料品种、生产规模、铜锍品位、富氧浓度、送风温度等在不同工艺条件下的能源结构做了系统的计算机模拟研究, 发现了冷风比热风节能的规律, 1996年在国际上发表了“闪速冶金过程能源结构优化”论文

送风温度与能源消耗的关系示于表1和图3。

表1 闪速熔炼送风温度和能源消耗

Table 1 Blowing air temperature and power consumption for flash smelting

《表1》

送风温度 / ℃ |

25 | 200 | 400 | 600 | 800 | 850 |

工业氧气 / Nm3 ·h-1 |

7944 | 7308 | 6290 | 4955 | 2960 | 2059 |

重 油 / kg·h-1 |

1189 | 1204 | 1228 | 1260 | 1306 | 1327 |

能源消耗 /Mj·t-1 |

7194 | 7494 | 7975 | 8713 | 9868 | 10294 |

能源成本 / USD·t-1 |

23.2 | 23.9 | 24.9 | 26.5 | 29.0 | 29.9 |

Fig.3 Blowing air temperature and power consumption for copper flash smelting

《3.2冷风冶炼工业技术》

3.2冷风冶炼工业技术

针对国外冷风冶炼在工业应用上存在的技术难点, 在以下关键环节取得了突破:

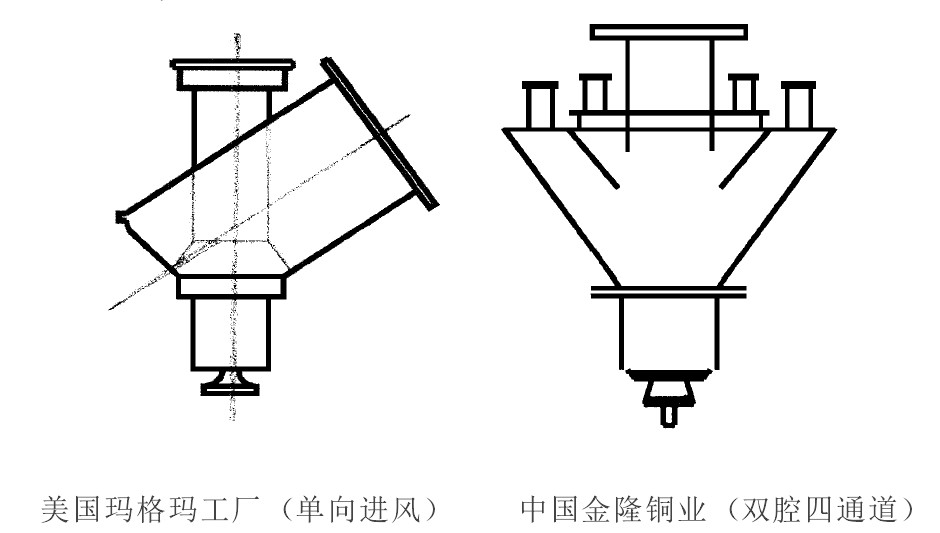

1) 通过对玛格玛工厂实地考察与研究, 查明了单向进风中央精矿喷嘴产生气流偏析的原因, 并基于流体动力学原理, 提出了多向进风和降低供风压力的改进设计。

与玛格玛工厂单向进风中央精矿喷嘴比较, 金隆铜业精矿喷嘴的改进示于图4。

新结构的喷嘴在送风量和供料量上都实现了可变量, 调节幅度为70%~130%。

2) 1997年4月至10月, 完成工业性技术攻关, 在精矿干燥度控制、供料系统密闭与保温、减少炉料储存时间以及供风压力等方面作了多项试验, 成功解决了下生料、炉衬损伤、流态化等重大技术难题。闪速炉烟尘发生率从初始的11%降至6%以下, 在铜锍品位高于60%条件下, 弃渣含铜在0.62%以下。

《3.3烟气双级组合动力波净化技术与装置》

3.3烟气双级组合动力波净化技术与装置

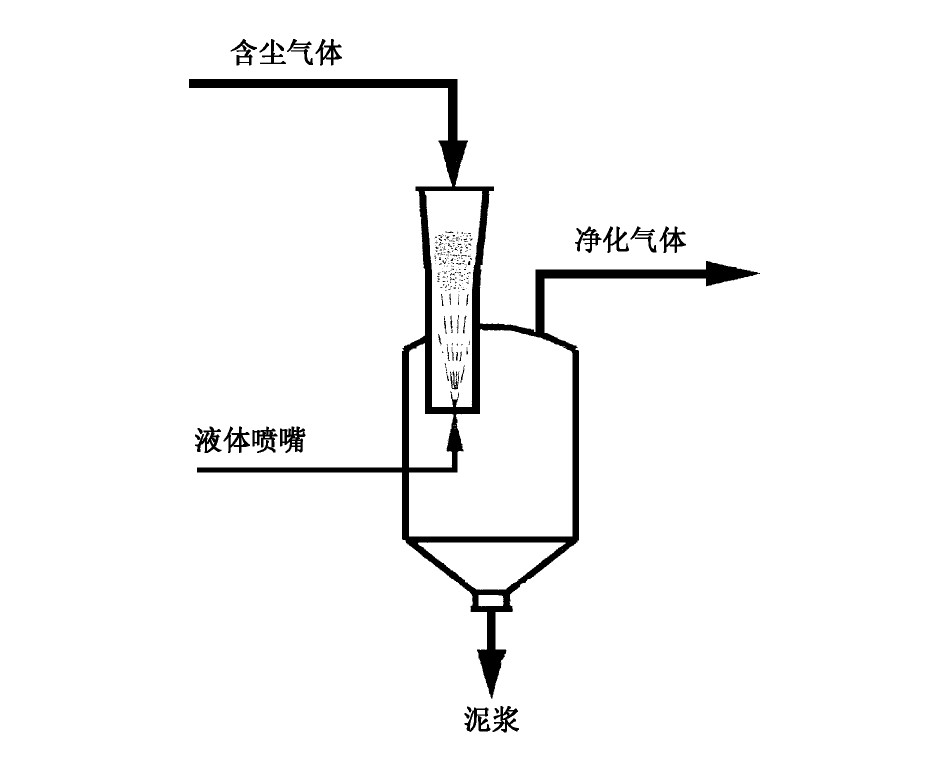

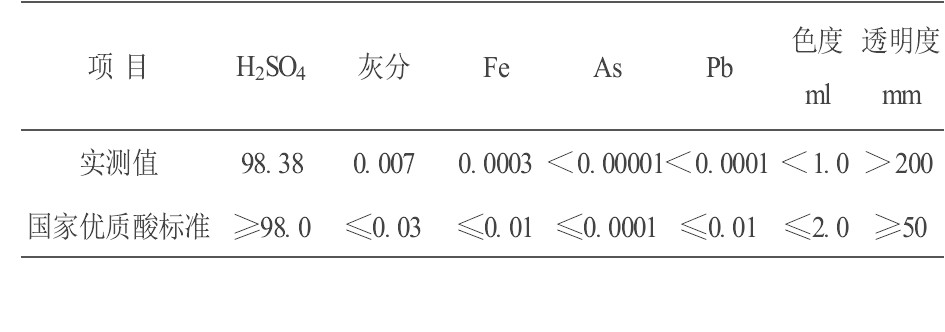

由于含砷、锑、铋等挥发性杂质的铜原料日趋增加, 烟气系统冷凝产出类似于纳米的微细粉尘。同时对于采用转炉吹炼的工厂, 混合烟气具有大气量 (15×104 Nm3/h) 、大波动 (50%~150%) 和高含尘 (10 g/Nm3) 的特点, 因此烟气的净化是国内外炼铜厂所共同存在的技术难题。基于如图5所示的动力波原理研发的世界首座双级组合装置与国外用于稳定气流的多级串联式动力波装置比较, 具有气体阻力小、适应性强、砷氟脱除率高以及采用FRP材质造价低等优点。烟气净化指标和硫酸质量示于表2和表3。

《3.4闪速炉冷却保护技术》

3.4闪速炉冷却保护技术

通过对冷风闪速炉反应塔焦点区漂移特性以及冲刷腐蚀规律的研究, 运用闪速冶金FSCC软件, 对闪速炉温度场与流体场进行计算机模拟计算, 实现了闪速炉反应塔、沉淀池以及上升烟道炉型、尺寸和立体冷却体系的优化。将反应塔铜水套从通常的10层以上减为7层, 减少了热损失以及冷却水用量, 并大幅度降低闪速炉造价。

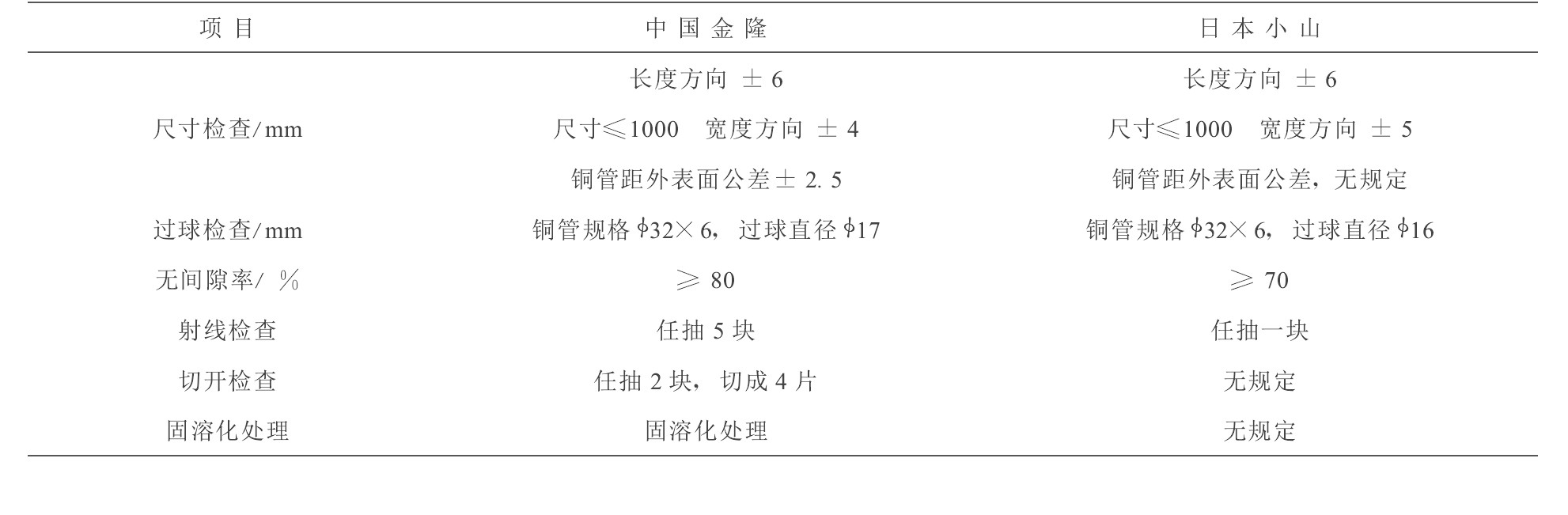

研发闪速炉冷却元件无间隙铜水套, 无间隙率达到80%, 质量标准高于国外70%的要求。一般反应塔的砌砖, 即使是在热风和10层水套条件下, 经数月即被侵蚀至80 mm以下。而金隆铜业砌砖厚300 mm的反应塔在运行3年后采用炉体钻孔法所进行的测定结果表明, 余留砖厚仍达130 mm。

金隆铜业无间隙铜水套质量标准主要项目示于表4。

《3.5发明阀控减重计量装置和对数学模型的改进》

3.5发明阀控减重计量装置和对数学模型的改进

由于闪速熔炼属于强化冶金过程, 对生产的控制要求准确和实时, 当前, 在世界闪速冶金计算机在线控制领域有二项技术难点:

1) 闪速炉投料量测定技术。精确的投料量数据是最基础的工艺参数, 但它的采集由于存在连续流以及日流量达数千吨, 加之物料情况复杂, 因此该计量装置的开发难度大。在金隆工程之前, 日本东予工厂等国内外实施计算机在线控制的闪速炼铜厂均是采用冲击式粉体流量计, 由于故障率高, 基本上处于停用状态, 致使在线控制无法正常运行。

如图6所示, 开发的阀控减重计量装置解决了在连续流条件下粉状物料重量精确测定以及信息在线传输的技术, 检测精度达到±0.5%, 比以前提高约1倍。

图6 阀控减重计量装置

Fig.6 Valve control weight reducing metering device

1—料位开头; 2—缓冲料斗; 3—放料阀; 4—传感器; 5—料位计; 6—干矿仓; 7—埋刮板机; 8—平台秤; 9—传感器; 10—控制柜; 11—工业计算机

2) 在线控制数学模型。闪速冶金是一个多空间、多元素同时发生化学与物理变化过程的复杂高温体系, 因此, 建立尽可能符合客观的数学模型是准确计算质平衡与热平衡的前提。基于国内外铜、镍闪速冶金工厂大量生产数据以及对控制偏差的分析, 经数学回归处理所研发的“金隆数模”在实现铜锍品位、铜锍温度及炉渣成份在线控制上有下述改进:

配料引入Fe/SiO2计划值, 建立与目标值的反馈模块;

对时间滞后, 提出干矿组成变更时刻概念;

增加铜锍品位目标值与计划值并列控制通道;

对铜锍品位修正项引入氧效率概念;

建立氧—空气三种调节模式;

铜锍温度与烟气温度修正项整定;

引入烟尘飞散比率概念;

建立Fe3O4—氧分压概念。

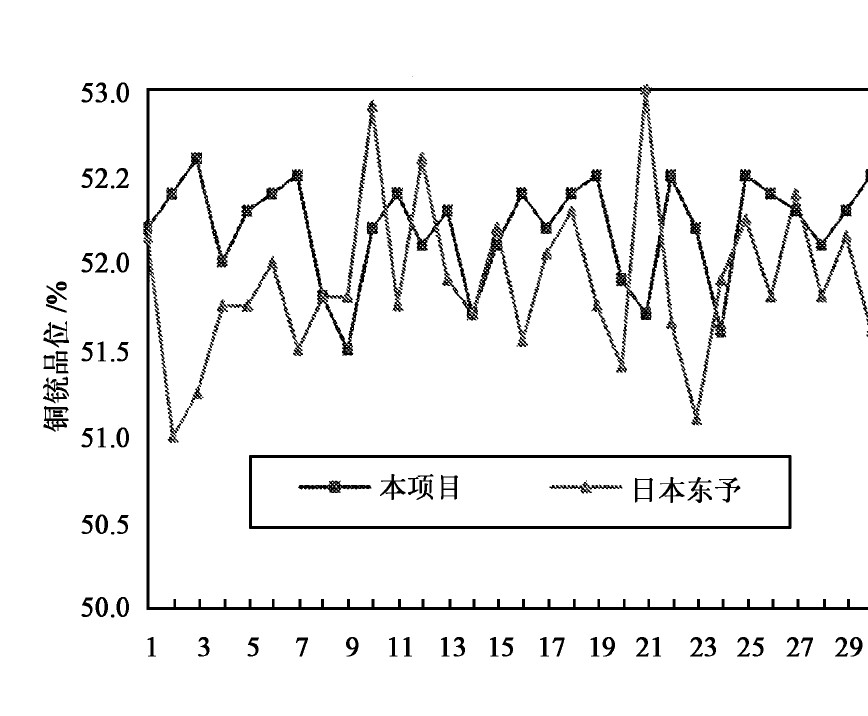

炉渣成分Fe/SiO2值人工与在线控制精度对比曲线示于图7, 铜锍品位控制精度和日本东予工厂的比较示于图8。

《3.6主体工艺设备实现国产化》

3.6主体工艺设备实现国产化

金隆工程包括精矿配料、载流干燥、闪速炉、炉渣贫化电炉、大型PS转炉、回转式阳极炉以及烟气动力波装置等最重要工艺设备都是中国制造。全厂各类设备约6450台套, 国产化率90%以上, 表5列出了该厂进口的主要设备、配件和材料。

由于主体设备的国产化, 金隆项目决算投资仅20×108元人民币, 大约只及进口设备和其他费用总和的1/5。

1998年, 我国闪速炼铜技术和设备成套输出伊朗, 使我国铜闪速冶金技术和设备从进口国转变为出口国。

《4 冷风闪速冶金在我国的实施和发展》

4 冷风闪速冶金在我国的实施和发展

《4.1冷风闪速冶金在金隆铜业的实现》

4.1冷风闪速冶金在金隆铜业的实现

安徽金隆铜业公司是采用常温变量喷射—动力波洗涤闪速炼铜技术的首家企业, 设计年产电解铜10×104 t, 硫酸37.5×104 t。经34个月建设, 于1996年12月闪速炉点火升温, 1997年4月投料试验, 1997年11月正式投产, 1998年5月达到设计指标, 1998年10月通过国家环保验收, 1999年项目获国家优秀工程设计金奖, 2000年10月电解铜通过伦敦LME A级注册。 至2002年4月, 金隆工厂已稳定运行5年。目前电解铜年产量己达15×104 t, 并规划用同一台闪速炉, 将铜产量再进一步提高到40×104 t以上。

金隆项目取得了显著效益:

与该项目国外报价比较, 工程投资降低54×108元。

每年减少SO2排放量4×104 t;

每年节约标准煤1.57×104 t;

每年降低生产成本2.3×108元;

每年新增产值23×108元, 新增利税3.5×108元。

表征我国冷风闪速炼铜技术业已达到世界先进水平的主要指标是:

硫控制率99% , 硫至硫酸的利用率97%;

工厂作业率高于97% ;

每吨铜熔炼综合能耗200 kg标准煤 ;

计算机在线控制在线率超过99%, 铜锍品位标准偏差0.36;

电解铜品位高于99.9937%, 质量通过伦敦LME A级注册;

至电解铜实物全员劳动生产率300t/人·年, 货币全员劳动生产率约50万美元/人·年

金隆铜业2002年主要生产业绩示于表6。

《4.2冷风闪速冶金在贵溪冶炼厂的发展》

4.2冷风闪速冶金在贵溪冶炼厂的发展

江西贵溪冶炼厂是中国目前规模最大的闪速炼铜厂, 由NERIN总包设计的一期工程年产铜9×104 t, 采用450℃热风。1989年通过富氧鼓风技术改造将产量提高到了11×104 t。

工厂第二期工程目标是年产铜20×104 t。江西铜业公司和NERIN经过对冷风和热风两个关键性技术方案的反复比较, 1996年6月, NERIN编制了二期工程实施方案设计书, 最后确定对原闪速炉实行冷风改造的方案。1999年10月二期工程建成投产, 原有进口的热风制备系统也同时停止了运行。与热风方案比较, 节约工程投资4×108元。目前工厂生产顺利, 达到了预期目标。

2002年6月, 贵溪冶炼厂年产矿铜30×104 t的第三期工程在原闪速炉上再次改造成功, 将我国单台冷风闪速炉产能从10×104 t级提高到30×104 t级, 并实现了不停产改造。它标志着我国冷风闪速熔炼技术实现世界级规模化。

贵溪冶炼厂进一步的发展目标是50×104 t, 届时, 将成为世界特大型炼铜厂之一。

《5 展望》

5 展望

以冷风冶炼和双级组合动力波洗涤为主要特征的我国闪速炼铜技术已居于世界前沿。今后, 从增强企业国际竞争力考虑, 发展目标是进一步规模化和国产化。单台闪速炉年产矿铜能力可望达到50×104 t以上, 但有3项新的关键技术需要解决:

1) 日喷射物料能力达5 000 t以上的新型精矿喷嘴。江西有色冶金工程技术研究中心研究中的多腔涡旋式精矿喷嘴是值得关注课题之一。如果成功, 不仅在处理能力上将有重大突破, 并可能使闪速炉反应塔高度从目前的7~8 m降低至4~5 m;

2) 高熔点、高导热性能的闪速炉冷却水套以及新型闪速炉炉体结构;

3) 取代 PS转炉的新工艺。PS转炉不仅是炼铜厂SO2低空污染很难克服的污染源, 并且当闪速炉年产铜能力超过30×104 t时, 转炉吹炼工艺的不合理性愈加显现, 成为工厂发展的瓶颈, 它的淘汰只是时间问题, 因此需要寻求取代PS转炉的合适工艺。芬兰奥托昆普公司开发的闪速吹炼技术是一个很好的选择。NERIN提出的闪速炉熔炼—白银法侧吹熔池吹炼以及闪速炉熔炼—三菱法顶吹熔池吹炼的组合方案也是十分有发展前景的新工艺。

京公网安备 11010502051620号

京公网安备 11010502051620号