《1 前言》

1 前言

旋转锻造(简称旋锻)成形是一种减小金属棒料或管料截面直径的自由成形方法,它以2个或多个锤头部分或全部地环绕于要减小的坯料,在绕其转动的同时进行径向的下压进给,使坯料受压缩而按模具型线成形和沿轴向流动[1] 。与传统的切削加工相比,旋转锻造具有以下优点:锻件力学性能增强,表面硬度增加;锻件的纤维流线连续,表面的附加应力使得锻件的抗弯强度有所增加;加工速度快,用料省[2] 。

旋转锻机起源于 20 世纪 40 年代[3,4] ,其后旋锻设备和工艺在欧美迅速发展。截至目前,旋锻机设备多采用普通交流电机提供锻打主动力源,对于锻打模具行程的控制多采用普通电机或液压驱动结合的间接位置反馈的半开环控制。该控制方法在工件直径变化不大的场合能达到较好的锻模位置控制精度,当工件直径变化较大、进料速度快时,该方法往往难以满足精度要求。

随着大功率伺服技术的进步,大功率伺服电机被逐渐用于锻压设备以精确控制模具行程。伺服控制可以较容易地实现复杂的行程曲线,从而完成传统设备无法达到的成形效果,同时可提高生产效率,降低能源消耗[5] 。本文结合现有旋锻设备的特点,采用伺服电机实现其模具行程调节,从而提高旋锻设备的加工精度和响应速度。

《2 旋锻机工作原理及其特点》

2 旋锻机工作原理及其特点

旋锻机的基本原理如图1所示[6] 。旋锻主轴和外圈同心安装,在旋锻主轴的前端有一定数量的导槽,根据要求的不同可以是2个、3个、4个或是6个,与导槽相同数量的模具和锤头装在其中。模具与锤头之间有可沿轴向运动的楔形块,用以调整模具的位置。多个精密加工的滚柱安装于主轴和外圈之间。滚柱保持架用于固定滚柱的相对位置,并可根据滚柱的位置相对旋转。

《图1》

图1 旋锻机工作原理

Fig.1 Principle of rotary swaging

以主旋转运动的特征来分,旋转锻造机可以分为心轴式、轮圈式和滚筒式。其中心轴式旋转锻造机的外圈固定,旋锻主轴连同模具、锤头一起转动。当滚柱接触锤头的蘑菇形头部时,便开始了模具向工件轴心的锤击冲程。当滚柱离开锤头后,模具和锤头在离心力或弹簧力的作用下复位,完成一次锻打过程。轮圈式旋锻机的旋锻主轴固定,外圈转动。结合工件加持器的运动,此类锻机可成形非回转体零件。滚筒式旋锻机的外圈和旋锻主轴同时旋转,其转动方向根据加工工艺要求可以同向或反向。心轴式旋转锻机结构简单,但不适合加工截面尺寸大且形状为非回转体的零件。而轮圈式旋锻机在加工工件时为防止模具间隙而产生的飞边,工件必须单独旋转,所以该型旋锻机主要用来加工回转体表面。滚筒式旋锻机兼具以上两种锻机的优点,同时锻机的打击次数将提高50 %~60 %。本文所分析的旋锻机正是滚筒式旋锻机。

《3 伺服旋锻机旋锻头动力学分析及设计》

3 伺服旋锻机旋锻头动力学分析及设计

《3.1 伺服旋锻机旋锻头传动系统》

3.1 伺服旋锻机旋锻头传动系统

图2所示为伺服旋锻机旋锻头的传动系统。外圈和心轴由大功率交流电机驱动(图中未显示)。外圈作为旋锻机旋转部件的整体支撑,拥有较大的转动惯量和支撑刚度,在锻打工件的过程中能有效降低瞬时冲击对电机的影响。锻模的位置由伺服电机通过蜗轮蜗杆驱动的调整机构完成。该部件转动惯量和质量较小,整个机构的响应速度快。

《图2》

图2 旋锻头传动系统示意图

Fig.2 Transmission system of rotary swaging machine

《3.2 锤头的曲面轮廓》

3.2 锤头的曲面轮廓

由旋转锻造的基本原理可知,旋锻头外圈驱动滚柱、锤头、锻模与工件接触实现径向位移加载,加载时候的锻模速度、加速度等是由旋锻锤头工作廓线和圆柱滚子廓线共同决定的。旋锻锤头工作廓线的基本设计原则是保证锻造过程中旋锻模具的运动特性平稳性和连续性,避免出现剧烈的振动和冲击。旋锻模具径向运动主要由锤头的行程曲线来控制。

摆线运动的速度曲线和加速度曲线都是始终连续变化的,它没有刚性冲击,也没有柔性冲击,可用于高速重载的场合。摆线运动的行程曲线方程为

式(1)中,s(α)为旋锻锤头的径向行程量,mm,它是转角 α 的函数;α0 为行程内滚柱的最大转角,rad;h0 为旋锻锤头的最大下压量,本文设计为 2 mm。式(1)中第一个方程是升程曲线,第二个是回程曲线。

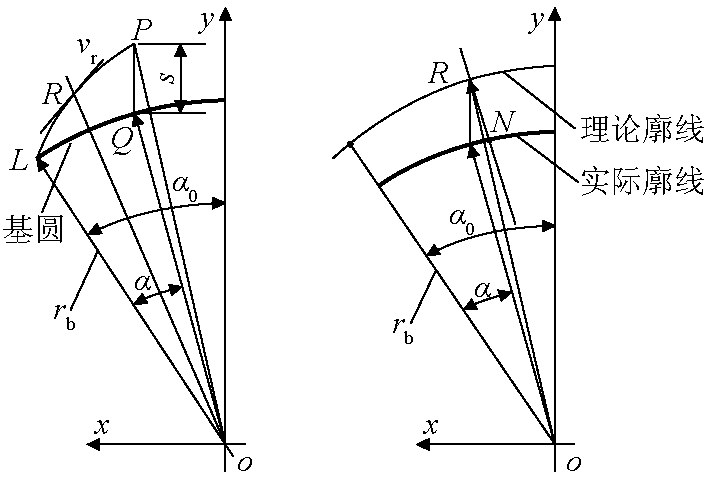

根据式(1),采用反转法确定旋锻锤头的理论廓线和实际廓线,分析计算模型如图3所示。以锤头的对称轴为y 轴、以锻机的回转中心为原点建立牵连坐标系。在该坐标系中旋锻锤头不动,圆柱滚子在下料锤头理论廓线的约束下反向运动。设圆柱滚子的初始位置为L 点,初始位置的矢径为基圆半径rb 。将滚子沿基圆顺时针方向旋转角度α 后,其运动考察点位于Q 点。以Q 点为出发点,作平行于y 轴的线段PQ 即行程s,P 点即为下料锤头理论廓线上的点。依此方法可得运动考察点的曲线轨迹LP 即下料锤头的理论廓线。考虑滚子直径,根据理论廓线可以得到锤头的实际廓线(见图3)。

《图3》

图3 锤头曲面设计计算模型

Fig.3 Calculation model of striker profile

结合锤头行程曲线方程式(1),运用反转法求解,可得到锤头实际廓线在笛卡尔坐标下的方程为

式(2)中, rb 为基圆半径; rt 为圆柱滚子半径。

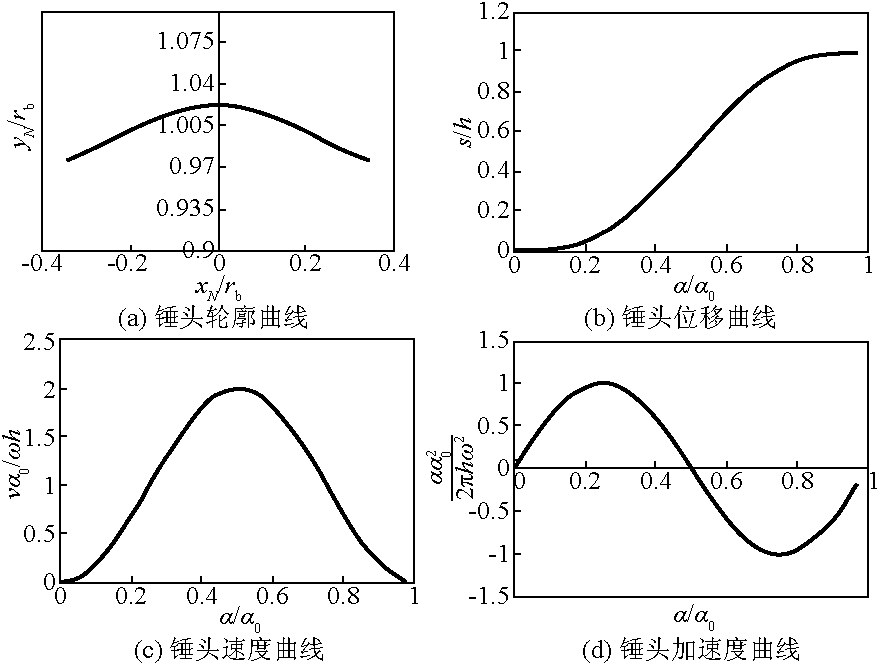

结合式(2)可得锤头的轮廓、位移、速度和加速度曲线,如图4所示。

《图4》

图4 锤头运动曲线

Fig.4 Motion curve of striker

《4 旋锻塑性变形过程特征及载荷分析》

4 旋锻塑性变形过程特征及载荷分析

《4.1 旋转锻造中金属的流动过程》

4.1 旋转锻造中金属的流动过程

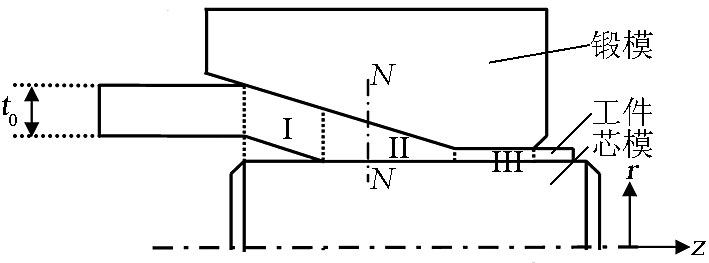

旋锻所加工的工件可分为棒料和管件,而管件的加工又分为带芯模和不带芯模两种情况。上述 3 个工艺类别中,受力最有代表性的是具有芯模的管类零件的旋锻成形,其成形过程如图5所示。根据零件材料在旋锻过程中的流动特点,可将管件的旋锻成形分为3个独立的区域:径缩区(I)、锻造区(II)和整形区(III)[7] 。

《图5》

图5 具有芯模的管类零件的旋锻成形

Fig.5 Forming process of rotary swaging with mandrel

根据锻模的圆锥进料角、锻模-工件摩擦力、芯模-工件摩擦力、轴向进给力和锻模长度的不同,工件材料可能向出料方向流动,也可能向进料方向流动,还可能同时向两个方向流动。因此,在大多数情况下,管件旋锻过程中存在着中性面(图 5 中的 N-N 平面)。处于中性面上的金属材料只有径向变形而没有轴向的流动,而中性面两侧的金属材料则在产生径向变形的同时也会产生轴向变形,即这些金属会产生远离中性面的流动。从理论上说,中性面可能会处于3个变形区的任何一个位置,但是,已经有文献证明,在绝大多数情况下,中性面都处在锻造区的某一个位置[7] 。

《4.2 确定旋锻机载荷的上限法模型》

4.2 确定旋锻机载荷的上限法模型

锻机所需输出的最大锻打力由其可加工的极限工件确定。由于旋锻成形是一个极为复杂的过程,因此常采用上限法确定载荷的最大边界。上限法的基本思想是设定若干个运动许可的速度场  ,该速度场连续且满足工件的位移边界条件和体积不变。根据该速度场计算的功率总是不会小于实际功率[9] ,该方法确定的载荷也总是大于或等于真实载荷,因此结果偏安全。为采用上限法并简化计算,本文计算基于以下假设:

,该速度场连续且满足工件的位移边界条件和体积不变。根据该速度场计算的功率总是不会小于实际功率[9] ,该方法确定的载荷也总是大于或等于真实载荷,因此结果偏安全。为采用上限法并简化计算,本文计算基于以下假设:

1)径缩区内管件的厚度保持为一个常数;

2)工件与模具之间的摩擦力均采用剪切摩擦理论来确定;

3)无外加的轴向力作用于工件上;

4)中性面位于锻造区内。

根据设定速度,上限法的基本能量方程可表达为[7]

式(4)中, 分别为塑性变形功率消耗、摩擦功率消耗、速度剪切功率消耗和外力功率消耗。

分别为塑性变形功率消耗、摩擦功率消耗、速度剪切功率消耗和外力功率消耗。

总功率除以锻模的径向打击速度 Vr 就会得到成形力的大小,即

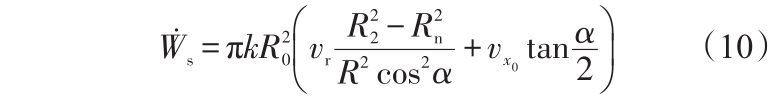

针对本文涉及的旋锻机,高速锻打最大可加工直径的硬质实心棒料时的载荷达到峰值,故确定最大载荷时只需考虑锻造区和整形区。同时为简化计算,忽略棒料加持器对锻压过程的影响。文献[8]研究了假定中性面位置的速度场后不同锻打区的功率消耗。整形区塑性变形功率分别为

工件与锻模之间在锻造区和整形区的摩擦功率消耗分别为

速度间断面上的剪切功率可简化为

式(6)~式(10)中,α 为锻模的圆锥角;Rn 为棒料在中性面上的外表面半径;R0 为棒料初始半径;R1 为缩区与锻造区交界面上毛坯外表面半径;R2 为进入整形区的外表面半径;  为材料成形的流变应力;vr 为模具平均锻打速度;m 为剪切摩擦系数;k 为塑性变形材料的剪切屈服强度;L3 为整形区长度;vx0 为锻打区进料速度。

为材料成形的流变应力;vr 为模具平均锻打速度;m 为剪切摩擦系数;k 为塑性变形材料的剪切屈服强度;L3 为整形区长度;vx0 为锻打区进料速度。

为确定中性面在锻造区中的合理位置,本文针对每一个锻打状态均计算中性面在锻造区中不同位置时的上限值,最小上限值所对应的位置即为该状态下中性面的最优位置,所计算的结果也更接近于实际。

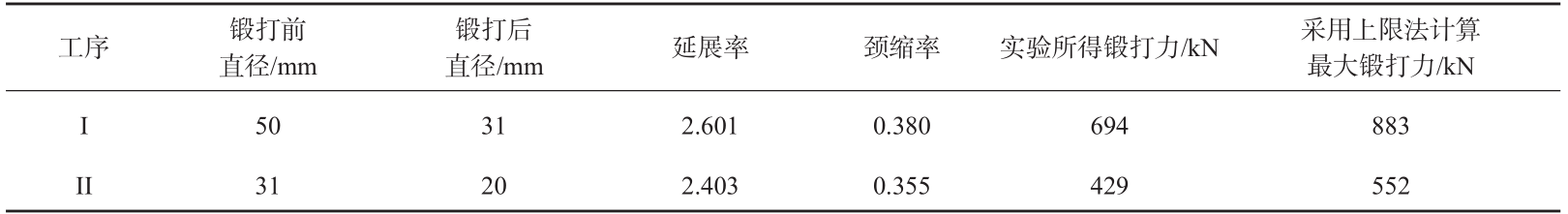

为验证以上计算公式的有效性,采用文献[9]中的实验条件,将利用上述方法计算后的结果与其实验数据进行对比。图6所示为中性面在锻造区不同位置时所计算的上限值。由图6可见,中性面在锻造区35 %时所得的上限值最小,取该值为此状态下的估计值。采用简化表达的上限法计算的最大锻打力均比实际试验值高约30 %,考虑到设备设计过程中的安全系数,该方法确定的最大载荷较为安全(见表1)。

《图6》

图6 不同中性面位置所对应的上限值

Fig.6 Rate of work vs. the location of neutral plane

《表1》

表1 采用上限法预测的最大锻打力与文献[9]中的结果对比

Table 1 Comparison between loads predicted by upper limit method and the experimental results of Ref.[9]

《4.3 旋锻机载荷的变化关系》

4.3 旋锻机载荷的变化关系

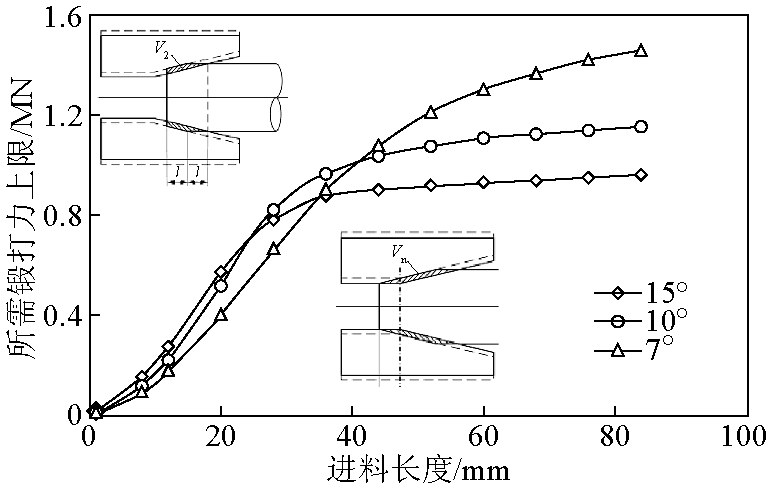

根据旋锻机设计需求,其负载极限工作状况如表2所示。计算过程中近似认为中性面始终处于材料进入锻造区部分的中间位置,这样假设的计算结果偏安全。将表2中的参数代入式(6)~式(10)中,求得不同变形区的消耗功率后代入式(5),求得所需锻打力在不同锻模圆锥角和锻打阶段的变化关系如图7所示。

《表2》

表2 旋锻机极限工况参数表

Table 2 Parameters of rotary swaging machine at extreme condition

《图7》

图7 不同圆锥角对锻打力上限的影响

Fig.7 Effect of different angles on load upper limit

由图7可知,工件的锻打力上限随着棒料进入模具的长度迅速增大,当棒料部分进入整形区后增大幅度降低,当棒料进一步伸入,其头部退出整形区后所需锻打力的上限趋向定值。锻模圆锥角越大,所需的锻打力的上限越低,然而由于大的角度使得材料在进入锻打区后有效应变和应变速率均较大,在锻造区表现为锻打力迅速增加,同时很快趋近于常数。同时,模锻角的度数增大时需要更大的送进力,因此根据加工工件的不同,模具角常用的范围为5°~15°。根据以上分析,本文所设计的旋锻机最大输出锻打力为1.5 MN。

《5 结语》

5 结语

1)旋转锻造的变形过程可分为径缩、锻造和整形这3个阶段。其整个锻造过程中材料利用率高,功率消耗小,作为一种高速、高性能、绿色环保的加工方法越来越被广泛地应用。

2)为进一步提高锤头在高速锻打过程中的响应速度和调节进度,提出了伺服直驱式模具调节机构,提高了针对截面半径变化复杂的工件锻造精度。

3)采用上限法确定了旋转锻机在锻造过程中所需负载的上限值。

4)基于摆动曲线设计的锤头的曲线,使得旋锻机运行过程平顺,噪音小。

京公网安备 11010502051620号

京公网安备 11010502051620号