《1 前言》

1 前言

随着器件特征尺寸进入纳米量级,以及新材料和新工艺的不断引入,纳米器件的特性和制备过程越来越呈现出两大特点:器件特性的统计规律明显加强;一些物理结构则达到了原子尺度。这些特点一方面对作为纳米科技主要测量和操作工具的扫描电子显微镜(SEM)、原子力显微镜(AFM)等的特性和测量准确度提出了更高的要求,需要研制各种典型纳米结构并进行量值溯源,以便对纳米测量仪器进行校准,实现纳米器件几何量各参数的精确测试表征。因此,典型纳米结构的制备就变得非常重要。另一方面,由于器件加工过程中受加工工艺和多种材料性质(如掩膜版材料、光刻过程中用的光刻胶材料、纳米结构中的多晶硅材料等)的影响,加工出的纳米结构用宏观几何量各参数不能准确甚至不能正确描述其特点,因此,典型纳米结构的制备及测量表征成为目前纳米制造和测量领域中的研究重点。

对于纳米结构的制备及测量表征,需要解决的问题主要包括纳米线宽、节距、台阶结构的制备,纳米结构测量与表征,高深宽比纳米结构侧壁几何参数测量技术的研究等。在所有的纳米测量需求中,线宽和膜厚的测量一直是两个最具历史推动力的领域[1] 。当前对这些问题进行系统研究,对于建立纳米典型结构的精确表征与计量方法,以及加速我国亚微米和纳米尺度的量值溯源体系的建立等有重要的意义。

《2 典型纳米结构的制备和表征》

2 典型纳米结构的制备和表征

在纳米器件中,典型的几何特征尺寸包括线宽、台阶、节距、粗糙度和斜率等。其中,粗糙度参数是影响纳米结构几何特征尺寸精度的主要因素。本文采用不同的加工方法制备纳米栅线结构、纳米单台阶结构和纳米多台阶结构等典型几何特征结构作为测量样品,并采用AFM、SEM等测量仪器对所制备的纳米结构进行测量、分析和表征。

《2.1 纳米栅线结构的制备和测量表征》

2.1 纳米栅线结构的制备和测量表征

2.1.1 纳米栅线结构的制备

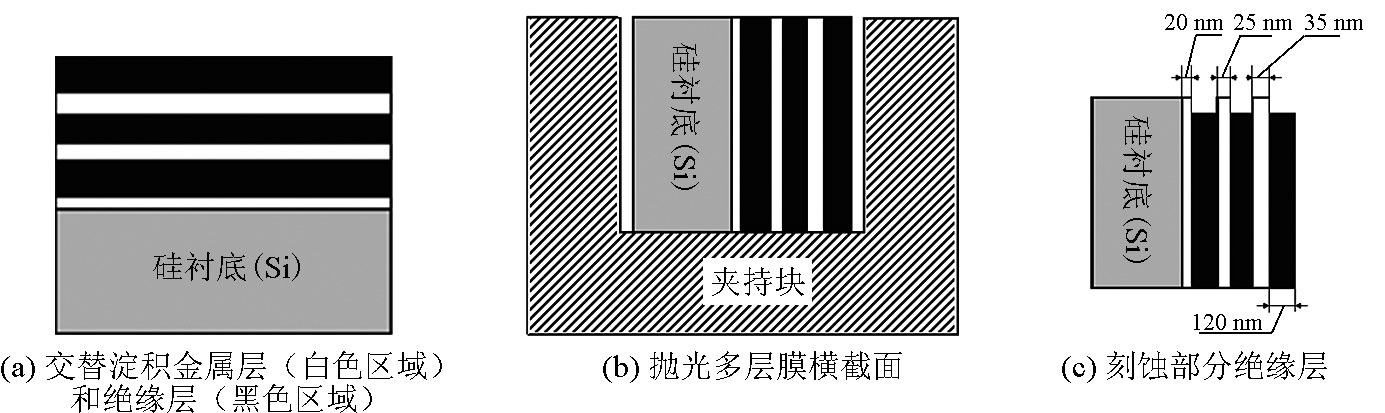

采用基于多层薄膜淀积工艺制备纳米栅线结构。首先在硅基底上交替淀积多层金属层和绝缘层,严格控制每层膜厚,形成厚度方向的叠层结构(见图1a),其中金属层膜厚等于所设计的纳米栅线的线宽;然后,将淀积有多层薄膜的硅片划片为具有一定规格的样片,对各样片的横截面进行金相抛光处理形成光滑的多层薄膜截面(见图 1b);最后,利用选择性湿法刻蚀或干法刻蚀技术刻蚀绝缘层材料,金属层膜即凸现出来形成了纳米线宽(或节距)结构(见图1c)。

《图1》

图1 基于多层薄膜淀积工艺制备纳米栅线结构

Fig.1 Nanolines based on multi-layer thin-film deposition process

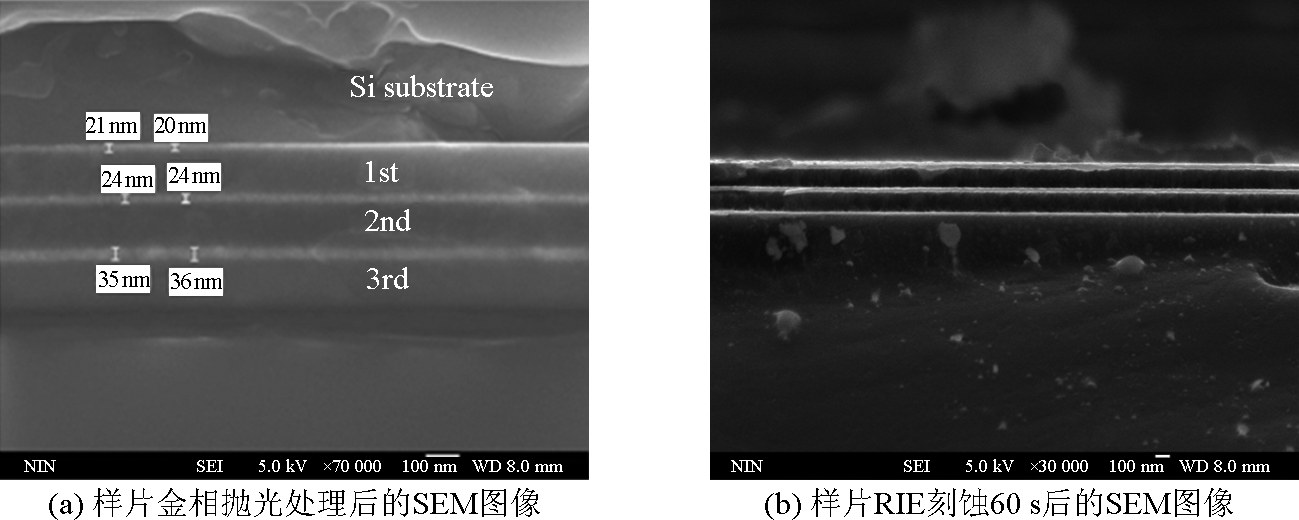

基于上述方法,采用反应离子刻蚀技术(RIE)制备得到了宽度分别为 20 nm、25 nm、35 nm,间隔为120 nm的纳米栅线结构[2] ,如图2所示。图2a为对样片进行金相抛光后的 SEM 图像,图 2b 为采用 RIE对样片进行刻蚀60 s后的SEM图像,可以看出栅线在几百微米长度范围内具有较好的线性度。

《图2》

图2 纳米栅线线宽的SEM图像

Fig.2 SEM images of nanolines width

2.1.2 纳米栅线宽度的质量分析

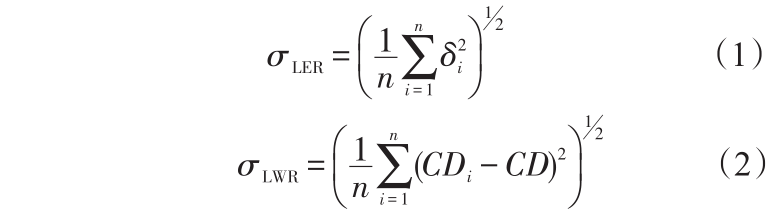

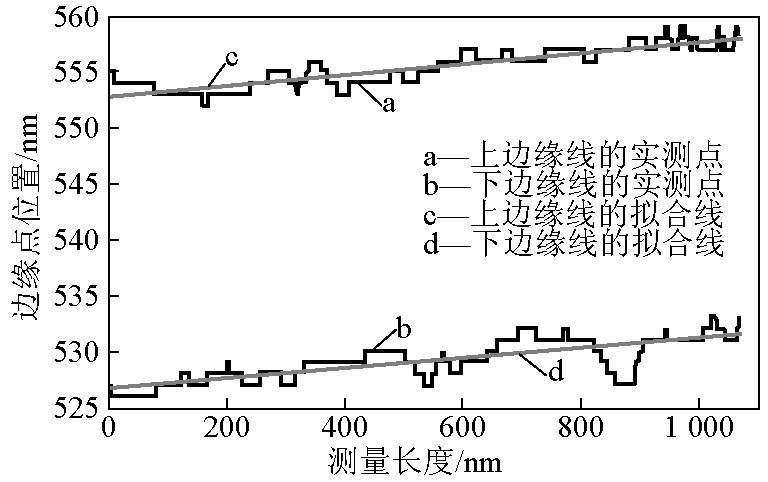

线边缘粗糙度(LER)和线宽粗糙度(LWR)是影响纳米栅线宽度质量的重要因素[3~6] 。LER 为一定评定长度上单侧线边缘的微观几何形状的变化量,LWR为一定评定长度上双侧线边缘之间(线宽)的微观几何形状的变化量,量化参数均为3σ。下面按照此定义对纳米线宽样板栅线的LER/LWR进行分析。其中,σLER 和 σLWR的定义分别为

式(1)和式(2)中,δi 为测量点与基准线之间的距离;CDi 为某截面上测量的实际线宽值;CD 为线宽的平均值;n 为测量点个数。

在获得纳米栅线线宽的SEM图像后,首先采用小波滤波器在 2 层分解层次上对 SEM 图像进行去噪处理;然后采用小波多尺度边缘检测算法提取出名义线宽分别为 20 nm 和 25 nm 的栅线边缘,结果如图 3 和图 4 所示;最后对所提取的栅线边缘采用最小二乘法拟合,得到最小二乘评定中线;分别采用式(1)和式(2)在采样长度L=800 nm下计算栅线的LER和LWR的 3σ 值,结果见表1,可见纳米结构宽度值越小,粗糙度值越大。

《图3》

图3 名义线宽20 nm的栅线

Fig.3 Nanolines with nominal 20 nm width

《图4》

图4 名义线宽25 nm的栅线

Fig. 4 Nanolines with nominal 25 nm width

《表1》

表1 纳米栅线的LER/LWR值

Table 1 LER/LWR values of nanolines nm

《2.2 纳米单台阶结构的制备和测量表征》

2.2 纳米单台阶结构的制备和测量表征

2.2.1 基于电子束直写(EBL)和感应耦合等离子体刻蚀(ICP)技术制备纳米单台阶结构

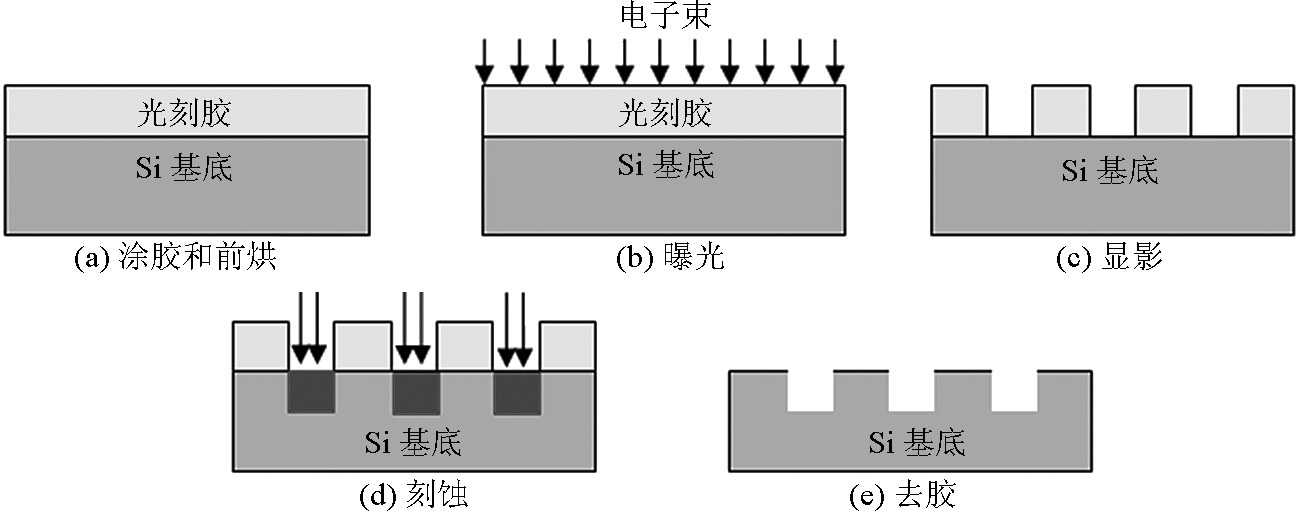

直写式光刻技术具有分辨率高、性能稳定、功能强大、价格相对低廉等优点,许多研究成果已表明直写式电子束光刻技术在制备小于10 nm特征尺寸的纳米器件方面具有很大的灵活性,是深亚微米和纳米加工技术以及新一代量子效应器件研制的重要手段。因此,笔者采用具有极高分辨率的直写式电子束曝光系统和 ICP 技术制备纳米单台阶结构。纳米单台阶结构的制备过程主要包括涂胶、前烘、电子束曝光、显影、刻蚀、去胶等步骤,其过程如图5所示。

《图5》

图5 纳米台阶结构的制备过程

Fig.5 The fabrication process of nanostep

首先在抗蚀剂层上制作出一个曝光潜像(见图 5b),通过显影(见图5c)把这个曝光潜像显露出来。显影后,对硅片进行刻蚀,将抗蚀剂图形转移到硅衬底上(见图5d)。采用上述制备工艺,制备了名义栅线线宽为95 nm的抗蚀剂图形结构,以及名义高度为220 nm的硅台阶结构,如图6所示。

《图6》

图6 名义线宽为95 nm的台阶结构刻蚀前、后的SEM图像

Fig.6 SEM images of nanostep of 95 nm before and after etching

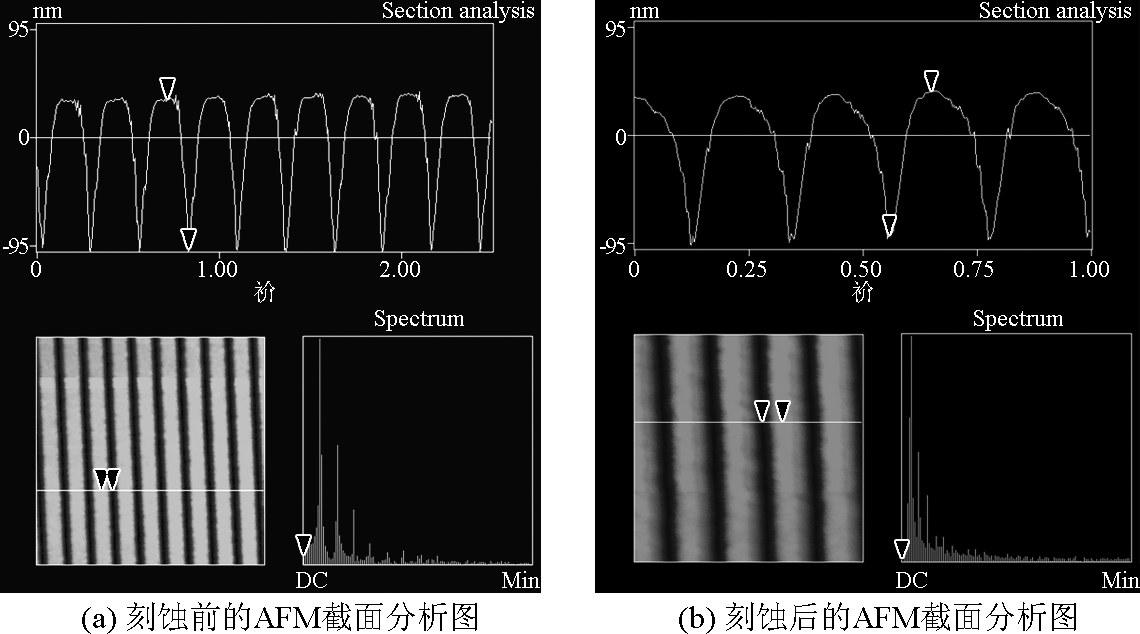

采用美国 VEECO 公司 NANOSCOPE III 型 AFM在接触模式下对刻蚀前、后的纳米结构进行了测量,所用的是 Si3N4探针。图 7 是名义线宽为 95 nm的台阶结构刻蚀前、后的AFM截面分析图。将图6与图7的测量结果进行比对,可以看出,AFM与 SEM的测量结果相同。刻蚀前,抗蚀剂图形的栅线线宽变动量小,栅线边缘较光滑,台阶高度一致性好;刻蚀后,名义线宽为95 nm的台阶结构具有较好的图形形貌。

《图7》

图7 名义线宽为95 nm的台阶结构刻蚀前、后的AFM截面分析图

Fig .7 AFM images of the 95 nm-nanostep section before and after etching

2.2.2 纳米台阶的质量分析

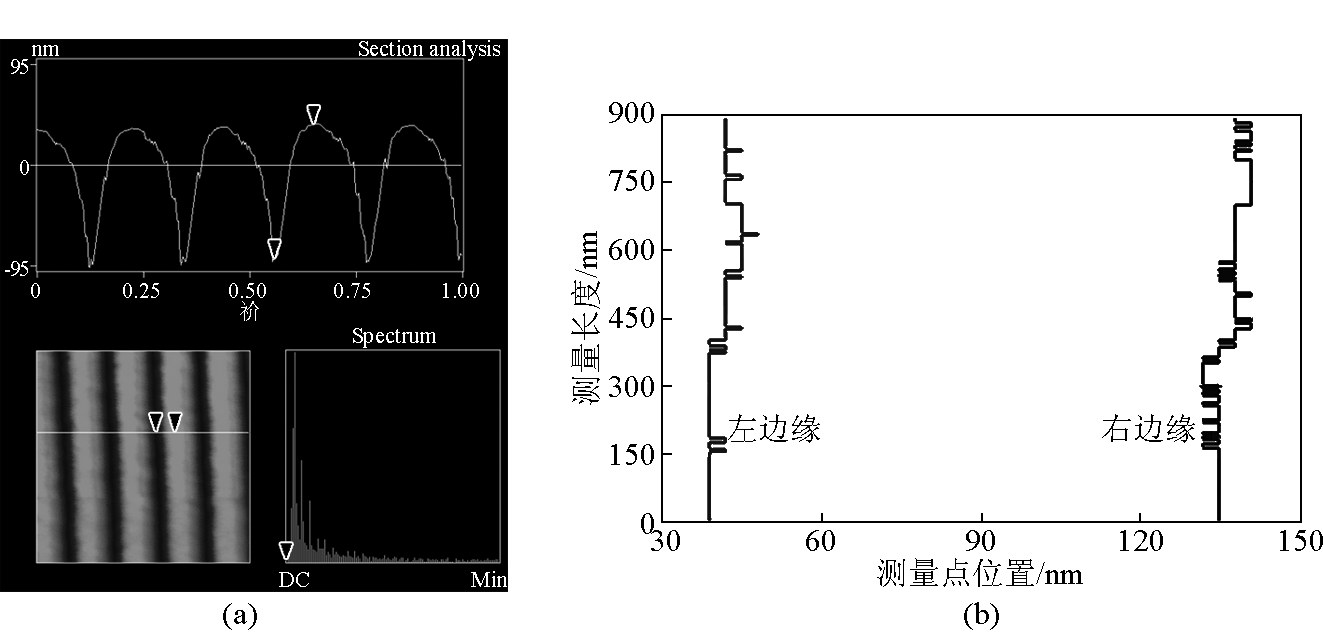

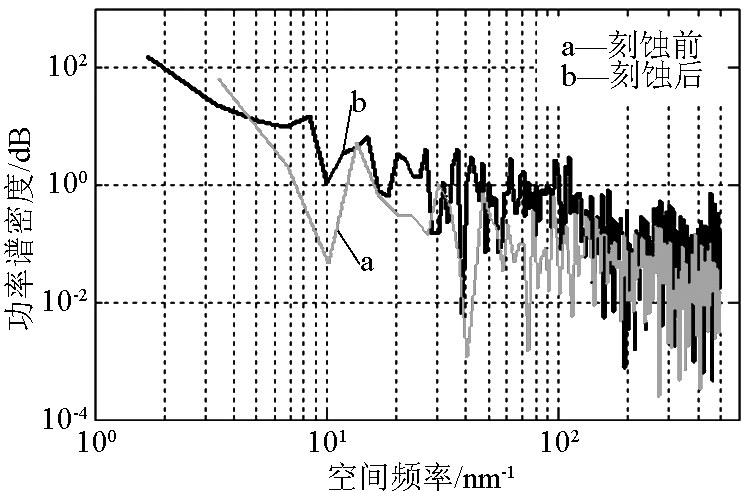

得到纳米台阶结构的SEM图像后,采用小波多尺度边缘检测算法在L=900 nm的采样长度上提取出纳米台阶栅线的左、右边缘,结果如图8和图9所示。对图 8 和图 9 中的左边缘进行谱密度分析,结果如图10所示。比较刻蚀前、后的栅线LER谱密度曲线可以看出:空间频率在100~10 μm-1 范围内,刻蚀后的栅线LER的谱密度值减少;当空间频率大于 100 μm-1 时,刻蚀后与刻蚀前的栅线LER谱密度值相当。

《图8》

图8 采用小波多尺度边缘检测算法确定的图7a中第1条栅线的左、右边缘

Fig.8 The edges of the first nanoline determined by wavelet multiscale edge detection algorithm in Fig. 7a

《图9》

图9 采用小波多尺度边缘检测算法确定的图7a中第4条栅线的左、右边缘

Fig.9 The edges of fourth nanoline determined by wavelet multiscale edge detection algorithm in Fig. 7a

《图10》

图10 纳米台阶结构栅线刻蚀前、后的功率谱密度分析图

Fig.10 The spectrum density analysis of nanostep before and after etching

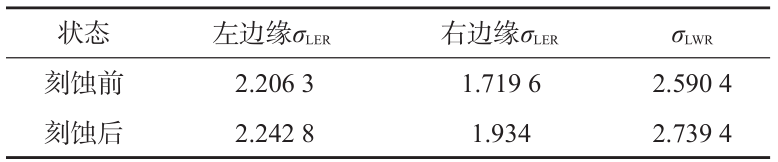

对图 8 和图 9 中的左边缘采用高度相关函数(HHCF)进行分析,结果如图11所示。可以看出,刻蚀前,LER 的相关长度ξb为 22.59 nm;刻蚀后,LER 的相关长度变长,ξa为 75.16 nm。计算纳米台阶栅线左、右边缘的 LER/LWR 值,结果见表 2。可以看出,刻蚀后LER、LWR的σ 值均增大。

《图11》

图11 纳米台阶结构栅线刻蚀前、后的高度相关函数图

Fig.11 Height correlation function diagram of nanostep before and after etching

《表2》

表2 名义线宽为95 nm的台阶结构刻蚀前后的 LER/LWR值

Table 2 LER/LWR values of 95 nm-nanostep section before and after etching nm

以上分析表明,采用此技术加工得到的纳米单台阶,侧壁陡直度较好,但是底面平整度较差,同时单台阶垂直方向的尺寸精度控制难度较大,这是因为ICP的能量相对于结构尺寸太大。如果要进一步提高垂直方向的尺寸精度,需要放大水平尺寸,或者改变加工工艺。

《2.3 纳米多台阶的制备和表征》

2.3 纳米多台阶的制备和表征

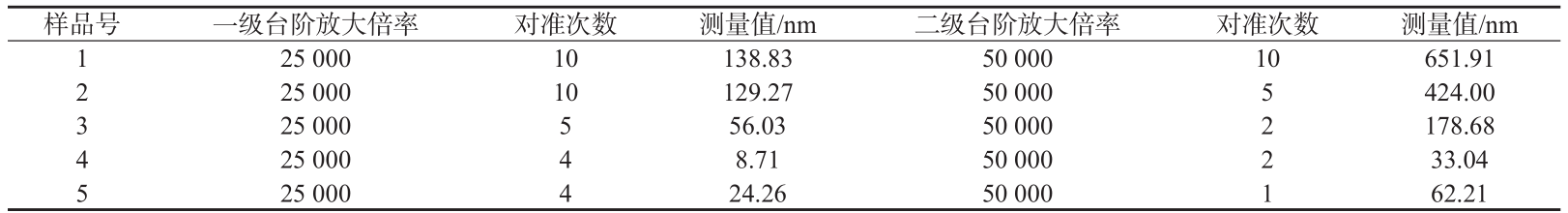

对于纳米台阶多层结构,由于尺寸的限制,通常的微纳加工工艺很难保证加工精度以及套刻的精确对准[7] 。聚焦离子束(FIB)可以完成 X、Y 方向 10 nm以下的结构加工,将材料刻蚀、辅助沉积、修饰电路、修复掩膜、离子注入等有机结合在一起应用于高精度加工,不仅能刻蚀掩模板,也能对样品直接刻蚀[8,9] 。为了得到Z 方向为纳米级的结构,需要精确地控制FIB得到合适的离子能量。这项技术关键在于控制离子能量、束斑形状和在指定位置离子的加工时间[10~12] 。实验采用FEI HEL10S 600聚焦离子束设备,使用两种离子能量进行材料表面去除加工,采用了两种方法。

方法一使用离子束成像时的能量对材料表面进行剥离加工,方法二采用高能离子束对其表面进行剥离。采用方法一时,电压、电流不变(分别是 30 000 V、0.28 nA),改变成像放大倍率以及聚焦次数,通过放大倍率的变化改变X、Y 方向上的尺寸,通过改变聚焦次数得到不同的 Z 尺寸。采用方法二时,电压为30 000 V,电流分别为2.8 nA和28 pA,台阶Z 方向尺度设计为100 nm,改变X、Y 方向的尺寸和加工时间。采用两种方法所制备的台阶结构如图12所示。从图12中可以看出4个样品都得到了凹陷的台阶结构。对比台阶结构a和b与台阶结构 c和d,可以观察到在4个样品表面都有再沉积现象发生,方法一仅在X 方向较明显,方法二则是X、Y 方向都有再沉积。

得到以上结果与离子束扫描方式有关,方法一中离子束在X 方向进行扫描,高能离子与样品原子发生碰撞,在“级联碰撞”过程中,运动方向朝着固体表面的一部分具有较高能量的离位原子有可能穿过晶格空隙,从材料表面逸出。同时一部分原子顺着扫描方向再次沉积。方法二中离子束斑能量以高斯分布入射样品表面,根据概率,溅射出的原子在样品表面各方向均匀分布,因此出现了图12中 c和d正方形结构四边的均匀突边。方法二在加工 Z 方向纳米尺度结构时,由于离子束打到材料表面的离子数量服从统计规律,并不是一个定值;同时每一个离子所具有的能量并不完全相同,所走的路径也不一致;材料表面原子分布存在缺陷并且晶相的不同也会对能量的吸收产生影响。所以在加工Z 方向尺寸较大时建立的模型此时不再适用。尽管离子束能量已经调整到很小,但是相对设计的纳米结构能量密度还是太大,造成纳米台阶在Z 方向尺寸失去控制,因此采用方法一加工纳米台阶。

《图12》

图12 两种方法加工得到结构AFM扫描图

Fig.12 AFM images of the structures fabricated by two ways

表3和表4是采用方法一加工纳米台阶的主要参数及所加工的相应台阶的测量值。从表3可以看出,放大倍率越大剥离能量越大;对准次数越多,去除材料表面物质越多。从表4可以看出,一级台阶的尺寸受二级台阶再沉积的影响,尺寸变小。

《表3》

表3 方法一加工得到的纳米单台阶

Table 3 Height values of nano single step using the first method

《表4》

表4 方法一加工得到纳米双台阶

Table 4 Height values of nano double step using the first method

《3 结语》

3 结语

针对典型纳米结构的制备和测量表征中的相关问题进行了研究。采用转换薄膜厚度为线宽的公称值的方法,通过精确控制所沉积薄膜膜厚,不但可以制备出具有较小尺度的线宽结构,而且可以保证在较长的测量长度上具有较好的线宽一致性。采用不同的加工工艺和方法制备了小于100 nm 尺度的纳米结构,并采用SEM、AFM等对所制备的纳米结构进行测量、分析和表征。实验结果表明,所提出的纳米结构的制备和测量表征方法可行,为进一步研究纳米结构与工艺参数之间的关系奠定了基础。

京公网安备 11010502051620号

京公网安备 11010502051620号