《1 前言》

1 前言

以汽轮机、燃气轮机、航空发动机等为代表的叶轮机械在航空、航天、汽车、能源等领域有着广泛的应用。作为组成叶轮机械的关键零件,叶片的质量将直接影响叶轮机械整体性能的优劣以及运行的安全性[1~3] 。而叶片上与工作介质相互作用并实现能量转换的是其型面部分,也称为叶身。出于空气动力学方面的考虑,叶片的叶身型面通常都设计成复杂的自由曲面,且对其制造精度要求极高[4] 。尽管国内外许多学者针对物体三维轮廓的高精度数字化测量这一问题开展了大量的研究工作[5,6] ,但由于叶片零件形状复杂且对测量的精度和效率都要求很高,目前还没有同时满足高效率和高精度的通用测量方法。

鉴于此,本文通过分析叶片零件的组成结构与特征,提出了一种复合式的叶片型面快速、高精度测量原理与方法,并基于此原理开发了叶片型面高精度测量系统。针对该复合式叶片型面测量系统,研究并提出了相应的误差分析与补偿方法,有效提高了系统的精度。

《2 复合式叶片型面测量方法》

2 复合式叶片型面测量方法

《2.1 物体三维轮廓的高精度测量》

2.1 物体三维轮廓的高精度测量

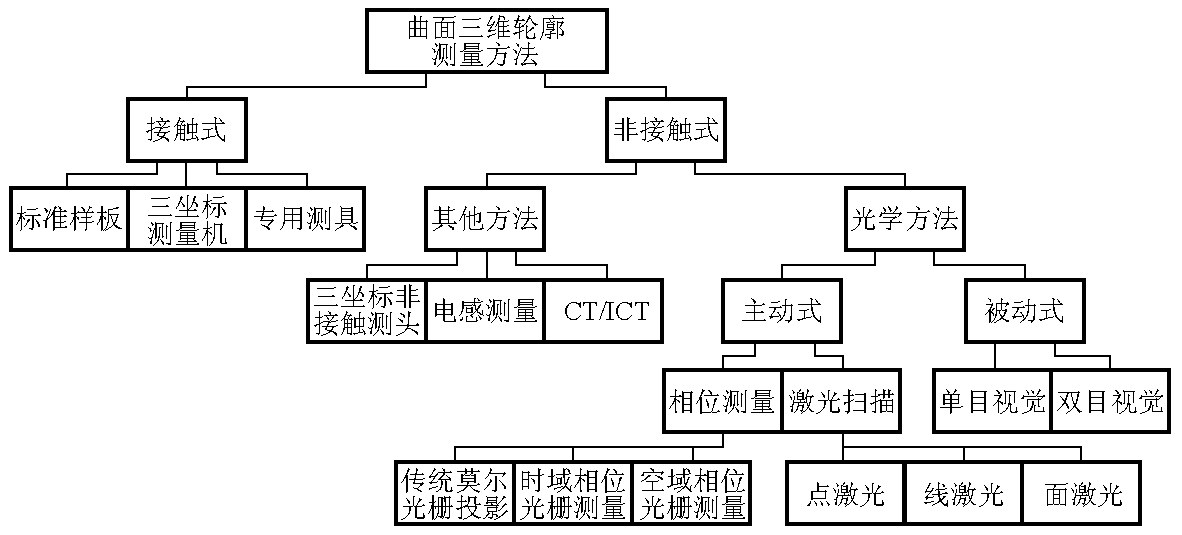

叶片的叶身型面在结构上属于自由曲面,而针对此类零件的测量方法主要有两大类,即接触式与非接触式,如图1所示。

《图1》

图1 复杂曲面类零件三维轮廓测量方法

Fig.1 Measurement methods of parts with complex surfaces

注:CT为电子计算机X射线断层扫描技术;ICT为工业计算机断层扫描技术

接触式测量通过测头传感器与被测零件的表面相接触以获取表面点的坐标值,目前应用最为广泛的接触式测量设备是三坐标测量机(CMM)[7] ;非接触式测量方法主要是基于光学、声学、磁学等原理,将物理模拟量通过适当的算法转换为零件表面点的坐标值[8,9] 。

《2.2 叶片的结构特征》

2.2 叶片的结构特征

叶片在结构上主要由叶身、缘板和榫头3部分组成,如图2a所示。叶身型面是叶片的主体,其形状通常都设计成具有高气动性能的空间自由曲面;榫头部分用于实现叶片在转子轮盘上的固定,也称为叶根;缘板为叶身型面和叶根榫头之间的过渡部分[10] 。叶片通过其叶根榫头与转子轮盘上对应轮槽的配合,将工作介质作用于叶身型面上的力传递给转子主轴,进而驱动外界负载实现功率的输出。

《图2》

图2 叶片的结构组成与特征

Fig.2 Structure and characteristic of a blade

作为叶片的主体,典型叶身型面的截面如图2b 所示,主要分为前缘、后缘、叶盆以及叶背 4 个部分。叶片在工作的过程中,迎着工作介质流动方向的一边称为前缘;顺着工作介质流动方向的一边称为后缘;叶身沿前缘到后缘的凸起面称为叶背;叶身沿后缘到前缘的凹下面称为叶盆。

《2.3 复合式叶片型面测量方法》

2.3 复合式叶片型面测量方法

综合国内外的叶片型面测量研究成果可知:选用接触法进行叶身型面测量会造成测头的磨损以及叶片表面的划伤,且测量的效率也较低。尤其是对于要在高温环境下工作的叶片,其表面通常都具有耐高温热障涂层以及微冷却孔结构,接触测量法不适用于此类叶身型面的测量。而基于光学的非接触式方法测量精度高且不受叶片表面材质的限制,因此成为较理想的叶身型面测量方法。

由于在叶片型面测量过程中,基准的建立与型线数据点的测量是非常关键的环节。而在叶身型面的设计和加工中,一般选用叶根榫头作为定位的基准。因此在对叶身型面进行测量时,应保证测量基准与设计和加工基准的统一。鉴于此,在本文的研究工作中提出了一种复合式的叶片型面测量原理与方法:首先采用高精度的接触式方法测量叶片的基准特征——叶根榫头,其测量精度远高于叶身型面的测量精度要求,以充分发挥接触式测量方法精度高的优点;然后采用非接触式方法测量叶片的叶身型面,以充分发挥非接触式测量方法效率高的优点。

研究中设计的复合式测头如图3所示,这里分别采用接触式电感式测头以及非接触式单光束激光三角测头测量叶片的叶根榫头和叶身型面,从而实现对叶片型面的快速、高精度测量。

《图3》

图3 复合式测头

Fig.3 The compound measuring probe

《3 叶片测量系统的总体结构设计及其误差分析与补偿》

3 叶片测量系统的总体结构设计及其误差分析与补偿

《3.1 系统总体结构设计》

3.1 系统总体结构设计

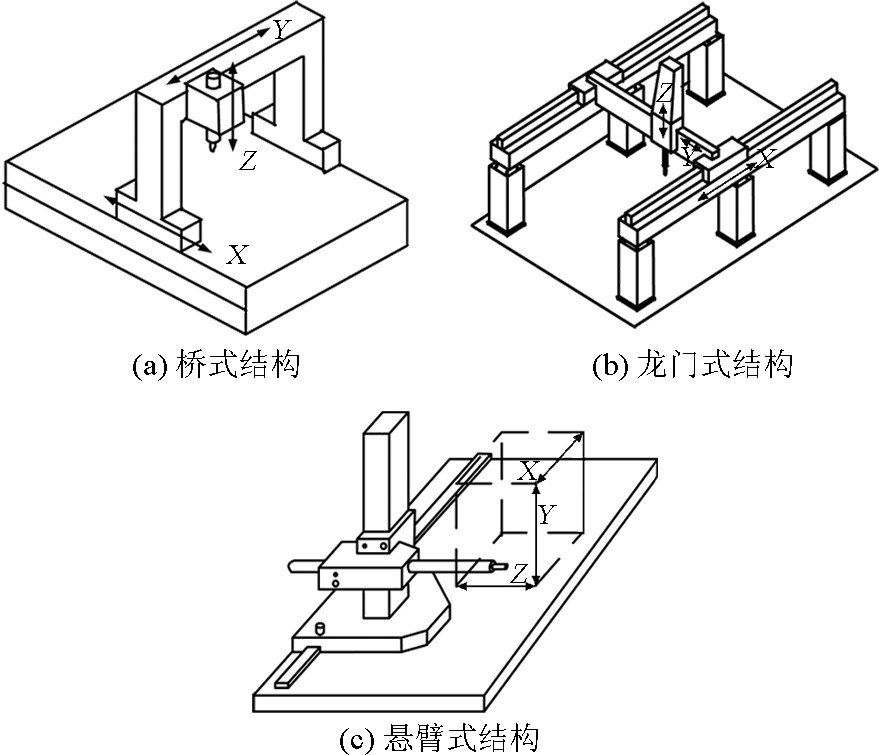

为了提高叶片型面测量的效率,研究中根据测量的工作环境、检测要求等因素对叶片型面测量系统的总体结构进行了设计。研究中采用反馈控制的自动测量整体结构,其中最关键的是测量系统机械结构的设计。目前在三坐标测量系统中最常用的总体结构布局形式主要有桥式结构、龙门式结构以及悬臂式结构3种,如图4所示。

《图4》

图4 测量机布局方式

Fig.4 Type of mechanical structure for profile measuring system

其中,桥式结构的坐标测量机(如图4a所示)分为移动桥式与固定桥式,在测量大工件时刚性较差,会导致精度下降;龙门式结构的坐标测量机(如图4b所示)刚性较好且承载能力大,但测量时对工件的装夹不方便且结构较为复杂;悬臂式结构的坐标测量机(如图4c所示)结构简单、空间开阔,但是在测量过程中会因水平臂的变形较大而影响精度。

针对叶片型面激光测量的特点,本文提出了一种改进悬臂式结构:通过增加旋转台以缩小悬臂长度,保证悬臂结构变形较小且稳定。在测量中的主要运动为工作台旋转以及悬臂的小位移运动,在竖直方向上保持固定以减少立柱变形的影响。这种改进的悬臂式测量系统结构简单稳定、XYZ 三轴承载轻、系统精度高,同时也提高了系统工作的可靠性和稳定性。因此,该叶片型面测量系统拥有4个坐标轴(含3个正交轴X、Y、Z 和1个回转轴W),其总体结构如图5所示。

《图5》

图5 测量系统结构图

Fig.5 The structure of measuring system

《3.2 系统误差分析与补偿》

3.2 系统误差分析与补偿

为了提高复合式四坐标叶片型面测量系统的精度,需要对其在测量过程中可能引入的误差进行系统的分析,进而做出相应的补偿。

3.2.1 系统误差分析

影响叶片型面测量系统精度的因素有很多,包括机械系统的几何误差、力变形误差、热变形误差、测头误差以及动态误差等。其中,几何误差对叶片型面测量系统的精度影响最大,可以达到 40 %以上[11,12] 。因此,在本文的研究工作中针对测量系统的几何误差进行了深入的分析,通过误差的提取和补偿以提高系统的测量精度。测量系统的几何误差分为定位误差、直线度运动误差、角度运动误差和垂直度运动误差[13] 。该叶片型面四坐标测量系统由X 轴、Y 轴、Z 轴的直线运动部件和W 轴的回转运动部件组成,研究中分别对其几何误差进行了系统的分析。

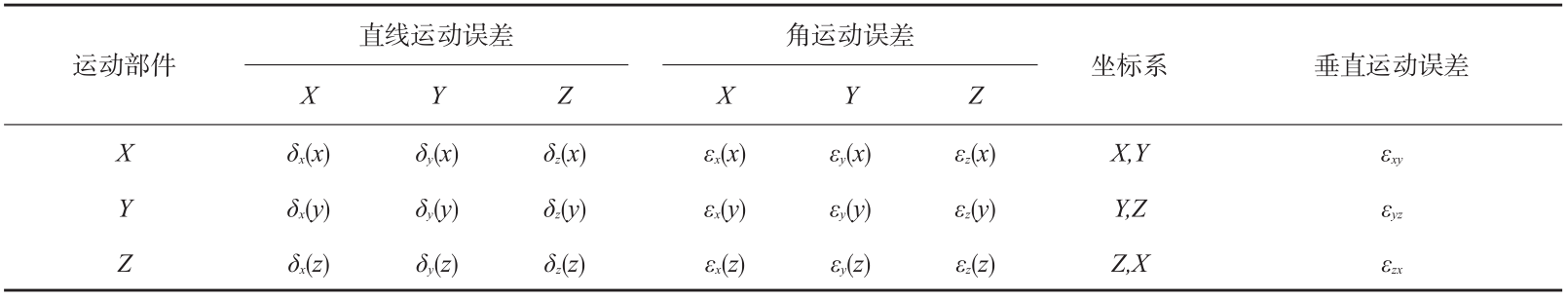

1)直线运动部件。在不考虑回转轴 W 的前提下,叶片型面测量系统沿 3 个正交轴 X、Y 以及 Z 方向上直线运动部件的几何误差与三坐标测量机相同,即总共含有21项几何误差(如表1所示)。

《表1》

表1 21项几何误差

Table 1 The 21 specifications of geometric errors

当测量系统的运动部件在运动指令的控制下移动时,其实际位置与指令位置之间存在偏差,称为定位误差。叶片型面测量系统的定位误差有:X 轴定位误差δx(x )、Y轴定位误差δy (y )以及Z 轴定位误差δz (z ),它们分别是对应运动部件沿X 轴、Y 轴以及Z 轴方向位移的函数。

由于受导轨系统存在误差的影响,运动部件实际的运动轨迹会偏离直线,称这一误差为直线度运动误差。例如,X 轴运动部件的直线度运动误差包括沿Y 方向和Z 方向的偏移δy (x )和δz (x ),它们都是运动部件沿X 方向位移的函数。同理,Y 轴运动部件的直线度运动误差有δx (y )和δz (y ) ;Z轴运动部件的直线度运动误差有δx (z )和δy (z )。此外,还会产生绕3根轴回转的角运动误差,包括绕对应直线运动轴转动的滚动误差εx (x )、εy (y )和εz (z );绕与主运动方向垂直的水平轴转动的俯仰误差εy (x )、εx (y )、εx (z )和εy (z );绕与主运动方向垂直的竖直轴转动的偏摆误差εz (x )和εz (y )。

由于安装误差的存在,测量系统3根正交轴之间的夹角会偏离它们的理论值 90°,此偏差即为垂直度误差。垂直度误差是两个运动方向之间的误差,XY 轴、XZ 轴和 YZ 轴之间的垂直度误差分别为 εxy、εzx以及εyz。与其他运动误差不同的是,垂直度误差主要由导轨安装、调整以及加工误差引起,而不是运动部件沿X、Y 以及Z 方向位移的函数。一旦安装调整完毕,垂直度误差应该是一个定值误差。

2)回转运动部件。叶片型面测量系统除X轴、 Y 轴、Z 轴3个正交轴的直线运动外,还有W 轴回转平台的旋转运动,因此还要考虑W 轴的几何误差。回转平台作为一个刚体有 6 项误差,绕 3 根轴的转角误差εx (θ )、εy (θ )、εz (θ )和沿 3 根轴方向的线位移误差δx (θ )、δy (θ )、δz (θ )。这些运动误差都是由于转动产生的,都是转角θ 的函数。

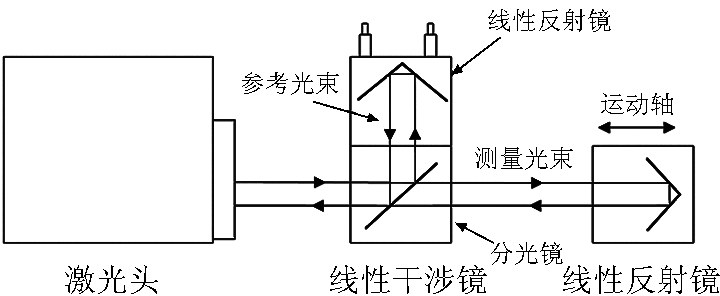

3.2.2 基于激光干涉原理的系统误差提取

在分析了叶片型面四坐标测量系统存在的几何误差后,需要对其进行精确提取进而实施补偿以提高系统的测量精度。在本文的研究工作中,针对这一问题提出了一种基于激光干涉原理的误差提取方法。其基本思想如下:利用具有更高精度的计量仪器检定提取测量系统的误差,然后根据提取的误差结果对其进行补偿与修正。研究中采用英国 Renishaw公司的XL-80双频校准激光干涉仪,其主要技术参数如表2所示。

《表2》

表2 Renishaw XL-80激光干涉仪技术参数

Table 2 Specifications of Renishaw XL-80 Laser Interferometer

注:1 ppm为百万分之一

1)定位误差提取。叶片型面测量系统 X 轴、 Y 轴、Z 轴的定位误差有X 轴定位误差δx (x )、Y 轴定位误差δy (y )和Z 轴定位误差δz (z ),它们可由激光干涉仪在 X 轴、Y 轴、Z 轴上直接测量获得。图 6 为激光干涉仪进行水平轴定位误差测量时的布局。

《图6》

图6 激光干涉仪提取定位误差

Fig.6 Extraction of positioning error using laser interferometer

2)直线度运动误差提取。直线度误差分为X轴方向的直线度误差δx (y )和δx (z ),Y轴方向的直线度误差δy (x )和δy (z )以及Z 轴方向的直线度误差δz (x )和δz (y )。直线度误差可以由激光干涉仪在X 轴、Y 轴、Z 轴上直接测量获得。图7为激光干涉仪进行水平轴竖直方向直线度误差测量时的布局。

3)角度运动误差提取。角度运动误差分为滚动误差εx (x )、εy (y )和εz (z ),俯仰误差εy (x )、εx (y )、εx (z )和εy (z ),偏摆误差εz (x )和εz (y )。实际中由于各个运动轴绕自身旋转的滚动误差很小,因此可取εx (x )=εy (y )= εz (z )≈0。俯仰误差和偏摆误差可由激光干涉仪直接在各轴上进行测量获取。图8为激光干涉仪进行水平轴俯仰误差测量时的布局。

《图7》

图7 激光干涉仪提取直线度运动误差

Fig.7 Extraction of linear error using laser interferometer

《图8》

图8 激光干涉仪提取角度运动误差

Fig.8 Extraction of angular error using laser interferometer

《4 实验结果与分析》

4 实验结果与分析

利用 Renishaw XL-80 双频激光干涉仪对叶片型面四坐标测量系统的几何误差进行提取的现场过程如图9所示。

《图9》

图9 叶片型面四坐标测量系统几何误差提取

Fig.9 Geometric error extraction of four-coordinate measuring system for blade surface

根据上述布局调整好双频激光干涉仪的测量光路,然后进行等间距采样。在测量系统的有效量程内,以 10 mm 作为采样间隔获取离散的测量数据。接下来对这些测量数据进行线性拟合,根据拟合曲线可以求取其他位置上的误差值,误差提取的结果如图10所示。

《图10》

图10 X 轴、Y 轴、Z 轴的各项几何误差曲线

Fig.10 Geometric error curve of X ,Y and Z axis

基于上述测量获得的误差曲线,根据误差模型计算出测量机空间各个测量点的几何误差值,不在测量点的误差值通过相邻点的线性插值获得。通过测量软件将这些误差值进行存储,实际测量时根据测量点的位置进行相应误差值的补偿,以达到提高测量精度的目的。经过误差补偿后,需要对误差补偿的效果进行检验,通常选取的检验测量线为测量机的最大测量空间的4条对角线AG、CE、BH、DF,如图11所示。

《图11》

图11 测量系统的空间对角线

Fig.11 The four diagonal lines of measuring volume

下面以对角线AG 为例进行测量检验,式(1)即为对角线AG 的参数方程。

式中,t = 0,10,20,…,500。

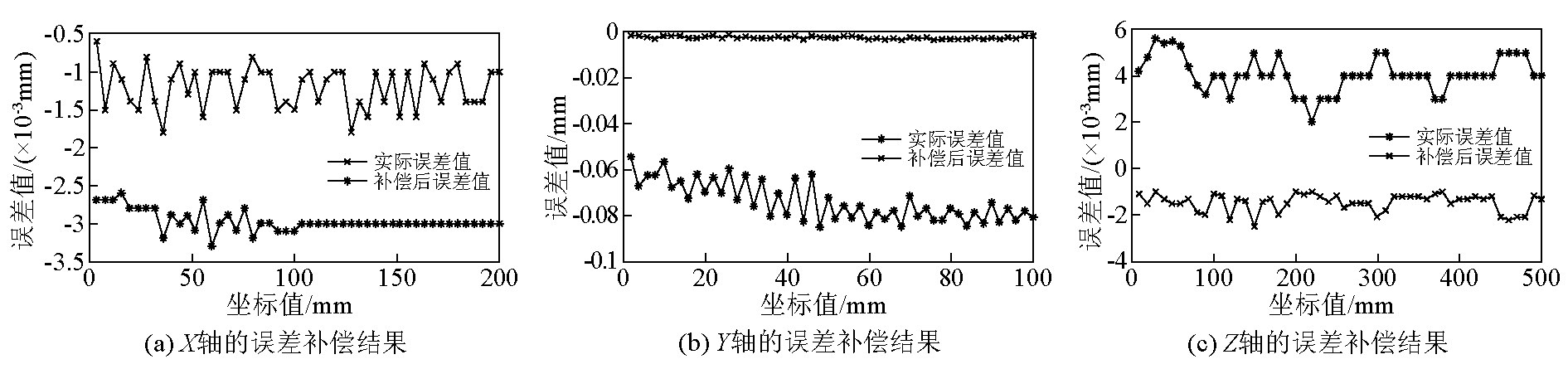

在测量空间内按照对角线参数方程给出的理论路径进行测量,利用误差曲线图对实际检测值进行补偿,然后与理论数据进行对比,对比误差结果如图12所示。

《图12》

图12 X轴、Y轴、Z轴误差补偿结果

Fig.12 The compensating results of X,Y and Z axis

综合分析系统在X、Y、Z 3个方向的测量误差发现,对理论测点(88,44,220)的测量具有最大误差:补偿前为-0.014 34 mm,补偿后为-0.001 86 mm。由此可见,在采用提出的方法对测量系统进行误差补偿后,其在X、Y、Z 3个坐标方向上以及最终结果的测量精度均有显著的提高。

《5 结语》

5 结语

叶片是在汽轮机、燃气轮机、航空发动机等叶轮机械上广泛、大量使用的一类关键气动性零件,也是通过与工作介质相互作用并实现能量转换的主体,其关键部分——叶身型面加工精度的高低直接关系到叶轮机械的整体性能以及运行的安全可靠性。为有效评价叶片型面的加工精度进而控制其制造质量,需要对其进行快速、高精度的测量。研究中针对这一问题,首先在充分分析现有复杂曲面类零件表面轮廓数字化测量方法的基础上提出了一种复合式的叶片型面测量原理与方法,可同时兼顾接触式测量方法精度高以及非接触式测量方法效率高的特点。其次,基于提出的复合式测量原理设计研制了叶片型面四坐标测量系统。最后,结合其机械系统的结构组成对存在的各项几何误差进行了分析,并提出了一种基于激光干涉测量的误差提取与补偿方法。实验结果表明,应用提出的误差分析与提取方法可有效获取叶片型面四坐标测量系统的几何误差,并通过对应的误差补偿可使系统在X、Y、Z 3个坐标方向上的测量精度均有明显的提高,对后续评价叶片的加工精度、控制其制造质量进而有效提高叶轮机械的工作性能和运行安全可靠性具有重大意义。

京公网安备 11010502051620号

京公网安备 11010502051620号