《1 前言》

1 前言

超高速加工可以提高效率3~5倍以上,可直接加工淬火钢,实现了模具加工“一次过”的革命性进步。高速切削加工能够使切削力下降30 %,切削热的 90 %被切屑带走,高速避开了机床的低频共振区,使机床的效率、精度和柔性得到高度统一,代表了机床工业发展的方向。国家重大装备、航空航天的许多结构件属大型薄壁件,要求尽量小的切削变形,高速切削已成为唯一的选择。高速切削机床是实现高速切削的载体,而高速精密主轴是高速切削机床的主要部件,其关键技术之一是主轴支撑轴承。

目前国外在高速机床中使用的轴承包括陶瓷球轴承、气浮轴承、磁悬浮轴承和液体滑动轴承等。

陶瓷球轴承承载力大、刚度高、制造可实现标准化。其缺点主要有寿命最多只有数千小时,而国产陶瓷球轴承的转速仅能达到 20 000 r/min,且只能承受轻负载;轴承工作精度随着使用时间下降,且振动和噪声随时间增大;制造成本高,滚子精度要求高。

气浮轴承可实现近似无摩擦运转,适用于超高速精密主轴单元。其缺点很明显:承载力小、刚度低,设计不当且易出现气锤振动。磁悬浮轴承支承的电主轴可以在 5 000~80 000 r/min 的转速下长期运行,但其主轴的支撑刚度较低,难以承受冲击切削力,并且结构复杂,制造成本高。

液体动静压轴承拥有动压轴承和静压轴承的优点,即外部静压和高速运转后的动压使轴承在全速范围内都能形成高压油膜;误差均匀化和抗震性保证主轴高精度和运转平稳;由于没有刚体接触,其理论寿命为无限长,有较大的应用潜力。作为主轴系统的核心,轴承的性能直接影响机床主轴的回转精度、切削刚度、使用寿命和可靠性。综合反映轴承承载能力和转速的指标是 DN 值——DN 值是指主轴轴承的平均直径D(mm)与主轴的极限转速 N(r/min)的乘积,它可以间接反映可能导致的发热和温升,这一参数也代表了轴承设计制造的难度。

为了保证主轴刚度和精度,轴承的半径间隙只有十几微米。在这样小的半径间隙下,常规的油基润滑剂粘度大,不易形成完整的润滑油膜;水的粘度低、比热大,采用水作为润滑剂不仅有利于在微空间里形成润滑油膜而且可以降低温升。因此,一些高速精密主轴轴承选用水作为润滑剂。

高速切削技术的发展为主轴动静压轴承的设计研究提出了更高的要求。目前面临的主要问题如下。

1)水作为润滑剂,一旦出现水膜空化就容易产生气蚀现象,所以设计的轴承要保证能够形成完整的润滑油膜。

2)精密主轴支撑轴承的半径间隙很小,只有十几微米,在高速低粘度情况下,润滑膜的雷诺数非常大,润滑剂的流态以紊流为主。层流的假设已经不能满足高速动静压轴承的工况要求,需要数值求解紊流雷诺方程和紊流能量方程。

3)主轴支撑的轴承处于静止不动的状态,而轴颈在轴承中高速旋转,两者的相对速度很大,润滑油膜层与层之间的粘性剪切力极大,从而导致摩擦功耗很大,油膜温升很高,容易造成主轴系统的热变形,轻则影响主轴精度,重则导致“抱轴”等事故的发生,所以轴承的设计要控制和降低油膜温升,保证主轴安全运转。

4)当油膜平均温升超过10 ℃时,热变形会导致半径间隙缩小4 μm 以上[1] 。微小半径间隙下,轴瓦热变形对油膜厚度及性能的影响需要考虑。

5)温度场的变化必然引起粘度场的变化,粘度的变化又会影响液膜压力的分布,所以需要考虑温粘效应,要对滑动轴承进行热动力学(THD)分析。

《2 水润滑高速主轴轴承的研究现状及趋势》

2 水润滑高速主轴轴承的研究现状及趋势

液体动静压轴承支撑技术是高速电主轴的核心技术,高速电主轴同时综合了高速电机技术,变频调频技术及冷却润滑等关键技术。熊万里等[2] 对影响液体动静压轴承特性的关键技术进行了较为详细的分析和评述,并具体分析了动静压电主轴整机特性优化中的技术难题。

《2.1 水润滑高速主轴轴承结构研究现状》

2.1 水润滑高速主轴轴承结构研究现状

目前,对于高速水润滑轴承的结构国内外专家研究最多的方向主要有节流器、表面粗糙度和腔型结构。

1999年,Laurant等[3] 发现将小孔节流器的小孔出口方向与润滑介质流动方向设计呈一定的夹角,使节流器出口水流与来流方向相反,可抑制水的周向流动,降低轴承交叉刚度,提高轴承稳定性,但这种方法仅在低速时有效。2001年,Weng C I等[4] 研究了轴瓦表面粗糙度和流变现象对轴承稳定性的影响,认为具有适当的纵向粗糙度的轴瓦表面较光滑,轴瓦表面具有更好的稳定性。2006 年,Cheng Hsien 等[5] 研究了节流器对动静压轴承动静特性的影响,比较了采用小孔节流器和毛细管节流器时轴承的动静特性,研究表明小孔节流器在承载力和稳定性方面具有一定优势。2007年,林彬等[6] 采用陶瓷多孔质材料作为节流器,推导了水润滑形式下的相关节流参数并给出了水、油两种润滑形式性能的对比。2010年,戴攀等[7] 对环面节流器的流场进行了有限元仿真分析,研究了小孔直径、油膜厚度、压力差和主轴转速与节流系数的关系。2010年,王芳芳等[8] 提出一种新型可应用于高速机床主轴的高速水润滑多孔阶梯轴承,即在同一个深腔内开设有进出油孔的结构,并运用FLUENT软件对其流场进行模拟分析。2011年,Satish C Sharma等[9] 研究了磨损对小孔节流四油腔圆锥滑动轴承的影响,认为油膜直接刚度系数和阻尼系数随着轴承磨损而减小,当磨损量大于径向间隙的10 %时,轴承性能受到显著影响。

高速水润滑动静压轴承设计目标主要是油膜完整、高刚度、高承载和低温升。主轴轴承运行时,轴颈与轴瓦的相对速度很大(当主轴转速为 40 000 r/min,主轴直径为60 mm时,线速度已经达到125.663 7 m/s)。这样就形成了高速动静压轴承的4大特点:a. 润滑油流周向速度极大轴向速度很小,从而轴向布油困难,不易形成完整润滑油膜;b. 很大的速度流,动压效应十分显著,适当的轴承结构可以达到很高的刚度;c. 强剪切流的存在,使润滑油内摩擦极大,而内摩擦是液体润滑轴承产生热的主要来源,从而润滑油温升很大;d. 微间隙低轴向速度流使轴承端面泄油量较小,内摩擦力产生的热量不易由泄油量及时带离轴承,轴承容易发热。目前,高速精密机床主轴水润滑动静压滑动轴承的腔型结构主要有阶梯腔轴承和螺旋油腔轴承。

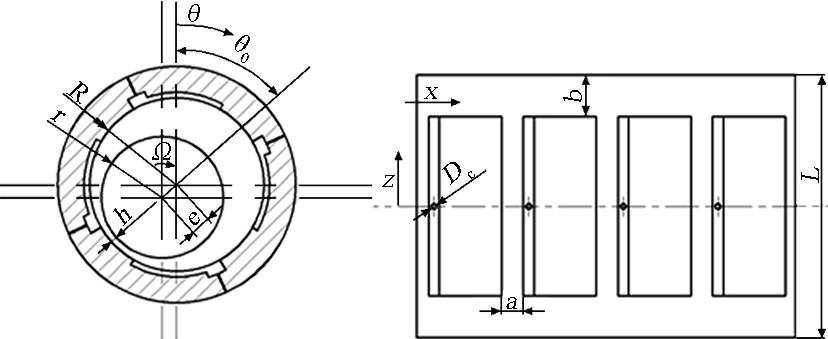

普通阶梯腔轴承的结构如图1所示,每个油腔由一个周向尺寸比较小的深腔和一个周向尺寸比较大的浅腔共同构成。深腔的存在主要是增加轴承轴向布油的能力,有利于形成完整润滑油膜[10] 。浅腔的存在形成二次节流效应,极大地增加动压效果,使轴承具有高刚度、高承载力的特点。但当DN 值大于 1 × 106 mm· r/min 时,油膜易于破裂且温升大,会极大影响其精度[11] 。

《图1》

图1 普通阶梯腔轴承

Fig.1 Normal stepped recess bearing

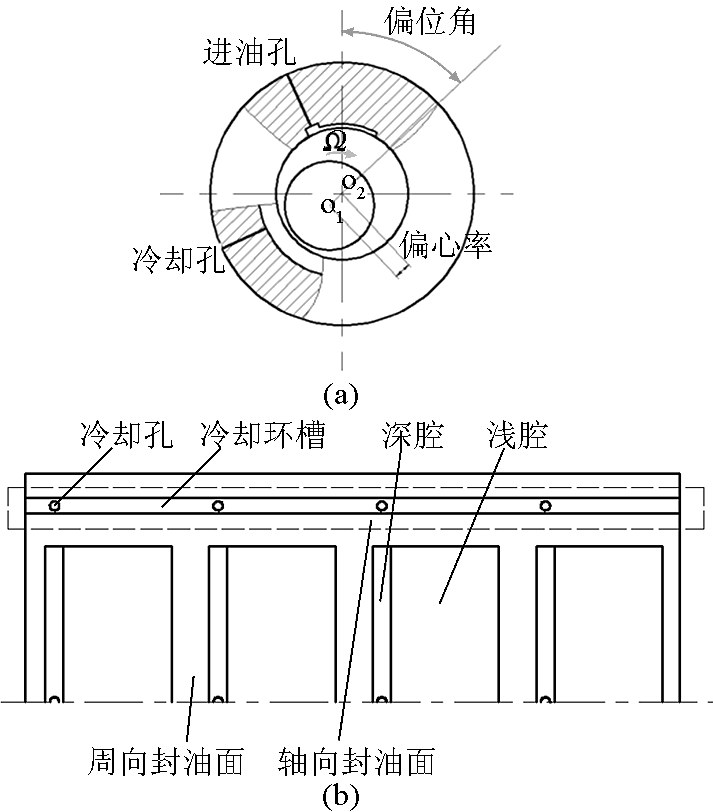

戴攀等[1] 设计了阶梯轴承的一种改良结构—— 环槽阶梯轴承,如图2所示,该轴承在轴承轴向封油面上开设了冷却环槽和冷却孔,实时强制为轴承进行冷却处理,因此在对轴承动态性能影响不大的情况下可以非常有效地控制轴承的温升。

《图2》

图2 环槽阶梯轴承

Fig.2 Stepped recess bearing with round grooves

螺旋油楔动静压滑动轴承[12] 的结构如图 3 所示,其主要特点是在轴承的周向按一定的螺旋角分布3个斜置的圆弧形油腔,在油腔的两端分别设置一个进油孔和一个出油孔。冷态润滑油通过进油孔进入轴承,随着轴承的旋转以及螺旋槽的推进作用,冷态润滑油随轴颈在轴承内部斜向进入下一个油腔,同时摩擦功耗使得润滑油温度逐渐升高变为热态润滑油,热的润滑油在进入下一个油腔后通过该油腔的出油口及轴承端面流出轴承。因此,该结构的轴承有利于形成完整润滑油膜,并且温升小。陈淑江等[13] 研究了该轴承的各向异性并与普通中间供油的三腔滑动轴承进行对比,发现该轴承有更好的各向同性,适用于镗床类载荷沿周向交变的工况。

《图3》

图3 螺旋油楔动静压滑动轴承

Fig.3 Spiral oil wedge hybrid journal bearing

《2.2 水润滑高速主轴轴承的热变形研究现状及趋势》

2.2 水润滑高速主轴轴承的热变形研究现状及趋势

随着工作转速和外载荷的增加,轴承系统很容易过热,过热导致的固体热变形对润滑油膜厚度的影响不容忽略。热效应对于滑动轴承的影响在近年来引起了学术界的注意,在此方面有许多研究工作。1998年,Chandrawat等[14] 求解了流体和轴瓦的三维能量方程和热传导方程,指出从轴瓦出口边界到流体的热传递应该作为准确计算的考虑因素。 2000年,Zhang Chao等[15] 进行了重载滑动轴承的理论和实验研究,理论数值求解包括热变形、流体空穴和紊流的影响,测量了偏心率、泄油量、油膜压力和温度场的分布,实验结果与理论结果较为接近。 2004年,Bouyer等[16] 对滑动轴承的热变形和机械变形以及对滑动轴承性能的影响都进行了理论分析,结果表明在重载条件下轴承的机械变形对轴承的性能有较大影响,而轴承的热变形对轴承的性能影响不大。2011 年,Chen Wei 等[17] 对高速水润滑动静压轴承支撑的主轴热变形进行了研究。2012年, Uhlmann E 等[18] 提出一种 3D 有限元(FEM)模型来预测高速电主轴的热变形,实验研究结果表明这种模型可以很好地预测主轴的热变形。

2006年,袁晓阳等[19] 研究了水润滑的实验台设计。东南大学的郭策等[20] 虽然对轴承和主轴进行了有限元建模和分析,但是施加的温度载荷和边界条件的处理并不十分合理。

《2.3 水润滑高速轴承的偏斜效应的研究现状及趋势》

2.3 水润滑高速轴承的偏斜效应的研究现状及趋势

2001 年,Pierre[21] 对比了实验数据和三维的 THD 分析数据。Banwait 等[22] 也分析了轴的偏斜,他们指出了偏斜对轴承静态特性的影响,包括压力场和温度场以及最小油膜厚度。2002年,Bouyer等[23] 对动压滑动轴承的偏斜效应进行了实验研究,实验研究了不同转速和不同偏斜力矩情况下轴承的偏位角、温度场、最大压力和流量变化。Boedo S等[24] 对轴承的偏斜和边缘效应进行了理论分析。 2005 年,Sun Jun 等[25] 对轴的弯曲变形对轴承性能的影响进行了实验研究,发现负荷情况下轴颈发生的变形会对轴承性能产生影响,在高速的工作条件下此影响不可忽略。2010年,Sun Jun等[26] 计算了轴承在不同偏斜角度时的静态特性。Jang J Y等[27] 计算了轴承在不同偏斜角度时的油膜压力分布和温度分布。

《2.4 水膜动特性系数测试研究现状与发展趋势》

2.4 水膜动特性系数测试研究现状与发展趋势

在对滑动轴承流体动力学的研究过程发现,在稳定静态工作的滑动轴承,如果受到动载荷作用会表现出刚度和阻尼特性,研究发现滑动轴承这种特性往往受到轴承的几何尺寸、转子速度以及载荷等众多因素的影响。滑动轴承在平衡位置受到微小动载荷下表现出来的这种特性往往对轴承转子系统的临界转速、不平衡响应和稳定性有着重要影响。滑动轴承支撑的高速旋转机械中,动力润滑产生水膜力来支撑转子,在静态平衡工况下,转子在轴承内静态平衡位置转动,此时产生的水膜力与载荷的大小相等,方向相反,如果有外界干扰激励使转子偏离静态平衡位置点,水膜会产生水膜反力使转子回到原有的静态平衡位置点。为了在理论上表征水膜的这种动力学特征,简化水膜的动特性模型,Lund[28] 于1964 年提出的水膜线性动特性模型从理论上很好地解释了这种线性水膜动特性。然而对动静压轴承进行理论上设计和分析是不够的,必须用试验来验证理论的准确性,进一步指导设计和分析。在试验分析动静压轴承水膜动特性时,由于影响因素众多,且很多因素不可直接测量,所以只能借助于识别模型,通过测量已知量来间接得到水膜动特性系数。试验法测试水膜动特性系数是一个完整的复杂参数识别过程,包括测试轴承水膜的激振、信号采集分析、参数识别和信号处理等一系列重要步骤,每一步测量准确性都会影响最终的测试结果。2011年,Ma Shilei等[29] 对水润滑阶梯轴承的动态性参数进行了理论和实验研究。在以往滑动轴承水膜动特性系数测试研究方面,按数据处理方式可分为时域识别和频域识别,根据激振方式为单频激振和多频激振,以及外加不平衡量法等。在试验方法和参数识别过程中往往是多个方法的综合运用,如时域多工况识别法、脉冲激振识别法、正弦激振法、不平衡响应法、多频激振法、状态变量滤波法等。

1)时域多工况识别法。由于转子本身存在质量偏心,在不同转速下产生不同的不平衡激励力,利用布置在轴承附近水平和垂直方向上的传感器测量轴承转子在多个转速下的转子残余平衡响应信号,直接将时域信号通过参数识别过程来获得水膜线性动特性系数。该方法的缺点是测试工况数较多,且多个工况之间的相似性往往难以保证。毕士华等[30] 假设轴承水膜的动特性系数与转速满足二次函数关系,测量转子轴承在多个转速下的位移振动信号,不但可以测得轴承水膜刚度,同时还识别出转子的不平衡量;姜歌东等[31] 先假设各工况下的水膜动特性系数满足线性化关系,通过测试转子在不同转速下的不平衡响应,识别出不同工况下的振动幅值和相位,进而识别出水膜线性动特性系数。

2)脉冲激振识别法。利用布置在轴承附近水平和垂直方向上的传感器测量轴承转子系统的激振信号和响应信号并进行傅里叶变换,得到轴承系统信号和响应信号多个频率下的传递函数,进而识别出水膜动特性系数。该方法的特点是宽频激振、响应能量分散、信噪比较低,采样点数多、采样频率低,同时试验测试设备多,操作复杂等。Qiu[32] 利用此方法,通过对轴承转子系统施加脉冲激振,测量响应信号并进行傅里叶变换,识别出了两个支承轴承的16个水膜线性动特性系数;Jiang等[33] 识别了某一大尺寸径向轴承的水膜线性动特性系数。

3)正弦激振法。对轴承转子系统在水平和垂直方向施加不同振幅、相位及频率的正弦激振力,并测量其响应信号,进行傅里叶变换,从响应信号中提取特征数值,进而识别出水膜动特性系数。该方法的特点是能量集中,信噪比高,但测试设备复杂,要求协调性高。利用正弦激振法,Parkins[34] 得到轴承水膜在水平和垂直方向上的线性阻尼系数。 Roberts 等[35] 识别出了挤压水膜阻尼器的主惯性系数、主刚度系数和主阻尼系数。

4)不平衡响应法。在轴承转子系统上附加不平衡质量块,产生不平衡激励力,并测量其不平衡响应,利用信号的傅里叶变换识别出水膜动特性系数,其特点是方法简单,不需要复杂的测试设备,不但可以识别出水膜动特性系数,同时还消除了轴承转子系统本身存在的不平衡质量对系统的影响,但对不平衡量选择比较困难。基于此方法,Tie等[36] 利用最小二乘原理,识别出两个支承轴承的16个水膜线性动特性系数;郑铁生等[37] 进行了滑动轴承水膜动特性系数的识别,同时考虑了转子中的残余不平衡量影响。马石磊等[38] 采用不平衡质量法识别出自行设计的高速主轴水润滑动静压轴承的动特性系数,实验表明轴承-转子系统动特性系数随系统供水压力和主轴工作转速的增加而增大。

5)多频激振法。对轴承转子系统施加包含多个频率的激振力,测量响应信号并分离不同频率的响应信号,其特点是能量集中、信噪比高,但测试设备复杂,测试设备之间的协调性要求高。袁小阳等[39]采用多频激振的方法,来测量轴承水膜的刚度、阻尼系数。

6)状态变量滤波法。把系统中待识别参数和系统响应参数一同视为系统状态变量,重新构建系统方程,通过系统响应信号自适应状态反馈,对信号进行自动消除干扰噪声,通过求取系统方程稳态解来获得了水膜动特性系数。基于该方法,Ellis等[40] 研究了挤压水膜阻尼器线性动特性系数。

《3 水润滑高速主轴轴承应用现状》

3 水润滑高速主轴轴承应用现状

以水作为润滑介质的动静压轴承,进行合理的结构设计不仅承载力大,刚度高,环境友好,而且高速工况下能有效地降低温升,所以水润滑轴承的应用比较广泛。Alexander H Slocum[41] 开发了一种水静压轴承,这种创新设计在目前低粘度主轴轴承系统设计中显示出显著的优越性。其工作转速可达 10 000 r/min,相比油压轴承有更高的刚度和加工精度。其高阻尼容量可以提高表面加工质量和延长刀具寿命。Kume T [42] 和Yoshimoto S [43] 设计了一种用于电路板钻孔的有螺旋槽的静压水润滑轴承,与油润滑相比,水作润滑介质时功耗更小,这种轴承可以稳定地工作在120 000 r/min。螺旋槽的泵唧作用以及轴颈高速旋转使进油口处液体产生的离心力都会提高液体压力。日本名古屋研究所[44] 的水润滑动静压轴承直径为 60 mm,转速为 12 000 r/min。通过水的动压和静压效应产生周向应力能够为高速转子提供很好的阻尼特性和稳定性。实验测得,稳定运行时其温升不超过1.5 K。芬兰生产应用于拖动高压水泵、转速为 100 000 r/min 的高速电动机[45] ,转子为实心(非叠片组成),外径70 mm,对应于 100 000 r/min 时周速为 367 m/s,电动机重 40 kg。电动机通过变频器获得高速,电机轴承为水润滑液压轴承,定子为F级绝缘。IBAG和瑞士Nintertheur Technical University [46] 合作 开发 了 HF170 HA40HKV型主轴,其支承采用水润滑静压轴承,转速高 达 40 000 r/min,功率达 50 马力(约 37 kW)。郭宏升等[47] 将轴承的节流形式改成内反馈节流器,利用轴颈和轴瓦间的间隙形成油腔的进油液阻。内反馈动静压轴承的基本思路是加长轴承的轴向尺寸,在延长部分的内表面加工内节流器。各内节流器集油腔通过轴瓦外表面的螺旋槽与相对的油腔相通,利用内节流器的工作原理提高主承载腔的供油压力,达到提高动静压滑动轴承承载力和刚度的目的。将加入内反馈的轴承应用在M1432万能磨床的内圆磨头上,主轴转速13 000 r/min,以水作为润滑介质,对40Cr材料、直径60 mm的淬硬套类零件进行内孔磨削。对加工后工件进行检测后发现,未采用内反馈结构时加工零件粗糙度为 0.3~0.5 μm,采用反馈结构后加工零件粗糙度仅为0.1 μm。

《4 结语》

4 结语

水润滑高速主轴轴承是可以提供高刚度、长寿命的有发展前景的新型支承结构,而其高精度、高刚度的要求及冲击切削力的激振,使润滑轴承的间隙设计尽量小,介质处于微间隙、高剪切应力之中,其发热及动态行为显著影响主轴系统的稳定运行。在高速旋转强剪切与微间隙高压力工况下,润滑介质的状态异常复杂,现有的层流假设已不再适用,轴承润滑介质的类固化现象更加剧了系统的发热,由此显著影响支承系统运行的可靠性及其使用寿命。需要通过实验和仿真研究,揭示微约束空间的强剪切率下润滑介质的性能以及高速旋转主轴精度演变规律,实现对轴承结构及参数的创新设计,并为实现主轴系统高速高精度稳定运行与控制提供理论指导。

以水润滑高速主轴轴承为代表的高速旋转体的微约束空间中存在着十分复杂的多场强耦合作用现象,研究极端条件下高速旋转体的支承界面的摩擦学、热力学及动力学行为特征,探索水润滑高速轴承材料以及润滑材料界面之间的耦合关系,从而揭示水润滑高速动压润滑油膜的形成机理及其传热规律,阐明高速、低粘度、紊流状态下稳定润滑状态形成的本质及实现条件,是开展对水润滑高速主轴轴承的结构、形状、材料构成与匹配、表面改性及润滑方式等轴承技术开发的前提,也是实现水润滑高速主轴轴承适应极端环境下支承功能与性能设计的理论基础。

京公网安备 11010502051620号

京公网安备 11010502051620号