《1 前言》

1 前言

智能动力装备产品的全生命周期包括产品总装试车、现场试车、运行管理、维护维修、报废等全过程。经济全球化的今天,动力装备作为复杂机电产品及其配套零部件应用到不同行业、不同企业,产品全生命周期监测诊断、性能优化与维修备件服务支持会涉及到地球的各个角落。首先,必须采用先进、高效的网络技术获取信息并实现有效的信息管理,为产品的全生命周期服务奠定基础。其次,动力装备在生产流程中处于核心地位,如果运行状态劣化、出现异常与故障往往会造成企业运行安全事故,如喘振往往造成压缩机的高耗能、低效率运行[1] 。尽管监测诊断技术已经应用于动力装备产品,但无法有效实现动力装备全生命周期的监测与诊断,特别是复杂动力装备的动态自适应监测和关联故障诊断成为急需解决的关键技术。再次,随着我国制造业的发展,提升机电产品的信息化水平,加快制造服务业的发展已成为动力装备制造业转型升级的必由之路。动力装备作为复杂机电产品,其检修、维护需要具备完备的专业知识和专业的维修技术,再加上当今技术更新速度较快,动力装备应用企业在人员和技术上难以胜任其维护要求,而基于动力装备制造企业的远程性能优化和维修备件管理服务成为未来的发展趋势,特别是基于服役可靠性和状态监测的维修决策和备件需求预测与生产协同管理,可降低备件和维修成本,支持面向客户零库存的目标实现。

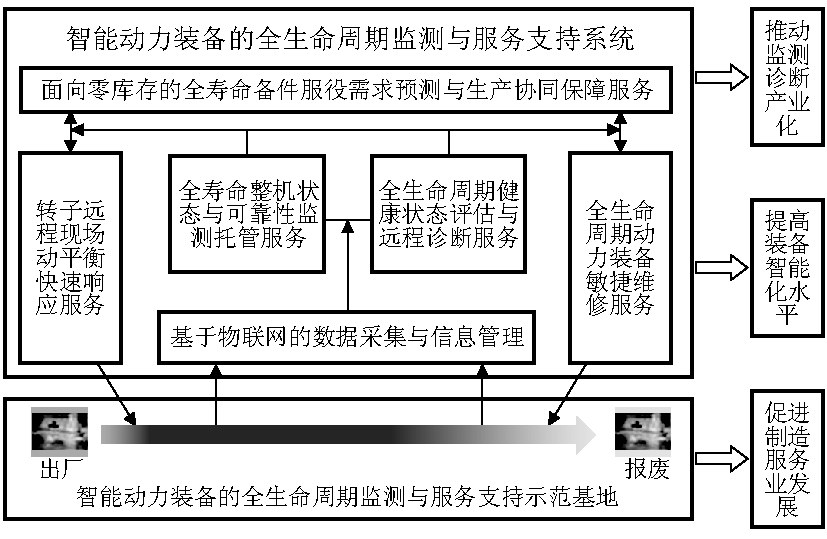

本文针对我国动力装备目前存在的产品全寿命周期监测诊断技术缺乏、智能化水平不高、服务支持不足三方面急待解决的问题,开展动力装备全寿命周期监测诊断技术、全生命周期性能优化与维修备件服务支持技术、全生命周期监测与服务支持系统集成和示范基地建设三个方面的研究工作,如图1所示,推动我国大型动力装备监测诊断系统的产业发展、提高其智能化水平,从而最终促进大型动力装备制造服务业的产业化升级。

《图1》

图1 智能动力装备全生命周期诊断与服务技术实现流程

Fig.1 Flow chart of diagnosis and service in life cycle

《2 智能动力装备全生命周期诊断与服务支持系统》

2 智能动力装备全生命周期诊断与服务支持系统

构建智能动力装备全生命周期监测与服务支持系统,需要对动力装备全生命周期监测诊断和全生命周期性能优化、维护备件管理两个领域展开研究。

《2.1 动力装备全寿命周期监测诊断技术》

2.1 动力装备全寿命周期监测诊断技术

动力装备的全生命周期监测诊断技术就是要实现从装备制造企业试车到应用厂家全寿命使用过程的监测诊断支持,包含以下三个方面的内容。

2.1.1 基于物联网的动力装备智能信号采集与管理系统

智能动力装备产品的全生命周期监测包括产品的生产、使用、维修处理和回收等全过程的动态监测,涉及产品运行状态信息的获取和管理。由智能传感单元构成了传感器网络,通过物联网来获取和管理这些智能动力装备动态信息[2] ,并提供给远程服务支持系统,完成对产品的动态监测、评估、维护等服务。基于物联网的动力装备智能信号采集与管理系统主要目标是:第一,研发基于物联网的智能信号采集软硬件系统,实现对智能动力装备的全生命周期的动态信号采集[3] ;第二,研发基于物联网的智能信号采集管理系统,实现物联网上信息采集系统的有效管理并为上层监测服务系统提供可靠和全面的信息支持。

因此,整个系统分为两个层面,如图2所示。底层是以动力装备和支持物联网的智能传感软硬件系统构成的动态信号采集部分,上层是智能信号采集管理系统,包括智能组网软件、系统管理软件、动力装备信息数据库以及为远程服务支持系统提供数据的各类数据服务接口。

《图2》

图2 基于物联网的动力装备智能信号采集与管理系统

Fig.2 System of signal collection and management based on internet of things

2.1.2 动力装备全生命周期动态自适应监测与托管服务系统

全生命周期监测服务涵盖了从新的动力装备试车到其老化报废的全过程,在现有局部监测技术的基础上,充分利用信息融合、自适应数据建模、非线性特征提取等方法,研究动力装备整机性能监测技术、复杂动力装备可靠性监测技术、动力装备非线性喘振过程监测以及动力装备启停车监测技术。在此基础上,构建如图3所示的动力装备全生命周期动态自适应监测与托管服务系统,为生产企业提供高效的监测服务。

《图3》

图3 动力装备全生命周期动态自适应监测与托管服务系统

Fig.3 Dynamical monitoring and hosting service system

2.1.3 复杂动力装备的远程健康状态预示评估与故障诊断服务系统

作为全生命周期监测的动力装备来说,除了能够有效地实现对动力装备进行监测托管服务,还应该对全生命周期内的动力装备运行状态进行实时健康状态评估和预测,同时对于运行过程中、维修后等情况下出现的亚健康状态进行诊断分析,以便精确识别运行状态为后续装备的服务系统提供支持。为此构建如图4所示的复杂动力装备的远程健康状态评估与故障诊断服务系统,该系统为动力状设备提供全生命周期的健康状态评估服务;同时,为动力装备提供关联诊断服务,识别出动力装备的关联故障。

《图4》

图4 复杂动力装备的远程监测诊断服务系统

Fig.4 Remote monitoring and diagnosis system

《2.2 动力装备全生命周期性能优化与维修备件服务支持技术》

2.2 动力装备全生命周期性能优化与维修备件服务支持技术

2.2.1 动力装备转子远程及现场全息动平衡快速响应与平衡服务支持系统

失衡是动力装备转子常见的故障,本文以计算机网络为信息传输媒介,研究远程转子平衡中的关键技术,建立以动力装备企业为中心的远程转子平衡服务支持系统(见图5)。主要内容如下:a. 以全息谱为核心,充分利用远程监测诊断系统中的稳态运行数据和瞬态起停车数据,实现对平衡前失衡故障的确诊;b. 充分利用远程监测数据库中同类型设备的历史平衡数据,提取同类型机组平衡配重影响共性特征;c. 基于人工智能方法,研究动力装备转子和轴系的平衡配重方案优化技术;d. 利用共享和个性化修正的平衡数据特征,不断计算和预测动力装备当前的失衡量,实现动力装备转子失衡量的在线估计。

《图5》

图5 转子远程及现场动平衡快速响应与信息服务系统

Fig.5 Fast response and information service system of balancing for rigid rotor

2.2.2 基于状态驱动的装备维修管理与支持系统

大型动力装备是集电子系统、机械系统、动力系统为一体的综合复杂系统,对于大型装备的维护支持保障不是一个部门所能完成的,而是需要使用单位、装备主制造厂、辅制造厂协同工作,形成响应迅速的维护链,需要开发一个以主动预防为核心的具有快速响应的大型动力装备维修管理与支持保障系统[4] 。如图6所示,宏观层上利用面向装备综合状态驱动的维修决策技术,实现维修计划的制定和评估;计划调度层上进行面向敏捷维护链的维护资源计划管理,实现对维修资源的优化调度及维修计划的管理;执行层上采用以电子维护手册为核心的数字化综合维修支撑技术,为现场维护活动提供有效支持;同时构建面向大型装备维护综合数据中心,为实施装备维修服务提供支撑环境。

《图6》

图6 状态驱动的维修管理与支持系统

Fig.6 Maintenance management and support system

2.2.3 面向零库存的全寿命备件服役需求预测与生产协同保障服务系统

在流程工业中,为保障大型动力设备的正常运转,存在着大量的零备件库存,占用了大量资金,需要结合备件供应企业共建有效的库存管理体系及管理方法。另一方面,对于零备件制造商而言,通过建立最优化“零库存”体系使顾客能及时方便地获得零备件,提高顾客响应速度[5] 。为此,本系统以客户备件“零库存”为主要构架,实现对于备品备件需求的精确预测并降低企业备件生产成本。图7显示了以备件服役寿命预测模型为基础,通过机组运行状态评估与零件劣化跟踪监测技术进行实时修正,实现对常规及主关键备件需求的精确预测。并结合用户动态备件需求计划,制定动态备件库管理策略及备品备件生产协同支持。

《图7》

图7 面向零库存的协同保障服务系统

Fig.7 Cooperation guarantee service system

《3 智能动力装备全生命周期诊断与服务系统关键技术研究》

3 智能动力装备全生命周期诊断与服务系统关键技术研究

《3.1 基于物联网的动力装备智能信号采集与管理系统》

3.1 基于物联网的动力装备智能信号采集与管理系统

3.1.1 嵌入式传感单元技术

嵌入式传感单元[6] 是实现物联网动力装备智能信号采集的硬件设备,也是构成传感网络的基本单元。以动力装备的关键功能部件相关测点为基础,研究信息传感单元构架,完成特定的基本感知监测功能,这种信息传感单元设置随意、增减灵活,相对独立,具有一定的智能化,直接建在以太网上,可构成动力装备的智能传感网络,其主要组成包括信号的调理量化、数据处理、通讯联网等部分。

3.1.2 智能采集监测技术——休眠-激活机制

为实现物联网动力装备全生命周期信号采集监测,同时减少网上的海量无效数据信息,研究具有休眠-激活机制的智能采集监测技术。每个传感网络节点都有两个状态:激活状态和休眠状态。对外休眠,减轻网上无效数据量,而对内实时监测,不放过任何异常状态;激活则反映出它的积极主动一面,异常时向上提交问题申请,求助解决,同时接受网上组态和命令,协同进行有效数据的采集、上传。

3.1.3 动态组网管理技术——关联组网管理

传感网络的动态组网与监测管理[7] 是物联网动力装备智能信号采集与管理系统的核心机制之一。动态地组织、配置、调节相关的传感网络节点,以组成实时监测具体动力装备的智能传感网络,满足不同监测诊断的需求,实现设备状态数据的有效传输。主要包括基于传感网络的设备监测专用网的动态组建技术和基于物联网的多信息传感单元的关联管理技术两方面内容。

3.1.4 基于物联网的信息交换及安全技术

在物联网动力装备智能信号采集与管理系统中,作为不可缺少的重要组成部分就是信息的交换和存取。研究传感网络的信息交换和安全存取机制,以保证从底层的传感网络到关联管理节点的信息流高效、可靠传输。

《3.2 动力装备全生命周期动态自适应监测与托管服务系统》

3.2 动力装备全生命周期动态自适应监测与托管服务系统

3.2.1 动力装备整机性能监测

利用基于信息熵的监测策略优化方法,根据数据自身的隐含不确定性控制采集间隔,确保动力装备全生命周期监测的疏而不漏,为整机性能监测提供充分可靠的局部监测数据;利用遗传规划方法,自动优化能够融合多异常表现的综合监测指标;将多维监测指标降维,形成其低维流形,综合体现装备运行表现和服役条件的经验特征,对其进行连续的跟踪分析,动态界定正常状态下的性能参数变化范围,作为个性化的报警依据,实时辨识动力装备整机的非正常状态与非正常发展趋势。

3.2.2 复杂动力装备运行可靠性监测

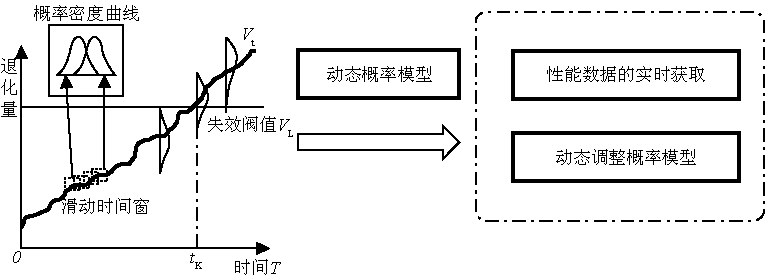

通过监测参数统计样本的跟踪分析,量化动力装备整机性能衰退模型。即将动力装备性能衰退引发的不稳定表现视为隐含变量,以整机运行状态数据为先验知识,建立二者之间的概率关系模型,通过迭代的概率估计方法,实时获得动力装备性能衰退的最优后验概率分布[8,9] 。在统计样本实时获取技术的基础上,使用滑动概率神经网络瞬时估计动力装备退化数据的条件概率分布,建立起概率分布的安全区间,确定失效临界点,量化评估动力装备的运行可靠性,进而计算性能衰退曲线(见图8),预报动力装备整机的可靠性下降趋势[10] 。

《图8》

图8 性能可靠性评估

Fig.8 Performance reliability estimation

3.2.3 动力装备启停车监测

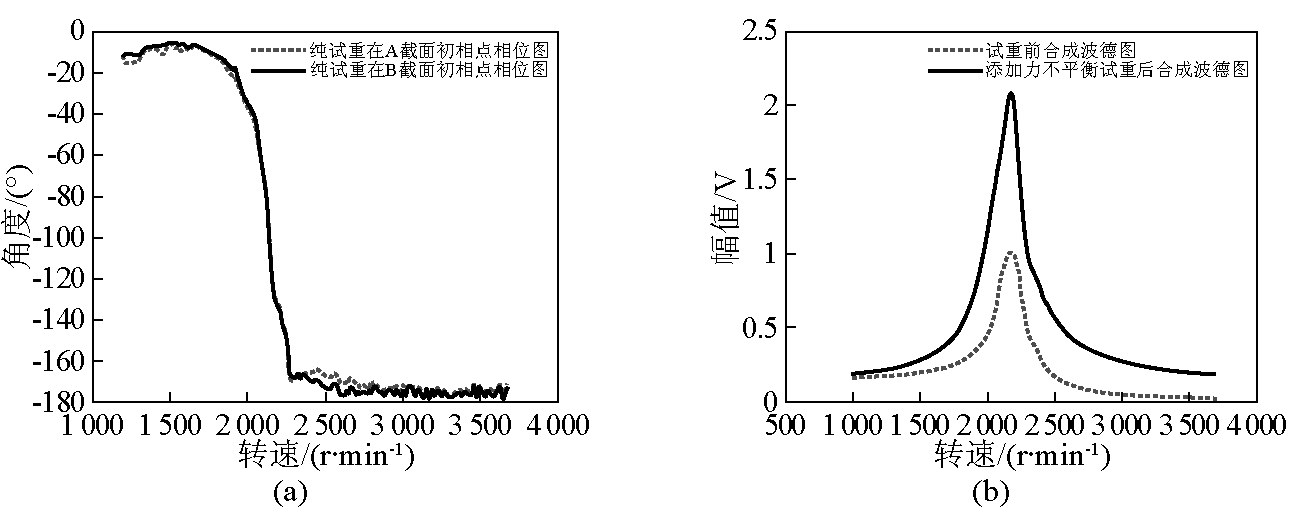

启车过程是动力装备在维修后必然经历的阶段,研究表明启停车数据中含有丰富的装备状态信息。通过经验模式分解(EMD)方法[11] 提取非整周期采样条件下转子启停车过程中各个测量截面对应转速下的幅值和相位,在此基础上做出测量面的 Bode图,实现动力装备失衡类型判断及平衡加重指导,同时利用启停车过程信息对转子失衡方位和大小进行估计(见图9)。

《图9》

图9 力不平衡试重时起程的Bode图

Fig.9 Bode chart of force unbalance

3.2.4 动力装备非线性喘振的过程监测

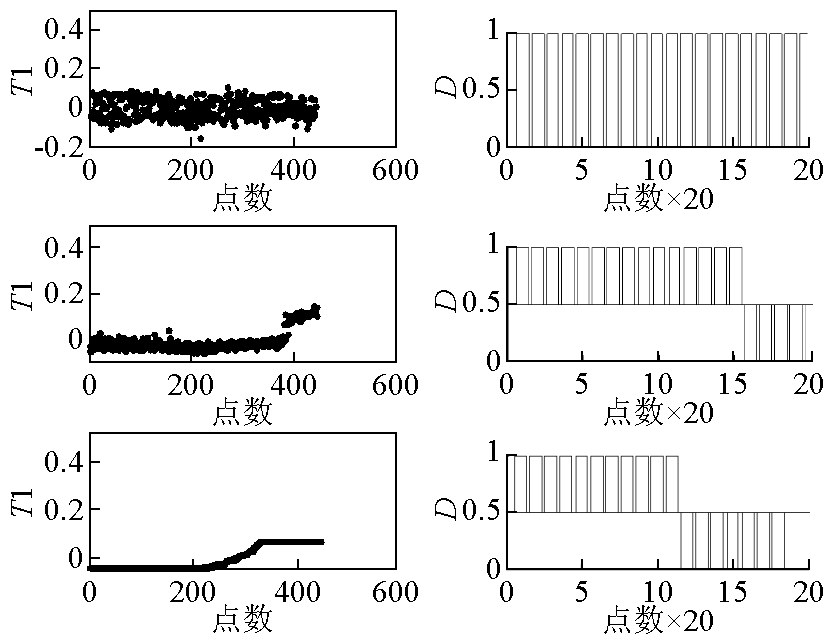

动力装备在运行中由于失稳引发喘振[12,13] ,对压缩系统而言,容腔内非稳定扰动能量由初始积累到激发喘振,其能量是非线性增长的,外部信号如振动、压力等特征表现为强非线性特性。为了能够实时地捕获系统的非线性演化趋势,实现动力装备在运行过程中的有效状态监测,将传统的时频信号处理技术与先进的非线性流行学习分析手段相结合,以动力装备管网压力信号为研究对象,集成离线的喘振先兆辨识与在线的状态监测,开发动力装备非线性喘振的过程监测模块[14] 。图 10 显示喘振发生发展的过程,从上到下依次为稳定阶段、过渡阶段和喘振发作阶段。

《图10》

图10 基于流形学习的喘振监测

Fig.10 Surge monitoring based on manifold learning

《3.3 复杂动力装备的远程健康状态预示、评估与故障诊断服务系统》

3.3 复杂动力装备的远程健康状态预示、评估与故障诊断服务系统

3.3.1 基于早期非线性识别的健康状态预示评估技术

研究表明,动力装备在其发生异常状态过程中,其信号特征往往表现出强非线性特性,仅依靠线性特征分析方法难以发现嵌入在高维非线性数据集中的内在结构。另外,全生命周期的动力装备故障往往经历一个从产生到发展、从轻微到严重的渐变过程。若能在故障早期进行识别,则具有重要的意义。

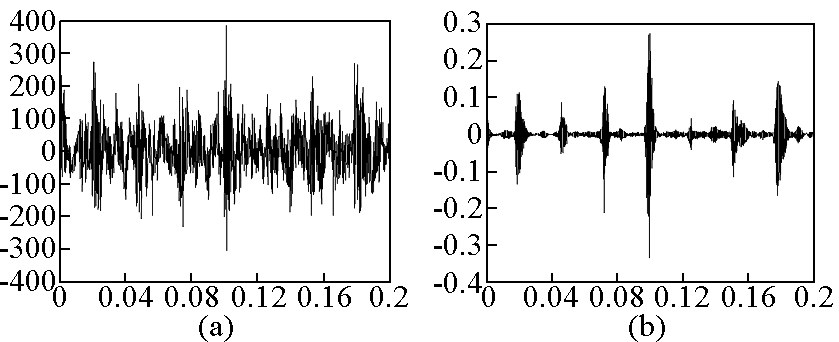

因此结合动力装备的振动特点,通过几何学习的知识流形学习理论[15] ,研究高维观测空间与低维嵌入空间的显式映射关系,设计最优的动态监督流形学习方法,推导推理规则和判别准则在内高维空间的数学表达,在此基础上完成动力装备常见早期故障的标准知识流形构建,实现动力装备的早期非线性健康状态评估[16] ,图11为基于流行学习算法提取的轴承外环故障特征信号。

3.3.2 基于运行劣化的动力装备动态诊断方法

对于动力装备来说,其全生命周期运行是一个典型的设备状态的劣化动态过程,对不同时刻信息样本进行连续分析和处理,动态反映出装备运行状态的劣化发展和变化过程,从而根据装备全生命周期的运行定位提供不同的诊断服务技术支持。考虑到动力装备的全生命周期监测中用于诊断的特征指标的相应变化过程,研究如图12所示基于支持向量回归的动力装备故障过程动态诊断方法[17] ,研究个性故障与历史故障过程间特征趋势的内在相似性,预测可能发生的故障模式,并进行跟踪分析,在装备故障的发展过程中进行诊断。

《图11》

图11 基于流形学习的轴承微弱特征提取

Fig.11 Feature extraction of faint vibration signal for rolling bearings based on manifold learning

《图12》

图12 动态诊断方法

Fig.12 Dynamical diagnosis method

3.3.3 基于复杂系统的动力装备关联诊断方法

针对结构组成复杂且包含辅机装置的动力设备,将动力装备按测点级、轴系级和主辅机设备级分层次展开,实现诊断信息分层获取和分级诊断决策。另外,针对动力装备系统的建模困难,采用局部建模的复杂动力装备关联诊断技术,包括系统局部建模技术的、复杂系统的局部关联关系的建模,以及基于局部模型下的故障辨识方法。

《3.4 动力装备全生命周期性能优化与维修备件服务支持技术》

3.4 动力装备全生命周期性能优化与维修备件服务支持技术

3.4.1 动力装备转子远程及现场全息动平衡快速响应与平衡服务支持系统

1)动力装备平衡前失衡故障的确诊技术。失衡是动力装备的常见故障,突出的工频分量是失衡的主要特征。以全息谱分析为核心的稳态和瞬态振动分析的失衡确诊方法,实现对以上具有相似特征故障的准确诊断。

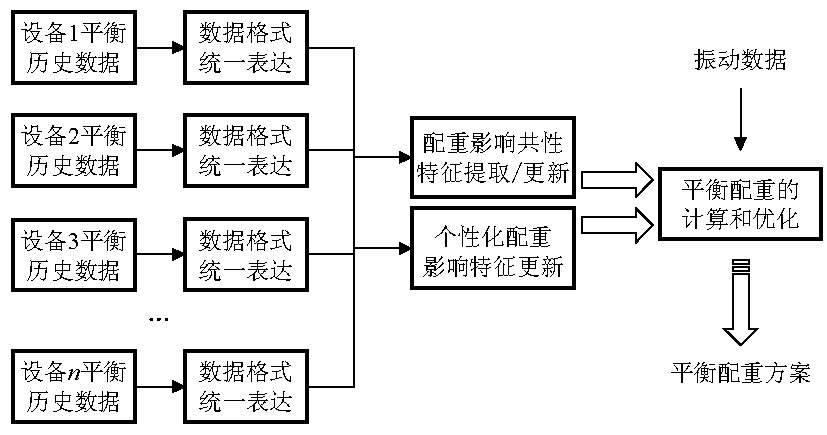

2)基于同类动力装备的转子平衡历史数据共享。基于远程监测诊断系统和监测数据库中的历史平衡数据,研究同类型动力装备的配重影响共性特征提取技术和配重影响共性特征的共享方法(见图13)。配重影响共性特征共享技术研究包括了三个方面:键相、振动传感器安装方位存在差异时,振动数据的转换和统一表达。基于配重影响共性特征的平衡配重求解方法在增加个例平衡数据的情况下,配重影响共性特征以及个性化配重影响特征的更新。

《图13》

图13 同类动力装备的转子平衡方法

Fig.13 Rotor balancing method

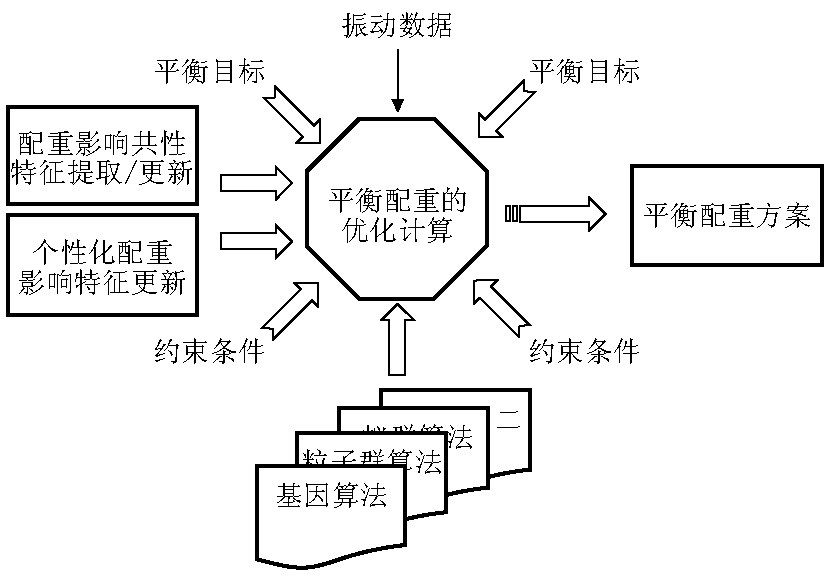

3)动力装备转子和轴系平衡配重的多目标优化。传统的动力装备转子和轴系在动平衡中,平衡目标是残余振动平方和。该目标函数并不能保证各个振动测量面上振动的均匀性。常常会出现一个面振动很小,而另一个面振动很大的情况。从实际平衡需要出发,以人们对平衡的期望,构造如图 14所示的多目标平衡计算新准则。

建立基于多种给定约束条件下的平衡配重优化计算。以基因算法、粒子群算法、蚁群算法等人工智能优化方法为手段,研究动力装备平衡配重的快速、精确优化方法,提高配重优化的效率和精度。

《图14》

图14 平衡配重的多目标智能优化

Fig.14 Multi-objective intelligent optimization of counterweight

4)动力装备转子失衡量的在线评估技术。充分利用远程监测诊断数据库中的实时振动数据,开展动力装备转子失衡量的在线评估技术研究。根据动力装备配重影响共性特征或个性化修正特征和当前的振动数值,对动力装备转子相关平衡面的平衡配重大小和方位进行估算。

5)动力装备转子远程平衡服务支持系统开发。基于计算机网络技术构建和开发动力装备转子的远程平衡系统。将平衡历史数据共享技术、平衡配重的智能优化技术、失衡量在线评估技术融为一体,开发和建立动力装置远程平衡服务支持系统。动力装置远程平衡服务支持系统将为用户提供装备平衡配重计算请求,平衡配重计算和优化,以及计算结果及其他相关信息的返回等功能。

3.4.2 面向零库存的全寿命备件服役需求预测与生产协同保障服务系统

1)基于状态监测的动态常规备件消耗量预测方法的研究。备件储备是以已知备件的消耗量作为研究依据的,实际上备件的消耗量具有较大的随机性,其计算是较复杂的问题,受多种因素影响,只能采用估算的方法。特别是对于大型动力设备采取“状态监测”和“视情维修”对策以后,动态备件储备问题更为突出。因此依据备件的历史消耗结合设备的运行状态信息,建立以维修统计模型为驱动条件的备件需求预测模型[18] ,可以在满足不同客户的需求的情况下,降低备件的库存。

2)基于状态驱动的动态主关键备件需求预测方法的研究。由于备件库存管理中涉及备件的种类和数量众多,可分为常规备件和主关键备件。动力装备主关键备件,也称为间歇性使用备件。通常情况下,该类备件约占库存备件的10 %,约占总库存资金的40 %。因此对该类备件进行重点控制,建立以状态为驱动条件的备件需求预测模型,可有效地降低库存资金占用。

3)备件库存协同管理。在传统的备件供应链结构中,各个使用单位的库存管理是独立的,备件的需求预测和安全库存也是根据各自库存的情况确定,这使得各企业的资源没有得到合理的使用,库存量也难得到真正的降低。因此考虑在生产商建立备件库,根据各使用单位的备件需求预测,结合库存信息和生产计划构建优化模型,实现对所有资源的协同管理,最终实现“零”库存[19,20] 。

《4 系统应用模式》

4 系统应用模式

智能动力装备全生命周期监测与服务支持系统主要面向大型动力装备企业提供其产品的全生命周期运行服务,通过在制造企业构建网络监测与服务中心,为产品配置标准的监测诊断模块,进而构建全生命周期监测与服务支持系统的网络系统,形成以制造企业核心产品为中心的全生命周期服务网络。

具体示范工程以西安陕鼓动力股份有限公司为对象,建设目标主要以各应用气体厂为主体,依托物联网和网络化监测诊断技术,结合智能服务体系,建立相应远程监测和托管服务技术人员,以及快速响应设备维修队伍,并相应配套备件及维修供应链体系,主要组织构成如图15所示。通过构建动力装备的产品全生命周期监测和服务网络,实现制造业新服务模式,开拓新兴服务市场。

《图15》

图15 动力装备远程管理体系

Fig.15 Remote management diagram of power equipment

《5 结语》

5 结语

针对动力装备在全生命周期的监测诊断和维修管理服务的问题,本文设计了智能动力装备的全生命周期监测和服务支持系统,研究了系统中所应用的关键监测诊断和状态驱动的智能维修管理技术,并利用系统的支持在用户企业搭建动力装备产品全生命周期监测与服务支持的示范基地,进行系统的示范验证。

京公网安备 11010502051620号

京公网安备 11010502051620号