《1 前言》

1 前言

随着石化工业的不断发展,传感器在高温高压环境下应用的要求也在不断增加,为适应不同的高温高压环境,其种类需求也在不断增大。目前,我国高性能传感器主要依赖进口,严重制约了许多领域的发展。石油行业对传感器需求巨大,数字化油气田是国内石化工业的重要发展目标,传感器是整个系统的基础。研究低成本、高稳定性油井监测微传感器及系统是油气田数字化系统高效平稳运行的需要,同时可带动行业技术水平的提升,意义重大[1] 。为了适应油气田管理要求,确保其生产的高效运行和有效控制,克服传统现场控制系统存在布线困难、移动不便、数据处理能力差、实时性差和远程控制难度大等缺点,设计了一套油气井生产监测系统,以实现实时现场控制和远程控制。

《2 油气田监测高温高压压力传感器研究》

2 油气田监测高温高压压力传感器研究

《2.1 高温高压传感器芯片设计原理》

2.1 高温高压传感器芯片设计原理

压阻式压力传感器是一种基于压阻效应原理,将物理信号转化成可测得的电信号的传感方式。压阻效应是指材料受到应力作用时,其电阻或电阻率发生明显变化的现象。压阻效应是在 1856 年由英国物理学家 Thomson 首先发现的,并在 1923 年由Bridgemen 通过实验进行了验证。在高温高压传感器芯片的设计中,主要利用了单晶硅的压阻效应[2,3] 。

硅的压阻效应是在 1954 年由 Smith 发现的[4] 。当外界力作用于硅晶体时,晶体的晶格产生变形,使载流子从一个能谷向另一个能谷散射,引起载流子的迁移率发生变化,扰动了载流子纵向和横向的平均量,从而使硅的电阻率产生变化,这种物理效应称为硅压阻效应[5,6] 。半导体硅、锗材料中的压阻效应比金属材料中的压阻效应要大得多。在半导体材料中,当应力作用在半导体晶体上时,电阻的变化主要由电阻率的变化引起。在正交坐标系中,当坐标轴与晶轴一致时,电阻的相对变化ΔR/R与应力之间的关系满足

式(1)中, σl 和 σt 为沿电阻纵向与横向的应力; π l 和 π t 为沿纵向和横向压阻系数, π l 表示应力作用方向与通过压阻元件的电流方向一致, π t 表示应力作用方向与通过压阻元件的电流方向垂直。

利用上述的硅压阻效应,采用半导体工艺技术经过掺杂(扩散或离子注入),沿单晶硅片上的特定晶向,制成敏感电阻,构成惠斯通电桥,利用硅材料的弹性力学特性,就制成了一个力敏与电信号转换检测于一体的掺杂硅传感器。

薄膜变形理论是分析压阻式压力传感器的理论基础,根据传感器的性能要求,压力传感器结构尺寸设计必须满足线性度要求及抗过载能力要求的原则。引起传感器输出非线性的主要原因是晶体中应力较大时压阻效应的线性关系受到破坏及应变膜形变较大时应力与压力线性关系受到破坏。为了使传感器具有良好的线性度,膜厚h 的设计必须满足中心最大挠度要小于膜厚,一般规定中心挠度要小于膜厚的1/5。同时,压力传感器的抗过载能力就是传感器在承受150 MPa的载荷时能够保持高的灵敏度及稳定的工作性能[7] 。

在四边固支方形膜条件下:

方形膜的最大应力发生在各边中心

最大挠度发生在平板中心

通过有限元分析对传感器芯片在受力状态下的表面应力进行分析[8] ,精确计算出压敏电阻的分布位置,并设计传感器尺寸结构[9~11] 。设定硅传感器的弹性模量。图1为传感器硅基底的应力分布,图2 为方膜高温高压传感器。

《图1》

图1 传感器硅基底的应力分布

Fig.1 Stress distribution on the sensor silicon-substrate

《2.2 高温高压传感器芯片加工工艺》

2.2 高温高压传感器芯片加工工艺

油气井压力监测环境的高温高压特点对压力传感器提出了较高的热稳定性要求[12] 。在使用温度大于 120 ℃时,因 PN 结产生漏电流而使传感器的性能恶化甚至失效,因而,传统扩散硅压力传感器难以解决油气井高温环境下的压力测量难题。针对油气井压力监测环境的高温高压要求,在传感器的加工工艺中采用了硅隔离(SOI)芯片制造技术[4,13,14] 。

《图2》

图2 方膜高温高压传感器

Fig.2 The square diaphragm high-temperature and high-pressure sensor

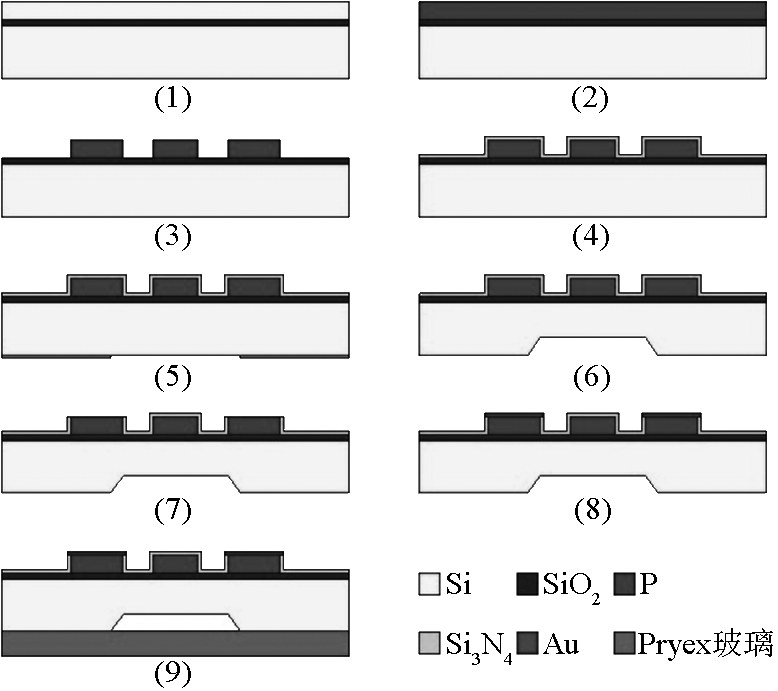

通过静电键合封装技术将SOI硅微固态压阻芯片与PYREX7740玻璃片在真空环境下封装结合为一体作为全硅结构的压力传感器的弹性敏感单元[15,16] ,解决高温环境下测量大量程压力的难题。同时,采用高温充硅油技术,用波纹片和高温硅油将被测量介质隔离开来,因此该类传感器具有动态特性好、耐高温( 200 ℃)、精度高、量程大(60~150 MPa)及微型化等特点,并且具有工作安全可靠、适应性强的特点。高量程高温压力传感器的全硅结构电路转换元件采用微机电系统(MEMS)技术和SOI技术中的注氧隔离(SIMOX)技术制作的浮雕式硅微固态压阻芯片[17,18] ,由SIMOX技术制作的SiO2层将芯片内的测量电路层与硅基底隔离开来,实现了在大于 200 ℃的应用环境下稳定测量技术。另外,高量程高温压力传感器的弹性元件及敏感元件采用全硅结构正方形平膜结构,通过对正方形硅膜结构参数(厚度和边长)设计,可设计出芯片尺寸结构

200 ℃)、精度高、量程大(60~150 MPa)及微型化等特点,并且具有工作安全可靠、适应性强的特点。高量程高温压力传感器的全硅结构电路转换元件采用微机电系统(MEMS)技术和SOI技术中的注氧隔离(SIMOX)技术制作的浮雕式硅微固态压阻芯片[17,18] ,由SIMOX技术制作的SiO2层将芯片内的测量电路层与硅基底隔离开来,实现了在大于 200 ℃的应用环境下稳定测量技术。另外,高量程高温压力传感器的弹性元件及敏感元件采用全硅结构正方形平膜结构,通过对正方形硅膜结构参数(厚度和边长)设计,可设计出芯片尺寸结构 3 mm、量程为60~150 MPa的高量程压力传感器。由于半导体硅良好的机械特性,同时作为传感器转换电路的压阻惠斯通测量电桥集成制造在全硅结构正方形平膜结构上,这样传感器的弹性和敏感元件与转化电路之间集成为一体,大大降低了传感器在测量过程中的迟滞、重复性误差,从而提高传感器的测量精度。芯片的测量精度达到0.2 % FS及以上。具体高温高压传感器芯片的加工工艺流程如图 3 所示。

3 mm、量程为60~150 MPa的高量程压力传感器。由于半导体硅良好的机械特性,同时作为传感器转换电路的压阻惠斯通测量电桥集成制造在全硅结构正方形平膜结构上,这样传感器的弹性和敏感元件与转化电路之间集成为一体,大大降低了传感器在测量过程中的迟滞、重复性误差,从而提高传感器的测量精度。芯片的测量精度达到0.2 % FS及以上。具体高温高压传感器芯片的加工工艺流程如图 3 所示。

《图3》

图3 高温高压传感器芯片加工工艺流程

Fig.3 Fabrication process of the high-temperature and high-pressure sensor chip

《2.3 油气田高温高压压力传感器封装技术研究》

2.3 油气田高温高压压力传感器封装技术研究

可靠的键合引线技术研究和隔离封装技术研究是解决油气田应用传感器高温环境下稳定性和耐腐蚀性的关键技术问题。

油气田压力传感器引线键合与传统的集成半导体芯片(IC)引线键合工艺不同的是:MEMS高温压力传感器的封装在第一焊点(球焊)完成后不进行第二焊点(楔焊)的连接,或者只进行第二焊点的连接而不需要第一焊点,并且第一焊点所在的腔体深度较大,不易形成线弧,因此使用传统的引线键合设备不能完成MEMS高温压力传感器的封装,须研究具有深腔焊功能的引线键合设备并能单独完成第一焊点或第二焊点的焊接,即在第一焊点完成后自动剪断金线或直接进行第二焊点的焊接。总体技术路线:工艺分析—总体结构—模块设计—系统集成—实验应用。

建立和研究油气田微传感器专用键合工艺原则。研究和设置焊球的初始直径一般为金丝直径的2~3倍,还要保证最终成球尺寸是金丝线直径的 2.5~5倍,且不能超过焊盘尺寸的3/4。线弧长度不应超过金丝直径的100倍,而且不允许有垂直方向的下垂或水平方向的摇摆,以保证引线键合的质量和提高传感器应用的可靠性。

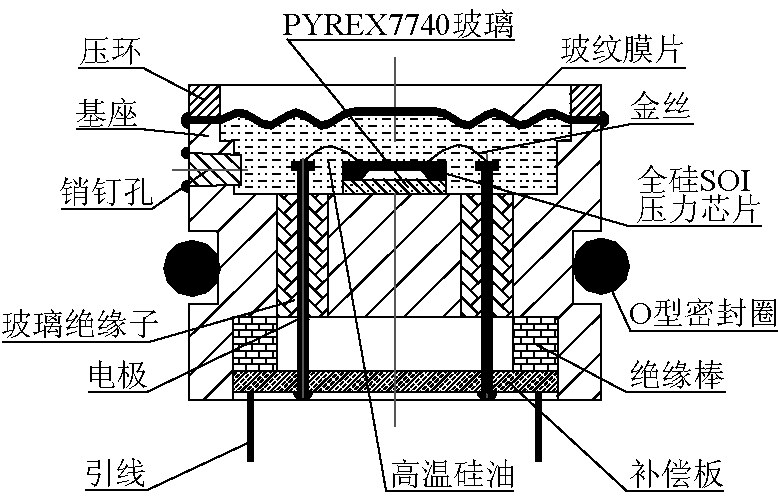

研究传感器芯片封装结构,以提高油气田传感器在油气田应用的耐腐蚀性和稳定性,提高压力传感器的长期稳定性和工程化应用水平,在进行压力敏感元件的封装时,宜采用充硅油结构和技术,避免被测介质与敏感元件的直接接触,提高传感器稳定性的同时提升其适应能力。由此,可以从结构上提高压力传感器的测量精度、可靠性和温度稳定性。涉及基于SOI技术的高温环境下高量程、高精度的压力传感器,解决了高温条件和高压场合下的压力测量难题,由于采用了充高温硅油技术,使得测量SOI硅压力敏感元件与被测量介质隔离开来,因而提高了传感器的适应能力。充硅油压力传感器的结构见图4。图5为键合与高温充硅油封装实物图。

《图4》

图4 充硅油压力传感器结构

Fig.4 Structure of the pressure sensor filled with silicone oil

《图5》

图5 键合与高温充硅油封装实物图

Fig.5 The practical packaging of bonding and silicone oil filling

《3 高性能压力传感器测试与补偿技术研究》

3 高性能压力传感器测试与补偿技术研究

《3.1 传感器温度补偿原理》

3.1 传感器温度补偿原理

由于压阻式压力传感器受温度影响较大,基线温度漂移和线型温度漂移都可达到 0.02 % FS/℃。假设外界温度的范围是-40~60 ℃,温差为 100 ℃,那么基线温度漂移和线型温度漂移都将达到 2 % FS。因此变送器工作温度变化范围越大,如果不做校准其精度将比较差。

本文采用多温度点、多压力点标定,再在相邻两个温度点之间进行拟合,从而使得变送器在全温度范围达到最高精度。该标定系统利用最小二乘法求出校准数据的理论直线。假设该直线方程为

式(4)中,y 为传感器的理论输出;x 为传感器的实际输入;P1 为直线方程的斜率,表示所给定的传感器的灵敏度;P2 为直线方程的截距,表示所给定的传感器的初始偏差(零位)。

假设有m 个校准测试点,传感器实际输出为y,则第i 个校准数据与理论值线上相应值之间的最小偏差为

用最小二乘法理论直线的拟合原则,使得 为最小值,即使

为最小值,即使 对P1 和P2 的一阶偏导数为零,从而求得P1 和P2 的表达式

对P1 和P2 的一阶偏导数为零,从而求得P1 和P2 的表达式

式(6)、式(7)中,

m 为校准点数。

通过最小二乘法将同一温度时刻的传感器输出进行了线性补偿之后,将相邻两个温度点之间的传感器输出再次进行拟合,可获得高线性度、高精度的全温度范围输出结果。

《3.2 油气田压力传感器智能数字变送系统硬件电路的设计与实现》

3.2 油气田压力传感器智能数字变送系统硬件电路的设计与实现

一般工业现场环境对压力传感器监测系统的要求较高,如荒漠、雨林、山区等,其高温、高湿、长距离无人值守等因素为工业检测提出了较强的针对性要求。

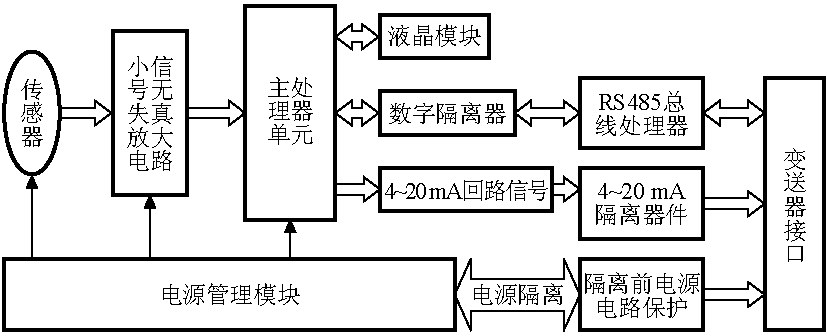

油气田监测高性能微传感器的性能应满足油气田监测系统通讯协议和高精度的目标要求。针对油气田压力传感器智能数字变送器及标定系统整体技术要求,重点研究电源和信号全隔离技术、 4~20 mA监测信号和液晶显示及RS-485总线同步工作技术、小信号无失真高精度的放大电路及低通滤波技术、动态实现传感器的温度漂移、基线漂移、线性漂移的抑制技术以及在恶劣环境下实现防雷击、浪涌抑制等电路保护技术等,以提高传感器在油气田应用的可靠性。同时研究油气田压力传感器智能数字变送器标定测试系统以提高其测量精度。标定系统可以方便地标定压力传感器智能数字变送器,并通过温度和线性化的数字补偿技术有效地提升压力传感器的系统精度,使得油气田高性能传感器精度提高到0.1 % FS及以上,远高于目标任务的0.2 % FS的技术指标。

油气田压力传感器智能数字变送系统机构框图见图6。压力传感器智能数字变送器内部采用一套数据采集电路、一套数据存储电路、一套数据传输电路、一套电源管理电路、一套两线制4~20 mA 回路信号电路和一套防雷击电路保护及信号全隔离电路,安装在专用的金属结构内。图7为智能数字变送系统实物图。

《图6》

图6 压力传感器智能数字变送器系统框图

Fig.6 The system schematic of the pressure sensor intelligent digital transmitter

《图7》

图7 智能数字变送系统实物图

Fig.7 The practical pressure sensor intelligent digital transmitter system

《4 无线传感网络研究》

4 无线传感网络研究

《4.1 无线网络方案》

4.1 无线网络方案

目前使用较广泛的短距无线通信技术是蓝牙(Bluetooth)无线局域网 802.11(Wi-Fi)和红外数据传输(IrDA)3种,同时还有一些具有发展潜力的近距离无线技术标准。它们分别是 ZigBee、超宽频(Ultra WideBand)等[19] 。对于油气井生产监测,选择 ZigBee技术出于如下考虑[20] 。

成本:ZigBee芯片1美元左右。Wi-Fi和蓝牙芯是3美元左右,使用Zigbee整个系统的花费将大幅降低。传输速率:ZigBee传输速度是250 kbps,WiFi和蓝牙分别是54 Mbps和1~2 Mbps。在监测系统中,主要发送传感器数据与控制信号,低速率已满足需求。网络容量:ZigBee 网络中心可运行 65 000 个节点,Wi-Fi 和蓝牙分别是 32 个和 7 个节点。ZigBee 满足工业生产规模的不断扩大。能量消耗:Zigbee 的电流是 3 mA,而 Wi-Fi 和蓝牙分别是350 mA和65~170 mA。

ZigBee 是一个由可多达 65 000 个无线数传模块组成的网络平台,十分类似现有移动通信的码分多址(CDMA)网或全球移动通讯系统(GSM)网。其中每一个 ZigBee网络数传模块类似移动网络的一个基站,在整个网络范围内,它们之间可以进行相互通信;每个网络节点间的距离可以从标准的75 m,到扩展后的几百米,甚至几千米(可以通过CC2591 射频前端芯片以扩展传输距离)。另外,整个ZigBee 网络还可以与现有的其他各种网络链接。每个ZigBee 网络节点可支持多达 31 个的传感器和受控设备,并且每一个传感器和受控设备还可以有8种不同的接口方式。另外,ZigBee可以采集和传输数字量和模拟量[21] 。

《4.2 系统设计》

4.2 系统设计

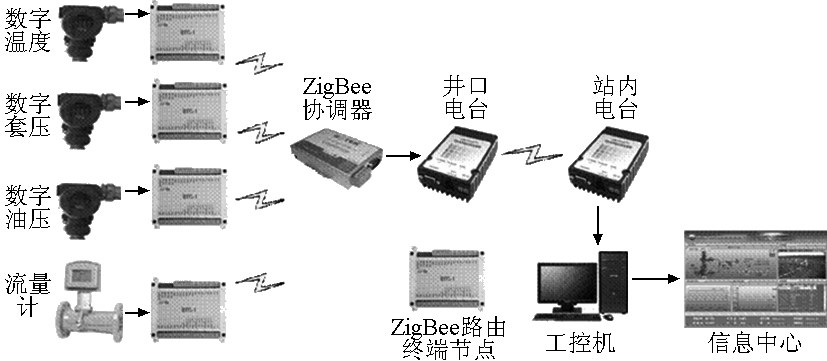

由于油气田生产井比较分散且只需要实现采集点与总控制端的通信即可,即一般采集点之间不需要通信所以选择簇树状或网状网拓扑结构比较合适,既能有效地增大网络的覆盖范围又能节省网络维护的费用。本系统根据ZigBee PRO 的网状网络拓扑结构特性进行设计,因为其具有自动建立和维护网络的功能,无需人工干预。这样油气井所采集到的数据就可以从终端设备经过路由器而转发到主站上,或者从终端设备直接发至主站上,从而实现对油气井生产的远程监护。系统架构如图8所示,系统数据传输示意图如图9所示。

《图8》

图8 Zigbee系统总体架构

Fig.8 The architecture of the Zigbee system

《图9》

图9 系统数据传输示意图

Fig.9 The schematic diagram of the system data transmission

油气井监测系统采用分散数据采集,集中处理结构,由多个数据采集点和数据处理点组成。安装应用网络化系统,建立服务器和安装客户端应用程序。

《5 实验及分析》

5 实验及分析

《5.1 高温高压传感器芯片测试实验》

5.1 高温高压传感器芯片测试实验

本实验通过精度为0.02 %的活塞式压力计,在室温为25 ℃的条件下,对高温高压传感器芯片进行压力测试实验。为测定该芯片的耐高压性能,测试压力范围为 0~150 MPa。实验施加电源为 5 V 的直流稳压源。实验测试结果如图10所示。

《图10》

图10 传感器芯片输出测试结果

Fig.10 Output of the sensor chip

《5.2 油气田压力传感器智能数字变送系统温度补偿与标定实验》

5.2 油气田压力传感器智能数字变送系统温度补偿与标定实验

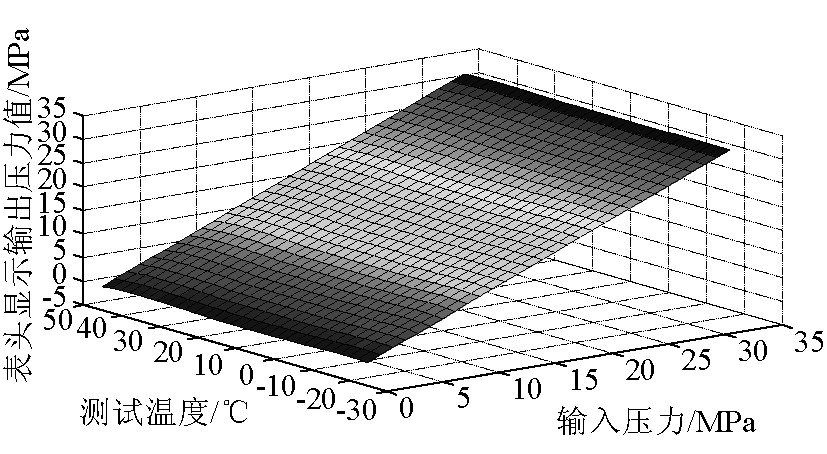

为了保证该智能变送系统的可靠性与精度,通过实际实验来测试当前系统的各项输出并计算其性能指标。实验通过利用活塞式压力计(精度为 0.02 %,量程为 1~100 MPa)向压力式传感器输入压力,压力范围为0~32 MPa。将高性能数字压力变送器放置在恒温箱内进行温度标定,设置温度点为-25 ℃、-10 ℃、20 ℃、45 ℃。通过长时间恒温测量后,将所采集到的数据通过上位机标定系统进行处理,再发送至高性能数字压力变送器进行标定。图11和图12是所采集到的标定后的高性能数字压力变送器的实际输出结果,其中,图11为二维数据对比图,图12为三维数据平面分析图。

《图11》

图11 二维数据对比图

Fig.11 The comparison of the two-dimensional data

《图12》

图12 三维数据平面分析图

Fig.12 The analysis of the three-dimensional of plane data

通过计算可得出在全温度、全量程范围内该智能数字压力变送器的误差和线性度,结果如表1所示。

《表1》

表1 全温度范围测试技术指标

Table 1 The qualification of the full temperature range experiment

《6 结语》

6 结语

本文设计了一种适用于油气田特殊环境的高温高压传感器芯片及其高性能数字智能变送系统。通过实验数据表明,本系统的测量精度达到设计要求的0.2 % FS及以上,具有较高的可靠性和稳定性,对油气田生产安全起到重要的保障。油气田监测微传感器及系统研究是一项综合性的系统研发,涉及的创新点包括高温高压微传感器的设计制造、批量化生产的稳定性,油气井状态参数标准库的建立,压裂工艺目标参数的验证技术等内容。其创新点主要体现在:a. 高温、高压微传感器的设计技术;b. 高温、高压微传感器的制造工艺技术;c. 低功耗特性微传感器的设计技术;d. 基于微结构工艺相关特性参数提取的 MEMS 器件芯片设计技术;e. 监测系统抗干扰技术;f. 多联作压裂高温高压监测技术。实验表明,该系统达到国内外先进技术指标要求。该智能数字压力变送器的后续补充及功能扩展工作正在不断进行当中。

京公网安备 11010502051620号

京公网安备 11010502051620号