《1 前言》

1 前言

桥梁的预制拼装施工方法因为具有构件生产标准化、结构拼装化、装配化、施工设备机械化等特点,逐渐成为预应力混凝土桥梁主要施工方法之一。而其中节段短线匹配预制法因其具有精度高,机械化程度高,质量易控制,施工周期短等优点,近年来发展较快[1,2] 。

不论采用什么施工方法,桥梁结构在施工过程中总要产生变形(挠曲),并且其将受到诸多因素的影响。变形极易使桥梁结构在施工过程中的实际位置(立面标高,平面位置)状态偏离理想位置,使桥梁难以合拢,或成桥线形与设计线形不符,所以必须对桥梁实施控制,使其结构在施工过程中的实际位置状态与理论位置状态的偏差在容许范围同时成桥线形状态符合设计要求[3] 。桥梁施工控制中的几何控制总目标就是达到设计的几何状态要求,最终结果的误差容许值与桥梁的规模、跨径大小、技术难度等有关,需根据具体桥梁的施工控制需要具体确定。同时,为保证几何控制总目标的实现,每道工序的几何控制误差容许值范围也需事先研究决定[4] 。

在实际施工中,桥梁结构的实际状态与理论状态之间总是存在一定的误差,其包括参数误差(如材料特性、截面特性、容量等)、施工误差(如制作误差、架设误差、预应力索的张力误差等)、测量误差、结构分析模型误差等。而桥梁的施工可以看作一个复杂的动态系统,运用现代控制理论,根据结构理想状态,现场实测状态和误差信息进行误差分析,并制定可调变量的最佳调整方案,指导施工现场调整作业,使结构施工的实际状态趋于理想状态。

《2 几何控制工艺简介》

2 几何控制工艺简介

短线法施工主要包括节段预制及节段安装两阶段。

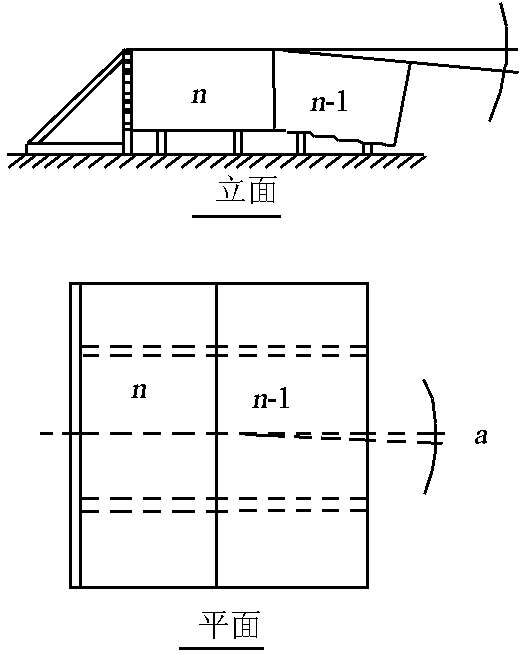

1) 预制:如图 1 所示,短线法标准段施工流程为:吊出前一完成节段—移开刚完成节段—安装调整底模,安装侧模,吊放钢筋笼,预应力管道及预埋件安装—推回刚完成节段至固定位置—混凝土浇注—养生—拆模。短线法节段预制采用几何控制法进行。几何控制法主要是利用节段几何尺寸的改变所产生的转角效应,以达到竖向或水平线形调整的目的,如图 2 所示,即当跨径内节段顶板纵向长度大于底板长度,在节段拼装完成后,梁体线形将向上弯曲,反之向下;同理,当跨径内节段左侧长度大于右侧时,在节段拼装完成后,桥梁水平线形将向左弯曲,反之向右。短线法节段预制利用这一原理对浇注节段与匹配节段的相对几何形状进行控制,在节段啮合预制初始,施工人员在浇筑节段上设置观测点,如图 3 所示,在节段预制及吊装前。定期量测、记录并统计节段顶、底板监控点位的断面尺寸,控制顶、底板长度,测量左右两断面监控点间的腹板纵向长度,并通过几何线形施工控制分析程序,预测拼装线形的发展趋势,然后再将此资料反馈到拼装施工,以使成桥几何线形达到设计要求。

《图1》

图1 短线法制梁流程图

Fig.1 The flow chart of the short-line precasting

《图2》

图2 平、竖曲线预制示意图

Fig.2 The signal of horizontal and vertical

《图3》

图3 几何控制测量示意图

Fig.3 The signal of geometric control measurement curves precasting

2) 安装:箱梁梁段若在预制过程中具有足够的精度,在安装时,一段一段拼装起来就可以满足设计的线形要求。如果确认下一步拼装时有必要提供纠偏措施,误差纠偏方法是:通过对上部结构变形特征评估及工程师的判断,在梁段间的某些部位设楔形垫片调整。如图 4 所示。

《图4》

图4 拼装阶段误差调整示意图

Fig.4 The signal of the error adjustment on assembling

《3 误差修正实例》

3 误差修正实例

苏通桥 B2 标为北引桥 46 号桥墩至 64 号桥墩部分,上部结构为(50 + 9 × 75)m 及 10 m × 75 m 跨两联预应力混凝土连续箱梁,工程全长 1 475 m 。上部结构箱梁节段采用短线匹配法预制,上行式悬拼架桥机安装。梁段总数 1032 块节段,梁段最大重量为 286 t,最小重量为 93.1 t 。梁段的长度为 3 ~ 4.6 m 的范围。结合苏通大桥 B2 标曲线连续梁桥具体工程实例,笔者等重点研究梁段制造及安装过程中的线形控制。

1) 预制阶段:通过模拟计算分析方法得出梁段在采用短线匹配法预制梁段时各测点的局部坐标,利用各测点的局部坐标浇筑匹配梁段,在预制过程中,采用开环控制思想,给出具体的梁段预制过程线形控制方法。以标高方向控制为例(平面控制方法一致)。如图 5 所示,βl 为理论上相邻梁段的夹角;Δβ 为误差值;βs 为计入误差影响的,经过修正后的相邻梁段的夹角。以 51 号桥墩上游侧梁段的制造数据为例,Z 方向误差的最大值为 0.006 5 m,最小值为 - 0.008 m,见图 6 。从误差分析图上可以看出理论计算与实测结果还是比较吻合。

《图5》

图5 标高方向误差角调整示意图

Fig.5 The signal of the error adjustment on elevation

《图6》

图6 51 号桥墩上游侧误差示意图

Fig.6 The upper-river plane error analysis of the 51th bridge span

2) 安装阶段:在实际预制过程中,由于测量误差,混凝土收缩、徐变,及人为误差的影响,不可能制造出与设计阶段相一致的梁段。这就影响梁段安装的结果,因此,对其安装过程也要进行控制,使成桥线形无限的逼近设计成桥线形。

假设第 n 个梁段拼装后的几何误差超过规定的限值时,由于前 n - 1 个梁段已安装成型,无法改变其形态,第 n 个梁段拼装后的几何误差只能放在后续梁段的拼装过程中加以修正。采用最小二乘法进行修正,平面和立面的修正方法相同,现以立面误差修正方法进行说明。如果直接在第 n + 1 个梁段的拼装过程中加以修正,会使桥梁成桥后,其几何线形在 n + 1 个梁段的位置上出现折角,影响桥梁的整体美观和行车的舒适度。因此,要降低误差的影响,应对第 n + 1 个梁段及后续梁段的施工过程加以修正。采用最小二乘法进行误差修正[5~7] ,方法如下:

设 H(xn),H(xn+1 ),H(xn+2 ),…,H(xN )为各梁段端点的标高,且 xn < xn+1 < … < xN , 0(x),

0(x), 1 (x),…,

1 (x),…, m(x)是在 [ xn,xN ] 上给定的函数系。s(x)= a0

m(x)是在 [ xn,xN ] 上给定的函数系。s(x)= a0  0(x)+ a1

0(x)+ a1  1 (x)+…+ am

1 (x)+…+ am  m(x)为在空间

m(x)为在空间  = span

= span

0(x),

0(x), 1(x),…,

1(x),…, m(x)

m(x) 中最适合 H(x)的一个函数。则根据最小二乘法原理应满足:

中最适合 H(x)的一个函数。则根据最小二乘法原理应满足:

求解式(1)得出的最优解为:

( 2 )

( 2 )

通过该最优解,计算出后续梁段各测点的坐标,及相邻梁段的夹角和与坐标轴的夹角。然后通过坐标变换计算各测点的坐标值。公式如下:

式(3)中, ;b 为梁段在安装整体坐标系与安装局部坐标系在立面方向即 XZ 平面的夹角;

;b 为梁段在安装整体坐标系与安装局部坐标系在立面方向即 XZ 平面的夹角;  为第 i 号梁段修正后的在整体坐标系下坐标;

为第 i 号梁段修正后的在整体坐标系下坐标; 为第 i 号梁段未修正前的在安装局部坐标系下的坐标;

为第 i 号梁段未修正前的在安装局部坐标系下的坐标;  桥墩中心在整体坐标系下的坐标。

桥墩中心在整体坐标系下的坐标。

以 51 号桥墩上游侧梁段的安装数据为例,从图 7 可以看出在 7 号梁段 Z 方向最大误差为 - 0.012 3 m,即 0 ~ 7 号梁段安装误差皆未超限,在 7 号梁段处将误差通过最小二乘法平均分配到其后的 8 ~ 10 号梁段中,实现平顺过渡。

《图7》

图7 51 号桥墩上游侧标高方向误差分析

Fig.7 The upper-river elevation error analysis of the 51th bridge span

《4 结语》

4 结语

通过对苏通大桥 B2 标基于几何控制法的短线预制拼装箱梁研究,由中交武汉港湾工程设计研究院成功研发了第一套拥有我国自主知识产权的短线法预制、拼装施工控制系统,该系统以大型数据库为核心,集模型计算与预测系统、误差分析与修正系统、预制放样与拼装测量系统为一体、能正确识别各个施工阶段状态参数,预测线型发展趋势,自动识别和修正施工误差。可广泛用于节段式预制、拼装桥梁施工控制。采用前文所述的线形控制及误差修正方法,由该软件包集成各项功能,实际应用于苏通大桥 B2 标短线预制拼状桥梁的几何控制,安装的结果表明效果良好,控制精度满足国际标准要求,达到同期国外同类控制软件系统相等水平。除此之外,笔者等研究是在线弹性范围内,跨度为 75 m,相对较小,对于大跨度桥梁来说,采用短线预制法施工会碰到非线形问题,下一步可深入研究非线形因素对主梁线形控制的影响。

京公网安备 11010502051620号

京公网安备 11010502051620号