《1 前言》

1 前言

海底隧道工程属高风险项目。 目前,日本、挪威建成的海底隧道较多,技术较成熟,我国则处于起步阶段。 随着改革开放的不断深入和国力的逐年提高,我国城市道路建设进入了快速发展阶段。 近年来,为减少交通压力,带动城市经济的发展,大批跨江、跨海通道需要修建。 采用跨海隧道与修建海上桥梁方式相比,海底隧道具有全天候通行的特点,具有不破坏航运、不影响景观、不占地或少拆迁、交通不受大风大雾影响等优点,是一种更好的交通设施。目前我国正在规划待建的海底隧道项目 17 个,如大连海底隧道、中国台湾海峡海底隧道等。 青岛胶州湾隧道是我国在建的第二条大型海底隧道,也是目前我国最长的海底隧道,受到国内外广泛关注。 因该工程建设标准高、结构断面大、地质条件和施工工艺复杂,加之其在技术、管理、设备、资金、材料、环境等方面与国外相比存在一定的差异,为此,探讨研究适合我国国情的海底隧道修建技术非常必要。 文章结合青岛胶州湾隧道工程,对采用钻爆法修建海底隧道施工中的关键技术和大型机械配套问题进行了探讨。

《2 工程概况[3]》

2 工程概况[3]

《2.1 隧道方案》

2.1 隧道方案

青岛胶州湾隧道工程是连接青岛市主城与辅城的重要通道,南接薛家岛,北连团岛,下穿胶州湾湾口海域,隧道全长 7 800 m ,其中海域段长 3 950 km 。纵断面采用 “V” 字坡,设双向 6 车道,行车速度 80 km/h ,属城市快速通道。 该工程主隧道线间距 55 m ,中间设服务隧道。 主隧道之间每 250 ~ 300 m 设人行横洞,每 750 ~ 1 000 m 设车行横洞。 附属设施有地下泵站、风井、出入口接线、匝道等。 隧道平面、纵断面见图 1 ,横断面见图 2 。

《图1》

图1 青岛胶州湾隧道平面、纵断面图

Fig.1 The vertical section and planar graph of Qingdao Jiaozhou bay tunnel

《图2》

图2 青岛胶州湾隧道横断面图(单位 : mm)

Fig.2 The cross section graph of Qingdao Jiaozhou bay tunnel(Unit : mm)

《2.2 工程环境》

2.2 工程环境

胶州湾隧道地处胶州湾湾口,隧址区平均水深 30 m ,最大水深 42 m 。 最小覆盖层厚 30 m 。 地质为第四纪覆盖不甚发育,厚度在 0 ~ 5 m 之间,许多部位基岩裸露。 基岩主要为下白垩纪青山群火山岩及燕山晚期崂山超单元侵入岩(中风化和微风化花岗岩与火山岩),中风化层很薄,岩石强度高,完整性较好。 场地地震基本烈度为 6 度,场区地质构造主要为断裂构造,所发现 18 条断裂大部分为高角度、中新代脆性断裂构造,其宽度在数米至数十米不等。其中海域段穿越 4 组 14 条断裂带,断层内以压碎岩、碎裂岩、糜棱岩为主。 主隧道 Ⅱ ~ Ⅲ 级围岩约占 55.7 % ,Ⅳ 级围岩约占 38.1 % ,Ⅴ 级围岩约占 6.2 % 。

海域及距海较近处的地下水的化学成分与海水相似,具有强腐蚀性。 基岩弱风化带多为中等透水性、少数弱透水性,微风化破碎岩体和断裂带大部分为弱透水性、部分为中等渗透性,绝大多数微风化岩体为微~弱透水性,局部为中等渗透性。

在团岛端陆域段左线与匝道结合处隧道长 212 m ,宽 16.72 ~ 27.82 m ,高 12.60 ~ 18.05 m ,断面呈喇叭口状。 覆盖层厚 12 m ,三处断层破碎带,地质为杂填土,砂砾石、风化、断层破碎岩组成,属超浅埋,超大断面单孔隧道。 结构下穿  1.2 m 砼污水管线及建筑群,其影响范围 12 栋,均为住宅及办公楼,层高 3 ~ 7 层,砖混及框架结构,条形基础,深 2 ~ 3 m 。楼房与隧道之间的关系见图 3 。

1.2 m 砼污水管线及建筑群,其影响范围 12 栋,均为住宅及办公楼,层高 3 ~ 7 层,砖混及框架结构,条形基础,深 2 ~ 3 m 。楼房与隧道之间的关系见图 3 。

《图3》

图3 超浅埋、超大断面隧道与建筑物关系图

Fig.3 The relation picture of the super-shallow,surpass big section tunnel and the building

《2.3 设计标准》

2.3 设计标准

a. 设计使用年限 : 100 年;b. 使用功能:城市道路交通;c. 主线设计车速 : 80 km/h ;d. 车道数 : 双向 6 车道,主线行车道宽度 : 2 × 3.5 m + 3.75 m ;e. 隧道最大纵坡 : 4 % ,隧道最小纵坡 : 0.3 % ;f. 设计安全等级 : 一级;g. 防水等级 : 一级。

《2.4 结构型式》

2.4 结构型式

主隧道结构采用复合式衬砌结构,根据不同围岩地段的结构受力要求,考虑到海域段隧道地下水压力大,海域段断面采用三心圆拱形断面,设置仰拱;陆域段采用三心圆拱形断面,Ⅳ,Ⅴ 级断面设置仰拱,Ⅱ,Ⅲ 级围岩不设仰拱,结构如图 4 , 图 5 所示。

《图4》

图4 无仰拱的断面(单位 : mm)

Fig.4 Non-inverted arch section(Unit : mm)

《图5》

图5 有仰拱的断面(单位 : mm)

Fig.5 Inverted arch section(Unit : mm)

《3 施工难点及施工组织》

3 施工难点及施工组织

《3.1 施工难点》

3.1 施工难点

1) 在海域段海水压力大,隧道断面大,地质资料具有不确切性,不可遇见因素多,开挖断层破碎带容易发生突泥突水,施工风险大。

2) 超浅埋,超大断面隧道下穿建筑群,扰民现象严重,施工工艺复杂。 施工中极易引起楼房基础沉降、结构开裂,地下管线漏水等不良现象,造成安全事故及巨额经济赔偿。

3) 海水对钢筋砼有腐蚀性,由于隧道纵坡呈 V 形,渗漏水不能顺自然坡流出洞外,对砼耐久性和隧道防、排水质量要求较高。

《3.2 施工组织》

3.2 施工组织

工程采用钻爆法开挖,喷锚构筑法支护。 隧道 Ⅱ ,Ⅲ 级围岩段采用四臂凿岩台车下导洞超前减震全断面爆破开挖作业;Ⅳ 级围岩采用台阶法开挖;Ⅴ 级围岩陆域段和挤压型海底破碎带采用自进式管棚超前支护,CD(center diaphragm)工法施工。 Ⅴ 级围岩陆域过房屋段和张拉性海底断层破碎带采用管棚超前注浆加固止水,双侧壁导坑法或 CRD(cross di-aphragm)工法施工。 隧道薛家岛端由主隧道洞口作业面进入海底;团岛端由服务隧道及斜井进入海底;在隧道中部贯通,土建总工期约 36 个月。

胶州湾隧道工程地质大部分条件较好,比较适合大型机械化配套施工,因此选用全断面开挖的四臂液压凿岩台车设备和多功能凿孔台架,以加快施工速度,降低施工安全风险。 出碴采用反向挖掘机配合、侧卸式装载机装碴,自卸汽车运输。 仰拱初支封闭后,回填 20 cm 厚碴土,以防止机械走动时破坏初支。

钻爆法隧道施工的关键工序有钻炮眼、爆破、出碴、初期支护等。 青岛胶州湾隧道工程岩石强度高、硬度大,且存在高压涌水的可能。 因此,采用凿岩台车钻眼,施工速度快,需要人工少,工效高,且能完成锚杆的钻孔和安装,降低施工安全风险。 同时配备多功能凿孔台架,反向挖掘机配合侧卸式装载机装碴,自卸汽车运输。 本工程采用两台凿岩台车联合作业,以提高功效,保证施工速度和工期。 凿岩台车配置型号为 T11S-315 ,主要性能参数如下:最小工作半径:不小于 10 m ;冲击调节:无级变速;最大爬坡能力:不小于 6 % 。 凿岩台车如图 6 所示。

《图6》

图6 T11S-315 凿岩台车

Fig.6 T11S-315 rock bogie

为减少仰拱混凝土施工缝,提高混凝土耐久性,保证仰拱施工不受干扰及开挖出渣运输正常进行,采用仰拱栈桥进行仰拱施工。 栈桥净跨不小于 10 m ,并和模板台车配套,设计通行荷载为 60t 。

《4 超前地质预报》

4 超前地质预报

《4.1 海域段不良地质范围》

4.1 海域段不良地质范围

通过初步的地质探测资料表明,海域段 14 条断层破碎带,其中 6 条为张形裂隙,分别是 f2 - 3 ;f3 - 2 ;f4 - 1 ;f4 - 3 ;f4 - 4 ;f4 - 5 。 其影响范围:f2 - 3 为 86 m ;其余为 35 ~ 50 m 。 岩体以破碎散装结构为主,带内有辉绿岩进入,岩石软硬不均,自稳能力差,裂隙被地下水侵蚀严重,水量较大,围岩级别为 Ⅴ 级,是超前地质预报及施工防范的重点,如图 7(①~⑥)所示。

《图7》

图7 张性断层破碎带位置示意图

Fig.7 The location of the tension fault fracture zone

《4.2 超前地质预报的目的》

4.2 超前地质预报的目的

地下水是影响隧道工程安全性的重要因素,而海水的补给是无限的,所以探明隧道前方地下水情况是施工安全的关键。 超前地质预报是为了了解掌子面前方一定长度范围内的地质水文情况,为施工方法和安全提供依据。 其目的是:a. 探明隧道前方地下水情况;b. 进一步查明前期没有探明的、隐伏的重大地质问题,进而指导隧道施工顺利进行,减少隧道施工的盲目性;c. 降低隧道施工地质灾害发生的机率,保证隧道施工安全;d. 为隧道动态设计和信息化施工提供基础资料,使隧道设计施工更科学、安全和快捷。

《4.3 超前地质预报的方法》

4.3 超前地质预报的方法

1) 建立由业主牵头组建的地质预报体系,制定完善的预报预警机制,明确第三方超前地质预报单位与施工单位的职责,进行密切协作,共同完成超前地质预报的实施工作。

2) 将超前地质预报纳入隧道施工的一项重要的、必不可少的施工工序来完成。

3) 采取综合超前地质预报的方法。 即服务隧道超前施工;TSP(tunnel seismic prediction)长距离探测(100 ~ 150 m);长探孔取芯( 30 m)钻探;短探孔(

30 m)钻探;短探孔( 10 m)钻探;以及地质素描、地质雷达、瞬变电磁等。 根据具体情况,将其中几种方法结合起来,互相补充,互相验证,达到稳妥可靠,万无一失的目的。 其主要做法是:

10 m)钻探;以及地质素描、地质雷达、瞬变电磁等。 根据具体情况,将其中几种方法结合起来,互相补充,互相验证,达到稳妥可靠,万无一失的目的。 其主要做法是:

a. 地质素描:通过对掌子面的地质状况进行描述、记录、分析、判断预报掌子面前方地质状况。

b. TSP 长距离探测:采用瑞士产 TSP202 超前地质预报仪,探测距离达 100 ~ 200 m 。 具体操作是在掌子面 50 ~ 60 m 范围内靠边墙一侧布置  40 mm 炮眼 24 个(深 1.5 m ,间距 1.5 m ,下倾角 15°);再距 15 ~ 20 m 布置一个

40 mm 炮眼 24 个(深 1.5 m ,间距 1.5 m ,下倾角 15°);再距 15 ~ 20 m 布置一个  50 mm 接收孔(深 2.0 m ,下倾角 15°);在炮孔内装上适量炸药,瞬发电雷管,利用接收器装置逐个起爆、接收信号,然后收集信号,进行解译。 具体方法见图 8 。

50 mm 接收孔(深 2.0 m ,下倾角 15°);在炮孔内装上适量炸药,瞬发电雷管,利用接收器装置逐个起爆、接收信号,然后收集信号,进行解译。 具体方法见图 8 。

《图8》

图8 超前地质预报方法示意图

Fig.8 The method diagram of TSP

c. 超前地质钻孔 : 水平超前钻孔每断面 3 ~ 5 个孔,取芯钻孔长 30 m ,搭接 5 m ,为了提高工作效率,采用意大利 C6 多功能钻机实施。钻机见图 9 。

《图9》

图9 C6 多功能钻机示意图

Fig.9 The C6 multi-function rig diagram

d. 瞬变电磁预报法:瞬变电磁预报法是一种时间域电磁法,利用阶跃波形电磁脉冲激发,不接地回线向隧道掌子面前方发射一次场,在一次场断电后,测量由地下介质产生的感应二次场随时间的变化,来达到寻找各种地质目标的地球物理勘探方法,是探测地下水的主要方法。

e. 超前地质预报实行“三结合”和风险靶段划分原则,即“地质与物探、钻探结合;洞内外结合;长短距离及不同物探方法结合”,在对隧道风险分级的基础上,采用相对应的综合预报方案。 实践证明,TSP ,地质雷达对断层、破碎带有较好地预报效果;瞬变电磁、地质雷达是预报含水体的有效手段;钻孔取芯可以较好地了解未开挖岩体的围岩情况。

《5 海域段断层破碎带施工方法》

5 海域段断层破碎带施工方法

《5.1 施工方法》

5.1 施工方法

海域段断层破碎带重点是 Ⅴ 级围岩地段,其岩体破碎,自稳能力很差,裂隙与海水可能是连通的,开挖中极易发生坍方,并可能产生突泥突水的危险。其穿越方案主要是采取超前预注浆加固堵水并结合超前管棚的方法,同时加强对爆破震动波的控制,做好防突泥涌水的风险管理,准备完善的防水闸门、排水设备、逃生路线规划和现场监控等防灾应急措施。

对于渗水量较少,压扭性一般断层地带,采用 CD 法施工,开挖面注浆加固地层,中长管棚超前支护;对于渗水量较大,张拉性严重断层地带,采用双侧壁导坑法施工,全段面超前帷幕注浆加固地层,自进式长管棚超前支护。 全段面超前帷幕注浆是工程成败的关键。

《5.2 全段面超前帷幕注浆方案》

5.2 全段面超前帷幕注浆方案

全断面超前帷幕预注浆每个循环共设置 105 个注浆孔,1#~22#孔深 15 m ,23#~44#孔深 22 m ,45#~105#孔深 31 m 。 隧道超前注浆加固范围为隧道开挖轮廓线外 5 m ,每循环注浆段长 30 m ,开挖时预留 10 m 作为止浆岩盘(见图 10 )。

《图10》

(a)

(b)

(c)

(d)

(e)

图10 全段面超前帷幕注浆布置图(单位 : cm)

Fig.10 The graph of curtain grouting ahead of full-face(Unit : cm)

《5.3 帷幕注浆参数的确定》

5.3 帷幕注浆参数的确定

1) 注浆压力。 根据地质报告,裂隙岩体地层注浆设计压力一般比静水压力大 0.5 ~ 1.5 MPa ;当静水压力较大时,为静水压力的 2 ~ 3 倍。 在海域段注浆终压为 3.0 ~ 4.5 MPa 。 海底隧道封堵涌水时的注浆终压可根据公式 p =(2 ~ 4)MPa + p0 (其中 p0 为涌水压力)并结合工程经验确定。 另外,注浆泵的压力应达到设计压力的 1.3 ~ 1.5 倍。 现场根据实际情况,进行调整。

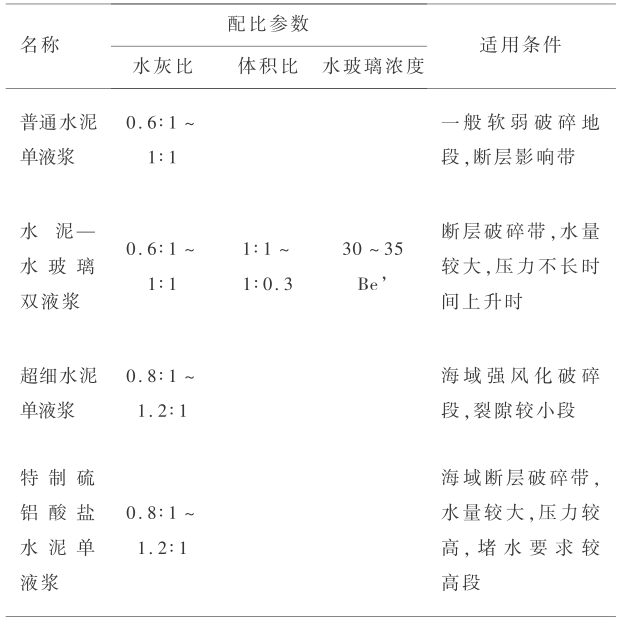

2) 注浆材料。 根据室内试验结果及本工程特点,选择普通水泥单液浆、普通水泥—水玻璃双液浆、超细水泥浆单液浆、特制硫铝酸盐水泥浆单液浆等作为注浆材料见表 1 。

《表1》

表1 注浆材料及配合比选用

Table1 Grouting materials and mix table

《5.4 帷幕注浆施工》

5.4 帷幕注浆施工

5.4.1 钻孔

为防止承压水和受压浆液从工作面漏出,保证能用最大的注浆压力把浆液注入含水层的裂隙中,使之沿裂隙有效地扩散,钻孔前先施作厚 60 cm 的 C25 钢筋混凝土止浆墙, 还要对止浆墙体附近一定范围内的隧道围岩进行加固。 采用意大利 C6 多功能钻注一体机钻孔,按照设计及钻机所在位置,计算出各钻孔在工作面上的坐标,放线注浆孔的准确位置,钻机安装平整稳固,在钻孔过程中检查校正钻杆方向。 孔底偏差应不大于孔深的 1/40,注浆检查孔的孔底偏差应不大于孔深的 1/80,其他各类孔底偏差应小于 1/60 。

钻孔 2 m 后安装孔口管,孔口管是一端焊有法兰盘的钢管,长度根据需要确定,一般为 2 m 。 孔口管的作用:测量钻孔出水压力及涌水量;安装注浆栓塞;出现孔口涌水时及时关闭。

5.4.2 注浆

采用 ZJB(BP)-30A 高压注浆泵(额定工作压 30 MPa ,流量 0 ~ 110 L/min ,额定功率 55 kW ),采用分段前进式注浆,分段长度:5 ~ 7 m 。 注浆速度为 5 ~ 110 L/min 。 具体经计算及现场试验后确定。 注浆顺序:先外圈后里圈,先上后下,间隔跳孔,后序孔兼作检查孔。 注浆结束标准如下:

1) 单孔注浆结束标准。 a. 定量标准:当注浆量达到单孔设计注浆量的 1.5 ~ 2 倍,压力仍然不上升,可采取双液注浆等措施结束该孔注浆;b. 定压标准:注浆过程中,压力逐渐上升,流量逐渐下降,当注浆压力达到设计标准,即可结束该孔注浆。

2) 全段结束标准。 a. 设计的所有注浆孔均达到注浆结束标准,无漏注现象;b. 按总注浆孔的 5 % ~ 10 % 设计检查孔,检查孔满足设计要求。

《5.5 帷幕注浆效果检查》

5.5 帷幕注浆效果检查

5.5.1 分析法

1) P - q - t 曲线分析法。 根据地质特征、注浆机理、设备性能、注浆参数等对 P - q - t 曲线进行分析,从而对注浆效果进行评判。

2) 浆液填充率反算法。 通过统计注浆总量,反算注浆后地层的浆液填充率,根据填充率判断注浆效果。

3) 注浆量分布特征法。 根据注浆量分布时间效应,对注浆效果进行宏观评价;根据注浆孔注浆空间量分布效应,分析判断注浆加固的薄弱部位,对注浆效果进行宏观评价。

4) 涌水量对比分析法。 通过对注浆过程中各钻孔涌水量变化规律进行对比分析,或对注浆前后涌水量进行对比,判断堵水率,从而对注浆堵水效果进行评价。

5.5.2 钻孔检查法

1) 检查孔观察法。 通过对检查孔进行观察,察看检查孔成孔是否完整,是否涌水、涌砂、涌泥,检查孔放置一段时间后是否塌孔,是否产生涌水、涌砂、涌泥,通过观察,定性评定注浆效果。 如果每孔每延米检查孔涌水量大于 0.15 L/min 或局部孔涌水量大于 3 L/min 时,进行补充钻孔注浆,再次注浆直到达到设计要求为止。

2) 检查孔取芯法。 通过对检查孔取芯率、岩芯的完整性、岩芯强度试验机浆脉充填情况,判断注浆效果。

5.5.3 开挖取样观察法

1) 加固效果观察法。 在开挖过程中,观察浆脉在地层中的充填胶结情况、分布规律、渗漏水情况和浆脉的宽度、长度等情况,与注浆前对比分析判断注浆效果。

2) 注浆机理分析法。 通过对掌子面注浆效果观察,分析注浆机理,定性判断注浆效果。

3) 力学指标测试法。 对掌子面进行取样,对试件进行力学指标测试,通过分析力学指标,确定注浆效果。

《6 大断面隧道下穿建筑物施工》

6 大断面隧道下穿建筑物施工

大断面下穿楼房基础处围岩 ⅣⅤ 级。 覆盖层厚 12 m ,确保楼房的安全及污水管线不渗漏是工程施工的关键。

《6.1 施工方法》

6.1 施工方法

采用导洞法及双侧壁导坑法施工(见图 11,图 12)。

《图11》

图11 左线匝道结合处施工方案

Fig.11 The shop drawing of left ramp junction

《图12》

图12 左线匝道分离处施工方案

Fig.12 The shop drawing of left ramp separate junction

《6.2 控制沉降的措施》

6.2 控制沉降的措施

1) 上半断面采用超前帷幕注浆加固地层,自进式长管棚超前支护。 施工方法参照全断面帷幕注浆。

2) 采用短进尺、弱爆破、早封闭、多循环的方法施工,开挖进尺每循环控制在 1.5 m 以内。

3) 加强对爆破震动波的控制。 隧道爆破施工必然对围岩造成损伤和破坏,从而影响围岩的稳定性和渗透率。 其震动波直接影响到楼房及地下管线开裂。 在楼房基础处,爆破振动速度按 v  10 cm/s 控制。 采用 TC-4850 爆破测震仪进行测试,施工中采取的减震措施主要有:

10 cm/s 控制。 采用 TC-4850 爆破测震仪进行测试,施工中采取的减震措施主要有:

a. 施工前进行周密的爆破设计,一次齐爆药量按式(1)进行检算,并进行试爆,对 K 值及 α 值根据实际进行调整。

式(1)中,Q 为一次齐爆药量,kg;R 为保护目标至爆点距离,m;V 为振动速度,cm/s;K 为与地质条件有关的系数;α 为地震波衰减系数。

b. 采用低威力、低曝速炸药,或采用小直径不耦合装药。

c. 采用微差爆破,减小震动波叠加。

d. 采用预裂爆破或预钻防震孔,隔断及衰减震动波。

e. 减小炮眼装药密度,限制一次起爆的装药量。

f. 采用分步开挖,增加临空面。

4) 加强监控量测。 随时掌握开挖过程中围岩的动态和支护结构的稳定状态,并据此确定相应的施工措施,确保施工安全。

《7 耐久性砼施工》

7 耐久性砼施工

《7.1 喷射混凝土施工》

7.1 喷射混凝土施工

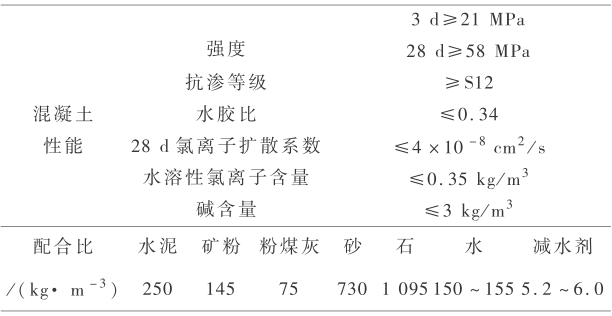

为使隧道结构抵抗海水的侵蚀,满足使用 100 年的要求,经过试验及论证:设计初期支护为 C35 ,S8 抗海水侵蚀高性能防渗喷射混凝土;二次衬砌为 C50 ,S12 耐久性防水混凝土。 喷射混凝土物理力学性能及配合比见表 2[4]。

《表2》

表2 抗侵蚀高性能防渗喷射混凝土理力学性能

Table2 The mechanical function of the high-powered anti-erosive dampproof jet beton

注:减水剂 4.4 kg /m3 ,速凝剂 35.2 kg /m3

操作工艺:采用自动计量拌合站、强制式拌合机拌合,搅拌输送罐车运输,湿喷机喷射。 混凝土坍落度:拌和机出料口(18 ± 2)cm ;湿喷机进口 12 ~ 15 cm 。 工作风压:边墙 0.3 ~ 0.5 MPa ;拱部 0.4 ~ 0.6 MPa ,采用喷枪喷水养护。 要求喷射混凝土密实、饱满、表面平顺,各项试验指标合格。 不允许出现空洞、漏筋、脱皮、表面坑洼不平等不良现象。

湿喷混凝土设备:施工前期及喷射混凝土数量小的地段,采用一台或多台 TK500 型湿喷机进行作业,生产能力:5 m3/h(每台)。 为减轻劳动强度、提高产量、降低安全风险,主隧道采用 PM500-PC 喷射机械手进行喷射作业,主要参数如下:喷射最大高度:11 m ;喷射最大宽度:16.6 m ;最小工作隧道:5 m 宽 × 3 m 高;生产能力:10 ~ 33 m3/h ;输送方式:非转子式和非转子活塞式。

《7.2 模注混凝土施工》

7.2 模注混凝土施工

模注混凝土物理力学性能及配合比见表 3 。

《表3》

表3 耐久性防水混凝土物理力学性能

Table3 The physics function of endure dampproof beton

操作工艺:采用自动计量拌合站拌合,搅拌输送罐车运输,混凝土输送泵入模。 模具采用自制(长度 10.5 m)衬砌台车,振动泵捣固,喷枪喷水养护。混凝土坍落度:拌和机出料口  18 cm ;进入输送泵前

18 cm ;进入输送泵前  16 cm 。 要求严格控制入模温度及入模塌落度,防止温差、干裂收缩产生裂缝。 要求混凝土密实、饱满、表面平顺,各项试验指标合格。 不允许出现拱顶空洞、气泡、峰窝麻面、开裂、错台、钢筋保护层不够等不良现象。

16 cm 。 要求严格控制入模温度及入模塌落度,防止温差、干裂收缩产生裂缝。 要求混凝土密实、饱满、表面平顺,各项试验指标合格。 不允许出现拱顶空洞、气泡、峰窝麻面、开裂、错台、钢筋保护层不够等不良现象。

《8 结语》

8 结语

青岛胶州湾隧道是我国在建的第一批海底隧道工程,关键技术问题较多较新,如隧道的最小覆盖层厚度、防排水方案、外水压力的确定、耐久性要求、防灾系统等。 海底隧道建设规模大,建设的思路应该是高标准、严要求和技术创新,大型机械化配套施工,促进我国隧道修建技术发展。 目前我国海底隧道建设还存在经验不足、安全风险大等问题,笔者只是对施工关键技术和机械配套问题做了简要的探讨,更多的技术问题需要不断的摸索、积累和总结。

京公网安备 11010502051620号

京公网安备 11010502051620号