《引言》

引言

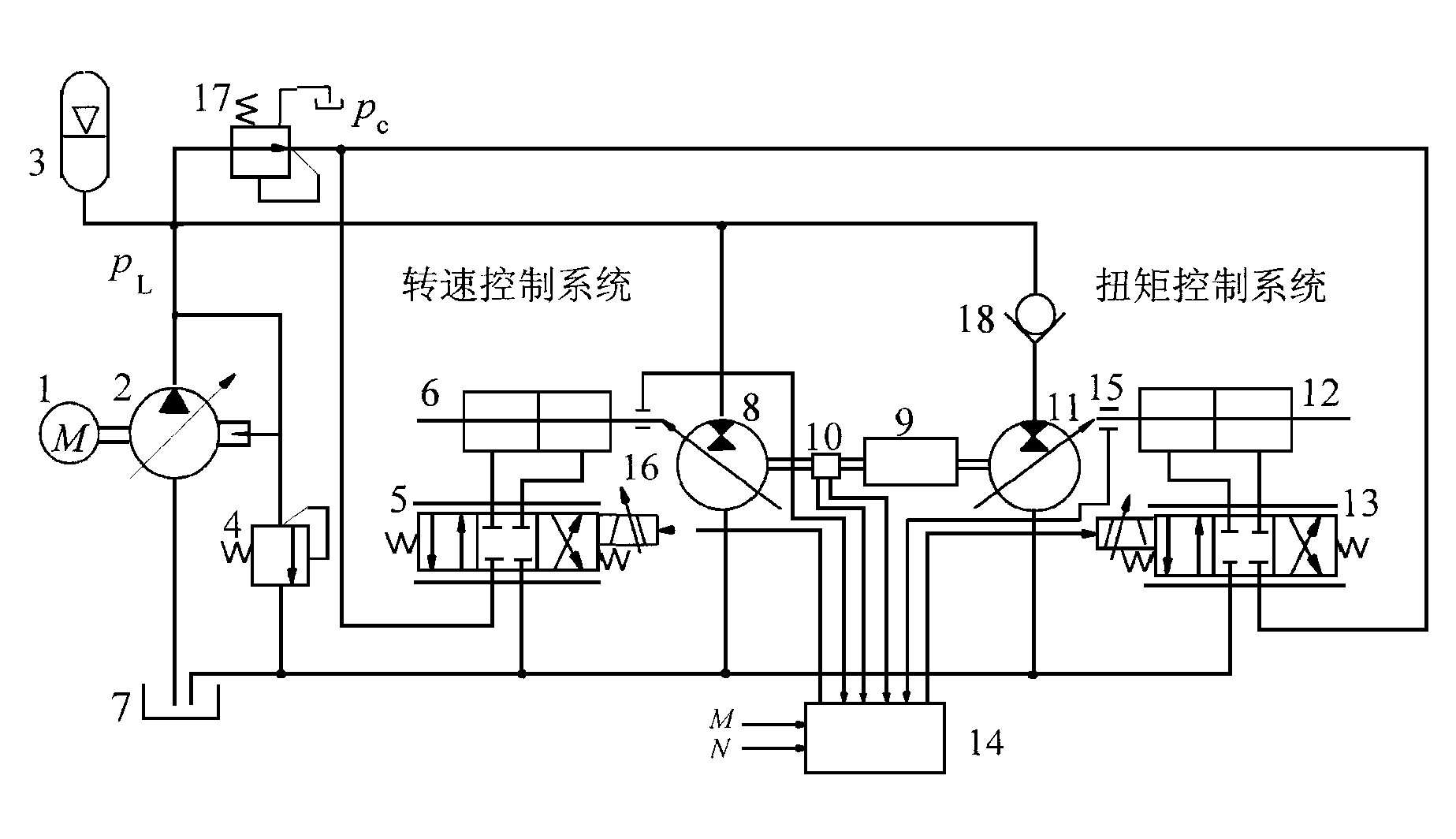

二次调节扭矩伺服加载系统是利用二次调节原理设计而成的, 该系统主要由三部分组成:油源 (包括恒压变量泵、液压蓄能器等元件) 、转速控制系统和转矩控制系统。油源向系统提供恒定的工作压力油源, 以满足二次调节系统对恒压网络的要求;转速控制系统提供各种波形的设定转速, 转矩控制系统可以向被加载对象提供各种波形的设定转矩。在分别建立恒压变量泵、液压蓄能器、二次调节转速系统和转矩系统的数学模型基础上, 建立了加载系统完整的数学模型, 阐述了二次调节系统中复杂的耦合关系, 分析了系统在数学模型上与传统静液驱动系统的差别, 利用仿真方法研究了二次调节转速系统的动态速度刚度, 建立了二次调节扭矩加载计算机控制系统, 并用实际加载实验曲线验证了理论分析的正确性。

二次调节扭矩伺服加载实验系统的液压原理图如图1

《1 恒压变量泵数学模型》

1 恒压变量泵数学模型

《1.1 基本方程》

1.1 基本方程

1) 恒压阀流量方程

式中:q1、kq1、x1、kc1分别为恒压阀的输出流量、流量增益系统、阀芯位移和压力流量系数;ps为泵出口压力;p为控制缸大腔压力。

2) 恒压阀控制变量缸流量连续性方程

式中:xc、A3、Cc分别为变量缸活塞的位移、大腔面积和大腔外漏系数;Vc为变量缸控制腔有效容积;βe为油液有效体积弹性模量。

3) 变量机构调节力平衡方程[2]

此处只考虑斜盘的惯性负载和液压负载, 并忽略变量缸粘性阻尼, 有

式中:A′4为变量缸活塞及泵排油压力产生阻力对应的等效面积;m′c为变量缸活塞运动件及斜盘转动部分对应的当量质量;kc为变量活塞复位弹簧刚度;x0为斜盘倾角最大时复位弹簧的预压缩量。

4) 恒压阀力平衡方程

式中:Pb为阀控制腔压力;F0为阀调压弹簧力;m1为阀运动件当量质量;k1为调压弹簧刚度和稳态液态力刚度和。此处忽略恒压阀粘性阻尼系数。

5) 阻尼孔b流量方程

式中:kb、qb分别为阻尼孔b的流量压力系数和流量。

6) 恒压阀敏感腔流量连续性方程

式中:Vb为恒压阀控制腔有效容积。

7) 恒压泵流量连续性方程

式中:np为恒压泵的转速;Vp为恒压泵的最大理论空载排量;xcmax为变量缸活塞最大行程;Cp为泵及2个二次元件的泄漏系数和;Vs为1个腔室的容积, 包括主油管、恒压泵和2个二次元件的1个腔室, 及与主管路相连的非主要容积;qa为蓄能器吸收流量;Ysm、Ysp分别为马达工况和泵工况的变量缸位移;Ymax为变量缸最大位移;Vmax为二次元件最大排量;

恒压阀输出流量q1和阻尼孔b的流量qb很小, 忽略不计。

《1.2 恒压变量泵简化方框图》

1.2 恒压变量泵简化方框图

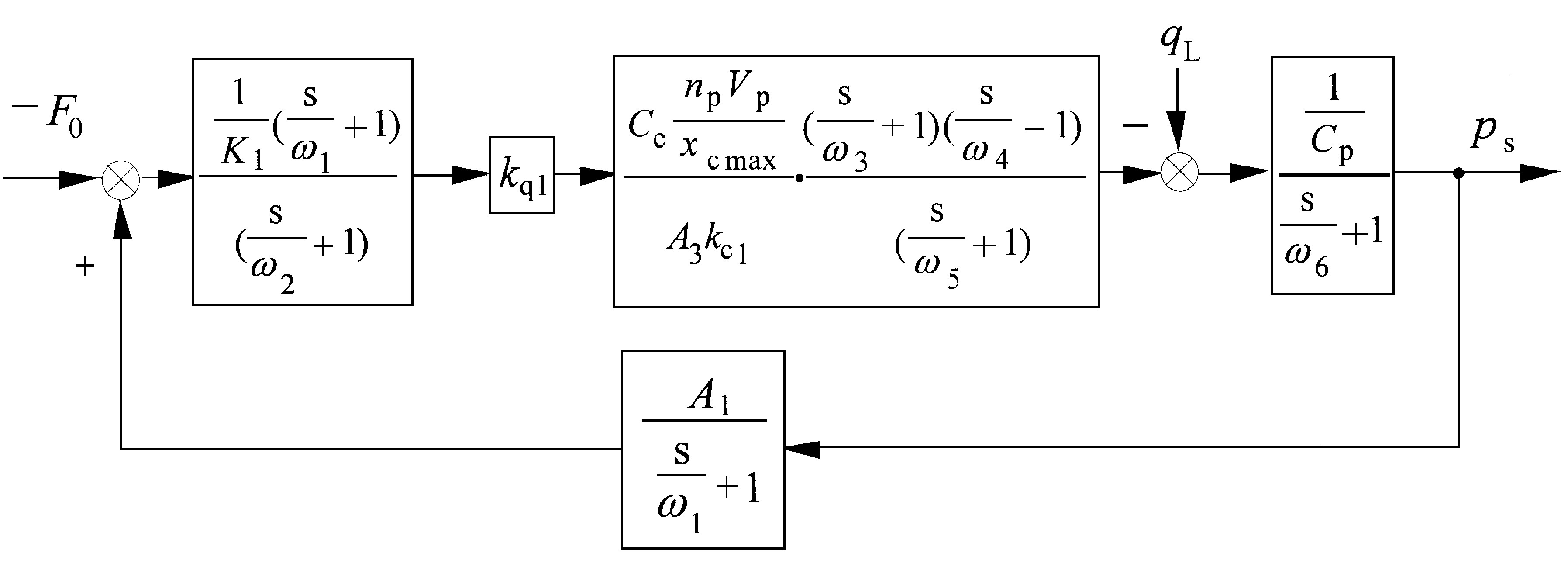

式 (1) ~ (7) 描述了恒压阀控制差动缸的恒压变量轴向柱塞泵的动态特性, 将其拉氏变换后, 得到恒压变量泵的系统方块图, 如图2及其简化图图3。

由于恒压阀弹簧刚度和变量活塞复位弹簧刚度分别远大于恒压阀敏感腔液压弹簧刚度和变量活塞大腔液压弹簧刚度, 并且恒压阀和变量缸的液压固有频率远大于其它几个转折频率, 变量缸大腔的泄露系数Cc很小, A′4/A3亦很小, 因此, 图2可以简化为图3。图3中:ω1=βeKb/Vb为恒压阀敏感腔转折频率;ω2=K1Kb/A

《2 气囊式液压蓄能器数学模型》

2 气囊式液压蓄能器数学模型

二次调节技术的能量回收和重新利用要靠蓄能器来实现, 并且网络恒压与否也与液压蓄能器吸收压力脉动的效果有关。在研究二次调节系统动态特性时, 必须充分发挥蓄能器的作用。

建立蓄能器数学模型时, 做如下假设:

1) 蓄能器充压过程较慢, 气体压力pa和体积Va的变化近似为等温过程;

2) 蓄能器放油过程较快, 近似为绝热过程;

3) 与气体相比, 油液的压缩性可以忽略;

4) 油液在蓄能器中的流动可视为层流。

常规蓄能器在与系统连接时, 其入口处有一定长度的连接管路对蓄能器本体的特性影响很大。因此, 建模时, 连接管路视为蓄能器的一部分

式中:ps为恒压变量泵出口压力;pa为蓄能器内气体压力;Aa为折算到蓄能器油液腔的截面积;ma为折算到蓄能器蓄能腔的液体当量质量 (包括管路、进油阀和油液腔等三部分的当量质量) ;Ba为折算到蓄能器的当量粘性阻尼系数;qa为流入蓄能器的流量。

蓄能器的流量连续性方程为

式中:Va——蓄能器气腔容积 (以气腔膨胀为正) 。

由热力学波义耳定律,

式中:pa0、Va0为恒压变量泵调定压力下蓄能器的稳定工作点;n为气体的多变过程指数, 绝热过程取1.4, 等温过程取1。

将式 (10) 在工作点pa0、Va0附近泰勒展开, 并略去高次项, 得

将式 (11) 、 (9) 代入式 (8) 中并拉氏变换, 得

式中:

《3 二次调节转速转矩系统数学模型》

3 二次调节转速转矩系统数学模型

在二次调节加载装置中有2个二次元件, 1个工作在马达工况, 1个工作在泵工况。

《3.1 基本方程》

3.1 基本方程

1) 电液伺服阀

在二次调节扭矩加载系统中, 电液伺服阀的频率响应远大于整个系统的频宽, 因而伺服阀的传递函数可以简化为比例环节,

式中:q为伺服阀输出流量;I为伺服阀输入电流;KV为伺服阀流量增益。

2) 控制油缸流量连续性方程

式中:qLc为负载流量;A、Ctc、pLc分别为控制油缸的有效作用面积、总泄漏系数和2腔压降;βe为工作液体的体积弹性模量;Y为控制油缸活塞位移。

3) 控制油缸的力平衡方程

式中:Bc为控制油缸活塞及负载的粘性阻尼系数;Kc为负载的弹簧刚度;F为变量机构调节力。

4) 变量机构调节力平衡方程

式中:Js为斜盘转动惯量;Ls为斜盘转动中心到变量缸最短距离;Bs为斜盘转动粘性阻尼系数;ks1为与斜盘转角有关的弹性系数。此处忽略了油源压力对调节力的作用。

5) 二次元件的力平衡方程 处于马达工况的二次元件力平衡方程为

处于泵工况的二次元件力平衡方程为

式中Vmax为二次元件的最大排量;Ymax为控制油缸活塞的最大位移;ps为恒压网络压力;θ为二次元件主轴转角;J′1为泵工况二次元件到转矩、转速传感器间的总转动惯量 (包括二次元件主轴、负载盘和两个联轴节等的转动惯量) ;B′1为泵工况二次元件到转矩、转速传感器间的总粘性阻尼系数;J′2为马达工况二次元件到转矩、转速传感器间的总转动惯量 (包括二次元件主轴和一个联轴节等的转动惯量) ;B′2为马达工况二次元件到转矩、转速传感器的总粘性阻尼系数;ML为转矩、转速传感器检测到的负载转矩。此处忽略了弹性负载。

《3.2 系统方框图》

3.2 系统方框图

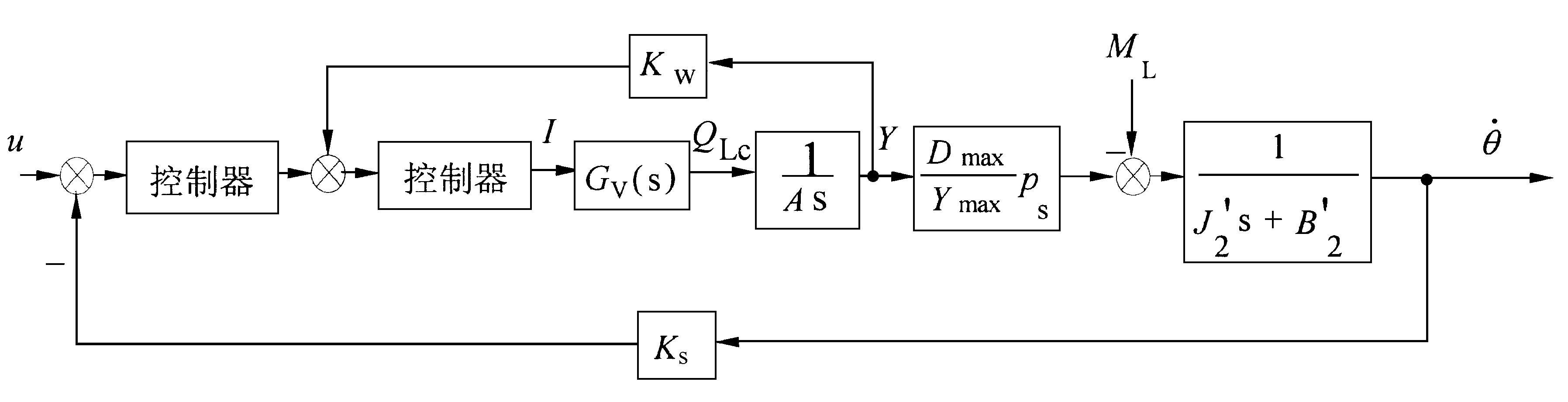

由式 (13) ~ (18) 可得系统开环传递函数方框图图4。

二次元件变量油缸系统的频率响应接近100 Hz, 于是阀控变量油缸部分可以简化为

采用位移传感器构成控制油缸活塞位置小闭环时, 系统的固有频率略有增加, 系统的阻尼比显著提高, 能够较好地改善系统的性能

《4 二次调节扭矩加载系统整体数学模型》

4 二次调节扭矩加载系统整体数学模型

由前三节建立的恒压变量泵、液压蓄能器和二次调节转矩、转速系统的数学模型, 并参照图1, 可以建立二次调节扭矩伺服加载实验装置的完整数学模型如图6。图6中没有将油源压力与控制油缸位移的乘积在工作点附近线性化, 因为控制油缸位移的变化范围和线性化的误差都较大。

图5 带有控制油缸位移反馈的加载实验台二次调节部分开环方框图

Fig.5 Open loop diagram of the secondary regulated part with control cylinder displacement feedback in a loading test-bed

由于二次调节技术是建立在压力耦连概念之上的, 要求油源压力尽可能恒定不变, 因此, 油源系统应在负载流量的扰动下具有较强的鲁棒性。

通过该模型可以清楚地看到, 转速系统和转矩系统间存在耦合, 以负载流量的形式对油源系统引入了干扰, 由此产生的油源压力波动反过来又形成了对转速系统和转矩系统的扰动, 表明油源系统、转速系统和转矩系统三者间是紧密关联的。

在电液伺服系统中, 无论泵控系统, 还是阀控系统, 执行元件的所有特性都反映在控制回路内, 即液压缸或马达的液压固有频率和机械固有频率通过流量连续性方程和力平衡方程同时反映在控制通道上。在多数情况下, 液压固有频率远低于机械固有频率, 而变成主导频率。但是在二次调节系统中, 控制通道只有二次元件的机械固有频率, 而与其液压固有频率无关;液压固有频率反映在非控制的恒压变量泵+蓄能器+二次元件通道上, 该通道的稳定性由恒压变量泵的恒压系统来保证。油源系统的鲁棒性直接影响到控制通道的控制性能。

《5 二次调节系统动态速度刚度分析》

5 二次调节系统动态速度刚度分析

速度刚度低是泵控系统, 乃至二次调节系统的致命弱点, 因而寻求提高速度刚度的方法具有很大的理论与实用价值。本节突破以往仅对静态速度刚度分析的弱点, 采用仿真方法直观地研究了各种基本校正方法对动静态速度刚度的作用。这对于其它复杂算法 (如智能控制算法) 的设计同样具有指导作用。

二次调节转速控制系统闭环方框图如图7。其中, Ks为转速传感器的反馈系数。输出转速对干扰力矩的传递函数

二次调节转速系统的动态速度刚度的仿真结果如图8。这里称只有速度反馈的系统为单反馈系统;既有速度反馈, 又有油缸位移反馈的系统为双反馈系统。由图8可见:

1) 开环情况下系统的动态速度刚度特性最差, T在低频段约为0.1 N·m/ (rad·s-1) ;

2) 双闭环系统在低频段虽不如单闭环系统, 但最低刚度略高, 约为2.17 N·m/ (rad·s-1) , 即控制油缸位置反馈可以提高二次调节系统的动态速度刚度;

3) 积分校正可以提高二次调节系统低频段的动态速度刚度。当频率趋近于0时, 积分校正可以使速度刚度趋近于无穷大。

Fig.8 Dynamic speed stiffness curves of a secondary regulated system under alternative compensatory methods

《6 二次调节加载装置实验曲线分析》

6 二次调节加载装置实验曲线分析

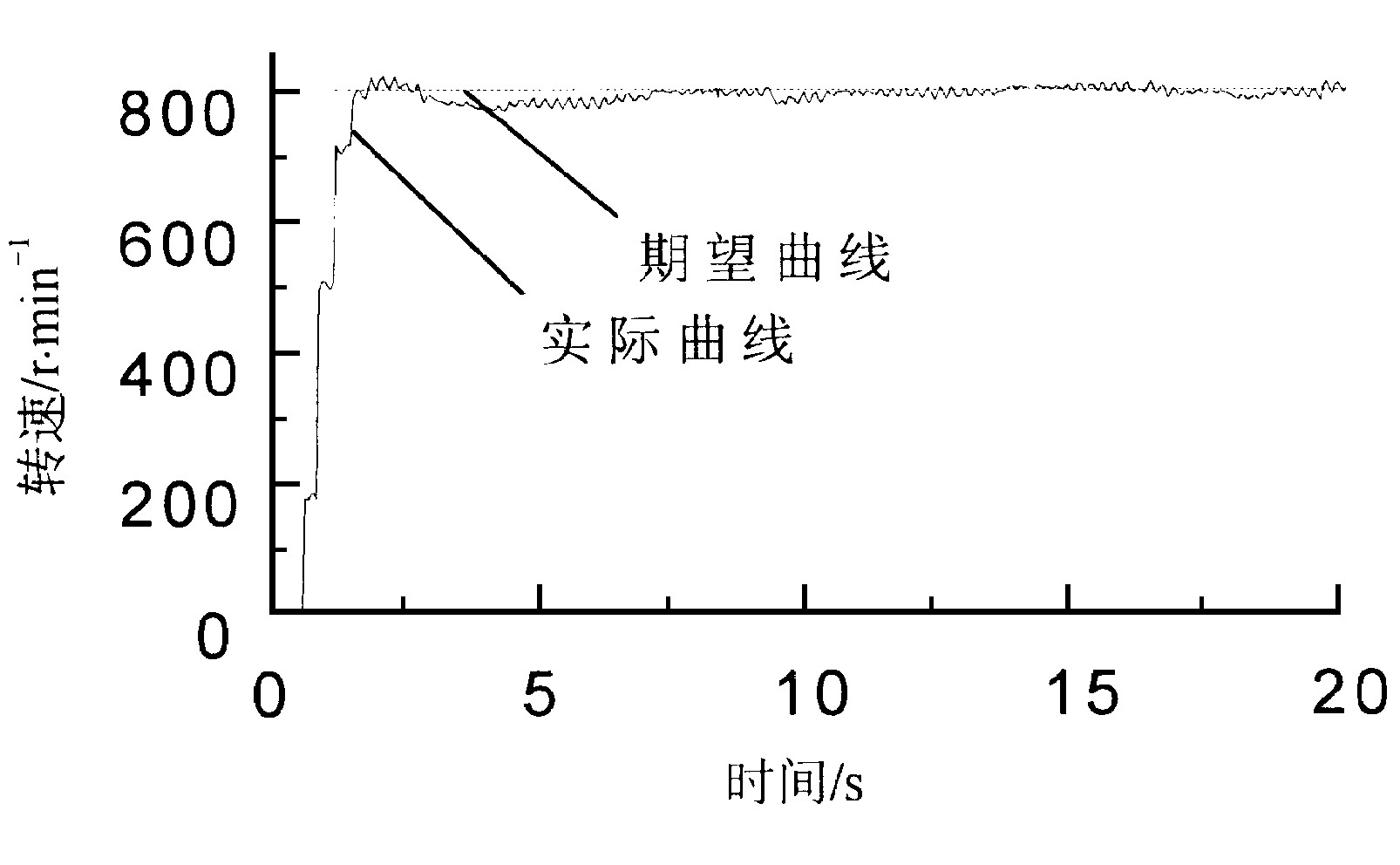

对所研制的二次调节扭矩加载实验台计算机控制系统的软硬件系统, 进行了二次调节转速控制系统实验, 其中部分结果 (见图9~12) 验证了以上理论分析的正确性。由于该加载装置是为试件进行加载实验的, 超调引起的转速波动会影响测试结果, 甚至会导致试件损坏, 因此所有实验曲线都是在保证基本无超调的前提下进行, 提高了系统的性能指标。

从图9~12的对比分析中可以得出以下结论。

1) 在10MPa时转速输出的波动明显小于在5 MPa时的结果。从液压蓄能器理论分析, 其原因是5 MPa还未达到蓄能器调定压力, 因此蓄能器吸收压力脉动和提供瞬时流量的功能还未发挥。

2) 在10MPa下, 图12的振荡次数小于图11。结合二次调节转速系统动态速度刚度的分析, 加大积分作用提高了转速系统的速度刚度。图12响应速度降低的部分原因是负载较大, 马达驱动力矩出现饱和。

3) 5 MPa、5 N·m时阶跃响应的时间是2s, 而10 MPa、5 N·m时达到1.2 s。即在高压下二次调节转速系统的响应速度优于低压。从上面建立的加载系统数学模型分析, 油源压力增大提高了系统的开环放大倍数。

《7 结论》

7 结论

以二次调节扭矩加载实验装置为对象, 本文在分别建立恒压变量泵、液压蓄能器和二次调节转速、转矩系统的简化数学模型的基础上, 建立了二

次调节扭矩加载系统的整体数学模型。从中可以看到油源、二次调节转速系统和二次调节转矩系统三者之间复杂的耦合关系。本文应用仿真方法分析了二次调节转速系统的动态速度刚度, 指出内环位置反馈和外环积分作用有利于提高二次调节转速系统的动态速度刚度。最后本文以加载实验曲线验证了理论分析的正确性。

京公网安备 11010502051620号

京公网安备 11010502051620号