苏通大桥位于江苏省东南部,连接苏州、南通两市,是国家规划的沈阳至海口沿海高速公路跨越长江的枢纽工程,也是江苏省高速公路主骨架的重要组成部分。建成后,它将改变以往长江河口地区过江只能依靠轮渡的局面,使南通融入上海 1 小时经济圈,对江苏沿海区域经济发展起重要推动作用。苏通大桥是超千米跨径斜拉桥建设的首次尝试,将打破超千米跨径桥梁一直被悬索桥垄断的局面,提高斜拉桥的竞争力;促进世界桥梁建设技术发展;提高我国参与国际桥梁建设的竞争力。

苏通大桥工程全长 32.4 km ,其中跨江大桥全长8 146 m ,由长3 485 m 的北引桥、 2 088 m 的主桥、 923 m 的辅桥、 1 650 m 的南引桥组成。主桥采用七跨连续钢箱梁斜拉桥方案,跨径布置为 100 m + 100 m + 300 m + 1 088 m + 300 m + 100 m + 100 m = 2 088 m (图 1),将成为世界最大跨径斜拉桥,大桥通航净宽为 891 m ,净高为 62 m ,能满足 5 ×104 t 级的集装箱船和 4.8 ×104 t 级的大型船队通行。大桥场区地震基本烈度为 Ⅵ 度,采用重现期为 1 000 年/2 500 年双水平的抗震设防标准[1] 。

《图 1》

图 1 苏通大桥主桥布置图

Fig.1 Configuration of the main bridge for Sutong Bridge

苏通大桥建设将创最大基础(平面尺寸 114 m × 48 m ,桩长 117 m);最高索塔(300.4 m);最长斜拉索(577 m)和最大跨径(1 088 m)四项世界第一。大桥于 2003 年 6 月开工建设,于 2005 年 5 月完成基础工程施工。在深水超大群桩基础这一世界级难题攻关过程中,取得了大量创新成果,其中最突出的是:超大深水群桩基础施工平台搭设、超大承台钢吊箱整体同步沉放、超大深水群桩基础永久冲刷防护。

《1 建设条件挑战》

1 建设条件挑战

苏通大桥地处长江下游的南通河段,东距长江入海口约 108 km ,建设条件复杂。

1)气象条件差。冬季寒冷少雨,夏季炎热多雨。高温达 42 ℃,低温达 - 13 ℃。一年中有 179 d 风力达 6 级以上,年平均降雨天数超过 120 d ,雾天 31 d ,还面临着台风、暴雨、龙卷风等不良气候的威胁。工程开工以来已遭受多次台风袭击。

2)水文条件复杂。桥区河段以雨洪径流为主,每年 5 — 10 月为汛期, 11 月—次年 4 月为枯水期,洪峰多出现在 6 — 8 月。桥区江面宽 6 km ,水深流急,为中等强度潮汐河段,潮汐为非正规半日潮,平均历时约 13 h ,每日有两次高潮和低潮,日潮不等现象明显。高潮位主要受风暴潮影响,天文大潮与台风遭遇时,潮高超过 7 m 。主墩处水深约 30 m ,常年流速 2.0 m/s 以上,垂线平均流速 3.68 m/s ,最大流速超过 4 m/s ,潮差 2 ~ 4 m ,浪高 1 ~ 3 m 。

3)基岩埋藏深。桥区覆盖层深厚,超过 270 m ,土质以粘土、亚粘土、粉细砂为主,较好的持力层在 - 80 m 以下,河床多为淤泥和粉细砂,极易遭受冲刷。

4)航运繁忙。通航船舶种类繁多,密度高,航运与施工安全的矛盾很突出。据统计,目前桥区日平均过往船只超过3 300艘,高峰时超过 6 000 艘。其中,一般货船约占 81 % ,江海轮占 19 % ,油船、液化气船、化学品船、危险品船及大中型船舶超过 400 艘。通航高峰一般出现在转潮前后 1 h 。

《2 超大深水群桩基础施工平台搭设》

2 超大深水群桩基础施工平台搭设

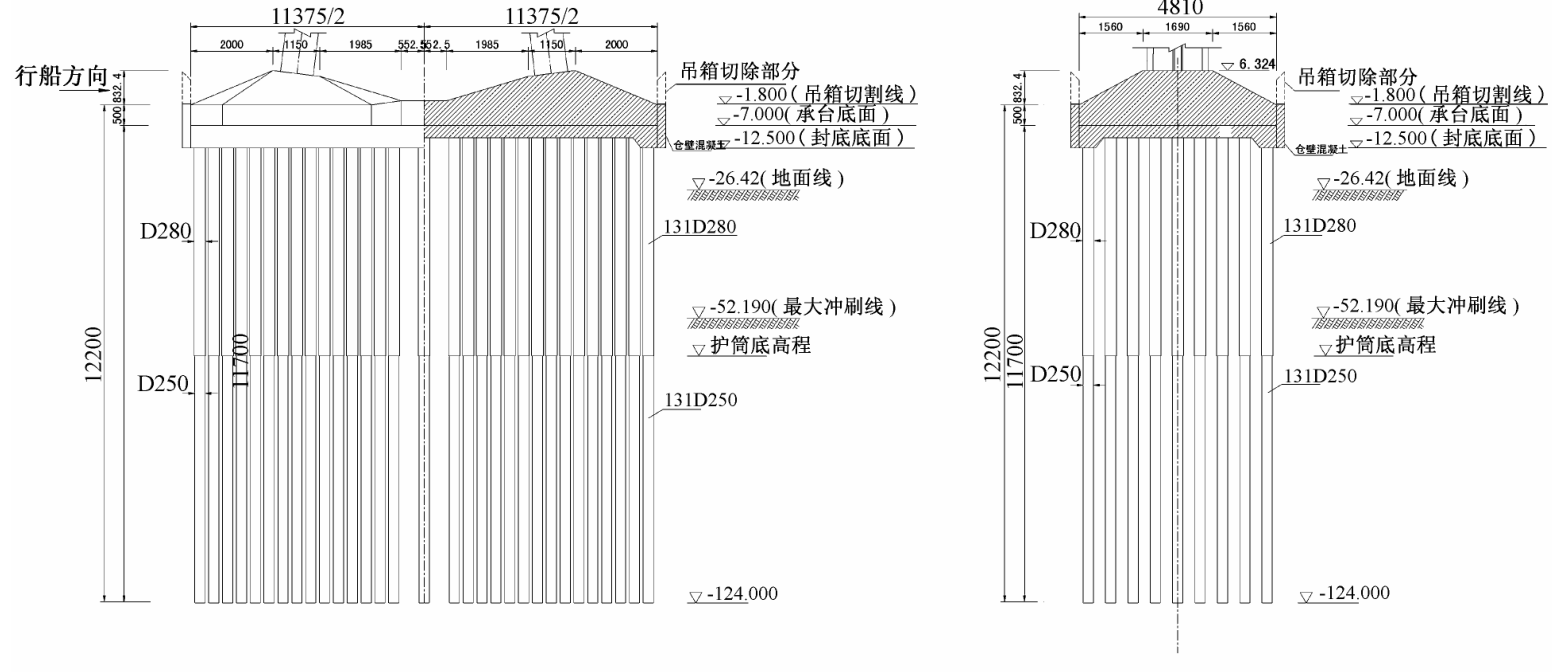

苏通大桥主塔基础为钻孔灌注桩群桩基础,每个主墩基础桩数 131 根,如图 2 所示。桩径 2.85 m/2.5 m (钢护筒外径 2.85 m ,混凝土桩直径 2.5 m),桩长 117 m ,桩距 6.75 m ,呈梅花形布置,按摩擦桩进行设计,考虑钢护筒参与受力。承台为哑铃形,每个塔柱下承台平面尺寸为 51.35 m ×48.1 m ,其厚度由边缘的 5 m 变化到最厚处的 13.324 m ,两承台间采用 11.05 m ×28.1 m 的系梁连接,系梁厚 6 m 。设计要求施工时桩体垂直度在 1/200 以内,桩位平面误差在 10 cm 以内,成桩率要求达到100 % 。

《图 2》

图 2 苏通大桥桥塔基础总体设计图

Fig.2 Lay out of pylon foundation for Sutong Bridge

原定施工方案是用 127 根直径 1.4 m 的钢管桩作为支撑桩搭设施工平台,平台平面尺寸为 163.75 m ×62.10 m ,在这个平台上用振动锤打设 2.85 m 直径工程钢护筒,进行钻孔灌注桩施工,施工完成后拆除钢护筒。该方案存在的潜在风险主要包括:施工水域水流速度大,流向多变,钢护筒定位精度难以达到设计要求,影响后续钻孔桩施工;施工期群桩基础的局部冲刷已经很严重, 127 根支撑钢管桩的加入会导致河床局部冲刷的进一步加剧。

河工模型试验表明,不含施工支撑钢管桩的群桩基础在 20 年一遇的水流作用下局部冲刷深度达到 14.3 m ,加入 127 根支撑桩后,局部冲刷深度达到 21.5 m 。这将对施工平台安全性产生重要影响。

为进一步验证方案的可行性,摸索一套可靠的施工工艺, 2003 年苏通大桥开工后首先进行了水上试桩。试桩位于主河道深泓区,水流速 2.5 m/s ,水深 35 m 。平台由 12 根直径 1.4 m 的钢管桩作为支撑桩,钢管桩间由两层直径 1.0 m 的钢管水平连接。第 1 根钢管桩于 7 月 19 日开始施沉,至 7 月 26 日已沉桩 9 根。钢管桩施打到位并用水平撑连接后在水流作用下无明显晃动。 7 月 27 日潮流速增大,支撑桩开始摆动,摆幅随流速的增加而加大,最大时达到 5 m 。随后桩体断裂,断裂位置处于河床泥面以下 3.0 m 左右。试桩过程中遇到的另一个问题是潮汐影响使船舶定位困难,钢管桩打设精度得不到保障。

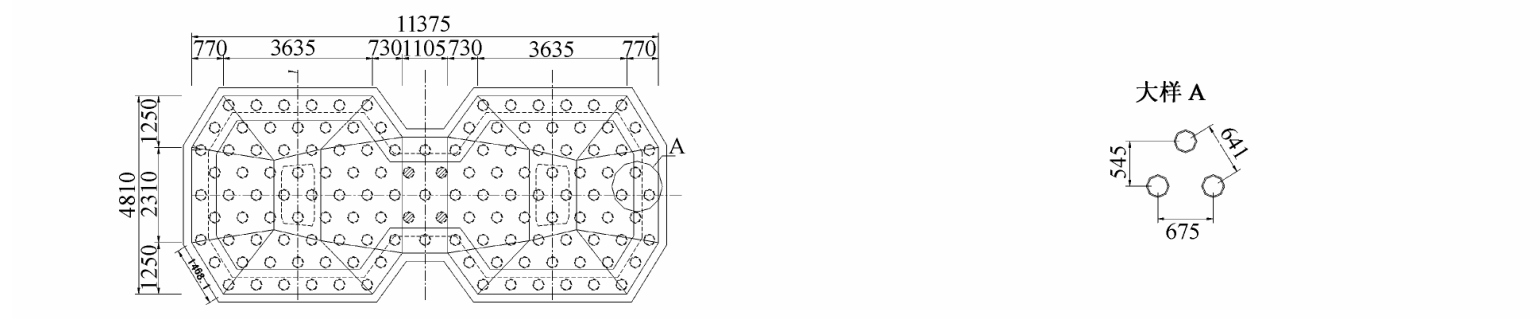

经过深入研究与论证,决定通过规避不利施工条件、进行河床预防护、采用加大支撑桩直径等方法,解决潮流作用下桩体的涡激振动与定位、打设精度问题。据此,提出了不用钢管桩,直接采用工程钢护筒作为支撑桩搭设平台的方案。具体做法是:将平台搭设安排在 10 月份进行,避开洪水季节最不利水文因素;搭设前先进行河床预防护,防止钢管桩、钢护筒沉设造成水流流态改变、河床冲刷加剧及钢管桩与钢护筒入土深度的减少而引起的承载力降低;在承台上游利用直径 2.5 m 的大直径钢管桩搭设起始平台,增大单桩稳定性和辅助平台刚度,提高钢护筒定位精度;在起始平台上安装特制的悬臂式导向架,保证钢护筒打设精度,采用两台并联的 APE400 振动锤完成钢护筒打设;将已打设的钢护筒平联成整体,并固定导向架,自上游向下游逐根打设剩余钢护筒,形成施工平台(图 3)。

《图 3》

图 3 施工平台实际采用搭设方案

Fig.3 Arrangement of construction platform

采用钢护筒搭设施工平台的方案,解决了钢管桩施工精度的问题,实际施工平面偏差小于 5 cm ,桩身倾斜度小于 1/200 ,高于设计要求;提高了施工的安全性。平台施工自 2003 年 10 月开始, 2004 年 3 月完成,没有出现安全事故;节约了大量钢材。实际施工中取消了 127 根 1.4 m 直径钢管桩,节省钢材近4 000 t ;缩短工期,减少了河床冲刷。实际工期比预计工期节省 2 个月,河床局部冲刷深度远小于原方案;创立了一种新型双向潮流影响下大流速深水环境中群桩基础施工法,对类似工程建设具有重要借鉴作用。

《3 超大型承台钢吊箱》

3 超大型承台钢吊箱

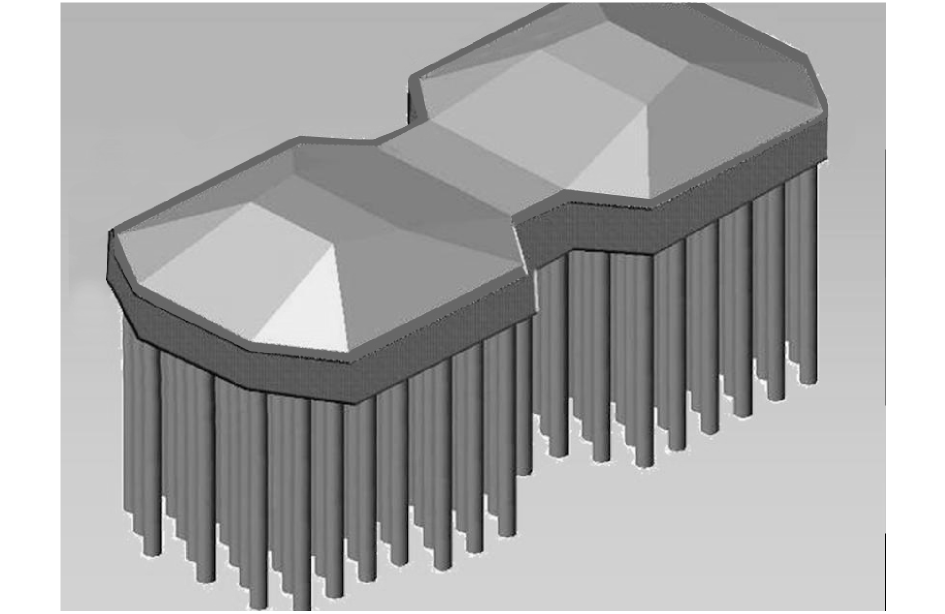

苏通大桥的承台钢吊箱与永久防船撞结构相结合,构成大桥的防船撞设施,创造了一种新的工程理念; 5 000 t 钢吊箱整体同步沉放入水,创造了一种新的施工法。苏通大桥主塔墩要能安全承受横桥向近 130 MN 、纵桥向近 65 MN 的船撞力,防船撞设施非常重要。原定防船撞方案是浮式钢结构;钢吊箱方案采用双壁结构。工程试桩及深入计算分析表明,基础本身有很强的抗撞能力;钢吊箱经过改进、调整后能承受较大的船撞力,能对基础起到有效的防护作用。经过进一步深入研究,提出了防撞结构与钢吊箱相结合的方案,如图 4 所示。

《图 4》

图 4 实际采用防船撞方案示意图

Fig.4 Lay out adopted ship collision protection

这个方案对钢吊箱而言变动不大,主要是增加结构整体刚度。采取了两项措施: a. 对钢板、钢结构进行加劲; b. 在钢吊箱仓内灌注混凝土,形成钢混结构。采用该方案的主要优点是:节约了大量钢材;减少了工作量;提高了吊箱整体刚度和结构安全性。钢吊箱与永久防船撞结构的结合使用同时也带来了两个问题:基础恒载增加了 9 000 t ,相当于承台重量的 5 % ;吊箱重量增加了1 000 t ,安装精度要求相应提高。经过研究,采取两项措施予以解决:桩底注浆,通过注浆提高桩基承载力,减小基础沉降。试验表明,桩底注浆可以使桩基极限承载力提高 30 % 左右;工厂加工板片,现场分块拼装,提高吊箱施工精度。

苏通大桥承台钢吊箱沉放非常困难,主要体现在 5 个方面:钢吊箱规模巨大,长 117.35 m 、宽 51.7 m 、高 16.9 m ;结构质量大,约5 000 t ;整体刚度小;下放距离大,约 14 m ,底板会与钢护筒发生碰撞;国内外没有相关经验,安全方面存在风险。曾经考虑分成两块分别下放方案,但系梁区连接困难。为解决上述难题,采取了 4 项措施:选择合适的沉放时机。为避免吊箱在入水瞬间由于浮力作用导致吊箱结构内力突变,选择在平潮期间下放吊箱至接近水面。之后停止下放作业,待涨潮没过吊箱底板后,再行下放。吊箱入水后根据施工期间涨潮、落潮情况在壁板内注入 1 ~ 13 m 高的水,保持吊箱壁内外水头差,使吊放钢铰线在吊箱下放到位前一直处于受拉状态;适量增加吊点。实际施工时选用 12 个吊点,用 40 台千斤顶进行吊放。吊放时对 12 个吊点、 40 台千斤顶按位移同步、荷载均衡的原则用计算机集中控制,高差超过 1 cm 时吊放就自动停止,进行调整;考虑吊箱下降过程中会与钢护筒发生碰撞,施工过程中对钢护筒空间位置进行了详细测定,采取措施尽量避让;在钢吊箱外侧和内侧设置限位和导向装置,防止钢吊箱在水流作用下的摆动。钢吊箱竖向定位是通过周边钢护筒上安装的 32 个竖向定位反压牛腿实现的。竖向定位完成后,选择在低潮位时调整钢吊箱的平面位置,并加以固定。定位过程中,充分利用涨落潮时的水流力作用。吊箱定位后,将吊箱壁板与外侧钢管桩及内部钢护筒连成整体,增强结构整体稳定性。

钢吊箱历时 10 h ,一次成功沉放到位,同步误差及平面精度均在 1 cm 以内,只有底板个别点与钢护筒有一些碰擦。施工过程监测表明,吊箱入水瞬间水对吊箱作用力为吊箱质量的 5 % ~ 7 % 。

《4 永久冲刷防护工程》

4 永久冲刷防护工程

局部冲刷试验表明,苏通大桥北塔墩冲刷深度最大, 20 年一遇水流作用下冲刷深度达 21.5 m , 300 年一遇水流作用下冲刷深度达 27.2 m ,而且最大冲刷有可能在一次大水作用下就形成。

冲刷带来的问题很突出,主要表现在:平台搭设难度增加;安全度降低;钻孔桩施工风险增加;桩基入土深度减小,承载力降低。对苏通大桥冲刷防护问题,在调研时着重考虑了三种方案,经过比选和试验研究,最终选用预防护和永久防护相结合的防护方案。苏通大桥永久冲刷防护采用了护底抗冲理念,通过抛投砂袋、级配碎石、护面块石等材料,抵抗桥墩前冲击水流产生的底部向下漩辊,将墩侧绕流产生的最大流速区调整到防护区外围,达到减小最大冲刷深度的效果。永久防护工程在平面上分成核心区、永久防护区和护袒区等三个区。核心区范围为 100 m ×210 m ,是河床局部冲刷深度最大的区域,也是冲刷防护最重要的区域。永久防护区位于核心区外围 40 ~ 45m 宽的范围内,也是冲刷防护工程的重点区域,其作用是保证基础与土体共同作用影响范围内河床不受冲刷。护坦区位于永久防护区最外围,其功能是适应河床冲刷变形,保护永久防护区外围河床面,其尺寸由河床最大冲刷深度确定。苏通大桥北主墩永久防护工程护坦区宽度为 45 m ,南主墩护坦区南侧宽度为 30 m ,北侧宽度为 60 m 。

永久冲刷防护工程分 4 步实施:第一步是抛投袋装砂层进行护底防冲,核心区袋装砂层厚度为 2.0 m ,永久防护区和护坦区为 1.0 m ,在平台搭设和钻孔桩施工前进行。第二步是进行钢护筒打设和平台搭设。第三步是抛投厚度为 1.0 m 的级配碎石反滤层,在钢护筒打设完成后立即进行。第四步是抛投护面块石,形成永久防护结构。核心区和永久防护区护面块石层厚度为 1.5 m ,护坦区内侧护面块石层厚度为 1.89 m ,外侧厚度为 3.15 m 。

在水深流急条件下防护石料的准确抛投及成型检测是非常困难的。为此,苏通大桥进行了抛投试验,建立了施工水域袋装砂、级配碎石、块石等防护材料漂距与水深、水流速、抛投量之间的关系。采用地震雷达、多波束测深仪等方法探明了防护施工的成型规律,并制定了相应的检测方法。施工中采用了如下方法:袋装砂预防护采用定位船精确定位,开底驳大面积散抛,专用吊抛铁驳小面积补抛的方法进行施工;永久防护区和护坦区级配石料与块石采用开底驳大面积散抛、浮吊定点吊抛的方法施工;核心区采用预留孔抛投和轨道定点抛投相结合的方式进行施工。

苏通大桥永久防护工程自 2003 年 7 月开始施工, 2004 年 5 月完成施工。近 2 年的监测表明,防护区结构稳定,护坦区局部虽略有冲刷,但在冲刷试验范围内,河床总体冲淤稳定。永久防护成效显著,提高了平台安全度,降低了施工风险,节约了大量工程维护费用,提高了桩基承载力,创建一种新的工程理念,对今后工程具有重要参考价值。

《5 结论》

5 结论

苏通大桥工程面对气象、水文、地质、航运等方面的重重挑战,攻克了超大深水群桩基础这一世界级难题,取得了三项技术创新,突出体现了理念创新与集成创新对大型复杂工程建设的重要性。

1)苏通大桥钻孔灌注桩施工平台的实践与方案优化过程表明,传统钢管桩平台方法是有其适用条件的,在深水、流急条件下其适用性值得探讨。要尊重科学,努力通过试验和实践,解决经验不能覆盖的问题。

2)苏通大桥将临时钢吊箱与永久防船撞结构相结合构成桥墩防撞设施,以及超大型钢吊箱的整体同步下放突出体现了跨行业、多专业技术集成的重要性。跨行业的技术在大型复杂工程中的创造性应用往往能产生巨大的经济效益,要执着追求,不能轻易放弃好的方案,要博采众长。

3)苏通大桥永久冲刷防护工程是一项重大的技术创新,同时更是一项重要的理念创新。工程采用了护底防冲的理念,摒弃了以往桥梁工程群桩基础临时防护、运营期补防的思路,不仅节约了大量工程维护费用,还提高了工程安全性,保证了桥梁建设的顺利进行。然而,创新不是一蹴而就的事,要坚持不懈地研究,大胆试验。永久冲刷防护的实施过程也是一个不断学习、不断实践、不断优化的动态设计过程,要不断摸索与实践。

京公网安备 11010502051620号

京公网安备 11010502051620号