《1 前言》

1 前言

混凝土面板堆石坝对地形地质条件的适应性能良好,对多雨和恶劣气候适应性强,对外来物资需求少,工程量相对较小,建设速度快,运行安全,容易维修,因此在国内外得到迅速发展。

截至 2005 年底,我国已建和在建的面板坝已达 150 余座,其中百米以上的有 37 座,超过 150 m 的有 14 座,有 15 座面板坝建在深厚覆盖层上。将于 2007 年建成的水布垭面板坝坝高 233 m,是世界上最高的混凝土面板堆石坝。我国正在研究建设 300 m 级的面板堆石坝。

坝工界认为,坝高超过 150 m 的混凝土面板堆石坝叫超高面板坝。超高面板坝的关键技术,是指在 100 m 级面板坝设计、施工经验比较成熟的基础上,200 m 左右面板坝建设中遇到的主要技术问题。该文试图对 100 m 级面板坝的技术要点进行总结,对 200 m 级面板坝建设中的主要技术问题进行分析,对 300 m 级面板坝的关键技术问题进行思考。

《2 100 m 级面板坝的技术要点》

2 100 m 级面板坝的技术要点

100 m 级面板坝经过 20 年的发展已非常成熟,其设计要点主要包括坝体稳定分析和坝体分区设计两个方面。

《2.1 关于稳定问题》

2.1 关于稳定问题

库克先生认为,面板堆石坝是经验坝,无坝坡失稳先例,无需进行稳定性分析,主张上下游坝坡均为 1∶1.3,我国一般采用 1∶1.4,主要是防止施工过程滚石造成安全威胁。

《2.2 坝体材料分区设计要点》

2.2 坝体材料分区设计要点

2.2.1 渗流控制 渗流控制的目的是避免堆石材料中细料的大量流失,产生附加沉降,导致面板进一步破坏。

渗流控制的重点是规定合适的分区材料级配,主要是垫层料。谢拉德认为,面板应设置渗透系数较低,施工中又不产生分离的垫层料,既可起限漏作用,又可为面板水下堵漏创造条件。

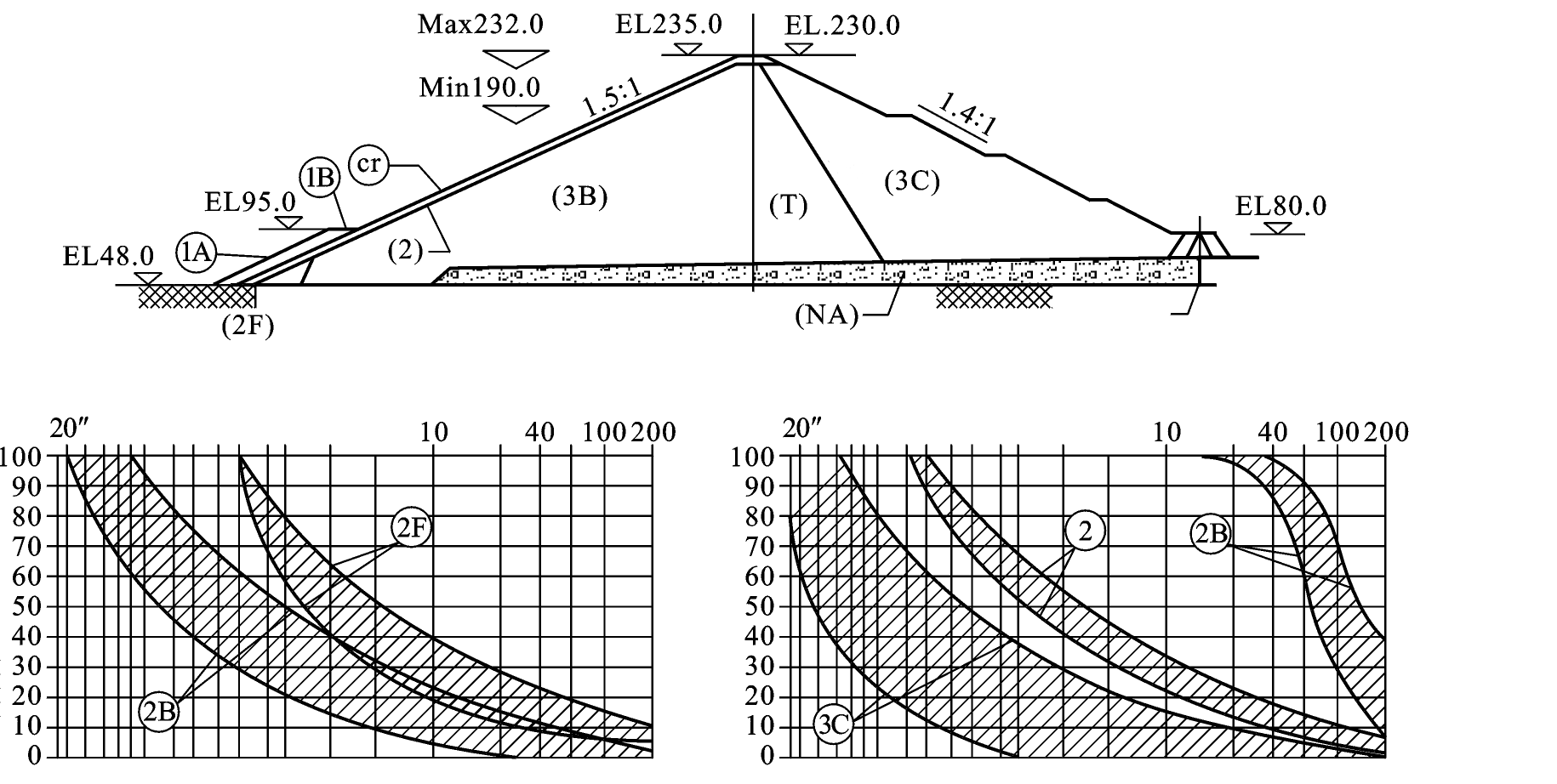

谢拉德建议的垫层料级配曲线为:最大料径不大于 7.5 cm,小于等于 4.75 mm 的细料含量为 35 % ~ 55 %,小于等于 0.075 mm 的细粒含量不超过 12 %,这是一种在渗流作用下细料不流失的自滤性垫层料,垫层料级配曲线见图 1 。

《图1》

图1 垫层料级配曲线

Fig.1 Grading curve of bedding course materials

其他渗流控制要求:

合适的级配过渡料,要求在垫层料界面上必须清除 10 cm 以上超径石后才能填筑垫层料,并骑缝碾压,最大粒径不超过填筑层厚,细料含量  20 % 。过渡料的获得较容易,一般采用洞碴料,也可以在石料场直接用爆破方法获得。

20 % 。过渡料的获得较容易,一般采用洞碴料,也可以在石料场直接用爆破方法获得。

主堆石料最大料径不超过层厚,细料含量  20 %,一般硬岩堆石料的细料含量都在 10 % 以下。

20 %,一般硬岩堆石料的细料含量都在 10 % 以下。

2.2.2 减少面板变形的堆石分区 主堆石 3B 区的宽度由面板挠度计算及料源情况确定,应尽量减小其压缩性;3C 区仅承受微小水压力,其压缩性对面板的挠度影响甚微,所以可以采用更大的层厚。

库克和谢拉德于 1987 年提出坝体堆石分区及命名,库克强调堆石分区标准化,并对各区的施工参数做了规定(图 2)。我国混凝土面板堆石坝设计规范(ST228 – 98)分区的意见和库克的基本一致,并规定了级配要求,特别是垫层料的级配要求,但不规定施工参数。

《图2》

图2 位于坚硬岩石基础上的硬岩堆石的典型分区

Fig.2 Typical zones of filled hard rock on solid rock foundation

1A—上游铺盖区防渗土料;1B—压重区任意料 0.5 m 层厚; 2B—特殊垫层区加工细反滤料;2A—垫层料区轧制堆石料; 3A—过渡区挑选小石料与 2 区同层厚;3B—主堆石区料场料约 1 m 层厚;3C—下游堆石区料场料约 2 m 层厚; 3D—下游坝趾区抛填堆石(视需要)所有区堆石采用 10 t 振动碾压实4遍

库克先生说面板坝是经验坝,主要经验来自 1990 年建成的巴西阿里埃坝,主要参数如下:

坝高 160 m,坝顶长度 828 m,宽高比 5.17,河谷系数(A/h2)5.4,上下游坝坡 1∶1.4;

碾压参数:主堆石 0.8 m,加水 25 %,碾重 10 t 振动碾 4 遍;下游堆石各为 1.6 m,25 %,10 t 振动碾 4 遍。

堆石性质:主堆石孔隙率 33 %,压缩模量 47.5 MPa;下游堆石压缩模量 32 MPa 。

第一次蓄满水面板挠度 69 cm 。

面板最大压应变(水平向)665 × 10-6 。

阿里埃坝以这种参数建成后运行良好,是面板堆石坝的里程碑。

《3 200 m 级超高面板坝建设出现的主要问题及原因分析》

3 200 m 级超高面板坝建设出现的主要问题及原因分析

上世纪 90 年代后期建成的比阿里埃更高的坝,被称为超高面板坝,如墨西哥的阿瓜密尔帕坝(187 m,1995 年),天生桥一级坝(178 m,1999 年)。一是面板出现了结构性裂缝,发生较大漏水量;第二是天生桥坝、巴西巴拉格兰德坝(185 m)和肯柏诺沃坝(202 m)发现面板沿垂直缝压损后,又提出需要制定控制面板挠度的定量指标。

《3.1 阿瓜密尔帕坝坝》

3.1 阿瓜密尔帕坝坝

阿瓜密尔帕坝坝顶高程 235 m,正常蓄水位 220 m,坝顶长度 660 m,坝顶轴线上游为主堆石区(天然砾石),中间设压缩模量渐变区,下游次堆石区(花岗岩工程开挖料),坝体分区见图 3 。

《图3》

图3 阿瓜密尔帕面板坝-最大断面及材料级配

Fig.3 Aguamilpa CFRD – max. section & materials grading

该坝蓄水至死水位时漏水量 4 L/s,水库蓄水至 218.8 m 高程时渗漏量 257.7 L/s 。在距面板顶部约 30 m 的 202 m 高程附近发现很多细而密的水平弯曲裂缝,距顶部 50 m 出现一条较宽的水平拉伸裂缝,长度 160 m,最大缝宽 15 mm,见图 4 。

《图4》

图4 阿瓜密尔帕面板坝–面板裂缝分布图

Fig.4 Aguamilpa CFRD – profile of slab joints

不少专家提出,按面板最小挠度原则分区已不适合于超高坝,为了避免水平拉伸结构裂缝的产生,主要措施是加宽主堆石区,以控制上下游沉降差 [1] 。

库克认为水平拉伸裂缝是由于上下游堆石区过大沉降差所致。上游堆石区压缩模量 260 MPa,下游堆石区 47 MPa,渐变区 136 MPa 。下游堆石压缩模量为上游砾石压缩模量的 1/5,渐变区模量为上游模量的 1/2,压缩模量梯度太大,如果坝轴线上下游全部采用一种料可避免裂缝。根据萨尔瓦欣坝的工程实例,库克提出砾石、堆石混合坝的上游砾石区的宽度应为坝宽的 2/3[2] 。

库克提出超高面板坝要加强渗流稳定控制。巴西专家建议,5 mm 以下细料含量要增加到 40 % ~ 55 %,小于 0.075 mm 细料含量应小于 5 % ~ 8 %,并应适当增加垫层料宽度,以提高渗流稳定性 [1,2] 。

巴西平托强调,坝轴线下游坝体材料不影响面板挠曲的老概念,对于超高坝来说是错误的;主堆石应占 2/3 坝宽;对于 170 m 以上的高坝,距坝顶 0.33 H 处应设置面板永久水平缝,其上部坝体材料都采用主堆石区[1] 。

中国的专家认为,弯曲裂缝只能通过设置堆石预沉降解决,阿瓜密尔帕坝面板测斜管顶部沉降率,开始为 30 mm/月,半年后约 6 mm/月,面板顶部挠度为 33 cm,如沉降率达到 6 mm/月后再浇面板则顶部挠度仅为 15 cm,可以防止面板水平弯曲裂缝产生[3] 。

《3.2 天生桥一级面板坝》

3.2 天生桥一级面板坝

坝高 178 m,坝顶长 1 104 m,坝顶高程 791.0 m,坝体填筑量 1 770 × 104 m3 。坝轴线上游为主堆石区,主要来自溢洪道的石灰岩开挖料,下游堆石区利用了砂岩及泥岩的开挖料,压缩模量分别为 45 MPa 和 22 MPa,见图 5 。

《图5》

图5 天生桥一级大坝最大剖面

Fig.5 Max. profile of main dam of Tianshengqiao project – I stage

3.2.1 垫层和面板开裂 高程 768 ~ 748 m(距顶部 20 ~ 40 m)的垫层料开裂,共 37 条,最长达 96 m,最宽 5 cm,最深 1.5 m(图 6)。期间上游抬头坝与下游堆石高差达 123 m,在汛后以每日升高 1 m的速度将次堆石区填平,使上下游堆石产生过大的沉降差,由此引起上游坝面拉伸变形,导致垫层料开裂,堆石体过大的法向位移又使面板与垫层料脱空,脱空面板 104 块,脱空长度最大 10 m,最大脱空度 150 mm [4] 。脱空后顶部面板就呈悬臂梁工作状况,面板顶部失去有效支撑,致使面板产生许多水平弯曲裂缝。

《图6》

图6 天生桥一级垫层料裂缝情况

Fig.6 Crack situation of bedding course materials of Tianshengqiao project – I stage

对监测资料的分析可得出如下结论:

1) 三期面板挠度主要由面板浇筑后的堆石变形产生,是堆石的徐变造成的,超高坝徐变量大是其特点。因此,要设置堆石预沉降周期,如果有半年左右的预沉降时间,面板顶部挠曲度将不超过 30 cm,就不会产生弯曲裂缝。一期、二期面板的弯曲水平裂缝产生的原因,还由于坝体继续填筑产生的附加沉降,因此需同时采用加大临时坝顶超高的措施 [3] 。三板溪一期面板的超高为 25 m,二期面板在填筑完成后再浇筑,超高达到 50 m 。此外,堆石采用更大的碾压参数,不仅可以提高堆石的压缩模量,并且可以减小徐变量和预沉降后的面板挠度。

2) 控制坝顶沉降速率。监测资料表明,天生桥坝开始为 220 mm/月,8 个月以后约为 10 mm/月,工程实践使我们认识到设置堆石预沉降周期和控制沉降速率使之收敛后再拉面板,是防止面板产生结构性裂缝的最重要措施[3] 。

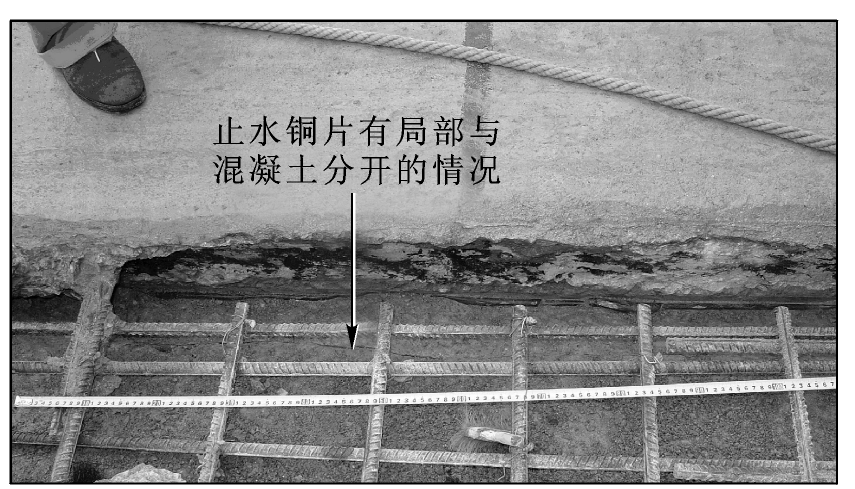

3.2.2 面板压损 天生桥坝在 2003 年 7 月 28 日巡视发现大坝最长面板 L3 及 L4 块之间的垂直缝两侧混凝土受到挤压损坏,范围 787.3 ~ 748.22 m,平均宽 1 m,深 24 m 。面板下层混凝土基本完好(图 7)。后将压损段 L3/L4 缝修改成膨胀缝(嵌入橡胶板)后,面板运行良好。

《图7》

图7 天生桥面板沿垂直缝 L3/L4 崩角压损

Fig.7 Damaged concrete slab along the vertical joint L3/L4 of main dam of Tianshengqiao project – I stage

原因分析:两岸堆石向河谷方向位移造成面板垂直缝的张开区及闭合区。实测左岸向右岸最大位移 13.3 cm,右岸向左岸最大位移 12.8 cm 。其最大位移点之间的堆石为压缩区,其余靠两岸的为拉伸区。压缩区面板为受压区,垂直缝闭合,拉伸区面板为受拉区,垂直缝张开。因堆石位移,使堆石与面板间产生摩擦力,导致受压区面板混凝土压应力增大,并造成垂直缝处应力集中而使面板压损。应力集中原因有二:一是面板接缝处变形不连续;二是垂直缝止水结构减小了面板厚度,天生桥减小了 13 cm(约 1/3)。

结合国外其他超高面板坝面板压损情况,认为面板压应变与挠度关系比较密切,为避免面板沿垂直缝压损,应控制面板挠度。超高面板坝顶部挠度最大,主要是由徐变产生的,应通过分期蓄水措施,使大量的挠度变形在蓄满前完成。天生桥坝二期面板浇筑后就开始蓄水,蓄到死水位后就发电,三期面板浇筑后,开始向正常水位蓄水,但因提前发电拖后了蓄满时间,蓄至正常高水位用了 16.5 个月。垫层与面板间的摩擦力主要是依靠水库水压力发挥的,延长蓄水时间,可以将大量有害变形化为“无害”变形,避免了面板水平拉伸裂缝及面板沿垂直缝的严重挤压破坏,这是天生桥设计的最大亮点,是具有里程碑式的亮点。库克认为天生桥先发电后蓄满是正确的选择,既可以提前发电,又可以避免运行期面板的损坏,认为这比避免施工期的弯曲裂缝重要得多 [3] 。巴西肯柏诺沃面板坝压损较天生桥一级面板坝严重,主要原因是没有采取如天生桥的分期蓄水措施。

《4 2000 年以后修建的超高面板坝的主要经验》

4 2000 年以后修建的超高面板坝的主要经验

天生桥一级面板坝设计、建设和运行的经验,为 2000 年以后修建 200 m 级高面板堆石坝提供了有益的借鉴。可以认为,天生桥一级面板坝是 200 m 级面板坝建设的里程碑。2000 年以后我国修建了洪家渡坝(坝高 179.5 m,2005 年建成)、三板溪坝(坝高 186 m,2006 年建成)、水布垭坝(坝高 233 m,2007 年建成),这三座面板堆石坝的沉降量均较小,面板裂缝也较少,其主要建设经验如下:

《4.1 筑坝材料》

4.1 筑坝材料

堆石体石料采用中等硬度以上岩石,级配良好,要求孔隙降低至 20 % 或更小,以减少压缩变形。如三板溪为获得更小的孔隙率和更高的干密度,采用超硬岩与适量的风化岩混掺措施。洪家渡、三板溪、水布垭的坝体最大沉降率分别为 0.74 %(基准沉降率为 0.41 %)、0.78 %(0.42 %)和 0.96 %(0.41),天生桥一级为 1.94 %(1.09 %) [5] 。因此,天生桥以后的高坝的基准沉降率约为天生桥 1/2 。

具有相同压缩模量坝,其最大沉降量与坝高的平方成正比,因此沉降率与坝高的一次方成正比。基准沉降率,是将沉降率除以 H/100 m,这样就可以代表坝体堆石的压缩模量。我们建议计算坝最大沉降量、沉降率的同时,计算基准沉降率,以比较压缩模量。这些坝的压缩模量应为天生桥坝的 2 ~ 2.5 倍,大约为 80 ~ 100 MPa 。

《4.2 堆石分区》

4.2 堆石分区

扩大主堆区的范围,视坝高不同,主堆石区向坝轴线下游扩展,并在下游洪水位以下设置水下堆石区,要求级配良好,小于 5 mm 细料含量小于 20 %,小于 0.075 mm 的细粒含量不大于 5 %,抗冲蚀性好,渗透系数大。主次堆石区的孔隙率基本一致,压缩模量相差不大,使坝体上下游堆石体成为均一密实体,大大减少了主次堆石的沉降差。洪家渡、三板溪、水布垭主次堆石区的孔隙率分别为 19.6 % 与 20.02 % 、17.62 % 与 19.48 % 、19.6 % 与 20.7 %,比天生桥一级降低了 2 % ~ 4% [5] 。水布垭坝在上部 37 m 坝体设置了主堆石区,垫层料中的细料含量占 40 % ~ 50 %,上部 1/3 坝高处面板设永久水平缝。水布垭坝的堆石分区及面板分缝见图 8 、图 9 。

《图8》

图8 水布垭大坝填筑分区

Fig.8 Embankment zones of main dam of Shuibuya project

《图9》

图9 水布垭面板分缝

Fig.9 Slab joints of main dam of Shuibuya project

《4.3 改变坝体填筑程序》

4.3 改变坝体填筑程序

第一个汛期大坝用临时断面先达到挡水渡汛高程后,即停止上升,并控制抬头坝高差在 50 m 以内,随即将下游坝体填平,使上下游堆石沉降较均匀。

上游堆石的填筑,需按照先主堆石,其次过渡料,最后垫层料的施工顺序。这样可以在垫层料与过渡料界面上清除大于 10 cm 的超径石,以保证过渡料对垫层料的反滤作用。过渡料与主堆石的界面上也可清除大于 30 cm 的石块,使堆石粒径分布更加合理。

防止上下游堆石沉降差的主要施工措施是:尽量平起平坐,应从下游往上游依次填筑,不可前高后低,可以后高前低[4] 。

《4.4 设置堆石预沉降时间并控制沉降速率》

4.4 设置堆石预沉降时间并控制沉降速率

拉面板前应预留 6 个月左右的沉降周期,当沉降速率小于 5 mm/月后方可拉面板,面板的顶高程应低于堆石体 20 m 以上。

《4.5 选用设备》

4.5 选用设备

选用先进、大型碾压设备,一般均采用 25 t 振动碾,碾压 8 ~ 10 遍;保证加水量,提倡车上加水。

水布垭还采用了 GPS 技术,由电脑控制铺料厚度、碾压遍数和搭接长度。

《4.6 面板混凝土防裂技术》

4.6 面板混凝土防裂技术

混凝土等级采用 C30/W12/F100,双向配筋。复合外加剂,掺聚炳烯纤维,水布垭为聚丙烯晴纤维,洪家渡采用微膨胀混凝土和钢纤维混凝土。

水布垭面板在上部 1/3 坝高处设水平永久缝。

《4.7 高性能接缝止水材料》

4.7 高性能接缝止水材料

简化周边缝止水结构,以铜止水、表面塑性止水及自愈性止水为主。建议趾板转角采用连接段体型,因此可以减小一半转角度数,从而提高铜止水对三向位移的适应性。异型止水采用一次冲压成型技术,尽量减少焊缝。

《4.8 压性缝结构》

4.8 压性缝结构

为避免面板厚度的减小,宜采用鼻子高度较低铜止水(三板溪为 3 cm),砂浆条不占面板厚度,减小或取消 V 型槽深度(肯柏诺沃的深度为 1 cm)等措施。库克先生建议面板压缝改为施工缝,面板钢筋应过缝,取消止水,可以避免崩角破坏,也可以节省造价[2] 。

《4.9 垫层料坡面保护》

4.9 垫层料坡面保护

洪家渡、三板溪坝采用喷乳化沥青及碾压砂浆进行垫层料坡面保护,水布垭用挤压墙护面。垫层料采用超填、修坡、斜面碾压及垫层料坡面保护等施工工艺复杂,坡面处理量大,但可避免坝面亏坡,对面板约束小。洪家渡实测面板与垫层料间最大剪切位移 44 mm 。挤压墙施工工艺简单,但产生亏坡不易修补,垫层料与挤压墙界面处不易压实,对面板约束大,即使在挤压墙坡面喷乳化沥青,在绑扎钢筋时也遭到严重破坏,并污染钢筋。

《4.10 面板厚度分区》

4.10 面板厚度分区

在河谷部位的顶部面板易发生挤压破坏区,在三板溪坝采用 40 cm 为最小厚度,其余区仍采用常规厚度。

《5 300 m 级面板坝需要研究的关键技术问题》

5 300 m 级面板坝需要研究的关键技术问题

我国西部有着丰富的水能资源,如金沙江、澜沧江、怒江、雅砻江、大渡河、黄河上游等,这些大江的上游都要修建 300 m 级的高坝,形成龙头水库,以提高梯级电站的补偿调节性能,提高电能质量。如澜沧江古水电站、金沙江日冕电站、怒江马吉、松塔电站、雅砻江两河口电站等。但这些电站都位于经济落后、交通闭塞的高寒山区,受对外交通条件、地形地质条件和筑坝材料等因素的制约,使得混凝土面板堆石坝成为最具竞争力的坝型。因此,对 300 m 级面板坝筑坝关键技术进行深入研究是水电开发可持续发展的需要。

从 200 m 级面板坝建设和运行经验看,堆石体是支撑结构,坝体变形控制是超高面板坝关键技术的核心。 300 m 级面板坝的关键技术需要从以下几个方面进行深入研究。

1) 对国内外已建的 200 m 级面板坝经验及教训进行系统的总结,对运行监测成果进行反演分析,修正计算模型,特别是要完善能反应徐变特征的弹、塑、粘计算模型。

2) 坝体分区设计研究。 200 m 级面板坝垫层裂缝、面板脱空和面板裂缝等问题表明,传统的坝体分区设计原则不适合超高面板坝。堆石的分区不仅要减小挠度,并且要减小上下游沉降差,此外挠度的控制还要定量化。超高坝的坝体沉降量大、徐变量大,顶部面板更容易产生结构性裂缝。坝体分区设计中要重视变形协调原则。应加大主堆区的范围,减少主、次堆石区的压缩模量比,设置下游洪水位以下的水下堆石区,在上部坝体应设置增模区,在陡坡段设置特别堆石区等,以协调上下游变形及陡边坡对坝体不均匀变形的影响,控制顶部的挠曲变形。设置预沉降时间,减小坝顶徐变的不利影响。

3) 筑坝材料工程特性及计算理论研究。超高面板坝在高应力和高围压条件下,在施工期有压缩变形与徐变,蓄水后的变形有徐变、湿变和劣变的特征。坝体变形大,因此应对筑坝材料的强度和变形特征深入研究,并在此基础上对现有的计算模型进行修正,要反映徐变。主要研究高围压及复杂应力路径下堆石料的大型三轴压缩试验、剪切试验、流变试验和湿陷变形试验,提出适应 300 m 级面板坝的计算模型,对应力变形进行预测分析。

4) 面板结构设计理论和方法研究。研究适合 300 m 级超高面板坝的新型面板结构,包括面板厚度分区、防渗、抗裂设计准则,压性缝面板的结构特性,面板设永久水平缝的必要性,建立面板与垫层料接触面的计算模型,研究减小面板发生脱空现象的控制措施。

5) 筑坝程序与坝体变形控制措施研究。变形控制是超高面板坝设计和施工的核心。施工期和蓄水期由于堆石体自重和水荷载产生的加载变形及徐变是控制坝体变形的重点,超高面板坝尤为重要。为此,在坝料特性及计算理论研究的基础上,通过优化仿真分析,从坝料使用、坝料分区及填筑程序等方面均应严加控制,应设置坝料压实标准、坝体超高、预沉降周期和沉降速率控制标准、分期蓄水措施等方面,合理安排坝体分期填筑、面板分期浇筑和度汛、蓄水计划,并选择碾压功能大的高性能碾压设备,最大限度地控制坝体变形。

6) 高性能止水材料研究。由于超高面板坝坝体的变形相对较大,混凝土面板变形特性及接缝变形的估算和接缝止水处理措施也需要进行深入研究。研制适应高水头大变形的高性能接缝止水材料[5] 。

7) 研究超高面板坝的地震动力反应、应力应变分析和破坏机理,提出有针对性的抗震工程措施。

8) 安全监测设备研究,以解决 300 m 级面板坝监测仪器的性能、结构、埋设安装技术,为高坝运行在线监控和反馈分析提供保证。

京公网安备 11010502051620号

京公网安备 11010502051620号