《1 引言》

1 引言

流化床干燥器属于气固对流传热的干燥机型, 具有热容系数高, 干燥速率大, 操作简便等诸多优点, 其干燥对象多为含水量低的物料, 而对于溶液和悬浮液等物料, 一般不适用。为此, 近年来国内外开发出了惰性粒子流化床干燥器, 它既有传统流化床干燥器的优点, 又有其独特之处, 可用于液状、膏糊状以及泥团状等物料的干燥

在流化干燥的工业生产中, 干燥器的死床现象偶有发生, 尤其对于惰性粒子流化床, 由于床内本身就加有一定量的惰性粒子, 其流化难度相对较大, 故当进料量偏高时, 床内正常的流化状态就极易遭到破坏, 从而出现死床。滞留率就是研究流化床干燥器死床的一个重要参数

《2 惰性粒子流化干燥实验》

2 惰性粒子流化干燥实验

《2.1气体分布板的开孔结构》

2.1气体分布板的开孔结构

实验装置与流程参见文献

《2.2滞留率的测取》

2.2滞留率的测取

在流化干燥中, 适当地增加进料量, 可以提高体积传热系数和热效率

滞留率是指干燥达到平衡时单位质量惰性粒子表面所粘留的物料质量。实验中, 在干燥操作稳定后, 即床层压降、气体出口温度等参数近似不变时, 暂时停机, 将粘有料膜的惰性粒子从床层内取出, 然后称重并记录, 再将惰性粒子表面的料膜洗净、烘干再次称重。由两次称重测得的数据, 即可计算出滞留率的大小。

《3 结果与讨论》

3 结果与讨论

《3.1进料量和惰性粒子直径对滞留率的影响》

3.1进料量和惰性粒子直径对滞留率的影响

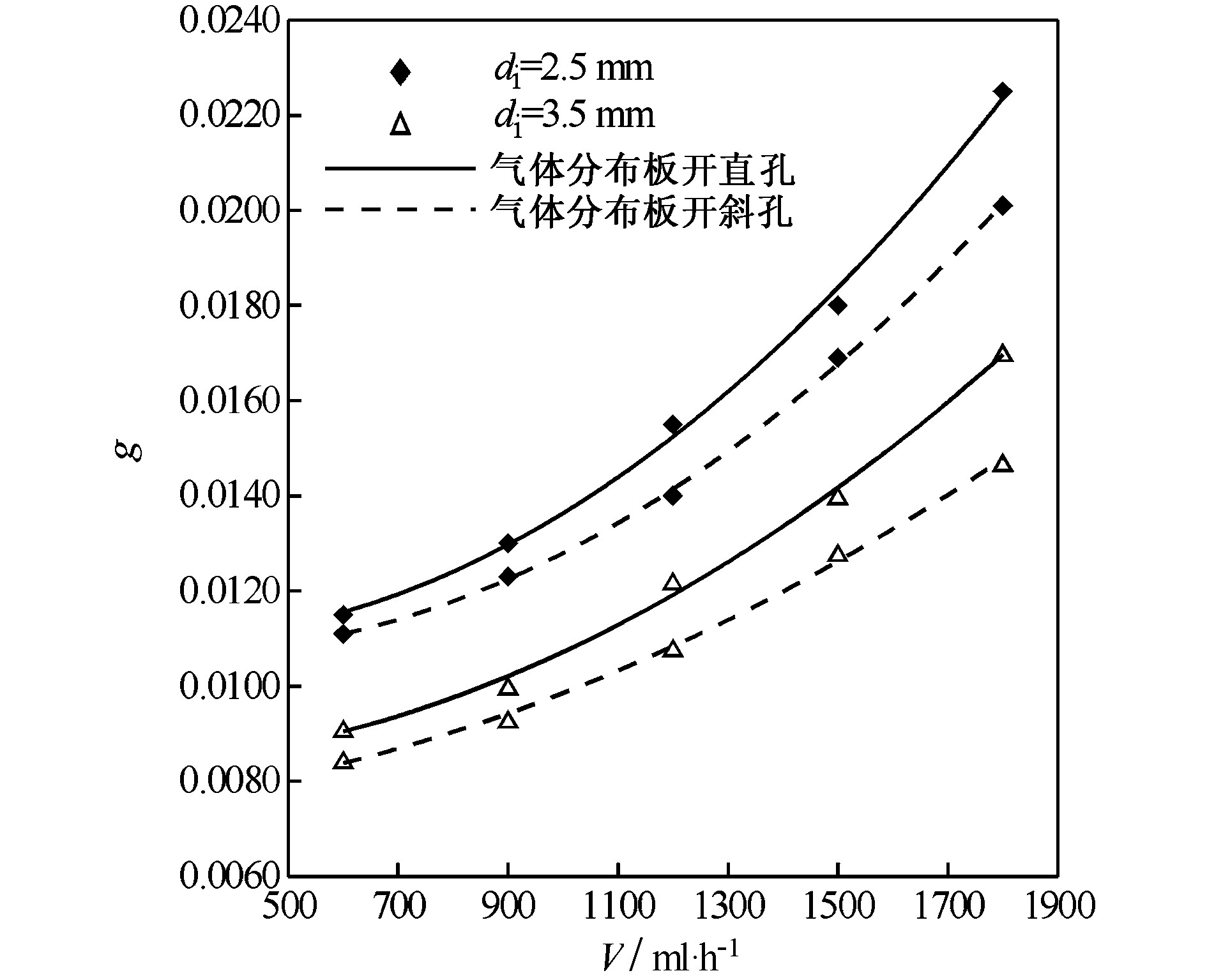

如图1 所示, 不论气体分布板开直孔还是开斜孔, 滞留率均随进料量 V 的提高而增大, 随惰性粒子直径 di的提高而减小。实验中观察到, 随着进料量的提高, 床内惰性粒子的流化程度逐渐减弱;当进料量提高到一定限度后, 即出现死床现象, 此时滞留率达到最大值。相反, 实验中若将惰性粒子的直径提高, 则可测得干燥器的滞留率将减小。这是由于大直径粒子的碰撞动量相对较大, 干料易于从大粒子的表面脱落, 因此采用大直径粒子的干燥器滞留率较低。可见, 单从降低滞留率的目标考虑, 生产中宜采用大直径粒子。但实际上, 由于大直径粒子的其他传热和传质性能 (如体积传热系数、热效率和蒸发强度等) 通常都要低于小直径粒子

《图1》

Fig.1 The effects of feed volume and diameter of inert particles on detained mass of material

《3.2进风温度和静床高对滞留率的影响》

3.2进风温度和静床高对滞留率的影响

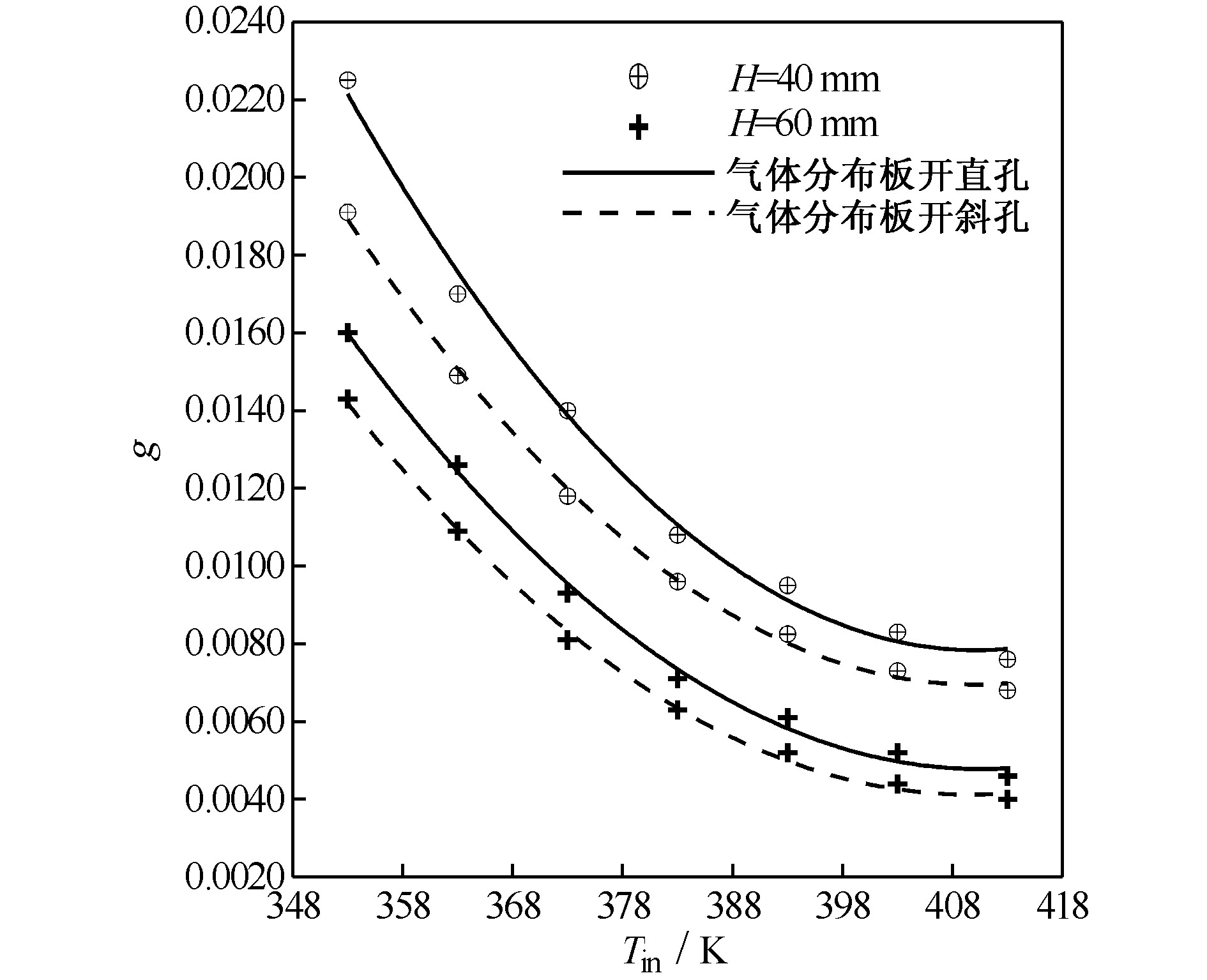

如图2所示, 不论气体分布板开直孔还是开斜孔, 滞留率均随进风温度Tin和静床高 H 的提高而降低。当进风温度提高时, 由于料膜中水分蒸发加快, 料膜也加速由弹塑性向弹脆性转变, 其后再经粒子间的碰撞和研磨, 料膜将很快以干粉的形式随尾气排出, 减小了滞留率。因此, 对于进风温度相对较高的干燥操作, 可适当提高干燥器的进料量, 一般不会出现干燥器死床。同样, 对于静床层相对较高的干燥器, 由于床内惰性粒子的数目较多, 当进料量适当提高时, 其滞留率也不会太高, 发生干燥器死床的可能性较小。可见, 干燥器的静床层越高, 其生产能力越大, 但其风机动力消耗也相应增大。

《图2》

Fig.2 The effects of gas temperature of entrance and height of static bed on detained mass of material

《3.3进风速度和物料初始浓度对滞留率的影响》

3.3进风速度和物料初始浓度对滞留率的影响

如图3所示, 不论气体分布板开直孔还是开斜孔, 滞留率均随进风速度 u 的提高而减小, 随物料初始浓度 C 的提高而增大。当进风速度提高时, 惰性粒子之间的碰撞和研磨更加有力, 料膜也更容易脱离粒子的表面, 且在高风速的带动下及时排出干燥器。因此, 干燥器的滞留率将降低。相反, 若提高料液的浓度, 当干燥达到平衡时, 通常单位体积惰性粒子表面料膜的质量将增加, 导致滞留率增大。因此, 在工业生产中, 当干燥对象为低含水量物料时, 需重点防止干燥器出现死床。

《3.4分布板开直孔与开斜孔时的滞留率比较》

3.4分布板开直孔与开斜孔时的滞留率比较

图1、图2和图3还表明, 在相同的操作条件下, 气体分布板开斜孔的干燥器, 其滞留率较开直孔的低。这主要是由于斜孔促使了气流产生旋转式流动, 粒子间碰撞的概率和力度均将增加, 加速了料膜从粒子表面的脱落。因此, 床内滞留率降低。可见, 若将气体分布板的孔道由直孔改为斜孔, 可提高干燥器的生产能力。

《图3》

Fig.3 The effects of gas rate of entrance and concentration of material on detained mass of material

《3.5斜孔分布板开孔率对生产能力的影响》

3.5斜孔分布板开孔率对生产能力的影响

由上可知, 气体分布板的开孔形状影响干燥器的滞留率, 进而影响干燥器的生产能力。事实上, 气体分布板作为流化气流均布的重要部件, 其开孔率也直接影响干燥器的滞留率和生产能力。表1列出了干燥器的生产能力与斜孔分布板开孔率之间的对应关系。表1表明分布板的开孔率提高后, 由于床内气流的分布更加均匀, 处于不同位置的惰性粒子均能较好地参与流化, 有效防止粒子间的集结成团, 从而改善床内的流化状态。因此, 在相同的实验条件下, 干燥器出现死床时的极限进料量即生产能力有所增加。可见, 对于惰性粒子流化干燥, 在确保床内流化状态较佳以及分布板开孔强度许可的前提下, 宜适当提高分布板的开孔率, 以增大干燥器的生产能力。

《4 结论》

4 结论

对于惰性粒子流化床干燥器, 不论气体分布板开直孔还是开斜孔, 干燥器的滞留率均随进料量和物料初始浓度的提高而增大, 随惰性粒子直径、进风温度、静床高及进风速度的提高而减小。在相同的操作条件下, 气体分布板开斜孔的干燥器滞留率要小于开直孔的滞留率。因此, 在实际生产中, 欲大幅度增加干燥器的进料量或进料浓度, 需适当提高惰性粒子直径、进风温度、静床高或进风速度, 也可将气体分布板的孔道由直孔改为斜孔, 以免出现干燥器死床。此外, 若再提高开斜孔分布板的开孔率, 还可进一步增大干燥器的生产能力。

京公网安备 11010502051620号

京公网安备 11010502051620号