《主要符号说明》

主要符号说明

pli—m个连续循环低压部分 (进气、排气行程) 平均指示压力的平均值, 即

plij—第j个循环的低压部分平均指示压力

phi—m个连续循环高压部分 (压缩、膨胀行程) 平均指示压力的平均值

pij—第j个循环的平均指示压力, 即

pi—m个连续循环平均指示压力的平均值, 即

pz—m个连续循环最高燃烧压力的平均值

φz—m个连续循环最高燃烧压力出现位置的平均值

σ—标准偏差

σpi—平均指示压力的标准偏差, 即

σpz—最高燃烧压力的标准偏差

σφz—最高燃烧压力出现位置的标准偏差

《1 引言》

1 引言

轻油是一种石化产品, 主要来源是:a.油田生产中油气分离过程得到的凝析油, 约为原油产量的2 %, 我国年产原油约130 Mt, 凝析油产量约2.6 Mt;气田开采的天然气中凝析油约占0.03 %

轻油的物化特性与车用70号汽油相近, 但辛烷值低 (马达法辛烷值为65~70) , 蒸气压高 (约100 kPa) , 不能直接作汽油机燃料。为提高轻油利用价值, 经过对多种常用和专门开发的调和剂的研究分析, 确定以甲醇、酚溶剂油以及甲基叔丁基醚 (MTBE) 作为轻油高辛烷值调合剂, 通过分析测试确定了轻油基混合燃料组成和配比, 其组成及主要理化性质如表1所示。

Table 1 Composition and the principal propertyof the light oil-based fuel

《表1》

燃料编号 | 0 | 2 | 3 | 4 |

轻油/% (V/V) | 0 | 70 | 50 | 60 |

甲醇/% (V/V) | 0 | 15 | 0 | 10 |

酚溶剂油/% (V/V) | 0 | 0 | 50 | 30 |

MTBE/% (V/V) | 0 | 15 | 0 | 0 |

汽油/% (V/V) | 100 | 0 | 0 | 0 |

相对密度/d | 0.735 | 0.693 | 0.812 | 0.75 |

质量低热值/MJ·kg-1 | 43.932 | 37.17 | 40.41 | 38.67 |

体积低热值/MJ·L-1 | 32.29 | 26.13 | 32.81 | 29.00 |

理论混合气热值/MJ·kg-1 | 2.948 | 2.671 | 2.936 | 2.838 |

混合气稀释度/Δα | 0 | 0.128 9 | 0.139 8 | 0.149 4 |

辛烷值/MON | 76 | 77.2 | 85.0 | 81.0 |

由表1可知:与70号汽油相比, 轻油基混合燃料辛烷值较高, 使发动机可采用较高压缩比稳定工作, 但在发动机供油系统等不作相应调整的前提下, 由于2、4号混合燃料体积低热值较低, 将使发动机动力性低于燃用汽油, 同时, 由于轻油基混合燃料中甲醇、酚溶剂油和MTBE均属含氧调和剂, 使轻油基混合燃料-空气混合气相对于燃用汽油时变稀, 其稀释程度取决于混合燃料中氧含量, 通常以过量空气系数的增加量Δα表示

式中l0—汽油的理论空燃比, kg空气/kg燃料

l0n—混合燃料各组分的理论空燃比, kg空气/kg燃料

Xn—混合燃料各组分的比例, % (V)

由表1可知:轻油基混合燃料-空气混合气稀释度大, 若发动机点火、供油系统等不作相应调整, 必将影响发动机性能。

本文通过对燃用轻油基混合燃料及汽油的汽油机缸内过程参数的测试分析, 弄清轻油基燃料品质变化对发动机性能的影响及其作用机理, 对进一步改善轻油基混合燃料发动机性能具有重要意义。

《2 缸内过程参数的测量》

2 缸内过程参数的测量

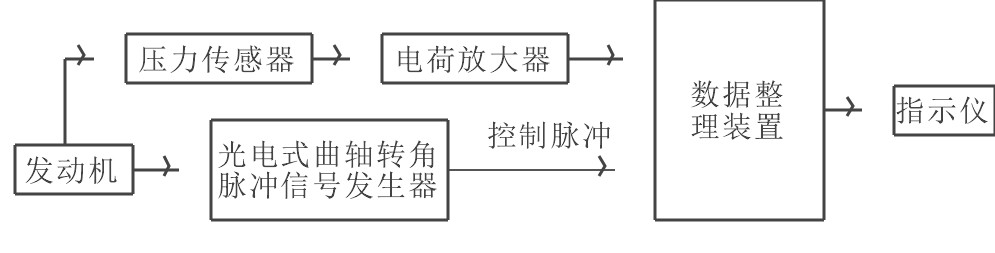

缸内过程参数的测量采用图1所示的测试系统。试验机型为CA10C汽化器式发动机, 压缩比ε=6.4, 缸径为101.6 mm, 行程为114.3 mm, 测试气缸为发动机第6缸。为便于分析比较, 燃用轻油基混合燃料时发动机供油、点火系统等不作任何调整。

测试系统采用南通测试仪器厂、江苏工学院及奥地利柯姆公司合作生产的JY-Pi-4型平均指示压力测定仪。这种电子式测定仪在连续测录m个循环 (本文取m=26) 的示功图后, 自动进行统计分析, 求出缸内过程参数的算术平均值与循环变动的标准偏差。与其他测量仪器相比, 该仪器输入量较多, 对输入量的精度要求高, 容易受输入误差影响。为此, 试验前对上止点位置进行精确标定, 并对高压导线及传感器连接导线等进行屏蔽保护, 以避免或减小由于上止点位置误差和测量仪器的漂移及噪声信号的混入而影响测量精度。

《3 试验结果分析》

3 试验结果分析

《3.1平均指示压力》

3.1平均指示压力

平均指示压力是从实际循环的角度来评价发动机动力性的重要指标。对于四冲程活塞式发动机, 平均指示压力pi等于低压部分指示压力与高压部分指示压力的代数和

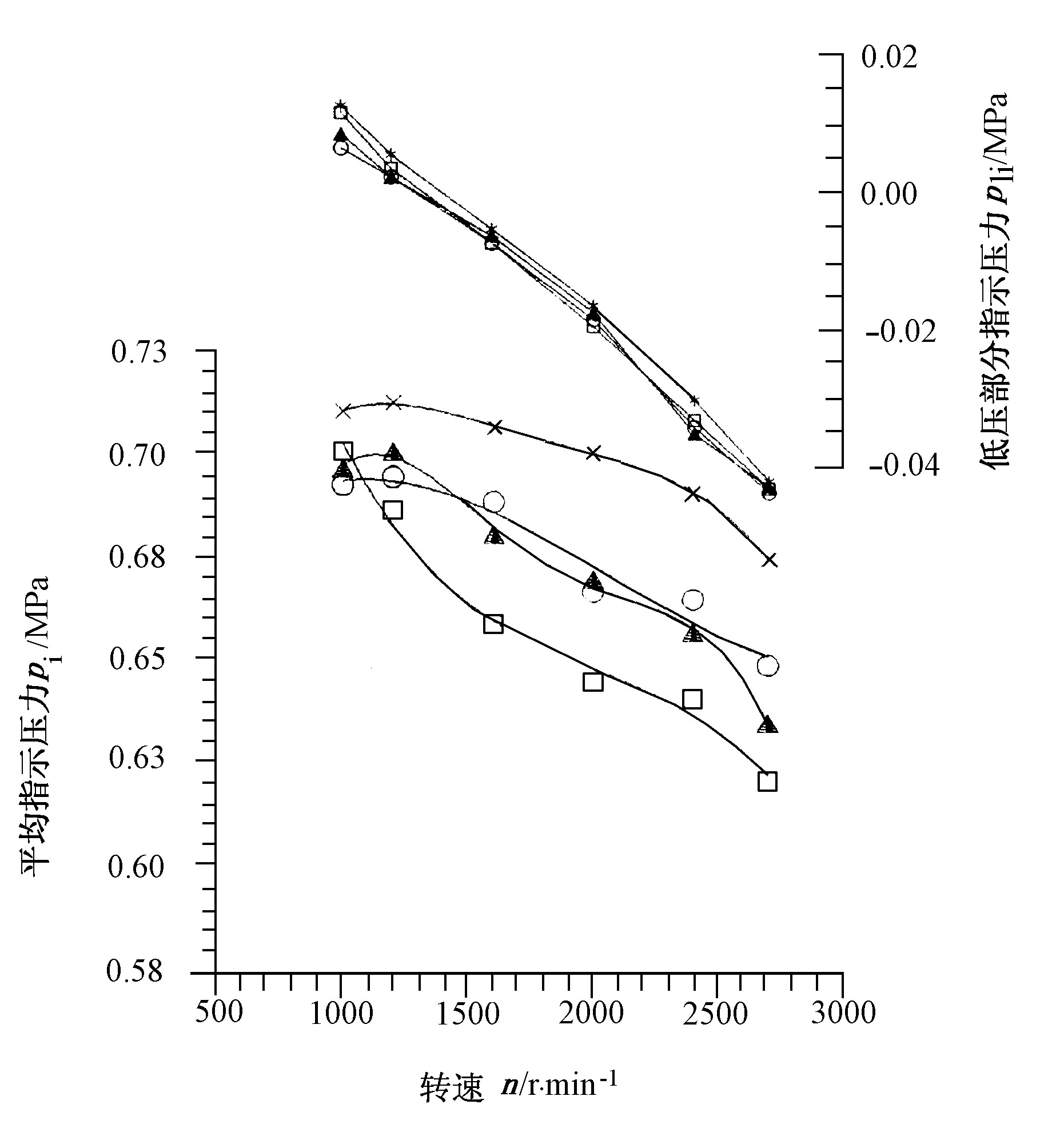

1) 相同工况, 发动机燃用轻油基混合燃料时低压部分指示压力稍低于燃用汽油。一方面, 由于混合燃料中甲醇、轻油等汽化潜热较汽油高, 使混合燃料在汽化过程中吸收大量热量, 降低了混合气温度及压力, 减少了充气过程功;另一方面, 在发动机供油及点火时刻不作相应调整的前提下, 由于轻油基混合燃料的稀释效应及着火温度高等原因造成燃烧滞后, 使排气阀开启时气缸压力增大, 增加了泵气损失, 因而发动机燃用轻油基混合燃料时pli低于燃用汽油。

2) 由pli-n曲线可看出:随转速提高, pli-n曲线近似于线性变化, 且当转速n≤1 400 r/min时, pli为正值。这是由于转速降低后, 进、排气节流损失减小, 消耗的指示功减小。而转速较低时, 进、排气管内气体动力效应改善了换气过程, 使pli>0。

《图2》

Fig.2 Comparison of pli and pi of different fuels at different speeds (ε=6.4)

×—0号燃料 □—2号燃料 ○—3号燃料 ▲—4号燃料

3) 由于相同工况下发动机燃用轻油基混合燃料时pli与燃用汽油相当, 故pi-n曲线变化趋势和幅度与phi-n曲线一致, 本文取pi-n曲线进行分析。在相同工况, 发动机燃用轻油基混合燃料时, 平均指示压力低于燃用汽油, 其中2号混合燃料比燃用汽油低2%~8%。发动机动力性主要取决于混合气热值, 而2、4号混合燃料体积低热值较低, 其中2号混合燃料体积低热值比汽油低19 %, 是造成平均指示压力低的根本原因。此外, 轻油基混合燃料-空气混合气的稀释效应也使平均指示压力降低。尽管3号混合燃料体积低热值较高, 但燃料中酚油含量高, 由于酚油重馏分含量较多, 使混合燃料50 %馏分中大多为热值低的轻油, 造成发动机急燃期释放出的热量减少, 也引起发动机动力性下降。因此, 若根据混合燃料组成及理论空燃比, 适当调整发动机功率量孔及点火提前角, 可获得与燃用汽油相近的平均指示压力。由于3号燃料辛烷值较高, 可使发动机采用较高压缩比工作, 从而显著提高热效率。

4) 随转速提高, pi-n曲线呈下降趋势, 且n=1 000 r/min时, pi最大。pi-n曲线的这种变化趋势和幅度与发动机外特性扭矩变化曲线Me-n一致。

《3.2最高燃烧压力及其曲轴转角》

3.2最高燃烧压力及其曲轴转角

在汽油机燃烧过程中, 最高燃烧压力及曲轴转角与平均指示压力有关, 能准确地显示出混合比等的变化对发动机功率和经济性的影响

1) 发动机燃用汽油时, pz=3.5~4.2 MPa;相同工况, 发动机燃用轻油基混合燃料时pz明显低于燃用汽油, 其中2号混合燃料比燃用汽油低20 %~38 %。这是由于轻油基混合燃料体积低热值低, 急燃期燃烧产生热量较燃用汽油时下降, 使燃烧最高压力下降, 引起平均指示压力降低。pz-n曲线与pi-n曲线变化趋势和幅度基本一致, 说明发动机无爆震时, pz越高, 指示功越大, 燃烧状态越好。

《图3》

Fig.3 Comparison of pz and φz of different fuels at different speeds (ε=6.4)

×—0号燃料 □—2号燃料 ○—3号燃料 ▲—4号燃料

2) 发动机燃用汽油时, 最高燃烧压力对应的曲轴转角φz=16~21 °CA (曲轴转角Crank Angle) ;相同工况, 发动机燃用轻油基混合燃料时φz值均大于燃用汽油, 其中2号燃料的φz值比燃用汽油滞后1~5 °CA。φz值与燃料组成和性质、点火时缸内气体压力和温度以及混合气浓度等有关。轻油基混合燃料性质变化、混合气稀释效应以及汽化潜热大引起混合气温度、压力下降, 均可造成点火后滞燃期延长, φz变大, pz下降。其中2号燃料中含有15 %的甲醇, 由于甲醇汽化潜热为汽油的3.7倍, 使混合气温度显著下降, 着火滞燃期较燃用汽油明显增大, 这是引起循环变动的主要原因。而适当加大发动机点火提前角或点火能量, 可改善燃烧过程、提高热效率

3) 随转速提高, 发动机燃用不同燃料时, φz均呈增大趋势。这是由于转速提高后, 燃料微团的着火准备时间 (以曲轴转角计) 增大, 使最高燃烧压力出现时刻滞后, 即φz增大。

4) pz-n、φz-n曲线波动明显, 这种现象在

《3.3最大压力升高率及其曲轴转角》

3.3最大压力升高率及其曲轴转角

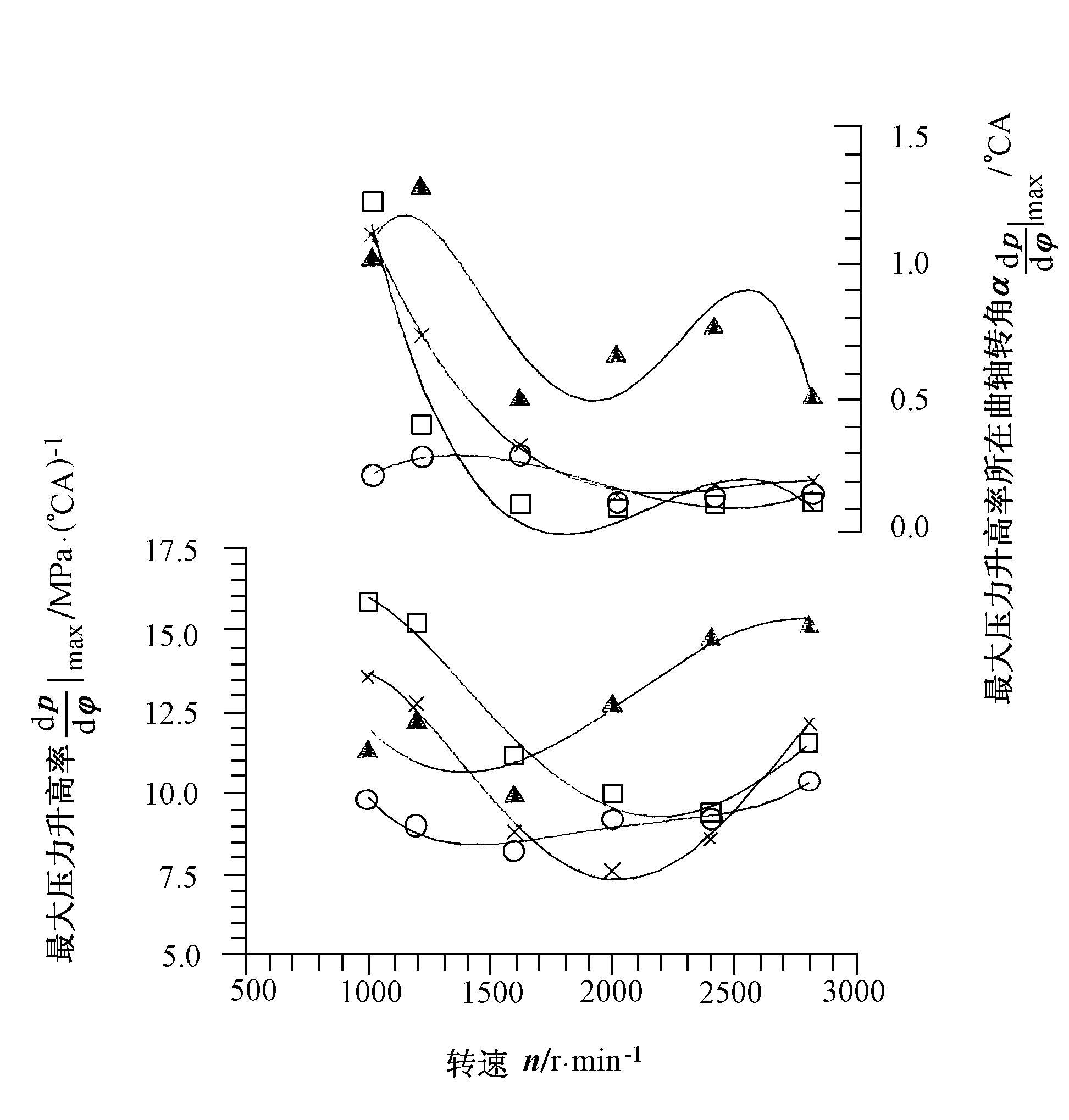

最大压力升高率代表发动机工作粗暴程度、振动和噪声水平, 与火焰传播速度密切相关。由图4可知:

1) 相同工况, 发动机燃用轻油基混合燃料时, 最大压力升高率明显低于燃用汽油;而最大压力升高率出现时刻滞后于燃用汽油。在发动机供油系统不调整的前提下, 由于轻油基混合燃料-空气混合气较稀, 使火焰传播速度低于汽油-空气混合气, 引起最大压力升高率下降, 出现时刻滞后。若适当调整功率量孔及点火提前角, 可改善燃烧过程, 提高动力性、经济性。

2) 发动机燃用轻油基混合燃料时最大压力升高率出现于最高燃烧压力点之前, 即

《3.4缸内过程参数标准偏差分析》

3.4缸内过程参数标准偏差分析

汽油机工作过程中存在循环之间的燃烧变动。减少循环变动, 可改善工作粗暴程度, 扩大爆震界限, 提高燃油经济性。在发动机结构及运行条件不变的前提下, 由于轻油基混合燃料组成和性质变化, 将影响汽油机燃烧状态。

本文采取平均指示压力标准偏差σpi、最高燃烧压力及其曲轴转角的标准偏差σpz和σφz、最大压力升高率及其曲轴转角的标准偏差

1) 相同工况, 发动机燃用轻油基混合燃料时缸内过程参数标准偏差大多小于燃用汽油, 其中σpz和

《图5》

图5发动机最高燃烧压力及其出现位置的标准偏差 (ε=6.4)

Fig.5 Comparison of σpz and σφz of different fuels at different speeds (ε=6.4)

×—0号燃料 □—2号燃料 ○—3号燃料 ▲—4号燃料

《图6》

图6发动机最大压力升高率及其出现位置的标准偏差 (ε=6.4)

Fig.6 Comparison of

×—0号燃料 □—2号燃料 ○—3号燃料 ▲—4号燃料

2) 汽油机按外特性运行时, 随转速提高, 在缸内形成强烈的紊流和旋流, 使最高燃烧压力和最大压力升高率的变动呈下降趋势, 如图5、6所示。但由于点火提前角调节的局限性, 使最高燃烧压力出现时刻的变动随转速提高而增大, 如图5所示, 进而使平均指示压力的变动幅度增大。

3) 相同工况, 发动机燃用4号混合燃料时的σpz和

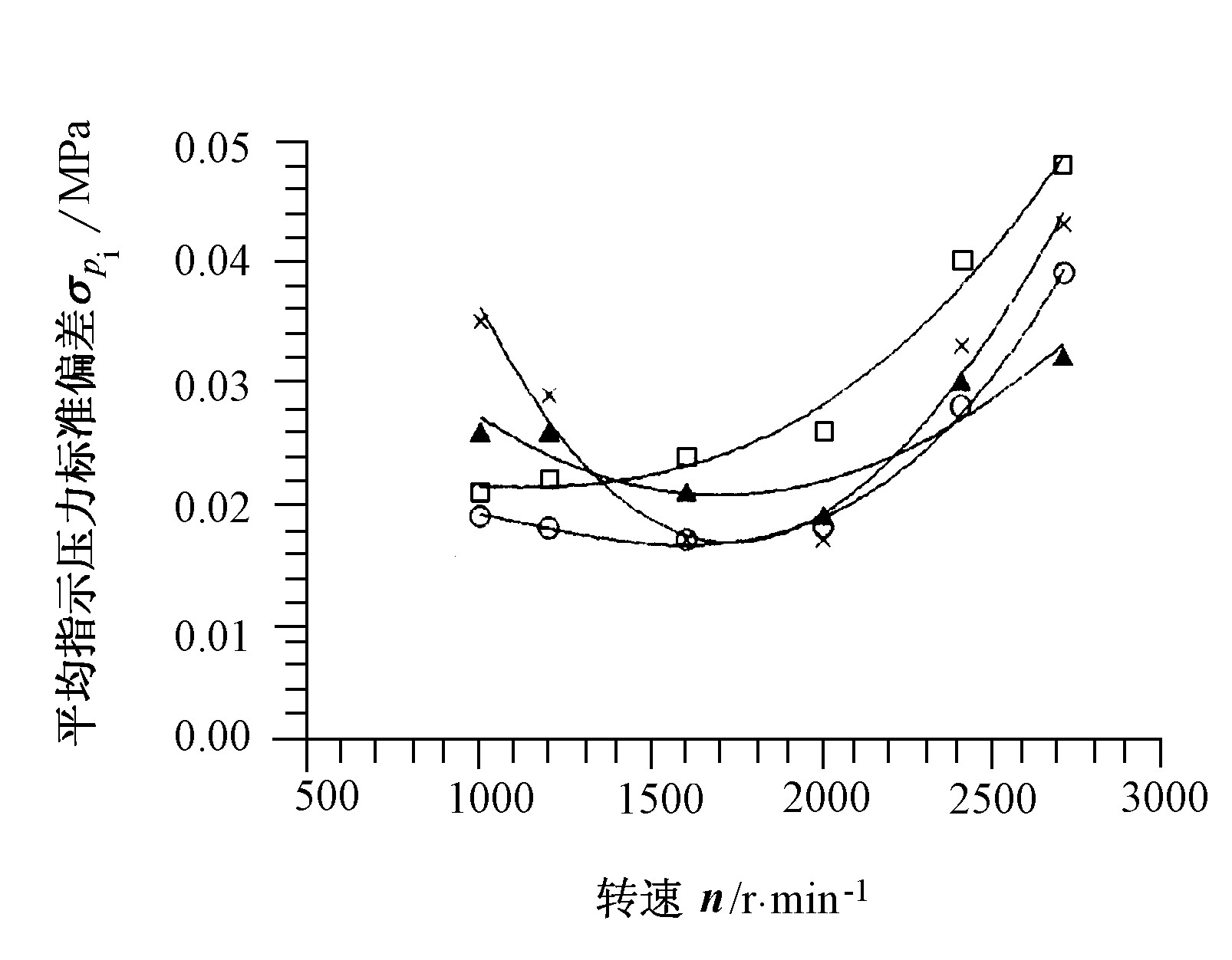

4) 相同工况, 2号混合燃料最高燃烧压力及最大压力升高率变动相对于3、4号混合燃料较小, 但由于2号混合燃料着火延迟期较大, 使最高燃烧压力出现时刻大幅度变动, 最终导致2号混合燃料平均指示压力变动最大, 如图7所示。

《图7》

Fig.7 Comparison of σpi of different fuels at different speeds (ε=6.4)

×—0号燃料 □—2号燃料 ○—3号燃料 ▲—4号燃料

由以上分析可知:最高燃烧压力出现时刻的循环变动对平均指示压力变动有极为显著的影响。

《4 结论》

4 结论

汽油机燃用轻油基混合燃料时缸内过程参数及其标准偏差分析表明:

1) 轻油基混合燃料的体积低热值低是造成平均指示压力低的根本原因, 而3号混合燃料50 %馏分中大多为热值低的轻油, 也使发动机最高燃烧压力下降, 平均指示压力明显低于燃用汽油。

2) 轻油基混合燃料的稀释效应及汽化潜热较汽油高, 使着火滞燃期增大, 燃烧效率降低, 也是最高燃烧压力及平均指示压力低的重要因素。

3) 2号混合燃料汽化潜热较高, 使着火延迟期增大, 是造成发动机最高燃烧压力出现时刻及平均指示压力大幅度变动的主要原因。

4) 根据轻油基混合燃料理化性质, 适当调整发动机功率量孔和点火提前角, 或采用高能点火系统, 可改善燃烧过程, 提高动力性。

5) 发动机燃用轻油基混合燃料时燃烧过程稳定, 表明轻油基混合燃料品质优良, 可成为汽油机的新型燃料。

京公网安备 11010502051620号

京公网安备 11010502051620号