《1 引言》

1 引言

微电子机械系统 (MEMS) 是一种集成微电子器件 (包括IC) 和微机械器件的系统;系统中两种器件有相同量级尺寸, 都用微加工技术 (微电子技术和微机械技术) 制造;系统中IC既起信息处理作用, 又起测量和控制微机械器件的作用。

MEMS的重要性表现在:这是一种前所未有的新生产方式, 是用批量化的微电子技术制造微机械, 从而可与IC集成在一起, 构成可以获取、处理和执行信息的功能系统。MEMS的另一重要性表现在:这是一种新型的信息功能系统, 整个系统集成在一起, 不像过去那样信息获取、处理和执行器是分别制造再合起来的。

MEMS受到世界各国重视, 从制出第一个多晶硅静电马达[1]的十多年来, 已取得相当大的发展;发展了多种新技术, 设计和研制了很多种新器件其中用于汽车安全气囊的微加速度计[2]和用于显示仪的数字微镜器件 (DMD) [3]已规模生产。

但是MEMS很小, 制备的难度很大, 影响器件成品率和可靠性的问题很多, 不单是技术问题, 还包含现在人们提出的“MEMS中微科学”问题。试想, 一个DMD器件, 1 cm2上有100万个微机械, 分别由100万个IC驱动作±10°转动, 如果没有极高的成品率和可靠性, 能作为商品器件吗?

本文将就影响MEMS成品率和可靠性的粘合力和摩擦力问题作一评述。

《2 MEMS中粘合力》

2 MEMS中粘合力

早期, 在制备Si微马达和微谐振器中, 当微结构间的间隙在微米量级时, 常发生两片微结构的粘合 (adhesion, stiction) 。粘合发生在制备Si微机械的最后一步用HF腐蚀牺牲层、释放多晶Si微结构时, 称为“释放有关粘合”, 也发生在封装后器件中由于输入信号过冲时, 称为“使用中粘合前一种粘合影响器件成品率后一种粘合影响器件可靠性。最近, 这方面的文章很多, 如文献[4]评述。

目前, “释放有关粘合”的起因已经研究清楚。当用HF水溶液腐蚀牺牲层、释放多晶Si微结构、干燥时, Si片表面薄层水的表面张力使两片亲水、间隙在微米量级的Si片粘合起来。那时也有其他力, 如静电力和分子间引力等。理论导出的水的毛细管力FC, 静电引力FD和van der Waals吸引力FW分别表示如下[4]:

\(\begin{array}{c} F_{\mathrm{C}}(d)=2 \mathrm{\gamma} d_{0} \cos \theta / d^{2} ; \\ F_{D}(d)=\varepsilon_{0} V^{2} / 2 d^{2} ; \\ F_{\mathrm{W}}(d)=k / 6 \pi d^{3} \end{array}\)

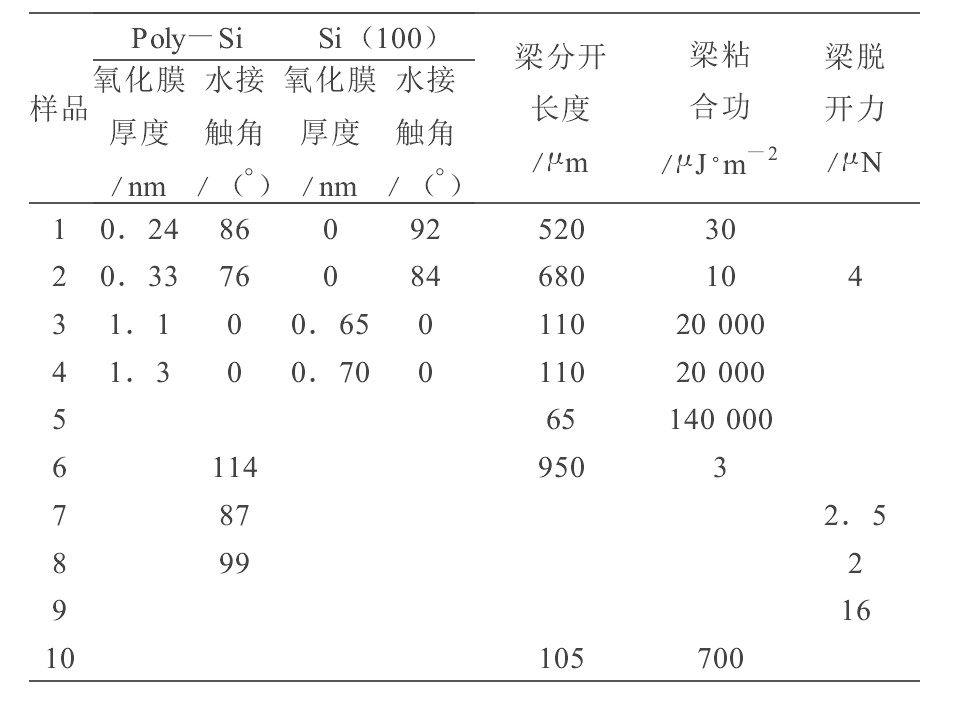

式中, 是水的表面张力, d是微结构间的间距, cosθ是水与衬底接触角θ的余弦, d0=V0/A0, 是毛细管中凝聚的水体积V0和润湿面积A0之比, V是微结构间电势差, k是Hamaker常数, 对干净表面Si, k=1.6 eV, ε0是介电常数。计算表明, 在1~100 nm范围内, 两片Si的粘合主要是水的表面张力引起的毛细管凝聚力[4]。采用超临界CO2干燥法[5]、冷凝升华法[6]和牺牲层干法腐蚀法[7]等 (更有效的方法将在下面“使用中粘合”一段介绍) , 使Si片表面不生成水薄层, 没有表面张力也就不会粘合了。为了进一步定量测定粘合程度, 设计了专门的实验方法, 结果表明, 除水的表面张力外, Si片表面的化学状态对微结构间粘合程度也有很大的影响:表面氧化层厚度大, 水接触角小, 梁分开长度短, 粘合功大, 就容易粘合。腐蚀掉氧化层, 使表面呈H键, 水接触角增大, 梁分开长度增长, 粘合功减小, 就不易粘合 (表1中样品1至样品5的实验结果[4]) 。

与此同时, “使用中粘合”的起因也研究清楚。首先, 粘合与水有关, 器件受湿度影响 (表1中样品5) , 粘合功随湿度增加而增加[8]。其次, 如上所述, 粘合还与Si片表面的化学状态有关, 在表面涂以自组装单分子层 (SAM) 薄膜、碳氟 (CF) 薄膜或类金刚石碳 (DLS) 薄膜, 可保证不粘合 (表1中样品6~8和样品10的实验结果[4,9]) 。值得指出, 这些薄膜是疏水性的, 也是解决“释放有关粘合”的方案。因此, Si微结构表面涂以上述薄膜, 再加上合适的气氛下封装 (真空或惰性气氛) , 是解决“释放有关粘合”和“使用中粘合”两种粘合的最佳方案。

《表1》

表1 水接触角、梁分开长度、粘合功和脱开力*

Table 1 Water contact angle, average detachment length, work of adhesion and pull-off force

*样品1~9结果取自文献[4], 样品10结果取自文献[9]。样品1~4, 都是用HF腐蚀磷硅玻璃 (PSG) 牺牲层, 用超临界CO2使样品干燥。不同之处:样品1用HF腐蚀PSG牺牲层使Si表面呈H悬键;样品2用HF腐蚀PSG牺牲层后再用NH4F处理使Si表面呈H悬键;样品3用HF腐蚀PSG牺牲层后再用H2O2处理使Si表面生成氧化物;样品4用HF腐蚀PSG牺牲层、NH4F处理后再用H2O2处理使Si表面生成氧化物;样品5即样品1, 但在100%湿度下测定;样品6~8, 即样品1用HF腐蚀PSG牺牲层、用超临界CO2使样品干燥后, 分别再用自组装单分子层 (SAM层) 、类金刚石薄膜 (DLC) 和氟化的DLC薄膜进行表面改性;样品9是用RCA溶液清洗的 (100) 晶面Si;样品10类似样品1和样品2, 然后再用气相沉积碳氟 (CF) 膜进行表面改性。

下面讨论这种抗粘合薄膜的可靠性问题。用绝缘薄膜作抗粘合薄膜, 可防止第一种粘合, 但其静电积累有可能引起因静电或分子间引力而粘合。有机薄膜中, 含有腐蚀Al引线的气体, 是否能用作抗粘合薄膜有待证实。DLC薄膜可以掺杂、增加电导, 用它作抗粘合薄膜, 可防止上述两种粘合。其他还有薄膜的热稳定性、低沉积温度和易于制备等也是要考虑的。因为器件封装温度往往在400℃, 薄膜不能没有足够的热稳定性。其中, SAM薄膜具有很好的性能。

最近, 文献[10]介绍了在微机械上制备抗粘合薄膜的工艺和存在问题。以SAM薄膜octadecy chlorsilane为例, 分子式CH3 (CH2) 17SiCl3, 简写为OTS, 用化学湿法工艺。样品用HF腐蚀掉牺牲层后, 依次用水和H2O2冲洗 (表面生成Si氧化物是生成SAM需要的, 否则无法反应) , 以及异丙醛冲洗后放入异辛烷中。再将样品倒入SAM溶液中就会生成薄膜根据浓度生成膜的时间为数分钟至数小时。完成生长后, 样品按上述各步骤反向地依次移至异辛烷、异丙醛和水中, 取出后放在空气中数天或在100~120℃下烘烤几小时, 就完成了全过程。操作时要注意用一种新溶液冲去老溶液, 并充分搅拌保证微结构间没有残留老溶液, 以及样品从异丙醛取出时表面上有足够液体。总之, 在涂上SAM薄膜前微结构不可离开液体和失去润湿, 否则会发生“释放有关粘合”。然而至今这种工艺还是一片一片地只在1 cm2面积的样品上进行, 而且还有重复性问题 (别的实验室不一定能重复出来) , 放大至整个大Si片和数片同时进行, 问题更多。但是, 早在1987年, TI公司已用SAM薄膜 (perfluoronated decanoic acid) 作数字微镜器件 (DMD) 润滑剂[11]。最近文献[12]指出, 为了保证不粘合, 工艺中用了抗粘合剂 (还有干气氛下封装, 设计超细弹簧使微镜弯下时能恢复原状等措施) 。

在微机械上用干法气相沉积抗粘合薄膜的研究已有报道。最近, 文献[9]介绍了用C8F13H4SiCl3作硅烷化试剂, 在Si上气相沉积了CF薄膜。衬底类似表1中样品1和样品2, 先放在反应室中抽真空至13 mPa, 通入水蒸气至266 Pa, 再抽真空至40 Pa, 然后通入C8F13H4SiCl3至67 Pa, 保持10 min, 如此操作重复三次。沉积温度30~40℃。沉积薄膜的均匀性, 即使在悬梁背面或小间隙内都非常好, 甚至优于湿法工艺, 水接触角和悬梁分开长度的数据表明 (表1样品10) , 可作为抗粘合薄膜。

《3 MEMS中摩擦力》

3 MEMS中摩擦力

摩擦是一门经典学科。在宏观物体间, 人们早已总结出Amontons摩擦定律:F=μL, 摩擦力F与所加负荷L成正比, 其比例系数μ即摩擦系数是常数, 与面积无关。从微观上和理论上对定律解释, 在科学文献中屡有涉及, 其中有最近的文献[13]。在MEMS中, 摩擦也引起讨论。

对MEMS, 最早在Si同步静电微马达中发现必需加远远超过理论的电场强度才能驱动马达旋转, 据此归结为摩擦系数增大。早期的微马达, 寿命都很短。一个比较有效的办法是在马达转子下面制备几个小丘, 减小转子底部与衬底的接触面积, 可使马达在较低电场强度下旋转。但这一事实与摩擦定律不符摩擦力和摩擦系数都与面积无关文献[14]的实验还发现, 在氮气氛下, 或是在马达接触面上涂以SAM薄膜 (C18的单份子层, OTS) , 马达的驱动电场强度降低。

由于微马达输出力矩小, 较难找到实际应用, 一段时间后使研究热情下降, 摩擦问题也淡薄了。但是美国Sandia国家实验室的微引擎和MIT的微透平, 都有高速旋转机构 (前者还有滑动机构) , 肯定有摩擦问题。Sandia国家实验室微引擎的实验结果说明[15], 其中的偏心轮机构 (偏心轮外侧面和轴内侧面) 的磨损最大, 为此展开了摩擦和磨损问题研究。

以下定性讨论宏观摩擦系数与MEMS中摩擦系数 (简称微摩擦系数) , 而不讨论摩擦的微观机理, 后者可参见文献[13, 16, 17]。

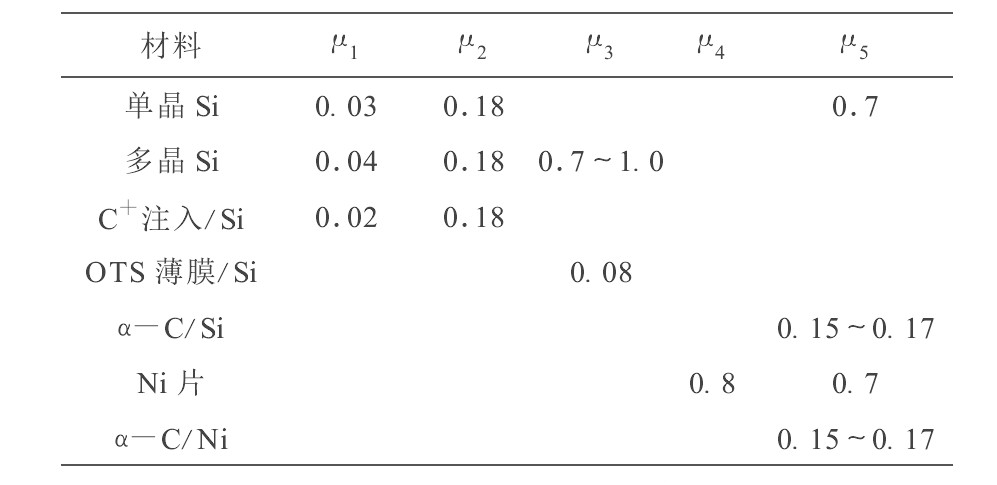

表2汇总了几家摩擦系数的实验结果[16~18], 以及弧源等离子沉积的非晶金刚石薄膜 (α-D) 的结果。其中, 动摩擦系数 (μ1) 小于静摩擦系数 (μ3, μ5) , 在意料之中。在Si或Ni表面上涂以碳膜, 包括α-D膜、注入C+或OTS膜, 静摩擦系数 (μ3, μ4, μ5) 从≈0.7降低到0.08~0.17, 也在意料之中。值得指出, 动态微摩擦系数小于动态宏摩擦系数 (μ1<μ2) [16]。也有论文[19]认为, 如把微结构间表面相互作用力考虑进去, 微摩擦系数与宏摩擦系数相等, 但没有数据证明。

《表2》

表2 各家的摩擦系数实验结果**

Table 2 Friction coefficient data from different authors

**μ1-动态微摩擦系数, 相对于氮化硅尖[16];μ2-动态宏摩擦系数, 相对于氮化硅球[16];μ3-静态微摩擦系数, 从微引擎齿轮位置与时间关系导出[17];μ4-静态宏摩擦系数, 相对于不锈钢球[18];μ5-静态宏摩擦系数, 相对于金刚石球*

文献[13]从摩擦定律出发, 讨论了宏、微静摩擦问题。他们假设屈服应力τs与局部压力p成正比:

导得:

式中, μs是静摩擦系数, α是比例常数, τ0反映了两个物体相互间的作用力, τs=Fs/Ar, p=L/Ar, Fs是静摩擦力, Ar是两物体的粘着接触面积。a.如果τ0=0, 物体间没有相互作用力, 或p远大于τ0, μs=α, 就是摩擦定律。他们认为两个光滑、没有相互作用力的物体之间, 在真空中μs应非常小, 实测MoS2与MoS2间μs≈0.008~0.15。在大气下, 由于表面上吸附气体, 导至几乎所有物体间μs≈0.1~0.5。b.p与τ0相当, 或p远小于τ0, 相当于强作用条件, 则摩擦定律不适用。我们见到过这种情况, 两个抛光晶体, 在真空下接触后就焊接住了[20]。

微马达中摩擦力较大, 曾认为摩擦系数也增大了, 但实际上可能是微结构间粘合和相互作用力问题。如果采取措施 (上述不使微结构发生粘合的各种措施) , 去除粘合, 微马达中的摩擦力和摩擦系数也许仍将是一个合理数值。至于在马达转子下制备几个小丘, 减小转子底部与衬底接触面积, 从而可在较低电场强度下驱动马达旋转, 可能是微结构间的间距拉大, 相互作用力减小的缘故。

目前测定静摩擦系数的办法, 是将加有一定重量的尖针或小球在待测物体表面以一定速度移动, 根据驱动尖针或小球所需的力与所加负荷之比算得。用原子力显微镜 (AFM) 来测静摩擦系数也是基于这一原理。但这一方法与实际微马达、微引擎和微透平的摩擦不同, 以上已给出从微引擎的齿轮位置与时间关系导出的摩擦系数[17], 也有人建议用扫描电子显微镜 (SEM) 摩擦仪来测静摩擦系数[21]。

这里补充表2中本文作者用真空磁过滤弧技术在抛光Si衬底上沉积α-D薄膜 (即表1中DLC薄膜) 的工艺和结果。在真空电弧放电下, 石墨阴极上产生的C等离子流经过磁过滤器滤去微颗粒后, 在加有偏置电场的Si衬底上沉积成薄膜, 衬底温度约50℃。长成的薄膜, 厚度100 nm, 对衬底的粘附性很好, 摩擦系数很小, 耐磨性很好。综合表1和表2结果, 可以看出α-D薄膜 (或DLC薄膜) 是非常理想的既解决粘合、又减小摩擦的薄膜。要将α-D薄膜 (或DLC薄膜) 用于MEMS中微结构上, 最大的问题是真空磁过滤弧技术难以在微结构正、反面和小间隙内沉积出到处均匀的薄膜。至于α-D薄膜 (或DLC薄膜) 的光刻或图形化, 以及化学和热稳定性, 应不成问题, 因为晶态金刚石薄膜有很好的化学和热稳定性, 以及可以光刻或图形化[22]。

《4 讨论》

4 讨论

现在可以说, MEMS中微结构间的粘合原因已经很清楚, 也有了防止措施。用SAM薄膜涂在微结构表面上, 可以有效地防止粘合, 稳定性也很好, 但还有工艺重复性和扩大规模的技术问题[10]。但是, 鉴于TI公司商品化的DMD已用了抗粘合剂[11,12] (还采取干气氛下封装, 制作超细弹簧使微镜弯曲后能恢复原状等措施) , 看来这里有一些技术专利和诀窍。此外, 值得继续改进干法涂敷抗粘合薄膜, 以及开发新型抗粘合薄膜材料。

摩擦问题比较复杂。目前规模生产的MEMS器件如微加速度计和DMD器件, 没有微结构间直接接触的摩擦问题, 只有微结构与空气的摩擦问题 (阻尼) , 问题比较简单。防止微结构间粘合的措施, 也是减小摩擦的措施。防止了粘合就彻底解决了粘合问题, 而减小摩擦后摩擦问题依然存在。特别是高速运动机构, 摩擦带来磨损, 影响器件可靠性和寿命。而且Si材料是不耐磨的。还有实验结果指出[23], 随着薄膜厚度减小, 薄膜的热传导系数降低, 还不知对摩擦和磨损有什么坏影响。因此, 研究既能抗摩擦和磨损、又能抗粘合的涂层薄膜非常重要

京公网安备 11010502051620号

京公网安备 11010502051620号