《1 前言》

1 前言

气辅成型工艺参数,如熔体温度、气体注射压力等对成型质量的影响情况是气辅成型工艺研究的重要内容。文献[1]把不同截面形状加强筋的气道截面等效成圆形,引入了形状因子来衡量气道偏离圆形的程度,并认为形状因子越大则气体穿透深度越大,对气辅成型越有利。但该研究仅讨论了形状因子与气体穿透深度之间的关系,未说明不同截面形状加强筋在相同工艺条件下对成型质量的影响情况。文献[2]对单个工艺参数对成型质量的影响趋势进行了讨论,但是用于评价气辅成型质量的指标只涉及到气体体积百分数,单一评价指标不能全面反映气道的成型质量。

笔者提出用气体穿透相对深度和最大气指相对指幅两个评价指标来判断气体穿透深度以及气指现象,以便全面反映气辅成型质量情况,使之与真实工况较为接近。

《2 几何模型和材料》

2 几何模型和材料

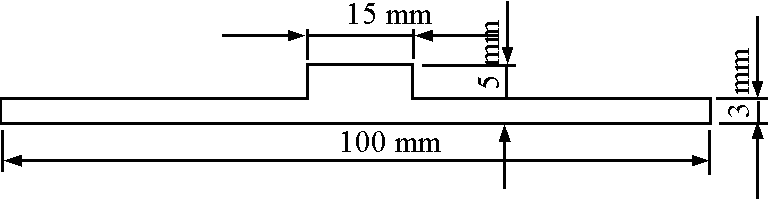

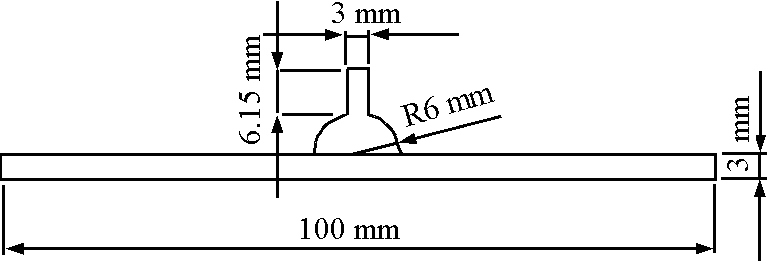

试验设计选用的 4 种不同截面形状加强筋的几何模型,如图 1 至图 4 所示。所采用的材料为 Schulman 公司的 PP 材料,牌号为 Polyflam RPP1058 - 295 。

《图1》

图1 截面形状为 s - 1 的加强筋

Fig.1 Figure of rib with section s-1

《图2》

图2 截面形状为 s - 2 的加强筋

Fig.2 Figure of rib with section s-2

《图3》

图3 截面形状为 s - 3 的加强筋

Fig.3 Figure of rib with section s-3

《图4》

图4 截面形状为 s - 4 的加强筋

Fig.4 Figure of rib with section s-4

当利用中面模型对加强筋进行气辅成型数值模拟时,需要把不同截面形状的加强筋等效成圆形气道 [3] 。引入等效直径 Deq 来表示气道的直径大小,还需引入形状影响因子 S. F. 来表示气道形状对气辅成型的影响程度。上述 4 种不同截面形状加强筋的等效直径和形状影响因子的计算公式随着截面形状不同而形式有所不同,具体计算公式见文献 [4~7] 。

《3 试验设计》

3 试验设计

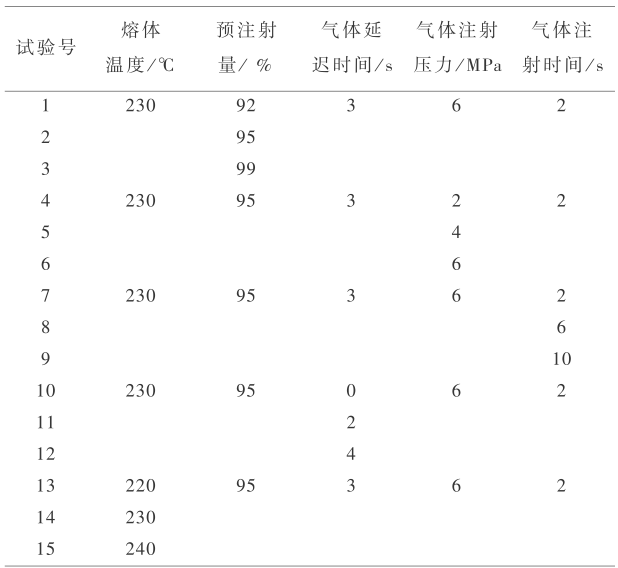

为获得熔体温度、熔体预注射量、气体延迟时间、气体注射压力等工艺参数对气辅成型质量的影响程度,试验设计将以截面形状为 s - 3 的加强筋为研究对象,并选择上述 4 个主要工艺参数作为试验因子。依据材料供应商提供的推荐成型条件,设置好相应的试验因素和因素水平,见表 1 。气体注射时间统一为 2 s 。

《表1》

表1 因子和水平设置

Table1 Factors and levels

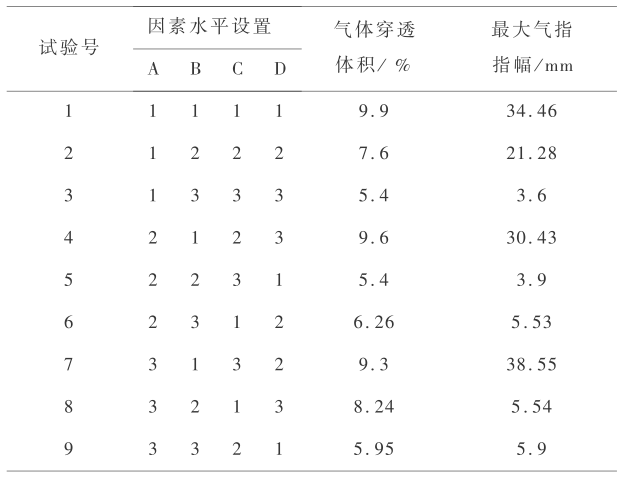

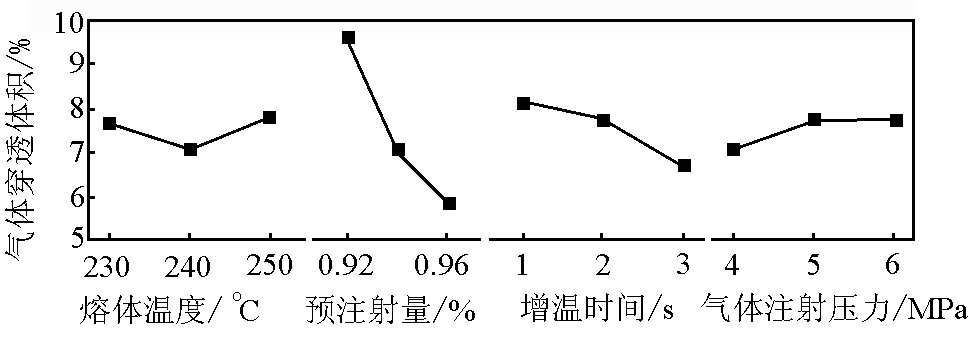

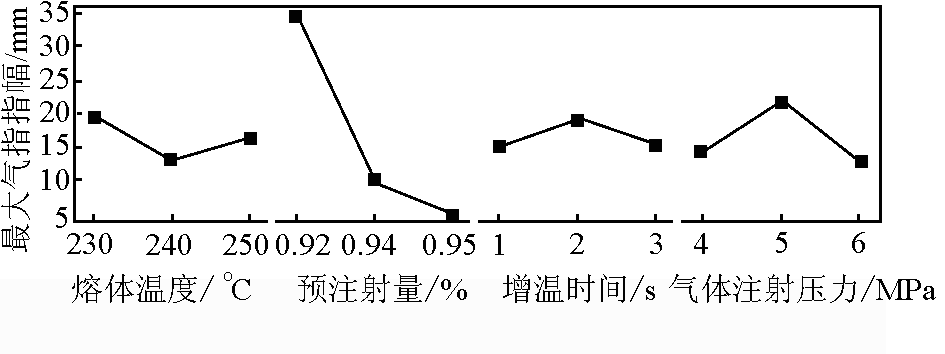

对于 4 因素 3 水平对比试验,采用正交试验设计方法,并按 L9(34)正交矩阵设计。正交试验设计所采用的评价指标为气体穿透体积和最大气指指幅,数值模拟得到的上述两个评价指标的结果值,见表 2 。极差分析正交试验设计得到的结果数据,并构建各因素与评价指标的关系,如图 5 、图 6 所示。

《表2》

表2 正交矩阵排列及评价指标相应结果值

Table2 Experimental array and results

《图5》

图5 气体穿透体积与各因素的关系图

Fig.5 Relationship between gas channel and various factors

《图6》

图6 最大气指指幅与各因素的关系图

Fig.6 Relationship between gas finger and various factors

综上图表可以得出:a. 对于气体穿透体积,3 号试验最好,工艺条件为 A1B3C3D3 ;对于最大气指指幅,3 号试验最好,工艺条件为 A1B3C3D3 。因两个评价指标获得的工艺条件相同,故综合两者,分析得到的较好工艺条件为 A1B3C3D3 。b. 4 个因素对两个指标的主次关系如下:

主 次

次

气体穿透体积: B C A D

最大气指指幅: B D A C

气体穿透体积,对成型质量的影响程度依次为熔体预注射量、气体延迟时间、熔体温度和气体注射压力。最大气指指幅,对成型质量的影响程度依次为熔体预注射量、气体注射压力、熔体温度和气体延迟时间。随着熔体预注射量的升高,气体穿透体积和最大气指指幅都呈下降,说明熔体预注射量增加更有利于气道形成。综上所述,熔体预注射量的变化对成型结果的影响最大,是主要因素,与文献[2] 的结论一致。

《4 单参数变化对成型结果的影响趋势分析》

4 单参数变化对成型结果的影响趋势分析

考察单个工艺参数对成型结果的影响趋势情况,具体工艺条件设置见表 3 。以 4 种不同截面形状的加强筋为研究对象,考察单个工艺参数对成型质量的影响趋势情况,如图 1 至图 4 所示。

《表3》

表3 气辅成型的工艺参数设置表

Table3 Process parameter in GAIM experiment

试验结果的评价指标为气体体积百分数、气体穿透相对深度以及最大气指相对指幅。气体体积百分数为气体穿透熔体后形成的气道体积与整个型腔体积的比值,该值反映出气道形成后所掏空的熔体体积,从中可判断出熔体预注射量是否恰当。气体穿透相对深度为气体穿透深度与整个制件长度的比值,该值用于判断气道长度是否符合要求。最大气指相对指幅为气指边缘离气道中心的距离与该气道到制件边缘的距离的比值,该值反映出气指情况是否严重。

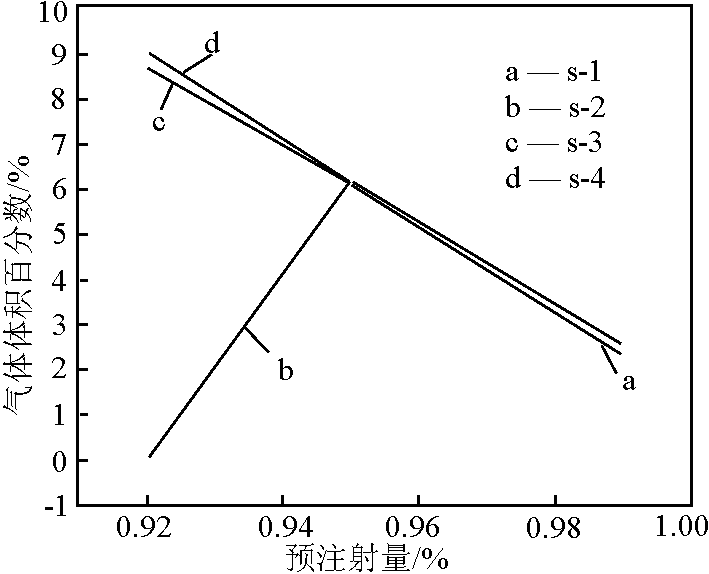

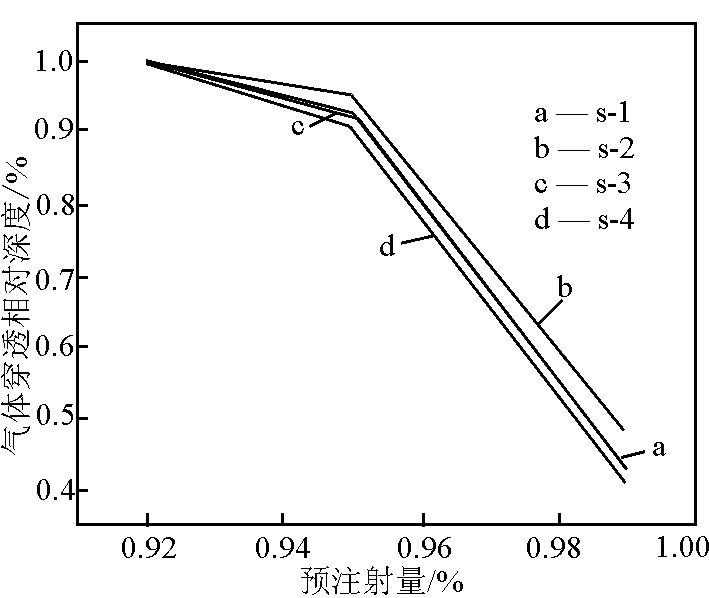

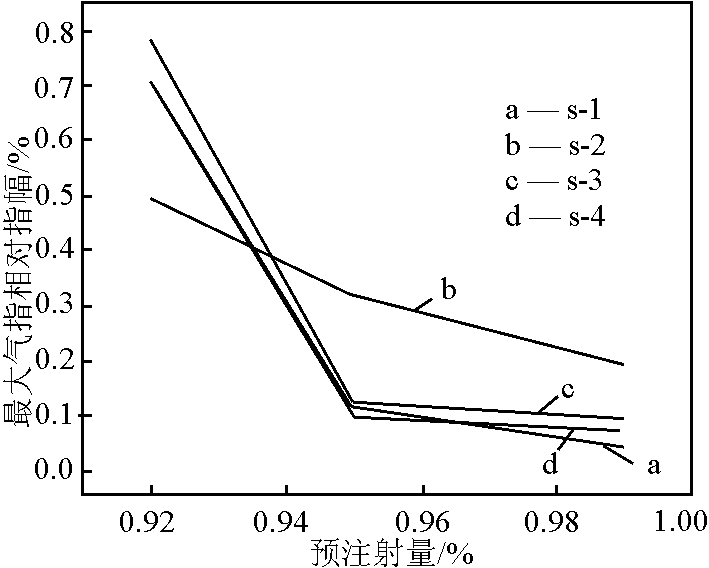

1) 熔体预注射量。气辅成型工艺中的熔体预注射量应视具体情况而定,一般情况下的熔体预注射量设定应为型腔总体积的 75 % ~ 95 % 。下面取熔体预注射量为 92 %,95 %,99 % 3 种情况进行数值模拟,对应于表 3 中的试验 1 至试验 3 。图 7 至图 9 为具体的试验结果。

《图7》

图7 熔体预注射量与气体体积百分数的关系

Fig.7 Relationship between short-size and gas volume

《图8》

图8 熔体预注射量与气体穿透相对深度的关系

Fig.8 Relationship between short-size and gas penetrated length

《图9》

图9 熔体预注射量与最大气指相对指幅的关系

Fig.9 Relationship between short-size and gas fingering

从以上 3 图可看出:4 种截面形状加强筋,随着熔体预注射量的增加,其评价指标都是下降的,说明熔体预注射量的增加可以明显降低气指现象的发生,对提高气道形成质量有重要作用。预注射量过低,会导致气体吹破熔体前沿的情况发生。截面形状为 s - 2 的加强筋,在熔体预注射量为 92 % 时,发生了气体吹破熔体前沿现象(见图 7),s - 2 发生了严重的气指现象,如图 9 所示。

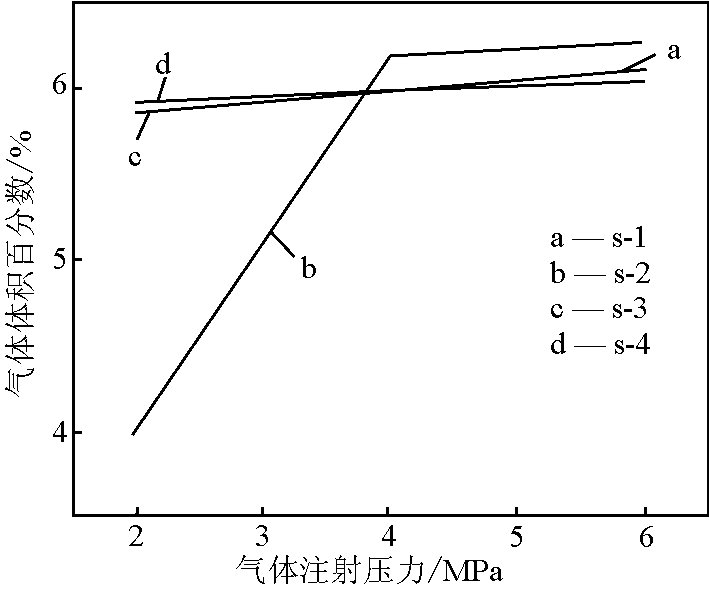

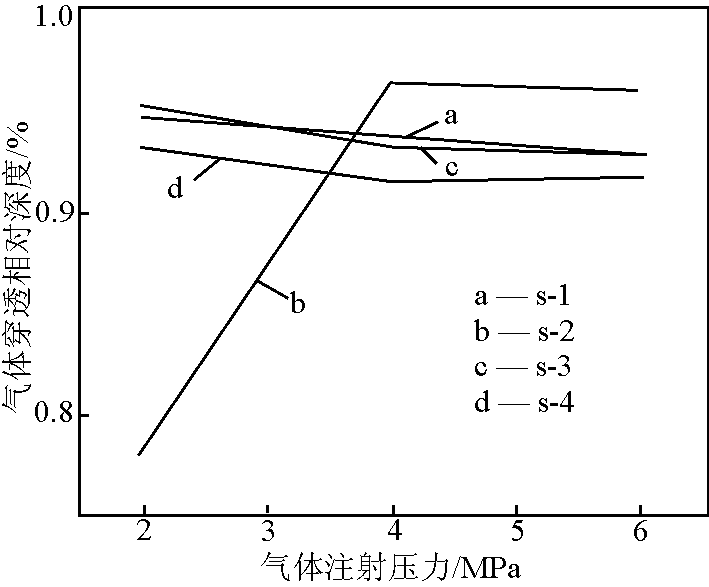

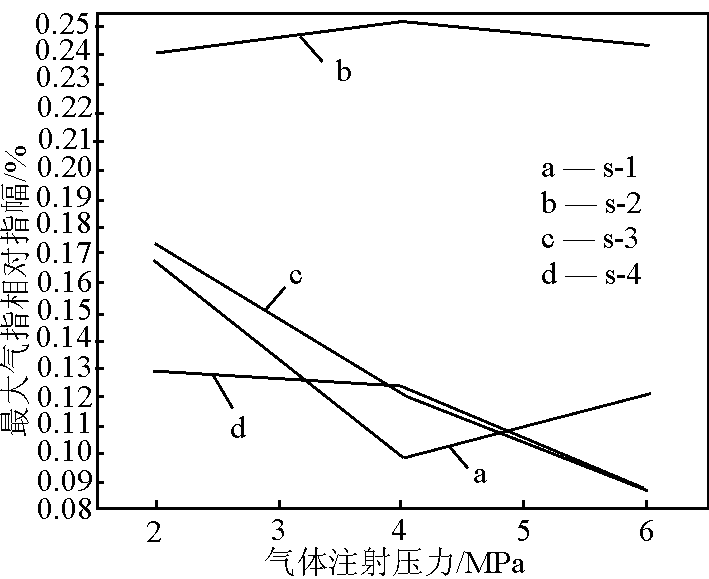

2) 气体注射压力。改变气体注射压力对气体穿透有一定的影响,取气体注射压力为 2 MPa, 4 MPa 以及 6 MPa 进行数值模拟,具体试验对应表 3 中的试验 4,5,6,其结果如图 10 至图 12 所示。从结果图可得出:对于截面形状为 s - 1,s - 3 和 s - 4 的加强筋来说,气体注射压力的升高对气体体积百分数和气体穿透相对深度的影响较小。但最大气指相对指幅,随着气体注射压力的升高,该值降低较明显。截面形状为 s - 2 的加强筋对气体注射压力的变化较敏感,当熔体预注射量提高到 95 %,气体注射压力 2 MPa 时,依然发生了气指现象。综上所述,气体注射压力对于 4 种截面形状加强筋的影响较小。

《图10》

图10 气体注射压力与气体体积百分数的关系

Fig.10 Relationship between gas pressure and gas volume

《图11》

图11 气体注射压力与气体穿透相对深度的关系

Fig.11 Relationship between gas pressure and gas penetrated length

《图12》

图12 气体注射压力与最大气指相对指幅的关系

Fig.12 Relationship between gas pressure and gas fingering

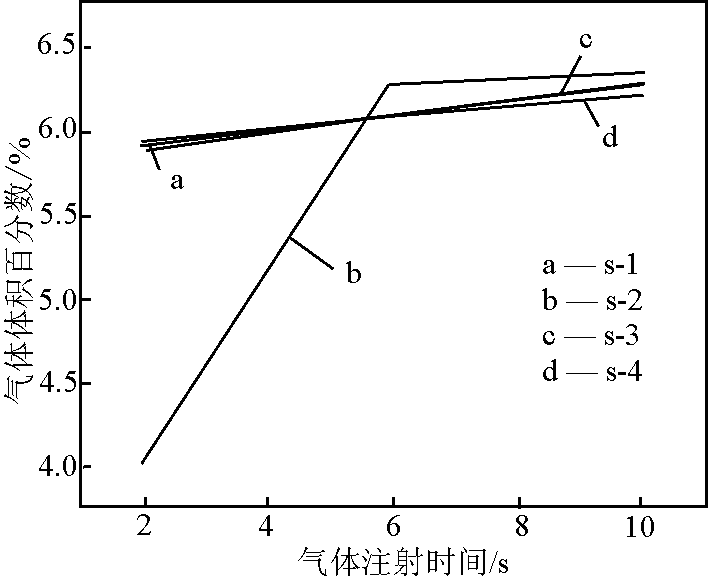

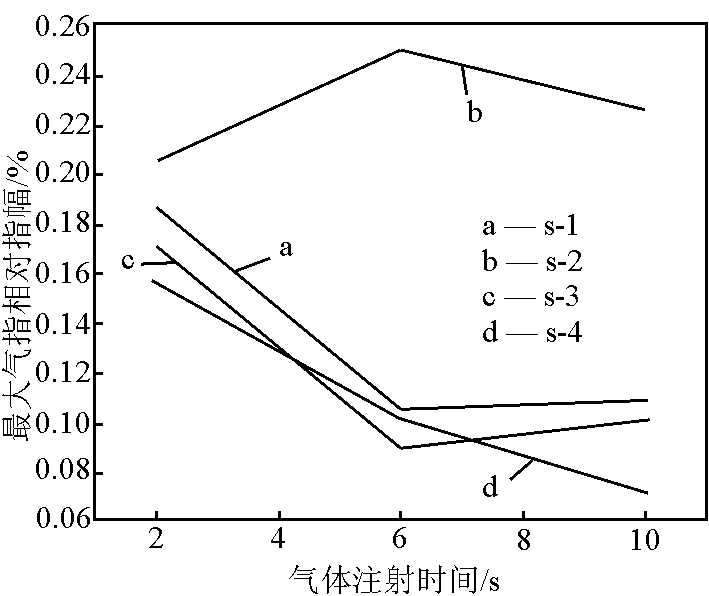

3) 气体注射时间。气体在很短的时间内穿透熔体形成气道。注射时间的作用主要在保压阶段,补偿熔体冷却收缩的体积,减少制品表面缩痕的产生。取气体注射时间分别为 2 s,6 s 及 10 s 进行数值模拟,具体试验对应于表 3 中的试验号 7,8,9 。试验结果如图 13 至图 15 所示。

《图13》

图13 气体注射时间与气体体积百分数的关系

Fig.13 Relationship between gas injection time and gas volume

《图14》

图14 气体注射时间与气体穿透相对深度的关系

Fig.14 Relationship between gas injection time and gas penetrated length

《图15》

图15 气体注射时间与最大气指相对指幅的关系

Fig.15 Relationship between gas injection time and gas fingering

从以上 3 图可得:对于截面形状为 s - 1,s - 3 以及 s - 4 的加强筋来说,气体穿透时间对气体体积百分数和气体穿透相对深度两个评价的影响较小,但对最大气指相对指幅的影响相对比较大。随气体穿透时间的增加,最大气指相对指幅是呈下降趋势。截面形状为 s - 2 的加强筋,气体体积百分数和气体穿透相对深度两个评价气体注射时间在 2 ~ 6 s 之间的变化较明显,随着气体注射时间的增加,最大气指相对指幅没有下降的趋势,且发生了严重的气指现象。

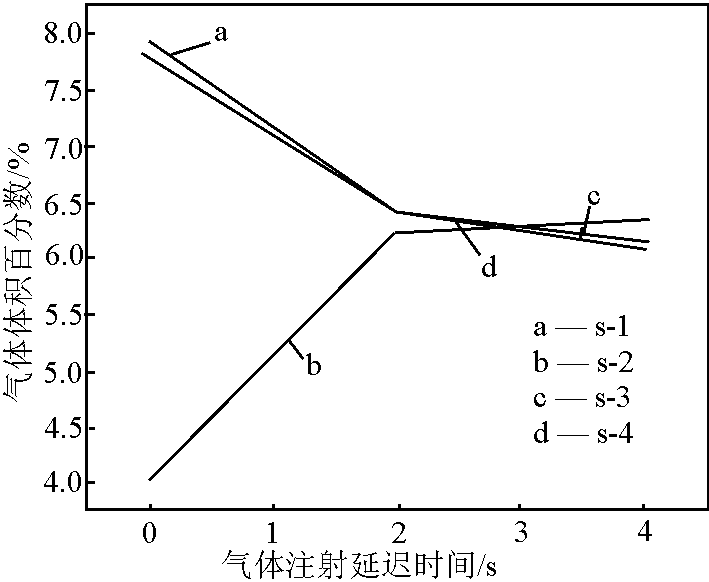

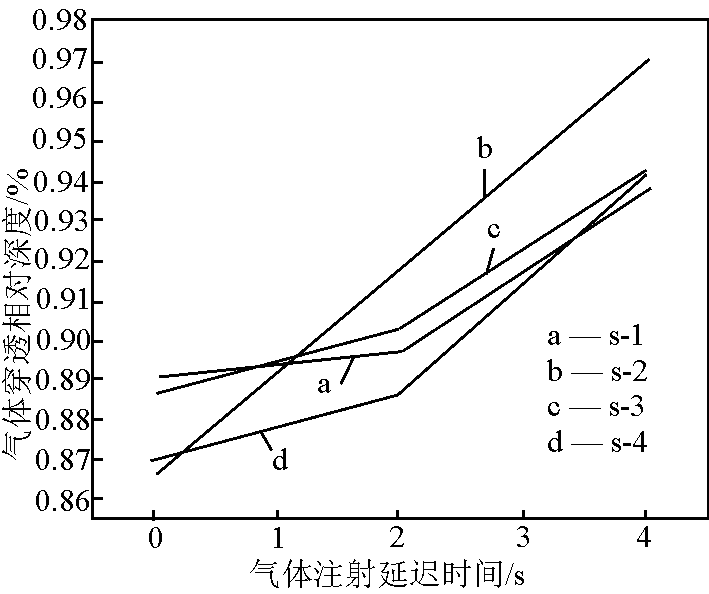

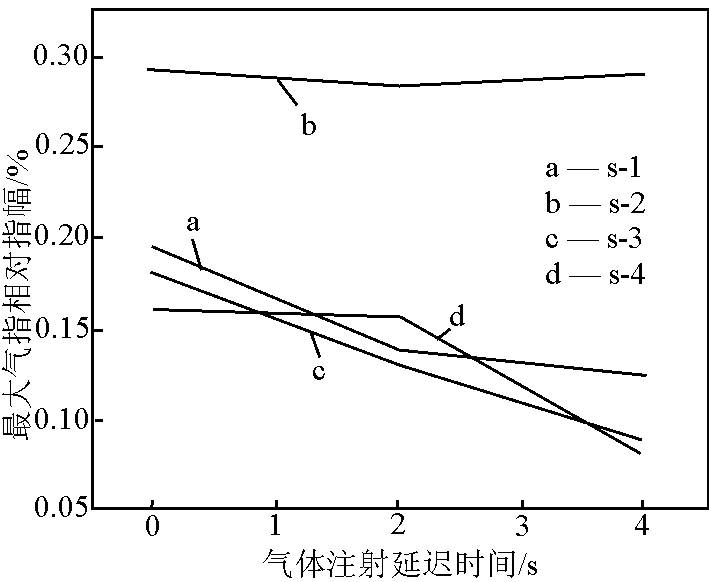

4) 气体延迟时间。主要将浇口、薄壁等处先冷却固化,有利于气体穿透熔体内层,其对气体穿透深度和成型质量影响很大。取气体延迟时间为 0 s,2 s 及 4 s 进行数值模拟,具体的试验对应表 3 中的试验号 10,11,12 。试验结果如图 16 至图 18 所示。

《图16》

图16 气体延迟时间与气体体积百分数的关系图

Fig.16 Relationship between gas delay time and gas volume

《图17》

图17 气体延迟时间与气体穿透相对深度的关系

Fig.17 Relationship between gas delay time and gas penetrated length

《图18》

图18 气体延迟时间与最大气指相对指幅的关系

Fig.18 Relationship between gas delay time and gas fingering

由以上 3 图可得:4 种截面形状的加强筋,气体穿透相对深度随气体延迟时间的增加而加大,而气体体积百分数和最大气指相对指幅的却呈下降趋势。从而表明:随气体延迟时间的增加,熔体表层凝固以后更有利于气道的形成。对于截面形状为 s - 2 的加强筋来说,最大气指相对指幅一直处于较高的位置,说明一直存在较为严重的气指现象,估计与气道结构的关系比较大。

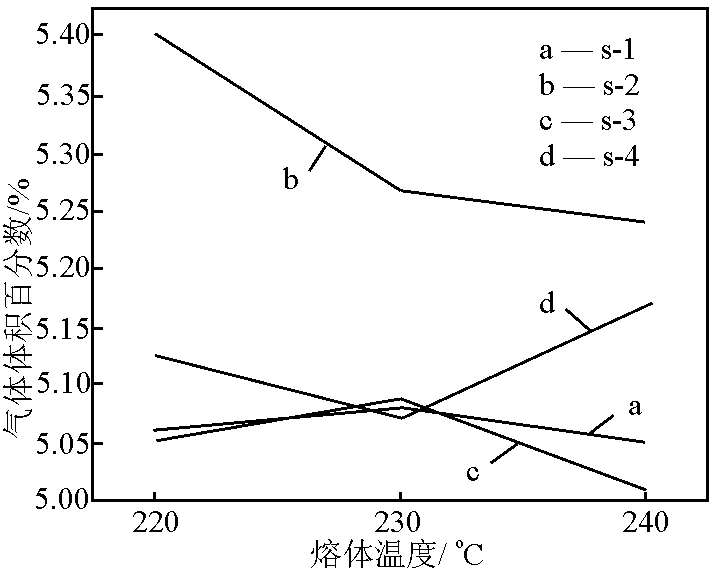

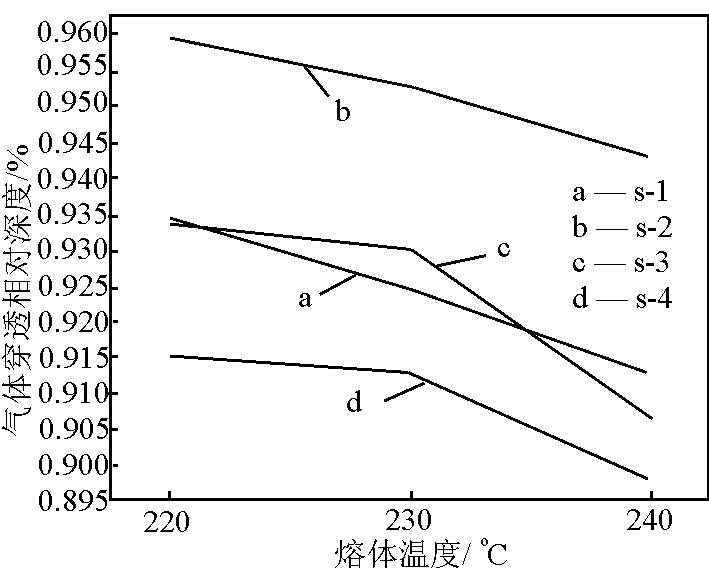

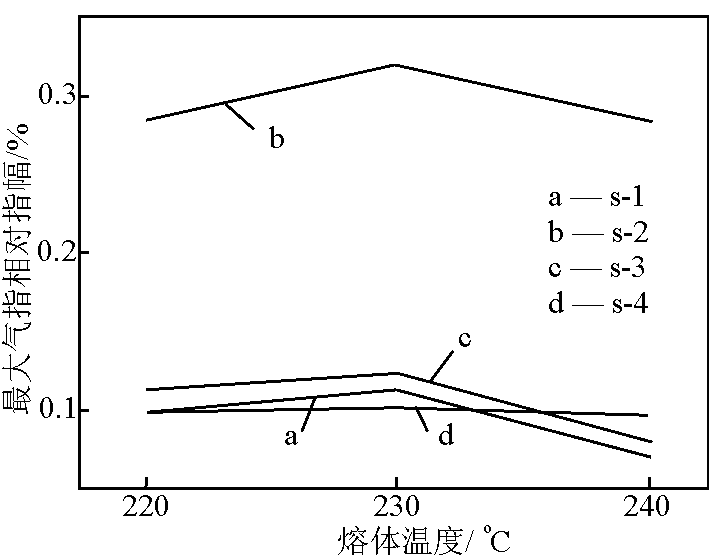

5) 熔体温度。聚合物的粘度一般随着温度的升高而降低。熔体温度过高,导致熔体粘度太小,易发生气体吹穿和薄壁穿透现象。熔体温度过低,导致熔体粘度增大,易使气体穿透深度减少,从而造成气体未穿透部分的收缩,影响制品质量。下面取熔体温度分别 220 ℃,230 ℃ 以及 240 ℃ 3 种情况进行数值模拟,具体的试验对应于表 3 中的试验号 13,14,15 。试验结果如图 19 至图 21 所示。

《图19》

图19 熔体温度与气体体积百分数的关系

Fig.19 Relationship between melt temperature and gas volume

《图20》

图20 熔体温度与气体穿透相对深度的关系

Fig.20 Relationship between melt temperature and gas penetrated length

《图21 》

图21 熔体温度与最大气指相对指幅的关系

Fig.21 Relationship between melt temperature and gas fingering

从以上 3 图可得:4 种截面形状的加强筋总体而言,气体穿透相对深度和气体体积百分数都随着熔体温度的增加而降低,熔体温度对最大气指相对指幅的影响不明显。

《5 结语》

5 结语

1) 预注射量对气辅成型质量起着关键作用。 4种截面形状的加强筋,随着熔体预注射量的增加,气体体积百分数、气体穿透相对深度以及最大气指相对指幅都呈下降趋势。

2) 气体注射压力的作用主要是提高气体推动熔体前进的动能,加快了气体穿透熔体形成气道的时间。总体而言,气体注射压力对 4 种截面形状的加强筋的气体体积百分数和气体穿透相对深度的影响不明显。随着气体穿透时间的增加,最大气指相对指幅呈下降趋势。气体注射时间对 3 个评价指标的影响,与气体注射压力是类似的。

3) 气体延迟时间增长有利于气体穿透熔体内层形成气道。 4 种截面形状的加强筋,气体穿透相对深度随着气体延迟时间的增加而加大,而气体体积百分数和最大气指相对指幅的呈下降趋势。

4) 熔体温度对熔体粘度的影响比较大,粘度的高低则对气体在熔体的穿透起着关键作用。 4 种截面形状的加强筋,气体穿透相对深度和气体体积百分数都随着熔体温度的增加而降低,熔体温度对最大气指相对指幅的影响不明显。

京公网安备 11010502051620号

京公网安备 11010502051620号