《1 前言》

1 前言

随着国家对环保要求的不断提高,重金属废水治理要求及排放标准进一步加强,且多地对废水回用率都有明确的要求,传统处理方法在一定程度上很难满足高标准的处理要求[1,2] 。这就必然要求重金属废水处理工艺的改革与升级。

近年来,膜分离技术在重金属废水处理领域已取得很大进展[3] ,相关处理工艺不断完善[4] 。其中,电去离子(electrodeionization,EDI)法作为一种新型脱盐技术,它将离子交换树脂和电渗析相组合,在直流电场的作用下实现离子的连续深度去除[5] ,凭借其连续出水、无需化学药剂再生离子交换树脂、运行成本低、经济性好、易于普及和推广等优点[6,7] ,EDI 正逐渐成为重金属废水处理领域的重要研究方向之一[8] 。

现有研究已证明EDI用于低浓度重金属废水处理的可行性,有望满足不断提升的重金属废水处理需求[9,10] 。然而,这些尝试多集中于实验室研究阶段,EDI过程传质效率低与膜堆结垢是阻碍其工业推广应用的主要原因。EDI膜堆淡水室中只填充阳离子交换树脂时,能为重金属离子提供具有更高电导率的传递通道,促进重金属离子的迁移,加强过程目标离子即重金属离子的传质。本文考察了淡水室只填充阳离子交换树脂的EDI膜堆对低浓度重金属废水的分离性能。

《2 实验部分》

2 实验部分

《2.1 实验装置》

2.1 实验装置

实验采用的EDI过程膜堆结构如图1所示。

《图1》

图1 EDI过程膜堆结构

Fig. 1 Structure of EDI device in experiment

淡水室中填充经预处理的阳离子交换树脂。为使过程快速达到稳定状态,经预处理的阴阳离子交换树脂分别置于1 mol/L的Na2SO4溶液和1 mol/L 的NiSO4溶液中充分交换2天。溶液体积为树脂体积的2倍。

《2.2 材料与试剂》

2.2 材料与试剂

离子交换膜:上海上化水处理材料有限公司 EDI用异相离子交换膜。离子交换树脂:漂莱特(中国)树脂有限公司C160大孔型强酸性树脂。NiSO4⋅ 6H2O:分析纯,国药集团化学试剂有限公司。去离子水:自制2.1 μS/cm。

《2.3 实验流程与方法》

2.3 实验流程与方法

实验工艺流程如图2所示。

《图2》

1—料液贮罐;2、3、9—离心泵;4—浓水循环罐;5、6、11、12、 13—流量控制阀;7—产水收集箱;8、18、19—电导率仪;10—极水循环罐;14、15、16—流量计;17—EDI膜堆;20—直流稳压电源与数显仪表

图2 实验工艺流程

Fig. 2 Schematic diagram of experimental set-up

实验中,淡水室进水为模拟电镀废水,Ni2+ 浓度在50 mg/L左右,pH在4.5左右,由料液贮罐提供,淡水室产水进入产水收集箱;浓水室初始进水与淡水室进水相同,由浓水循环罐供应,循环水量为 20 L,浓缩水流入浓水循环罐,即浓水采用闭路循环的运行方式,以获得浓度较高的浓缩水;极水进水为质量20 L浓度为0.5 g/L的Na2SO4溶液,由阳极室流入阴极室,其出水流入极水箱经排气后循环使用。

《3 结果与讨论》

3 结果与讨论

《3.1 膜堆电压对EDI性能的影响》

3.1 膜堆电压对EDI性能的影响

本实验考察不同膜堆电压对EDI处理低浓度重金属废水性能的影响。实验中淡水室进水流量为 20 L/h,循环浓水流量为10 L/h,极水流量为2 L/h。

3.1.1 膜堆电压对膜堆电流的影响

图3为稳态下膜堆电流与电阻随膜堆电压的变化,根据变化规律该“I-V”特征曲线可分为相连的三部分:10~20 V的直线段、30~35 V的直线段,及连接两个直线段间的圆弧过渡区(20~30 V)。由其对应的“R-V”特征曲线可见,在考察电压范围内,膜堆电阻先随膜堆电压的升高而增大,在20 V时膜堆电阻达到最大值。电压25 V时,膜堆电阻开始降低,但相比于20 V时的电阻值降低幅度不大。25 V以后,膜堆电阻则随电压的继续升高而大大降低。

《图3》

图3 稳态下膜堆电流与电阻随膜堆电压的变化

Fig. 3 Effect of operating voltage on current and resistance of EDI device under steady state

上述现象与过程与水解离状况密切相关。膜堆电压不超过20 V时,EDI淡水室中树脂颗粒和离子交换膜表面与溶液接触的界面层溶液仍有一定浓度的离子,界面层浓差极化现象未达到非常严重的程度,但随着电压的增大,其浓差极化现象呈逐渐发展的趋势。膜堆中水解离未开始或程度较弱,界面层电阻随之增大,“I-V”特征曲线与传统电渗析过程的伏安特征曲线相似;而在电压不低于30 V 时,淡水室中阴、阳膜表面与溶液界面层中的浓差极化恶化,导致了因离子耗竭而发生的剧烈水解离反应,界面层电阻大大降低。此外,水解离产物H+ 与OH-离子一部分用于负载电流,一部分则对淡水室中的树脂起到再生作用,这进一步降低了淡水室电阻,膜堆电流增大。上述两方面因素是膜堆电阻逐渐下降的重要原因。当膜堆电压为40 V时,水解离反应产生的OH-离子过多,导致膜堆局部出现严重的结垢现象,部分离子迁移通道被阻塞,膜堆电阻大大增大,电流大大降低。而中间电压段(即20~ 30 V)则正是水解离程度由弱到强的过渡区。

此外,实验过程中采取浓水循环的方式运行,随着运行时间的推移,浓水中离子浓度逐渐增加,膜堆浓水室电阻逐渐减小,使得整个膜堆电阻减小,则膜堆电流随时间推移有增大的趋势。且膜堆电流在考察的第 7 h 后趋于稳定,说明此时膜堆运行稳定。

3.1.2 膜堆电压对淡水室产水水质的影响

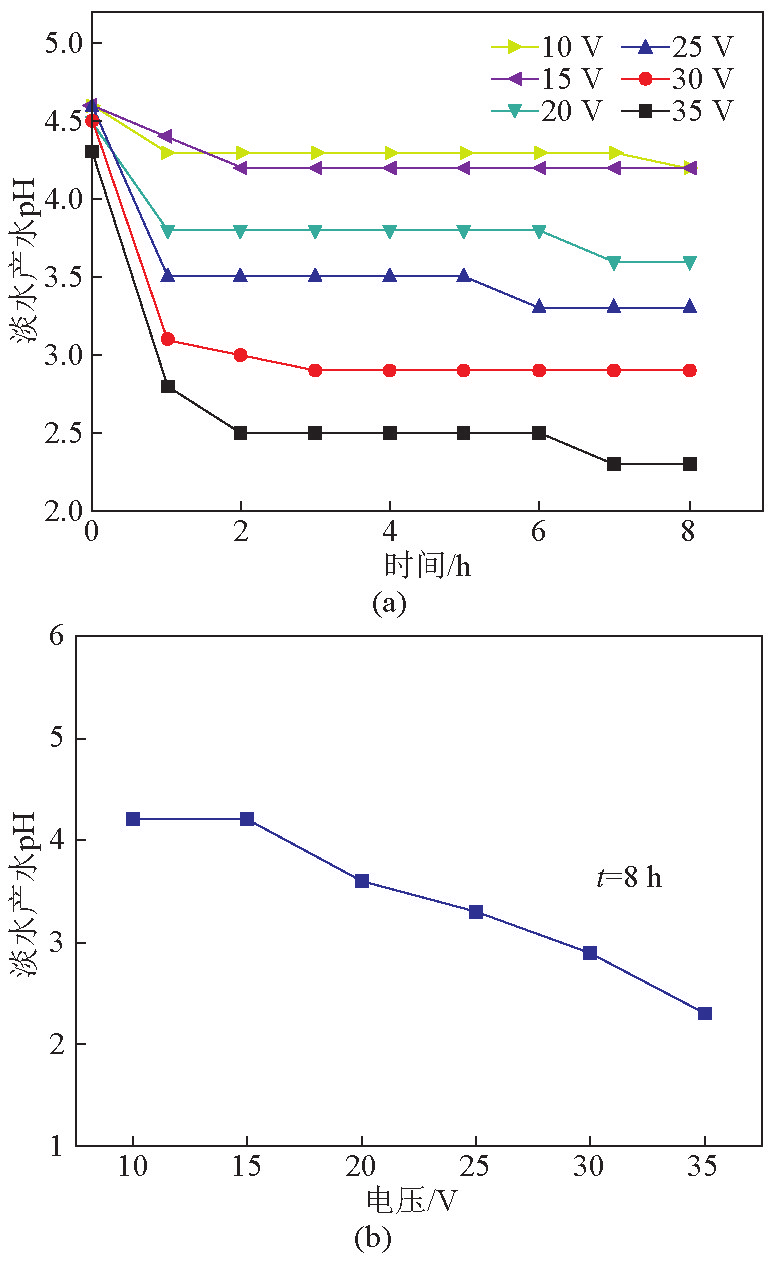

如图 4 所示,膜堆电压越高,淡水产水 pH 越低。且随着堆运行时间的增长,pH在最初的1~2 h 时出现下降,之后均保持相对稳定,说明EDI设备在运行 2 h 后达到稳定状态。膜堆产水 pH 的变化与膜堆内部水解离及H+ ,OH-迁移情况有关。

《图4 》

图4 淡水产水pH随时间和膜堆电压下的变化

Fig. 4 The changes of pH of dilute stream with time and operating voltages

一定电压下,淡水室溶液 pH 变化主要由以下几方面共同决定:a. 由于淡水室中只填充阳离子交换树脂,导致淡水室中阴膜表面与溶液界面层的浓差极化现象较阳膜表面严重得多,因而水解离程度也远远高于阳膜表面,因此由阴膜表面水解离而进入淡水室的H+ 远多于由阳膜表面水解离而进入淡水室的OH- ;b. 一些能够与OH-生成金属氢氧化物沉淀的阳离子(如Ca2+ 、Ni2+ 、Cu2+ 等)将起到催化剂作用使水解离反应加剧,本实验中,Ni2+ 在电场作用下将在淡水室的阳膜表面富集,因此阳膜表面的水解离反应将提前和加剧;c. 阴离子交换膜和阴离子交换树脂中的官能团(季铵基团)对水解离反应也有自动催化作用;d. 树脂表面发生水解离反应;e. 淡水室中部分H+ 与OH-离子发生中和反应,部分H+ 用于再生阳树脂。由实验结果可知,在本实验中,浓差极化对淡水室溶液pH变化影响最大,是引起淡水室溶液pH变化的主要因素。

随着膜堆电压的升高,膜堆电流增大,H+ 离子迁移增强,阴膜表面更多的H+ 进入淡水室,淡水室溶液 pH 下降。随着膜堆运行时间的推移,膜堆电流有所升高,膜堆内部水解离程度增大,pH有下降的趋势。总体说来,在电压不超过25 V时,淡水产水pH与进水相比,降低程度不大。

由图5可知,随着膜堆电压的增大,相应的膜堆电流增大,离子迁移推动力得到增强,则Ni2+ 离子的迁移得到增强,从而使得淡水产水中Ni2+ 离子浓度持续降低。

《图5》

图5 淡水产水Ni2+ 浓度随电压和时间的变化

Fig. 5 The changes of Ni2+ concentration of dilute stream with time and operating voltages

电压在10 V、15 V、20 V时,膜堆运行8 h后,淡水产水中Ni2+ 离子浓度分别为13.1 mg/L、12.8 mg/L、 8.2 mg/L。膜堆电压在25 V、30 V、35 V时,淡水产水 Ni2+ 离子浓度均低于 2 mg/L,Ni2+ 离子脱除率大于 96 %。

3.1.3 膜堆电压对电流效率的影响

不同膜堆电压下,设备均处于稳定运行时(8 h)的膜堆电流效率如图 6 所示。随着膜堆电压的增大,电流效率逐渐降低。且当电压大于20 V时,电流效率的降低幅度较大。当膜堆电压为 10 V、 15 V、20 V、25 V、30 V、35 V 时,电流效率依次为 34.8 %、30.4 %、29.4 %、24.2 %、17.6 %、13.4 %。

《图6》

图6 稳定运行时膜堆电流效率随膜堆电压的变化

Fig. 6 Effect of operating voltage on current efficiency under steady state

电流效率是考察过程驱动力,即电能的利用率的主要因素。随着膜堆电压的增大,膜堆内部剧烈的水解离反应将消耗一部分电能,同时水解离生成的部分H+ ,OH-也参与负载膜堆电流,这是导致膜堆电流下降的主要因素。在其他操作条件均相同的情况下,该EDI过程存在相应的最佳膜堆电压,最佳膜堆电压应对Ni2+ 离子有较好的去除率,又不会导致较大的膜堆水解离程度,即电流效率较高。

对于常见的置于反渗透装置之后,以制备高纯水为目的的EDI过程,其工作电流密度要求在“极限电流密度”之上,得到较为充分的水解离过程以用于再生淡水室中的树脂,提高产水水质。然而,这一原则并不适用于EDI处理重金属废水过程,因为此时处理对象为重金属离子溶液,其浓度显著高于反渗透产水,且当OH-离子存在时极易与重金属离子形成氢氧化物沉淀,因此该过程只能在不发生显著水解离的条件下选择尽可能高的膜堆电压运行,以提高分离效率。因此,该过程电压值应位于“IV”特征曲线的过渡区,即对应于“R-V”特征曲线上靠近最大膜堆电阻的值。由以上分析,本实验将 25 V电压选定为膜堆的工作电压。

上述实验结果表明,膜堆电压高于25 V时,Ni2+ 离子的去除率并无显著提高。但膜堆水解离程度却大大增大,电流效率大大降低,电压过高时,还有可能导致膜堆结垢,威胁设备运行稳定性。而当膜堆电压低于25 V时,则膜堆驱动力较小,Ni2+ 离子的去除率不能保证。

《3.2 料液流量对EDI性能的影响》

3.2 料液流量对EDI性能的影响

料液流量(淡水室进水流量)直接关系到过程处理量。对于一定规模的膜堆与设备,膜堆电压一定时,其料液处理量越大则工艺过程越经济,且其工业应用价值也越高。淡水流量也是影响EDI性能的重要参数。本节探讨了料液流量对EDI过程分离性能的影响,以寻求一定膜堆电压下,所考察的膜堆性能最佳时的最大处理量。

实验在相同操作电压(25 V)下,不同料液流量,循环浓水流量为 10 L/h,极水流量为 2 L/h条件下来考察料液流量对EDI用于低浓度重金属废水处理性能的影响。

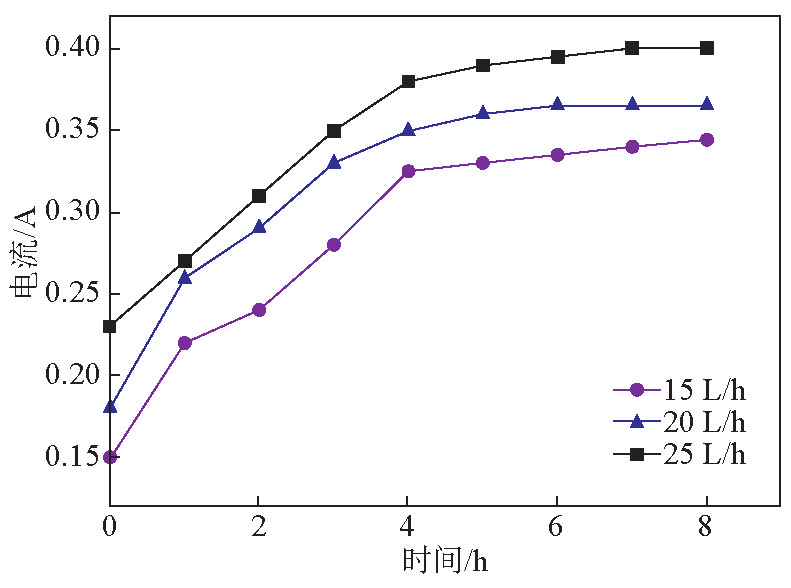

3.2.1 料液流量对膜堆电流的影响

膜堆电流随时间和料液流量的变化如图 7 所示。增大料液流量,其相应的膜堆电流随之增大。因为单位时间淡水室的处理量增大,将有更多的离子参与负载电流,膜堆电阻相对较小。此外,淡水流量增大,淡水室中溶液的湍动程度增强,树脂及离子交换膜表面的扩散边界层厚度减小,离子传递阻力降低,从而使膜堆电流有所增大。

《图7》

图7 膜堆电流随时间和料液流量的变化

Fig. 7 The changes of current with time and feed flow

3.2.2 料液流量对淡水产水水质的影响

由图 8 可知,随着料液流量的增大,淡水产水 Ni2+ 浓度升高,水质降低。料液流量较小时,料液在淡水室的停留时间相对较长,从淡水室迁移至浓水室的离子比例较高,因而离子去除率较高。当料液流量增大时,原水中的Ni2+ 离子在淡水室中的停留时间下降,使得淡水室中较多的重金属离子没有足够的时间迁移进浓水室就随水流流出膜堆,使得淡水产水的Ni2+ 浓度较高。

《图8》

图8 淡水产水Ni2+ 浓度随时间和料液流量的变化

Fig. 8 The changes of Ni2+ concentration of dilute stream with time and feed flow

并非淡水流量越低越好,因为料液流量过低时,一方面膜堆电流增加,将加剧水解离程度,膜堆内部结垢倾向严重;另一方面,处理量较低时,在工业应用上不经济。理论上,在满足淡水产水回用的基础上,应尽可能增大料液处理量。

《4 结语》

4 结语

淡水室填充阳离子交换树脂的EDI膜堆可有效用于重金属废水中镍离子的脱除,同时可保证淡水室溶液呈弱酸性,消除淡水室结垢的隐患。经过对主要操作参数的考察,即堆操作电压与淡水室进水流量对EDI性能的影响,发现存在最佳的操作条件使得该EDI过程处理效果达到最优。对于Ni2+ 浓度为 50 mg/L,pH 为 4.5 的料液工况,操作电压为 25 V,料液处理量为20 L/h时,可保证淡水产水Ni2+ 浓度在 2 mg/L 以下,且浓缩水 Ni2+ 浓度大于 900 mg/L,电流效率达到24.2 %。

京公网安备 11010502051620号

京公网安备 11010502051620号