《1 前言》

1 前言

计算流体力学(CFD)是以Navier-Stokes方程为基础,把原来在时间和空间上连续的物理量用一系列有限个离散点上的变量集合来替代,得到流场内各个位置上的基本物理量(如速度、压力、温度、浓度等)的分布,以及这些物理量随时间的变化情况。CFD技术涉及计算机、物理、流体力学、数值计算、可视化技术等多学科,这些学科的知识综合起来,可以提供建立流体流动模型的方式和方法,其计算方法主要包括有限元法、有限体积法、有限差分法[1] 。与实验手段相比,CFD技术具有精确、效率高、成本低,可以模拟真实及理想条,后处理技术较完善,便于分析计算结果等优点。

膜技术被称为“21世纪的水处理技术”,在水处理领域得到了广泛的应用。然而随着对膜技术研究的逐步深入,人们发现由于受物理模型实验条件的限制,一些膜组件结构设计问题往往只能够定性或者半定量进行,深入至机理层面的系统而量化的研究受到阻碍;此外,对于影响膜分离效率和稳定性的传质、传热机理以及膜污染机理的研究也受限于实验条件。CFD技术可以很好地克服这些问题,得到的结果定量化准确性高,可为实验设计和组件优化提供科学依据,对于组件内部的流动状态可以进行可视化模拟。因此,越来越多的膜技术领域研究者尝试将CFD技术引入到膜技术的研究中[2,3] 。

《2 模拟原理》

2 模拟原理

常规流体过程的CFD是在质量、动量和能量三大守恒定律的基础上,通过解流体力学三大方程得到对变量的表述。而膜分离过程除了有流体流动还涉及到溶质和溶剂分离的问题,因此CFD应用于膜分离技术需要在三大守恒方程的基础上,同时考虑溶质传递方程。若要准确模拟膜分离过程中流体的水力学状况,就要针对每个具体模型的特殊性,建立起相符的边界条件和初始条件以及可以准确描述膜上下游界面的传质、传热模型。在模拟膜分离过程中,常用的边界条件如表1所示[4] 。对于存在隔网的膜组件,由于隔网单元具有周期性,会导致膜组件内部流场的周期性分布,故一些研究者为了减小计算量采用了周期性边界条件,大大减小了计算强度。此外,关于膜边界条件的描述也不断完善,从早期将膜视为不可渗透壁面,到后来将膜作为多孔壁面进行处理;也有一些学者将膜过程的传质、传热模型与CFD进行耦合作为膜的边界条件。

《表1》

表1 膜分离过程中常用的边界条件

Table 1 Typical boundary condition in membrane process

《3 CFD在膜技术中的应用现状》

3 CFD在膜技术中的应用现状

在过去的数年里,CFD在水处理膜过程领域应用的研究主要集中在压力驱动膜过程(超滤、纳滤、反渗透)的组件优化设计以及流场运动情况(浓差极化和膜污染)方面。最近,将CFD技术用于具有相变过程的膜分离技术传质、传热过程以及其他新型膜过程(生物膜反应器、正渗透等)的研究报道也逐渐多起来。

《3.1 压力驱动膜过程》

3.1 压力驱动膜过程

3.1.1 CFD在膜污染机理研究中的应用

膜污染是造成压力驱动膜组件运行失常和限制其进一步广泛应用的主要因素。广义膜污染不仅包括膜孔阻塞引起的不可逆污染,还包括由浓差极化和凝胶层形成的可逆污染。当截留物(主要包括无机盐、有机物、胶体以及细菌等)在膜表面沉淀与积累,使水透过膜的阻力增加,妨碍了膜面上的溶质扩散,从而导致膜产生量和水质下降。在膜污染研究中,CFD 研究结果具有精确、量化和更具说服力的特点。

CFD 技术应用于膜污染机理研究时,需要将 CFD 模型与膜污染模型耦合求解。早期的研究将膜视为简单的平面,研究流场以及传质对膜污染形成的影响。Kapellos[5] 、Schulenburg[6] 等在研究中将膜视为多孔介质,模拟了膜污染的形成。

然而,将渗透膜假设为不可渗透的膜平面或者处理为多空介质与真实膜性能存在很大的差异性,因此,后来有研究者将膜的传质模型与CFD耦合,用来模拟真实的膜污染和传质过程。其中,Pinho[7] 等将纳滤传质模型与CFD模型进行耦合,并且在纳滤传质模型中考虑溶质—溶剂—膜之间的相互作用力,通过CFD模拟的边界层定义,同时将渗透通量实验数据进行二维模拟获得截留率和流体浓度分布状况,模拟结果与实验结果吻合良好。

Ahmad[8,9] 等利用薄膜理论定义了渗透膜边界条件,利用非平衡热力学传质模型定义了渗透膜通量,对卷式纳滤膜渗透过程进行了二维模拟。模拟中他们认为上壁面是无滑移的不可渗透壁面,只将下壁面作为可渗透的壁面(见图1)。采用用户自定义函数UDF将纳滤传质模型和CFD边界条件进行耦合,以此模拟膜表面浓度变化曲线,克服了 CFD 商业软件的限制,能够较准确地预测膜表面的溶质浓度变化。然而,该研究把上膜面作为非渗透性膜以减小CFD计算的复杂程度,这样的假设与实际卷式膜组件中的上、下均为渗透性膜的情况不一致,并且该模拟在卷式膜组件的几何模型上也作了较大简化,所以模拟结果具有一定的局限性。因此,建立更加完整和真实的物理模型和几何模型,结合 CFD计算模拟是深入研究卷式膜过程的重要途径。

《图1》

图1 薄膜理论中的边界条件和浓差极化厚度[8]

Fig. 1 Boundary condition and concentation in modified film theroy[8]

上膜边界条件(非渗透性):

式(1)中,u 为x 方向的速度,m/s;v 为y方向的速度, m/s;mA为溶质质量分数。

下膜边界条件(纳滤膜):

式(2)中,J v 为渗透通量,m/s;D AB 为双向扩散系数,m2 /s;mAc 为模拟区域紧挨纳滤膜表面的单元格质心处的溶质质量分数;R 为截留率;R′ 为透盐率,1-R;δ c为下膜表面单元与相邻单元质心之间的距离,m。

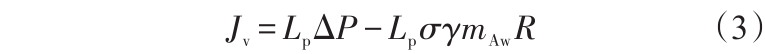

其中, J v 由Spiegler-Kedem 模型确定:

式(3)中,Lp 为水力学系数,m/(Pa ⋅ s);P 为跨膜压力,Pa;m Aw 为壁面附近的溶质质量分数;γ 为渗透压常数,Pa;σ 为折射系数。

我们发现,虽然近年来CFD模拟在膜污染研究中取得了一些进展,但是由于膜污染过程的复杂性,目前的模拟结果还难以较为真实地模拟膜污染过程。同样,对于CFD在纳滤和反渗透压力驱动的膜过程传质研究中,膜传质模型的选择主要集中在非平衡热力学方面,不能全面、准确地描述不同体系的真实传质过程。因此需要针对各类膜污染以及传质机理等建立有效的CFD耦合模型,对机理进行深入研究。

3.1.2 CFD在膜组件隔网优化设计研究中的应用

在实际工程操作中,人们经常在膜组件中设置隔网作为湍流强化器,增加流体湍流强度,产生二级流,增大膜表面的剪切力,提高传质效率,从而减小浓差极化和膜污染现象。同时由于隔网的存在,增加了流体阻力,引起压降增加,加大了能耗,并且可能出现局部沟流、死区等,如何优化膜组件中的隔网成为研究者们感兴趣的问题。

一些研究者认为隔网的距离对流道中流体流动以及漩涡具有较大影响,并对此进行了相关研究。例如Cao[10] 等用CFD模拟了湍流状态下横截面方向设置原料间隔器对场分布的影响,并给出速度场,剪切力,剪切力场和湍动能分布图。发现合理设置原料间隔器及其之间的距离对提高膜性能有效:适当地减小原料间隔器之间的距离,可以减小剪切力峰值间的距离,增加漩涡,从而提高膜表面的传质;但另一方面,会增大压力降,从而增加成本。因此他们建议从考虑合理的原料间隔器的间距和适当地压降设置的思路来优化原料间隔器位置的设置。

此外,人们发现除了间隔器距离,隔网的形状同样会对膜组件内流体流动产生一定影响。Ahmad[11] 等采用 CFD 技术对矩形、圆形和三角形隔网细丝(见图2)的流道中均产生不稳定漩涡的情况进行研究,模拟结果发现在相同的雷诺数下三种不同形状的隔网产生漩涡的情况有所不同。

《图2》

图2 隔网细丝形状和尺寸[11]

Fig. 2 Shape and dimension of spacer filaments[11]

目前,在膜组件的隔网优化设计方面,研究者们大部分的研究集中于形状简单的单层隔网的 CFD研究,对于形状复杂的双层隔网或者多层隔网的研究则较少。

《3.2 CFD在渗透汽化和膜蒸馏技术研究中的应用》

3.2 CFD在渗透汽化和膜蒸馏技术研究中的应用

与压力驱动膜过程不同,具有相变的膜过程存在着明显的温差现象,过程中的传质与传热共同作用导致了温差极化。因此,具有相变的膜过程性能和效率受浓差极化和温差极化的共同影响,在相应 CFD研究中,研究传质过程的同时也需要对过程的传热进行研究。

3.2.1 CFD在渗透汽化技术研究中的应用

渗透汽化分离技术是利用液体混合物中组分在致密膜中溶解扩散性能不同实现分离的膜技术。具有分离效率高、设备简单、能耗低等优点,近年来在水处理应用中也备受关注。

在渗透汽化理论传质研究中普遍认为,与原料侧和膜本身的传质阻力相比,气相侧的传质阻力可以忽略,并且由于渗透汽化具有相变的特点,因此在建立CFD计算模型时只考虑膜上游侧液体的传质情况,并主要依赖于溶解-扩散机理。

Sean[12] 等模拟渗透汽化平板膜器的狭窄流道内双组分的传质。在建立物理模型时假设:溶质溶解于膜的过程速度很快;与液体边界层的传质阻力相比,来自膜的传质阻力很小;膜渗透侧气相的传质忽略不计。从而只对膜上游流道建模计算,采用膜上游面的拟一阶化学反应机理来描述溶质浓差极化现象,并将此作为计算的一个边界条件。采用 Fluent6.0软件模拟膜器内的流动,得到流道内的速度分布和狭窄膜通道浓度边界层的溶质浓度分布。他们还研究了膜器中挡板高度对增加传质的影响,模拟结果发现,渗透汽化过程的平均传质系数随着挡板高度的增加而增加。

在渗透汽化传热研究方面,Gert[13] 等利用 CFD 模拟陶瓷渗透汽化膜过程中的温差极化现象,结果表明温差极化会导致明显的黏度梯度,因此严重影响传质效率。此外,Gert[14] 还利用CFX4.2软件包计算三维管式渗透汽化膜器的二级流分布和温度分布,并与超音速计算机X线断层摄影术测量的温度分布相比较,计算结果与测量数据吻合良好。

从以上 CFD 在渗透汽化膜过程中的研究中不难发现,大部分研究者只考虑原料侧的操作参数以及原料侧传质过程的研究,忽略了渗透侧的传质阻力,然而渗透侧的传质阻力却真实存在。因此,我们需要建立完整的渗透汽化过程物理模型进行 CFD模拟,才能对过程进行更加全面和准确地认识和分析。

3.2.2 CFD在膜蒸馏技术研究中的应用

膜蒸馏作为一种新型的膜分离技术,在海水淡化、废水处理等方面具有广泛研究。根据对膜冷凝侧蒸汽冷凝方式的不同,膜蒸馏可分为:直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、气扫式膜蒸馏(SGMD)和真空膜蒸馏(VMD)。

膜蒸馏是一种热驱动过程,其推动力是疏水膜材料两侧的蒸汽压差。膜蒸馏过程除了受浓差极化的影响,温差极化更大程度上限制了该过程的效率。因此,在CFD研究中常常需要将传质与传热过程进行耦合。

CFD 在膜蒸馏研究中的应用主要集中在直接 DCMD,这是因为相比于其他三种膜蒸馏过程,DCMD组件无需额外的冷凝设备,过程传质阻力小,因此被广泛研究。Shirazian[15] 等利用 CFD 对 DCMD 中水蒸汽在微孔膜中的传递过程进行模拟,主要考察了不同操作参数如气体流速、液体流速以及气相湿度等对膜过程性能的影响。从模拟结果可以看出,气体流速越大,膜蒸馏的效率越高,这是由于大的气体流速能够避免过程达到热力学平衡。此外,他们还研究了膜结构的影响,发现膜材料的孔隙率和曲率之比对膜性能没有显著影响。

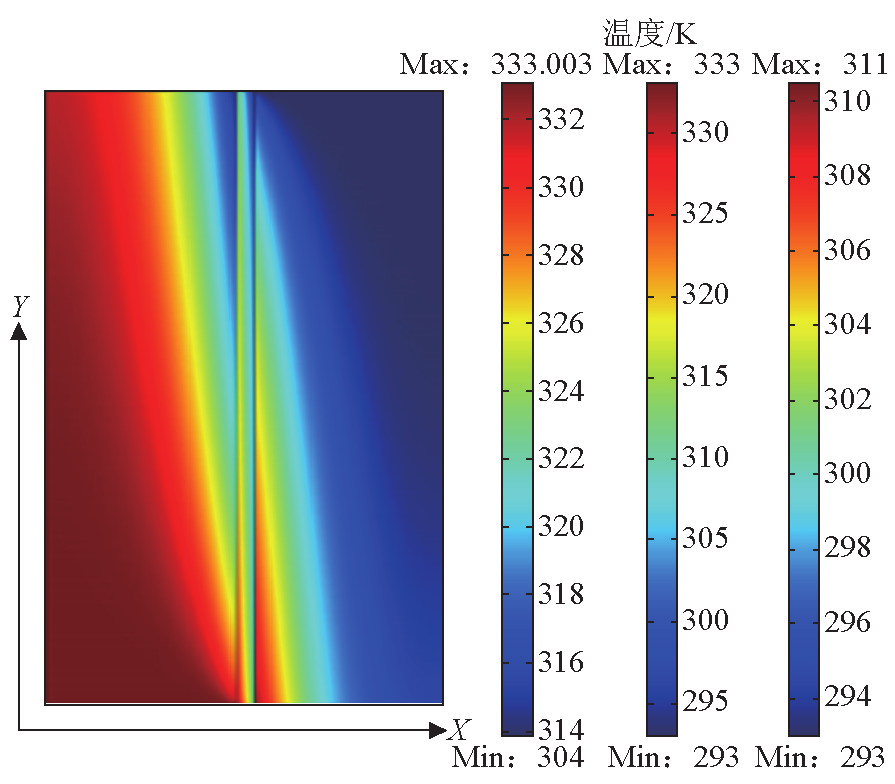

Yu [16] 利用CFD对层流状态下的DCMD过程中传热和传质过程做了模拟研究。将潜热耦合进热量平衡方程建立了二维传热模型,结合 NaviesStokes 方程,对逆流流型下的热边界层厚度、膜壁温度、温度极化系数(TPC)、局部换热系数、局部质量通量以及热效率进行预测,膜通量和膜面温度相关的中空纤维膜实验结果吻合。Shirazian[17] 等也用CFD 对错流平板膜蒸馏装置的传质与传热过程进行了模拟。他们将膜孔内的努森扩散和黏性流模型与CFD模型耦合,能较为准确地模拟了微孔膜内的流体流动状况。模拟结果表明,在靠近膜表面区域,温度差异性非常显著,这是由于在膜表面存在着温度边界层(见图3)。

《图3》

图3 直接接触式膜蒸馏过程中的温度分布[17]

Fig. 3 Temperature distribution in direct-contact membrane distillation[17]

此外,CFD在真空膜蒸馏过程研究中的应用也逐渐变多。Tang[18] 等采用 CFD 的离散相模型模拟了VMD浓缩NaCl水溶液的过程。模拟中将膜材料作为多孔介质处理,用 UDF 定义了水蒸汽蒸发过程,研究了多孔材料内部的质量传递和热量传递过程。此外,他们还通过模拟计算得到了不同温度下的气相体积分数。在该模拟中,作者合理地将微孔膜材料定义为多孔介质,一定程度上体现了膜的渗透性能。另一方面,他们采用CFD中的气液离散相模型有效地模拟了料液温度对VMD过程传质和渗透效率的影响。

目前,CFD 模拟在膜蒸馏过程传质、传热以及组件优化设计方面取得了一些进展,但不难发现这些研究大部分集中在 DCMD、VMD 次之。而在另外两种膜蒸馏过程,AGMD和SGMD中的研究则十分少见。因此,结合CFD模拟进行相应过程的研究对深入和全面了解膜蒸馏过程是十分有必要的。

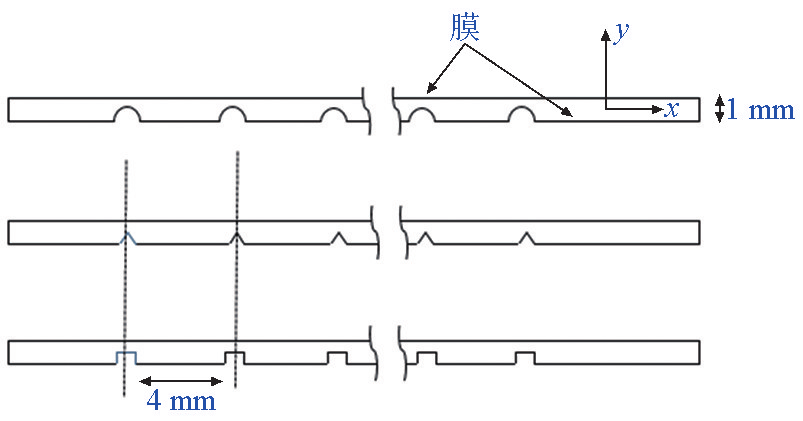

在膜蒸馏组件优化设计方面,CFD的应用主要集中在组件中的隔网以及组件形状对流体流动影响的研究中。Shakaib[19] 等用 CFD 考察了有隔网的膜蒸馏流道中瞬时流动和温度分布。在雷诺数较大的情况下,瞬变流动出现在隔网后面,并且沿着流道逐渐消失。这种非稳态行为导致了局部温度和换热系数随着时间变化。Yang[20] 等利用 CFD 考察了一系列不同形状的中空纤维膜蒸馏组件对DCMD性能的影响,模拟结果表明:与传统的圆柱型中空纤维膜组件相比,齿轮型纤维膜组件具有最大的温差极化系数和膜通量,交替波浪型中空纤维膜组件次之。这种改造之后的膜组件之所以能提高性能,是由于其结构能够产生强烈的二级流,从而提高膜表面的湍动和迅速更新。

从上述研究我们可以发现,无论是添加隔网还是改变组件的弯曲度,都能够在一定程度上增加组件内部流体流动的湍动情况,这是提高膜蒸馏过程传质和传热的重要途径。在膜蒸馏强化传质的研究中,除了膜组件优化设计外,超声、鼓泡以及非稳态流动等方式均能增加一定的流体湍动情况。然而,单纯地实验现象不能深入了解这些方式对流体流动的具体作用,因此CFD技术在这方面的研究仍然存在很大的应用潜力。

《3.3 CFD在其他膜过程中的应用》

3.3 CFD在其他膜过程中的应用

除了上述的膜分离技术外,近年来随着膜技术的发展,其他膜分离技术,如膜生物反应器、正渗透等膜分离技术也得到广泛的研究和进一步的实际应用。在这些过程机理和组件设计的研究中,CFD 模拟同样具有很大作用并具有相关的应用。

于艳[21] 等用欧拉模型研究了玻璃纤维管式膜生物反应器内的水力学特征,定量得到了膜面水流流速、膜面剪切力、质量流率等参数,实测流速与模拟的流速在膜单元流场混合充分处较为吻合。研究了不同布置高度膜组件膜面流速和剪切力分布情况,得出膜组件距离底部曝气器有一个最佳区域,在此位置时水力循环良好。

近年来,正渗透作为一种新型的膜分离技术得到越来越多的关注。与反渗透过程类似,正渗透过程性能同样受到浓差极化现象的影响;但与反渗透不同的是,反渗透过程只在进料侧受到浓差极化的影响,而正渗透过程中膜两侧均存在不可忽略的浓差极化,包括膜材料有效层表面的浓差极化以及多空支撑层内部的浓差极化。因此,CFD在正渗透研究中需要建立完整的非对称膜两侧的区域模型进行模拟。Minkyu[22] 、Gruber[23] 等均采用 CFD 对正渗透过程进行了完整的模拟。

《4 CFD 在膜技术领域研究应用的总结与展望》

4 CFD 在膜技术领域研究应用的总结与展望

CFD 技术因其自身优点在膜技术方面的研究涉及的范围逐渐扩大,前期主要集中在比较成熟的反渗透、超滤、微滤、纳滤等压力驱动膜分离技术的模拟;近年来,CFD在新型的膜技术如渗透汽化、膜蒸馏以及膜生物反应器中的应用也逐渐增多。CFD 技术在膜技术研究中虽然能较好地解决一 些问 题,但是同样存在一些不足和发展的空间。

1)CFD是一门理论与实际相结合的交叉科学,对研究者的知识水平和计算机能力要求高。对于实际问题的模拟,依赖于初始条件和操作条件的确定,如设置不当将导致模拟结果不准确。因此,不能单独依靠CFD模拟完成研究工作,需要与实验相结合,模拟结果由实验数据验证和校正。因此,粒子图像测速技术(PIV)、PDA等实验流体技术需要与CFD模拟技术相辅相成。

2)在膜传质机理和膜污染机理方面,应该更加深入研究相关机理与CFD模型耦合,进一步探究浓差极化和污染层的形成,提出相应的缓解措施,提高膜通量,提升工艺稳定性。

3)目前大部分研究集中在膜组件内部的流体力学以及膜表面流动状况,在超滤、微滤等多孔材料内部的流动模拟较少。因此,可以结合相应CFD 模型和物理模型开展这方面的研究,在一定程度上指导膜材料的设计研究。

4)一些湍动强化过程在增强膜过程的传递效率研究中应用广泛,因此可以利用CFD技术对这些耦合过程进行研究,明确强化过程对流体流动的影响。

5)由于3D物理模型和计算模型的建立比较复杂,计算量也非常大,因此目前3D模拟主要集中在膜组件优化设计方面;而在膜传质传热以及膜污染现象方面,3D模拟计算仍然比较缺乏。

京公网安备 11010502051620号

京公网安备 11010502051620号