《1 引 言》

1 引 言

机械功率和热功率是选用标准齿轮减速器时要考虑的两种参考功率。机械功率是按照减速器的主要零件 (如齿轮和轴) 的强度条件计算和确定的功率;热功率是在环境温度为常温 (一般取20 ℃) 、减速器连续负荷运转至热平衡、达到允许温度 (一般为90~100 ℃) 时的最大功率。从专业标准中列出两种功率值

表1 ZSY减速器 (ZBJ19004-88) 的机械功率及热功率

Table 1 The mechanical power and heat power of ZSY reducer (ZBJ19004-88) kW

《表1》

末级中心距/mm |

160 | 180 | 200 | 224 | 250 | 280 | 315 | 335 | 400 | 450 | 500 | 560 | 630 |

PM (i=31.5) |

26 | 37 | 51 | 79 | 95 | 127 | 197 | 290 | 395 | 560 | 840 | 1 140 | 1 600 |

PT (v≥0.5 m/s) |

24 | 30 | 37 | 45 | 56 | 69 | 86 | 110 | 135 | 165 | 208 | 258 | 322 |

r/% |

92.3 | 81.1 | 72.5 | 57 | 58.9 | 54.3 | 43.7 | 37.9 | 34.2 | 29.5 | 24.8 | 22.6 | 20.1 |

《2 齿轮箱效率计算与热功率测算》

2 齿轮箱效率计算与热功率测算

齿轮减速器自然散热状态下的热功率可按下式计算

式中 t0为环境常温, 一般取20 ℃;t为润滑油允许温度, 一般为90~100 ℃;F为散热面积 (m2) , 根据减速器箱体外形尺寸计算;K为导热系数 (J/m2 s·℃) , 设计手册推荐K=8.7~17.5;η为减速器总效率, 包括齿轮啮合效率、轴承效率及搅油损失效率等。

在上述参量中, 由于散热面积F一般难以准确计算, 手册推荐的导热系数K值不尽切实可靠, 而总效率η值也难以判定, 它对热功率的影响最为敏感, 所以, 减速器的热功率应通过试验方法来确定才是可靠的。对于系列化的减速器产品, 特别是大型减速器, 做热功率试验是很困难的, 但可以通过单级齿轮箱的热功率试验确定有关参量, 再换算出相应规格减速器的热功率。

齿轮箱热功率试验是在DCS-150齿轮试验台上进行的, 两齿轮箱的齿轮参数见表2。

Table 2 The basic parameters of gears in heat power test-set

《表2》

齿轮箱 |

齿轮副 | 齿数 | 模数/ mm |

压力角/ (°) |

螺旋角/ (°) |

中心距/ mm |

齿宽/ mm |

齿轮精 度/级 |

齿面硬度 |

陪试齿轮箱 |

Z1/Z′ | 60/38 | 3 | 20 | 11.478 | 150 | 70 | 6 | 硬齿面 |

试验齿轮箱 |

Z2/Z′2 | 30/19 | 6 | 20 | 0 | 150 | 40 | 8 | 软齿面 |

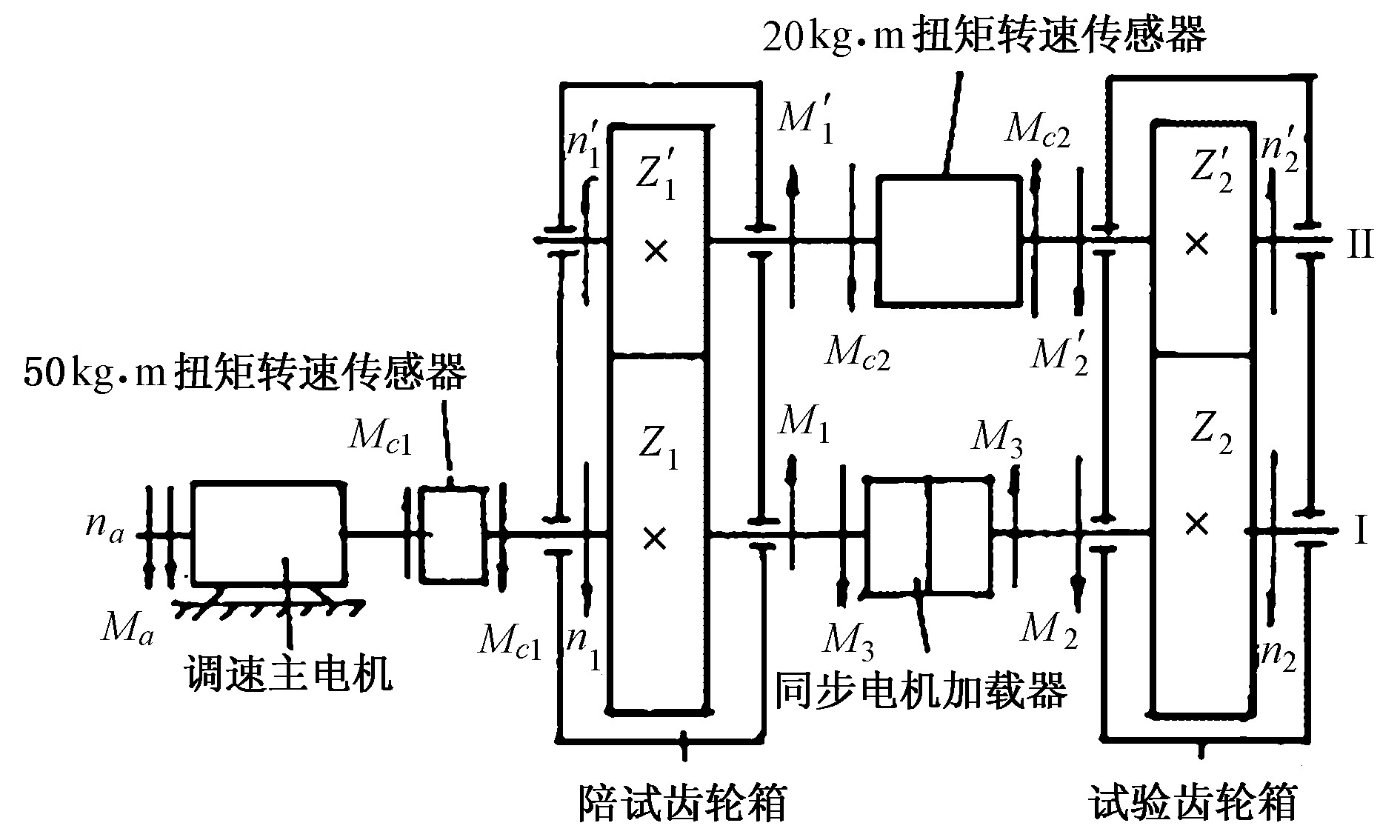

根据主电机的转向和同步加载器加载扭矩方向的不同, 试验台有4种运行状态:正转正向加载、正转反向加载、反转正向加载、反转反向加载。在这4种运行状态下, 齿轮箱的受力状态不同, 其效率计算公式也不一样。由于本试验是在正转正向加载运行状态下进行齿轮箱效率测定, 故只推导该运行状态下的效率计算公式, 其他运行状态同理可得。试验台正转正向加载运行状态的工作原理如图1所示。

由图1可见, 齿轮Z1, Z′2主动, Z′1, Z2被动, 所以陪试齿轮箱增速, 试验齿轮箱减速。主电机和加载器如图1正向旋转、正向加载, M3为加载扭矩, 则有

式中Mc1, Mc2由扭矩转速功率仪读出。

齿数比

设齿轮箱1和齿轮箱2的效率分别为η1, η2, 则有

由式 (1) 和式 (3) 可得

由于Pc1=ωⅠMc1, Pc2=ωⅡMc2, 代入式 (4) 可得

近似取η1=η2=η, 则有

式中Pc1, Pc2可由扭矩转速功率仪读出。

为简化计算, 近似取2η=1+η2, 解式 (6) 得

试验时, 陪试齿轮箱采用循环油润滑并有盘状管通水冷却, 试验齿轮箱采用油池润滑, 自然散热, 润滑油均为120#中极压工业齿轮油。试验台采用正转正向加载运行方式, 按试验齿轮的强度条件, 最大加载的封闭扭矩折算到高速轴上Mmax=60 kg·m, 分为四级加载, 即15, 30, 45, 60 kg·m , 采用的主电机转速为1 000 r/min, 高速轴的转速为1 579 r/min。

试验时分别在不同级加载下, 每隔15 min记录试验齿轮箱润滑油的温度, 直到热平衡为止。达到热平衡温度的标志是:在该温度下试验台连续运转20 min, 润滑油温度不再上升。在每级载荷下试验达到热平衡时停止, 等待试验箱润滑油温度自然降低至室温, 再重复做几次, 准确记录在该载荷下的热平衡温度, 然后增加一级载荷再进行试验。在任一级载荷下, 若试验齿轮箱润滑油温度超过90 ℃, 则说明在该级载荷下热平衡超过允许值, 应立即停止试验。

测试齿轮箱的热功率可能会有两种情况:

1) 达到热平衡温度为90 ℃时的加载量小于最大封闭扭矩Mmax=60 kg·m, 这时可能在热平衡温度<90 ℃与>90 ℃的相邻级载荷之间, 选定一个合适载荷进行热功率测试; 若第一次选择不当, 反复几次可得到在某载荷下的热平衡温度恰为90 ℃, 这时的功率就是试验齿轮箱的热功率。

2) 若最大加载量Mmax= 60 kg·m, 试验的热平衡温度还未达到90 ℃, 说明试验齿轮箱的热功率> 60 kg·m 载荷下的功率, 这时应保持最大加载量Mmax=60 kg·m不变, 而按1 100, 1 200, 1 250 r/min挡次做多次试验, 可测定其热功率。

本试验在室温为25~28 ℃时, 用最大加载量Mmax= 60 kg·m, 主电机转速为1 000 r/min做多次试验, 其热平衡温度接近90 ℃。例如其中一次试验的记录如表3所示。

Table 3 The register of temperature of test gear-case

《表3》

时序/min |

0 | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 |

齿轮箱油温/℃ |

26 | 44 | 61 | 71 | 77 | 82 | 85 | 87 | 89 | 90 |

按表3试验数据, 在60 kg·m 载荷下润滑油的温升为64 ℃, 若按照环境温度为20 ℃, 温升70 ℃折算, 热平衡达到允许温度90 ℃时, 加载扭矩约为64 kg·m , 于是可得试验齿轮箱自然散热的热功率约为103 kW。齿轮箱的效率为0.98, 三级齿轮减速器的折算效率为0.941。

《3 散热装置的散热效应试验》

3 散热装置的散热效应试验

选用减速器时, 如果功率利用率r很低, 则必须采用相应的散热措施, 否则当润滑油工作温度超过允许值时, 润滑系统会遭到破坏, 导致减速器机件受到热损伤, 如齿轮的胶合和轴承烧伤咬死等, 使传动失效, 机器不能正常工作。

在外国减速器系列标准中, 通常采用风冷散热, 即在减速器的高速轴上安装风扇, 工作时利用空气快速流动实现辐射散热。在我国减速器系列标准中, 推荐采用水冷散热, 在减速器内安装盘状管, 管内通冷却水实现热交换降低润滑油的温度。

风扇散热结构简单, 但在多粉尘环境中, 容易造成环境污染, 而且利用辐射换热所能散失的热量有限。采用盘状管通水冷却, 由于减速器箱体内结构紧凑, 盘状管的缠绕长度受到安装空间的限制, 散热效果也不理想。因此, 研究并设计冷却效果佳、使用方便、结构简单而且能与减速器系列产品配套的新型散热装置尤显重要。为此, 作者研制了板块式与列管式冷油器两种新型散热装置, 其特点是:安装空间小、结构简单、加工方便、造价低、冷却水用量较小, 适用于结构紧凑的各类齿轮减速器、蜗轮减速器和其他动力传动箱。

板块式冷油器有铜质和铝质两种, 列管式冷油器用铜管制造。两种冷油器试件分别装入齿轮试验台的试验齿轮箱内, 经多次试验, 结果列于表4。

Table 4 The experiment results of heat-scattered performance of two types cooler

《表4》

冷油器类型 |

冷却水流 速/m·s-1 |

冷却水流量 /m3·s-1 |

进出水温差 /℃ |

热功率 /kW |

热功率提高 /% |

|

板块式 |

铜质 | 0.5 | 0.26 | 6 | 172 | 67.6 |

| 铝质 | 0.75 | 0.30 | 5 | 164 | 59.2 | |

列管式 |

0.5 | 0.36 | 4.5 | 186 | 80.6 | |

由表4可见, 板块式与列管式冷油器都具有良好的散热性能, 有利于提高减速器的热功率。列管式结构的散热性能最好, 铜质板块式冷油器优于铝质。这些散热装置容易实现系列化与各类标准减速器配套, 其中板块式适用于较小功率的减速器, 列管式适用于较大功率的减速器。

《4 提高热功率的措施》

4 提高热功率的措施

通过以上试验和分析可知, 提高减速器热功率的途径主要有两种:提高减速器的效率与采用有效的散热措施。

《4.1 提高减速器效率 [3]》

4.1 提高减速器效率 [3]

《4.1.1 设计方面的方法》

4.1.1 设计方面的方法

齿轮模数、分度圆直径、齿宽、变位系数、传动比以及齿轮转速和所使用的轴承, 均对减速器的效率有一定影响。

在较低扭矩时, 齿轮啮合功率损失主要是滚动摩擦损失;齿轮分度圆直径越大, 滚动摩擦损失也越大。但随着载荷的增大, 滑动摩擦损失增加, 分度圆直径大的齿轮在相同扭矩下载荷较小, 滑动摩擦损失随之减小。因此, 分度圆直径较大的齿轮, 在重载情况下, 啮合效率较高。

在相同的分度圆直径下, 随模数的增大, 齿轮啮合效率降低, 因为模数大, 接触线长度增加, 引起滑动速度损失就增大, 所以模数大的齿轮, 啮合效率较低。

当小齿轮直径一定时, 传动比大, 大齿轮的直径也大。在低扭矩的情况下, 滚动摩擦损失大, 这时大传动比的效率低;在重载情况下, 滑动摩擦损失是主要的, 而齿轮直径大, 容易形成动压油膜, 滑动摩擦系数随之减小, 这有利于提高齿轮的啮合效率。若传动比过大, 将会引起齿轮啮合区域的变化, 对提高啮合效率不利。

滚动摩擦损失与齿宽成正比。在轻载时, 齿宽大则效率低;在重载时, 齿宽对效率影响不大。因为齿宽大的齿轮单位宽度上的载荷小, 滑动损失减小, 抵消了因齿宽引起的滚动摩擦损失的增加。所以在重载时, 增大齿宽, 效率略有提高。在油浴润滑时, 齿宽对搅油损失有明显的影响, 齿宽越大, 搅油损失也越大。

在低扭矩时, 变位系数几乎对效率无影响;大扭矩特别是在小齿轮直径较小时, 变位系数的分配对效率有较大的影响。变位系数分配不合理, 将引起平均滑动速度的增加, 使滑动摩擦损失增大, 效率降低。小齿轮变位系数选小一些有利于提高效率, 但会降低齿轮强度。若能合理选配变位系数, 将会明显提高传动效率。

轴承的动力损失与其平均直径 (D+d) /2、 结构类型有关。一般来说, 重系列的比轻系列的摩擦损失大, 相同直径的球轴承比滚子轴承损失大;在同类型轴承中, 宽系列的比窄系列的摩擦损失大。在高速时, 轴承直径越大, 轴承损失在整个损失中所占的比例也越大。

由此可见, 在设计减速器时, 为提高其效率, 应针对不同情况综合考虑, 采取相应的技术措施:

1) 高速轻载减速器的设计。减速器在高速轻载情况下的功率损失主要是空载损失, 可采取下列措施减少损失:a. 改善轴承支承条件, 选用轻型轴承, 采用稀油润滑;b. 尽量减少齿轮和轴承的几何尺寸, 以降低节线速度;c. 减小齿轮的浸油深度, 采用粘度小的润滑油, 以减少搅油损失。

2) 低速重载减速器的设计。低速重载减速器的功率损失主要是滑动摩擦损失, 可采取下列措施减少损失:a. 尽量采用齿宽较小、直径较大的齿轮, 以改善润滑条件并减少搅油损失;b. 在弯曲强度允许的条件下, 选用较小模数的齿轮;c. 适当变位, 降低滑动速度;d. 采用粘度大的润滑油, 有利于形成动压油膜, 改善润滑状态。

3) 高速重载减速器的设计。高速重载减速器各部分损失都占有一定的比例, 因此设计时应尽量做到以下几点:a. 在满足强度的条件下, 尽量采用小模数多齿数;b. 进行合理变位, 降低滑动速度;c. 选择粘度较大的润滑油, 以利于形成液体动压润滑;d. 改善轴承结构, 降低轴承损失;e. 尽量采用油雾润滑, 减少搅油损失。

《4.1.2 制造方面的措施》

4.1.2 制造方面的措施

齿轮的加工精度对摩擦损失影响很大, 有研究表明, 精度高的齿轮摩擦损失小, 但其中主要的影响因素究竟是齿形误差、齿距误差, 还是表面粗糙度, 尚缺少研究。

齿轮的齿面粗糙度越高, 摩擦系数就越大, 结果摩擦功率的损失也越大。若载荷不变, 当齿面粗糙度较大时, 齿面直接接触, 使齿轮处于边界润滑, 这时摩擦系数很大。随着润滑条件的改善, 齿面的油膜厚度接近表面粗糙度时, 摩擦系数会发生大的变化, 但比边界润滑时要小。当表面粗糙度很小, 润滑油膜使两运动表面完全脱开时, 摩擦系数取决于流体的内摩擦阻力, 随着滑动速度的增加, 流体的内摩擦阻力也随之增大。

由此可见, 齿面粗糙度影响齿轮的润滑状态, 同时也决定了摩擦系数的大小。齿轮各种加工方法、热处理和表面特殊处理, 都对齿轮的齿面形貌和金相组织产生决定性影响。而这种形貌特征又决定了齿轮工作时润滑油膜厚度的形成, 对齿面间的摩擦系数有较明显的影响, 从而也决定了摩擦损失的大小。因此, 这两方面也是影响齿轮效率的因素。为了提高减速器效率, 在保证制造成本和经济性合理的前提下, 应采取如下措施:

1) 采用适当的热处理工艺及表面处理新方法, 以保证齿廓具有最佳的硬度和弹性。齿轮表面渗碳层的深度对磨齿有影响, 对齿轮啮合时的变形也有影响, 从而也会引起其润滑状态变化。可见, 齿轮的热处理和表面特殊处理对提高齿轮传动的效率都是有效的。

2) 采用适当的加工方法以保证加工的表面质量。齿轮轮齿的表面形貌不能简单地用粗糙度来描述, 粗糙度很小的齿面, 分子键的结合力增大, 有时也会产生胶合;粗糙度大的表面不一定产生胶合。齿轮的形貌受到齿面最终加工方法的影响, 因此采用适当的加工方法如滚、插、磨、剃、珩齿等, 以得到不同的齿面形貌, 对改善齿面的摩擦损失、提高齿轮传动效率有明显作用。

《4.1.3 润滑方面的措施》

4.1.3 润滑方面的措施

油浴润滑的搅油损失与齿轮箱的大小、齿宽、齿轮圆周速度、浸油深度、油的粘度等因素有关。一般来说, 齿轮越宽、浸油深度越大、油的粘度越高、齿轮转速越高, 则搅油损失就越大。在节线速度大的减速器中, 应尽量采用喷油润滑。

喷油润滑消耗的能量与给油量、啮合齿面之间的存油空隙、油的粘度等因素有关。在低速范围内, 搅油损失主要是困油损失, 而在高速范围内, 搅油损失主要是润滑油加速所消耗的功率, 其大小随转速的增高而增大。

油的粘度和给油量对搅油损失有较大影响, 考虑在啮合损失最小的前提下, 应尽量选用粘度较低的润滑油, 以减少搅油损失。给油量越大, 损失扭矩也越大。给油量太小, 又可能使齿轮得不到充分的润滑, 导致啮合损失增加。

由此可见, 从润滑方面提高减速器效率应考虑以下几点

1) 选择适当的润滑方式。节线速度低的减速器可采用油浴润滑;节线速度高的减速器应选用喷油润滑, 以利于改善润滑效果和减少搅油损失。

2) 选用合理的润滑油粘度。高速轻载传动选用粘度低的润滑油, 以减少搅油损失;重载时选用粘度高的润滑油, 以利于形成油膜。一般为使啮合损失最小, 应尽量选用粘度较低的润滑油。

3) 选择合理的齿轮参数。在保证齿轮强度的条件下, 尽量减小节圆直径, 降低节线速度, 减少搅油损失。

4) 准确控制给油量。在保证润滑充分的条件下, 给油量应尽可能小。

5) 对于喷油润滑, 应保证一定的顶隙, 同时要避免发生困油损失的峰值转速。

《4.2 采用有效的散热措施》

4.2 采用有效的散热措施

如果单纯从提高效率角度来谈论提高减速器的热功率必然要增加减速器的设计和制造成本, 而采用合理而有效的散热措施, 从经济角度和实用性来讲都是行之有效的, 具体方法如下:

1) 从箱体设计方面提高热功率。对于非标准减速器, 在允许和可能的条件下适当增大箱体的外形尺寸, 并沿箱体外壁增设加强筋, 或者采用浮动结构箱体, 以加大散热面积, 提高减速器的热功率。

采用铸造箱体的大型减速器设计时, 可以考虑在上、下箱体内部设置空心水套, 用冷却水散热。

2) 从使用方面提高热功率。配用大型减速器的机械设备, 应具有良好的工作环境, 如环境温度低、通风条件好、空气污染少等。同时, 应经常清除减速器外壳的油垢与灰尘, 以增大导热系数, 提高热功率。

3) 采用散热装置提高热功率。对于机械功率较大的减速器 (PM>300 kW) , 其热功率很低, 功率利用率r<50 %。对于这类大型减速器, 须增设散热装置来提高热功率, 以充分发挥其能力, 取得经济效益。

《4.3 采用外循环系统提高热功率》

4.3 采用外循环系统提高热功率

对于PM>1 200 kW的大型减速器, 其功率利用率往往只能达到20 %, 采用一般的散热装置难以见效。同时, 这类大型减速器通常在高速重载下工作, 不适宜采用油池润滑。为了提高热效率并改善润滑条件, 可采用压力循环油润滑, 即在减速器机体外设置专门的润滑油循环系统, 并对储油箱进行冷却。这样, 可利用润滑油进油与出油的温度差, 实现热交换散热, 提高减速器的热效率。

《5 结论》

5 结论

1) 推导了单级齿轮试验台的效率计算公式, 采用试验方法对减速器的热功率进行了测算。

2) 研制了具有良好散热性能的板块式和列管式新型散热装置, 其热功率比自然散热有很大提高。

3) 得出提高减速机热功率的途径:一是提高减速机的效率, 二是采取有效合理的散热措施, 并详细分析了提高大功率齿轮减速器热功率的措施。

京公网安备 11010502051620号

京公网安备 11010502051620号