《1 前言》

1 前言

城市化的发展对城市地面交通压力越来越大,同时城市间的高速度人流、物流需求不断增长,使得我国的城市轨道交通进入了快速发展阶段,市政快速道路与高速铁路也凸显更加重要的作用。 由于城市大多依江而建,江河两岸的交通就尤显重要,近年来我国跨江交通大多采用了隧道方式,主要原因是环境保护的需要,而且对地块的开发影响最小。 如市政交通的上海横跨黄浦江大连路隧道、大浦路隧道、上中路隧道,以及武汉长江隧道、上海长江隧道、浏阳河隧道、厦门翔安隧道、广州的多条沉管隧道;铁路交通的狮子洋隧道、浏阳河隧道等;而城市轨道交通的地铁穿江隧道更是数不胜数。 笔者就广深港高速铁路狮子洋隧道的修建技术进行分析,期望对我国将来的跨海隧道建设提供借鉴。

《2 工程概况》

2 工程概况

广深港客运专线北起广州铁路枢纽的新广州站,南至香港的西九龙车站,全长 146 km ,广州—深圳福田段按 350 km/h 设计,是我国目前设计时速最快的高速铁路之一。 狮子洋隧道处于广深港高速铁路客运专线东涌站—虎门站区间内,是该线的关键性工程;该隧道起止里程为 DK33 + 000 ~ DK43 + 800 ,全长 10.8 km ,其中隧道长度 10 490 m ,引道敞开段 310 m ,隧道长度中明挖暗埋段 1 150 m(含进出口两个盾构始发井),盾构隧道长度为 9 340 m ,两隧道间共设 23 个联络通道。 狮子洋隧道是我国第一条铁路水下隧道,也是我国第一条特长水下盾构隧道。

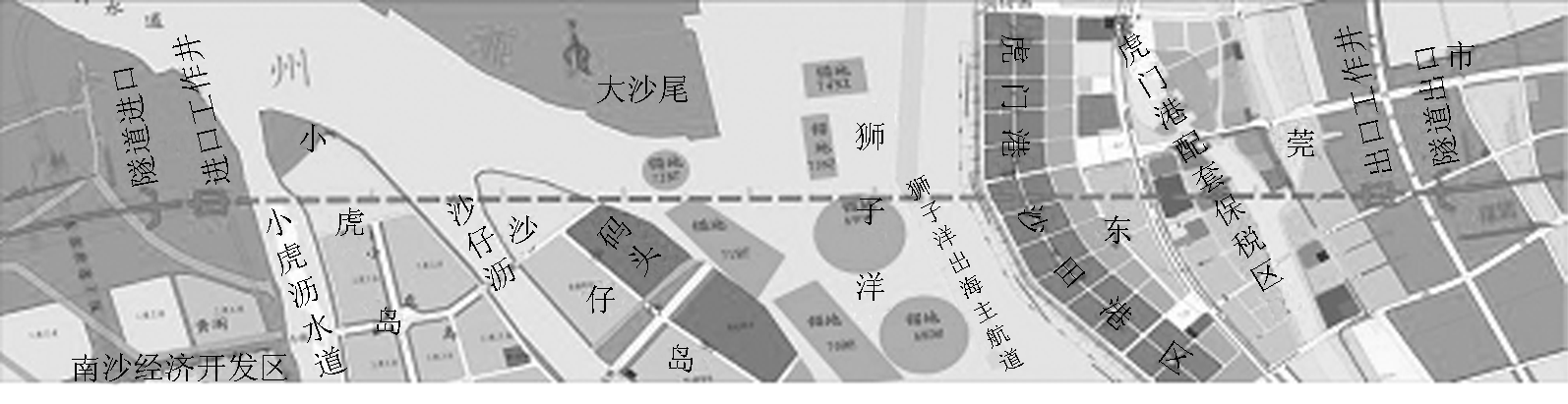

狮子洋隧道位于伶仃洋附近的珠江三角洲平原区,沿线地形平坦开阔,其平面位置见图 1 。 盾构隧道要下穿小虎沥、沙仔沥、狮子洋水道,狮子洋水道为珠江航运的主航道,隧道最大纵坡为 20 ‰,最小纵坡为 3 ‰ 。 盾构隧道最大覆土 52.3 m ,最小覆土7.8 m ;河道内的隧道最小覆土 8.7 m ,水深最大处的隧道覆土 26.0 m 。隧道轨面最低点标高为 -60.988 m ,与百年一遇高潮位的高差约 64.2 m 。

《图1》

图1 狮子洋隧道平面图

Fig.1 Layout of Shiziyang tunnel

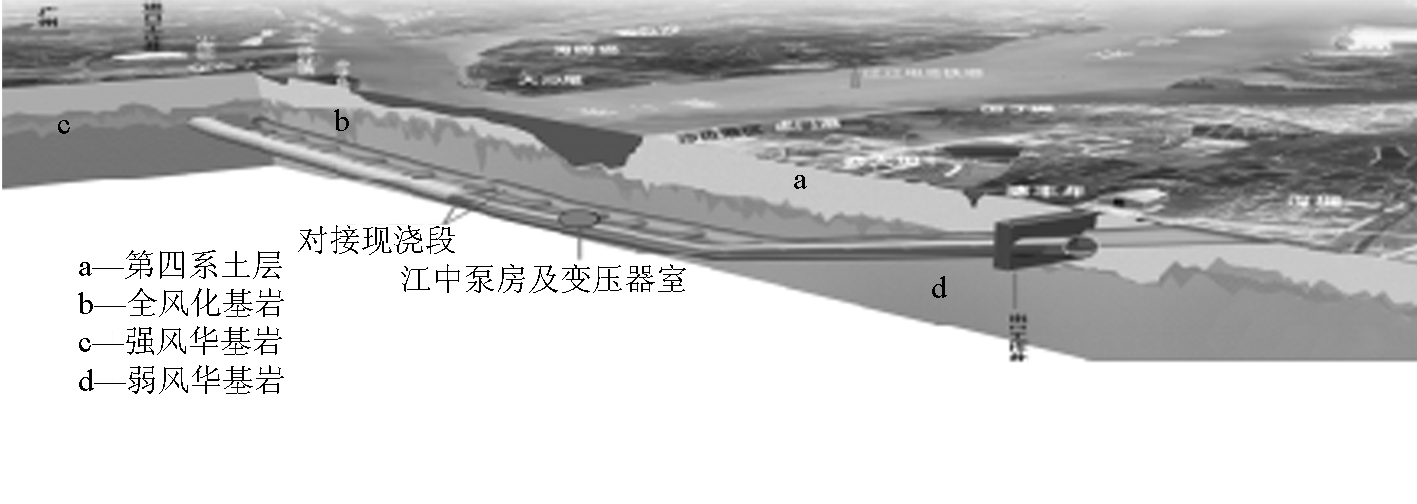

盾构隧道大部分处于微风化砂岩、砂砾岩中(见图 2 ),局部位于淤泥质与粉质粘土中,部分地段穿越软硬不均地层。 盾构隧道穿越基岩的最大单轴抗压强度为 82.8 MPa ,基岩的渗透系数达 6.4 × 10-4m/s ,基岩的石英含量最高达 55.2 % ,岩石地层的粘粉粒(  75 μm )含量为 26.1 % ~ 55.3 % 。

75 μm )含量为 26.1 % ~ 55.3 % 。

《图2》

图2 狮子洋隧道纵剖面图

Fig.2 Longitudinal profile of Shiziyang tunnel

狮子洋隧道分别下穿宽 460 m 的小虎沥水道、宽约 540 m 的沙仔沥水道、宽 3 300 m 的狮子洋水道,其狮子洋水道的水深 26.6 m ,隧道的设计水压达 0.67 MPa ;隧道范围内地下水位处于地表下 0.5 ~ 1.2 m ,地下水主要为第四系地层的孔隙水和白垩系岩层的裂隙水,且具承压性;地下水对混凝土结构具有盐类结晶的弱 ~中等侵蚀性,永久结构要求采用碳化环境、氯盐环境、化学侵蚀环境下的耐久性混凝土。

《3 国内外高速铁路盾构隧道的比较》

3 国内外高速铁路盾构隧道的比较

目前国外设计速度超过 300 km/h 的采用盾构(或 TBM )施工的水下隧道未见报道,而陆地时速超过 300 km 的盾构隧道目前有两座,分别是西班牙马德里—塞哥维亚高速铁路瓜达腊马隧道、欧洲阿姆斯特丹—鹿特丹—安特卫普高速铁路荷兰绿色心脏隧道。

瓜达腊马隧道为双洞单线隧道,沿线大部分为片麻岩、花岗岩以及长 620 m 的断层带,岩石单轴抗压强度 95 % 以上在 25 ~ 150 MPa ,岩石的石英含量约为 27 % 左右,地层为弱透水性,断层带的涌水量为 700 τ/min 。 隧道最大坡度 15 ‰ ,最小坡度 2 ‰ ,中间设 1 个渡线站,每隔 250 m 设 1 个横通道。

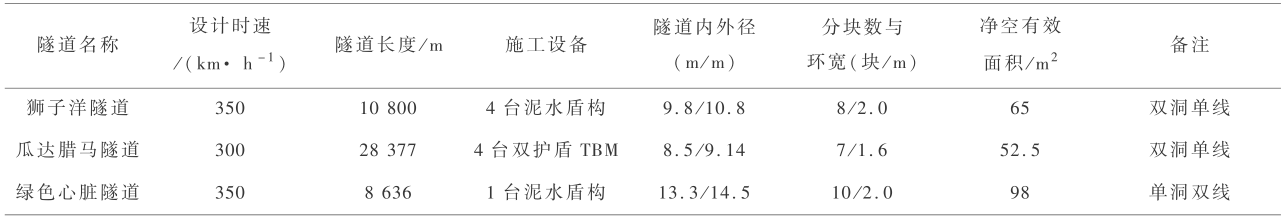

绿色心脏隧道为单洞双线隧道,隧道处于软弱荷兰砂质地层中,地层主要为 12 m 左右的厚泥炭层和 25 ~ 30 m 的沉积砂层,地下水为承压水,地下水位位于泥炭层底部。 隧道内两条高速铁路线由钢筋混凝土隔板分开,隔一段距离设置一扇逃生门;隧道内共有三个逃生竖井,设置间隔为 2 km ,以便隧道发生火灾时启用。 具体比较见表 1 。

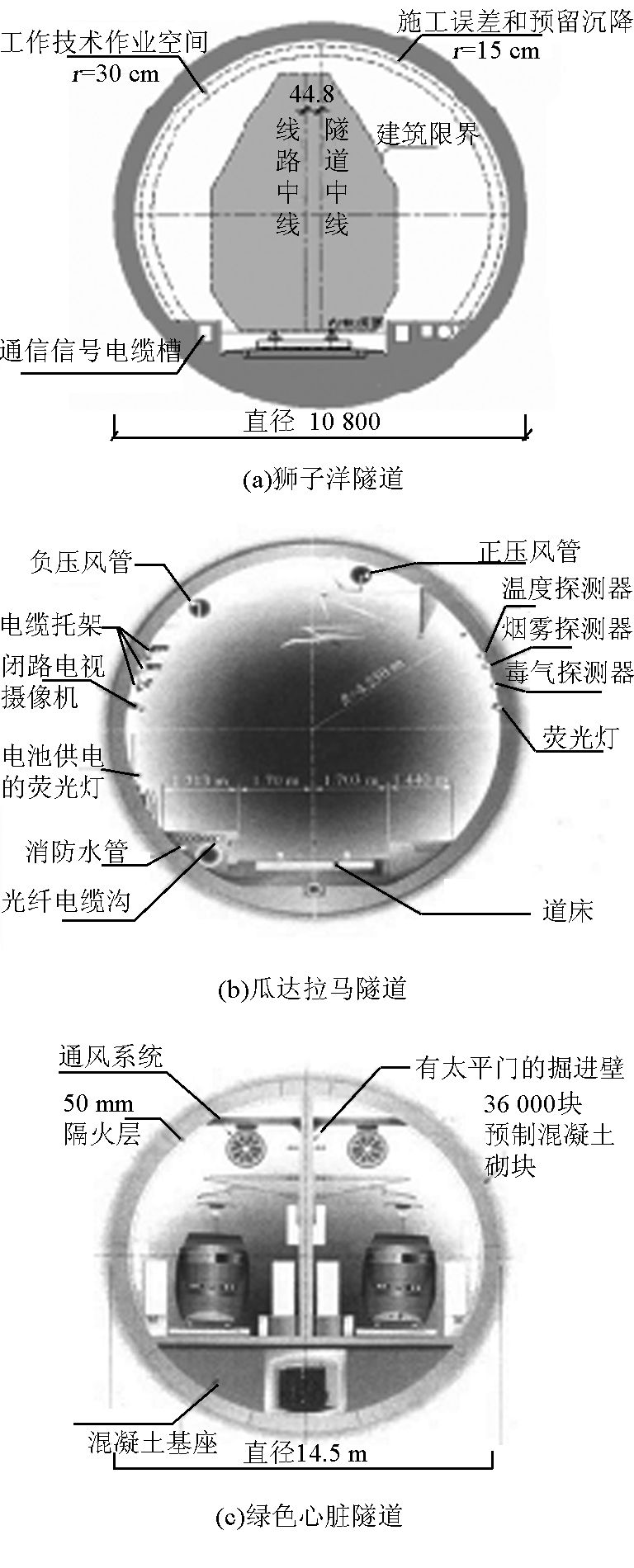

《表1》

表1 三条隧道的主要参数对比表

Table1 List of major parameters of three different tunnels

《4 狮子洋隧道盾构段的设计》

4 狮子洋隧道盾构段的设计

狮子洋隧道盾构段采用双洞单线隧道,线间距为 17 ~ 23 m ,盾构隧道内径 9.8 m 、外径 10.8 m 、管片厚度 500 mm 、管片宽度 2.0 m ,管片采用“7 + 1”分块模式的通用楔形环错缝拼装,盾构隧道以管片自防水为主,接缝采用两道弹性密封止水条防水。隧道内铺设无碴轨道。 设计根据总体工期要求按 4 台泥水盾构施工,并在国内首次采用“相向掘进、水下对接、洞内解体”的施工技术。

《4.1 隧道净空有效面积》

4.1 隧道净空有效面积

当高速列车进入隧道时,前方的空气受到挤压形成压力波动,而压力波动在隧道内又以声速传播、反射、叠加,从而产生瞬变压力;另外被挤压的空气在以声波传播到隧道洞口时,骤然膨胀形成微气压波产生爆炸噪音,并可能对洞口临近建筑物产生危害,这就是高速铁路隧道的空气动力学效应问题。

影响瞬变压力的因素有列车截面、长度、表面摩擦系数和其运行速度,以及隧道净空有效面积、长度和隧道壁的摩擦系数等,综合分析影响因子最大的是列车速度 υ 与阻塞比 β(指列车截面积与隧道净空有效面积之比),如 ORE 考虑各种因素对压力波影响的计算式为[1] p = kV 2βN ,其中单线隧道:N = 1.3 ± 0.25 ;双线隧道考虑会车:N = 2.16 ± 0.06 ;k 为综合系数;其次为轨道的道床、隧道的长度、列车的长度。

车辆内部的瞬变压力 pd 与乘客舒适度相关,而隧道内的瞬变压力 p 会向车辆内传递,传递规律与列车的密封指数 τ 有关,其传递规律一般用 pd = pe  计算分析,一定时间内的车内压力差超过一定数值会影响乘客的舒适度[2]。 为满足乘客舒适度的问题,在设计速度、车辆形式、密封指数与道床形式确定的情况下,设计就要综合相关因素确定隧道的净空有效面积。 经计算分析采用舒适性标准 0.8 kPa/3 s 时,狮子洋隧道断面积 65 m2 ,列车密封性不小于 9 s 就可以满足要求。 以上 3 座隧道的横断面见图 3 。

计算分析,一定时间内的车内压力差超过一定数值会影响乘客的舒适度[2]。 为满足乘客舒适度的问题,在设计速度、车辆形式、密封指数与道床形式确定的情况下,设计就要综合相关因素确定隧道的净空有效面积。 经计算分析采用舒适性标准 0.8 kPa/3 s 时,狮子洋隧道断面积 65 m2 ,列车密封性不小于 9 s 就可以满足要求。 以上 3 座隧道的横断面见图 3 。

《图3》

图3 高速铁路隧道断面图

Fig.3 Section of high-speed railway tunnel

《4.2 缓冲设施与隧道的缺陷修补》

4.2 缓冲设施与隧道的缺陷修补

微气压波的峰值同样与列车速度 υ 、阻塞比 β 、隧道长度、道床形式密切相关,研究表明对于采用板式道床,隧道的长度对微气压波峰值的影响非常显著。 为了解决隧道洞口微气压波的影响,一般应在隧道内距隧道口一定的距离设置缓冲结构,增大隧道的净空有效面积来“降峰”,从而达到降噪和保护洞口构筑物的目的。 狮子洋隧道在列车断面积为 10.4 m2 ,阻塞比约为 0.16 ,隧道出口区域产生的微压波压力峰值约 75 Pa ,超出了微压波压力峰值标准,因此在隧道出口 60 m 长范围内的顶部连续设置 8 个不同尺寸的正方形开口,顶部各开口中心相距 7.5 m ,开口边长自洞身往出口逐步增大,最大边长 4.63 m ,最小边长 0.5 m[3]。

研究同时表明,高速列车在隧道内的空气动力荷载最大值是在 kPa 量级,因此对隧道结构的安全性不会产生明显的影响,但是空气动力荷载的频繁变化对隧道衬砌结构的瑕疵和缺陷的反应较为显著,日本高速铁路的运营经验表明,高速铁路隧道衬砌裂纹的扩展远远大于一般速度的隧道,因此对于已安装管片的局部小面积的破损不宜进行修补;同时对于管片的手孔处理,鉴于量多面广,也不宜进行封堵,否则可能造成运营安全风险大的状况。

《4.3 管片结构与二次衬砌》

4.3 管片结构与二次衬砌

盾构隧道的管片结构设计相对简单,其受力比较明朗,而且现有的管片结构计算方法从荷载取值、简化结构模型都比较保守,因此从受力上讲结构安全度高。 但是由于管片隧道的块间接缝由外周地层的水土荷载形成挤压并由螺栓连接,环间接缝是由掘进推力施加预压并由螺栓连接的,因此周边地层的变位对隧道结构的影响很大。 尤其是在软土地层中其表现更为明显,这一点在我国华东地区软土地层中的已运营地铁盾构隧道变形,以及两起典型的周边隧道土体流失所造成的盾构隧道破坏形式得到了很好的印证。 鉴于广深港狮子洋隧道所处的环境条件及其在整条运营线路的重要性,结合日本东京湾海底公路隧道的经验,该隧道很有必要在管片隧道内设计一道整体性较强的二次衬砌,尤其是在进出口段各近 1 km 的软土与软硬不均地段更应如此。

《4.4 隧道结构的构造设计》

4.4 隧道结构的构造设计

狮子洋隧道结构设计的其他方面与一般的轨道交通过江隧道的结构设计区别不大,但考虑到高速列车的运行轨面平整度要求高,在软土地层段隧道下部的铺底采用了钢筋混凝土纵梁方式,以规避隧道结构变形引起的纵向与横向轨道沉降差,同时减轻列车振动传递到隧道外周对地层影响。 在防水方面采用了两道措施,第一道在管片接缝面外侧采用三元乙丙弹性止水条,其槽内压缩充填率为 100 % ,满足耐 1.2 MPa 的要求,内侧采用遇水膨胀止水条止水。 为了控制管片接缝的变位,管片连接采用斜螺栓连接,每环环向接缝采用 22 只 M36 纵向斜螺栓连接、纵缝采用 24 只 M36 环向斜螺栓连接。 管片的配筋率约为 180 kg/m3 ,并根据不同埋深和围岩状况变化,同时考虑到隧道所处地下环境,要求在管片的外表面喷涂混凝土防护剂。

《5 狮子洋盾构隧道施工技术》

5 狮子洋盾构隧道施工技术

狮子洋盾构隧道具有“长、大、高、难”的特点,一是盾构隧道长达 9.34 km ,出于工期的需要采用了相向掘进的盾构对接技术施工,在水下软硬不均地层盾构一次掘进距离长约 5 km 也是世界少见;二是隧道断面大、埋深大,开挖直径为 11.18 m ,属于大断面盾构隧道,隧道上覆岩土体厚度达 52.3 m ,属超大深度隧道;三是承受水压高,隧道位于水下,其设计水压高达 0.67 MPa ,是目前国内盾构隧道设计水压最高的隧道;四是盾构隧道通过的地层复杂,狮子洋隧道通过的地层大致可以分为软土地层、岩土软硬不均地层、岩石地层三大类,岩石又分为泥质粉砂岩、砂岩、砂砾岩,从隧道长度方向它们频繁交互变化,且岩层的粘粉粒含量高,给施工带来很大的难度。

《5.1 对接施工技术》

5.1 对接施工技术

目前国内外利用盾构相向掘进、地下对接技术修建隧道的工程实例很少,相关资料显示日本东京湾隧道是最典型的一例。 相对于掘进工作面的贯通,盾构对接施工有两大难点问题需要切实解决,一是对接工作面的稳定性,以确保洞内盾构解体的安全,尤其是在水下隧道的施工中对接面的稳定,关系到工程的成败;二是对接精度的控制,既要保证隧道贯通误差满足规范要求,更要保证盾壳对接的相对误差小于 20 mm ,以保证相向两台盾构的壳体进行联体焊接。

目前国际上盾构对接施工主要采用机械对接与土木对接,前者是盾构直接掘进连接,对地层不需要采取任何处理;后者是对接前要对地层进行加固处理(如冻结、注浆等)确保对接工作面的稳定,然后贯通并焊接盾壳。 狮子洋隧道在主航道水下段尽管基本上处于弱风化泥质粉砂岩、砂岩、砂砾岩中,地质勘探资料显示弱风化岩石的抗压强度为 6.54 ~ 82.6 MPa ;但是弱风化岩层的渗透系数变化很大,一般在 0.033 ~ 30.84 m/d ;个别地段达 55.2 m/d 。 鉴于此,为了确保对接面的稳定,并有效地控制对接误差,考虑到联络通道的布置和进出口工区的均衡施工,结合狮子洋隧道的工程地质和水文地质特性,计划左右线的对接区如图 4 所示,并采用土木对接法进行施工,必要时采取超前周边预注浆进行地下水的封堵与加固地层;同时利用联络通道(见图 5 )进行对接区的左右线联系测量,以达到盾构壳体小误差顺接。

《图4》

图4 对接面的选择与对接方法示意图

Fig.4 Selection of break-through face & sketch of butt-tunneling method

《图5》

图5 隧道内双导线布置与对接区域联系测量示意图

Fig.5 Sketch of guiding double-line & through area monitoring points arrangement inside tunnel

《5.2 隧道轴线控制技术》

5.2 隧道轴线控制技术

高速铁路的轴线要求非常严格,而盾构施工的隧道是一次性成型的产品,其成型后很难进行修正,因此施工过程中就必须确保施工精度满足设计要求。 尽管盾构机自身配备的 PPS 测量系统能够满足掘进测量精度要求,但由于狮子洋隧道独头掘进距离接近 5 km ,按照一般的控制测量和导线测量方法,其贯通误差不能满足线型要求,为此在两个隧道口附近建立了 4 个 GPS 控制点,并进行跨江联测,隧道口采用可通视双三角(四边形)控制网,联系测量利用明挖段良好的条件引测进行平面控制;隧道轴线控制测量采用洞内双导线布设(见图 5 ),并提供盾构自身配置的测量系统用的后视、测站控制点坐标。 为了控制贯通误差和对接精度,计划在对接区域附近的三个联络通道进行先期施工,实现进出口工区的洞内联测,以便于盾构机对接姿态的调整。

狮子洋隧道掘进过程中的轴线控制,除一般盾构隧道的轴线控制技术外,另外必须关注两个方面的主要因素:局部抗浮与整体变位的轴线控制问题。局部抗浮是指管片脱出盾尾约束一定时间内,由于环形间隙充填介质为流塑态,在浮力的作用下管片环要产生相对上浮,导致隧道轴线发生改变;经简单计算狮子洋盾构隧道每环的上浮力约为 102 T,在管片脱离盾尾后,这一浮力不但会造成管片隧道的上浮,同时会造成盾构本体的姿态发生改变。 整体变位是指隧道上覆土体在一定的时间内不足以抵抗浮力,特别是在软土地层中,由于隧道掘进速度快,其上部地层的松弛相对较慢,对于隧道外周弹性模量仅为 1.5 ~ 2 MPa 、承载力仅为 60 kPa 的淤泥质土层,在浮力的作用下必然产生压缩,从而导致隧道轴线上移。 现场实测也表明这一现象的存在,因此施工时必须考虑进行掘进轴线的预调整以满足设计的最终要求。

《5.3 软硬不均地层掘进技术》

5.3 软硬不均地层掘进技术

狮子洋隧道在出口工区存在长约 500 m 地段为软硬不均地层,隧道范围内上部为砂层与淤泥,下部为泥质粉砂岩、砂岩,且岩石地层的粘粉粒(  75 μm)含量高达 55.3 % 。 软硬不均地层是盾构施工中较难处理的地层,尤其是在采用泥水盾构施工的情况下,一是软土地层的切削与岩石地层的破岩机理相差较大,其采用的刀具差异大,如何选择刀具保证其协调工作至关重要;二是维持工作面稳定主要依靠泥水的工作压力,因此掘进切削的高粘性颗粒进入泥水仓的能力很弱,极易堵塞刀孔与刀盘开口,从而造成掘进异常困难。 从目前已掘进的出口左线软硬不均地层的情况分析,原盾构机设计极不适应狮子洋隧道软硬不均地层的施工,刀具磨损与破坏率很高,堵塞现象严重,月进度不足百米。 经过现场的仔细分析与研究,对右线所使用的盾构机进行了大量的改造与优化,如环流系统、刀具配置、掘进参数优化,同类软硬不均地层的掘进月进度达到了 200 m ,刀具磨损达到正常状态,且刀具几乎没有异常破损。

75 μm)含量高达 55.3 % 。 软硬不均地层是盾构施工中较难处理的地层,尤其是在采用泥水盾构施工的情况下,一是软土地层的切削与岩石地层的破岩机理相差较大,其采用的刀具差异大,如何选择刀具保证其协调工作至关重要;二是维持工作面稳定主要依靠泥水的工作压力,因此掘进切削的高粘性颗粒进入泥水仓的能力很弱,极易堵塞刀孔与刀盘开口,从而造成掘进异常困难。 从目前已掘进的出口左线软硬不均地层的情况分析,原盾构机设计极不适应狮子洋隧道软硬不均地层的施工,刀具磨损与破坏率很高,堵塞现象严重,月进度不足百米。 经过现场的仔细分析与研究,对右线所使用的盾构机进行了大量的改造与优化,如环流系统、刀具配置、掘进参数优化,同类软硬不均地层的掘进月进度达到了 200 m ,刀具磨损达到正常状态,且刀具几乎没有异常破损。

《5.4 高水压条件“减压限排换刀技术”[3]》

5.4 高水压条件“减压限排换刀技术”[3]

长距离盾构掘进必然存在刀具更换问题,尤其是在岩石地层与软硬不均地层,其刀具的磨损速度可能达到软土地层的 100 ~ 300 倍,更换刀具的频率较高。“常压模式”与“带压模式”是刀具更换的两种模式,前者的应用条件是在工作面相对稳定的贫水地层,其风险较低;后者的应用条件是富水地层或工作面无自稳能力的地层,其风险高,因此应尽量创造常压换刀条件。 但是由于不同地质体介质对刀具的磨耗无法找到较为准确的规律,换刀位置具有一定的随机性,同时可能存在环境条件不允许进行预处理,因此带压换刀不可避免。 而在高水压条件下如何保障换刀人员的安全、提高刀具更换效率具有很大的技术难度,为此在狮子洋隧道施工中首次提出并采取了“减压限排换刀技术”,该技术的主要目的是尽可能地降低带压换刀的气压或创造常压作业条件,保障换刀人员的健康与安全,提高工作效率。 其主要技术措施是采取三维渗流场分析评估环境影响、限量排水降低地下水压、建立高性能泥膜防止气体逃逸、必要时利用超前钻注设备进行地层适度改良,目前该技术在狮子洋隧道的施工中获得了明显的效果。

《6 结语》

6 结语

1) 高速铁路盾构隧道与城市轨道交通盾构隧道、公路盾构隧道具有较多的特殊性,尤其是软弱地段的二次衬砌的设置极其重要;结合高速铁路隧道空气动力学效应问题,管片隧道的手孔封堵与管片局部缺陷修补应当进一步研究。

2) 长距离盾构施工对接施工,由于盾构壳体需要进行对接,其贯通误差要求很高,控制测量的方法和对接区域的联测需要结合工程布置详细考虑,如利用联络通道联测或钻孔定位等;同时岩石地层对接面的选择要结合工作面稳定与地层的渗透分析,采取周边注浆堵水是经济有效的。

3) 粘粉粒含量高的岩石地层同样会发生“泥饼”现象,相对于土压平衡盾构来讲,泥水盾构对这一现象更难处理,因此在盾构设计中应当采取针对性措施,确保环流系统的正常工作,特别是在上软下硬地层中,该矛盾更为突出。

4) 高水压条件下采用“减压限排换刀技术”是目前我国现有装备情况下的最有效途径,既能降低施工风险,又能提高施工效率。

京公网安备 11010502051620号

京公网安备 11010502051620号