滚落状态是物料颗粒在回转窑内的理想运动状态。在这种状态下, 料层表面颗粒从料层高端源源不断地滚落至低端, 并形成一个稳定的活动层, 活动层内是物料混合的主要场所。在下部固定层, 物料随窑壁一起旋转, 不产生轴向位移

窑体周向和轴向的导热对传热的影响很小, 仅占总传热量的2%

《1 封盖窑壁与物料间的换热系数》

1 封盖窑壁与物料间的换热系数

由于窑体旋转, 固定层内的物料颗粒群沿着环形区贴壁运动, 运动一定的距离后离开壁面, 又不断有新的颗粒群进入固定层, 沿环形区贴壁运动。因此, 窑壁内表面不断地与热烟气及温度相对比较低的生料接触, 窑壁和物料处于一种间歇接触状态, 封盖窑壁与物料间的换热是4种传热过程的综合:颗粒团在贴壁运动过程中的非稳态导热;界面处的接触传热;界面处的辐射换热;物料中由于颗粒相对运动引起的热对流。

窑壁、物料和烟气的温度分布状况及窑壁、物料颗粒的几何形状都将影响封盖窑壁与物料间的换热。为简化计算过程, 假设:

·壁面处颗粒间隙内的气体沿壁面的每个位置都是均匀的, 它只与颗粒形状、大小及窑壁的几何形状和微观不平度有关;

·在颗粒间隙中的气体随着颗粒的流动而被迫流动, 气体与颗粒间均无相对运动;

·物料颗粒为球形, Biot数足够小;

·内壁和物料表面为灰体表面, 烟气为灰体。

在简化的完全混合情况下, 物料中由于颗粒相对运动引起的热对流可以忽略。将物料的非稳态导热和界面处的接触传热视为封盖窑壁与物料间的对流换热;则:

式中h

《1.1物料的非稳态导热系数》

1.1物料的非稳态导热系数

在上述假设的基础上, 根据物料的非稳态导热模型 (见图1) , 得出物料在贴壁运动过程中的非稳态导热方程及定解条件为:

边界条件为:

初始条件为:

式中坐标x沿窑体截面径向, 坐标原点在窑壁内表面上;τ为时间;αb为物料的有效热扩散率, αb=λb/ρbcpb, λb, ρb, cpb分别为物料的导热系数, 密度和比热容;δm为物料的表面层厚度, 由物料的渗流传热深度确定。

式 (2) 至式 (5) 是一维非稳态导热问题, 采用分离变量法, 可得该问题的分析解为:

窑壁处的热流密度为:

在x方向上的平均温度为:

由此可得由物料非稳态导热引起的传热系数为:

回转窑内物料的渗流传热深度δm通常较小。根据级数的收敛性, 化简式 (9) , 可得物料非稳态导热系数的近似解为:

《1.2封盖窑壁与物料间的接触传热系数》

1.2封盖窑壁与物料间的接触传热系数

由于窑壁与颗粒表面微观不平度的影响, 在壁面和近壁颗粒间存在着一层厚度不均匀的气膜。在研究物料与固体壁面间的传热时, 可以认为壁面传热热阻是由这层气膜所致。由于该气膜的导热能力相对于颗粒系统的导热能力小很多, 壁面的传热系数主要取决于该气膜的厚度。

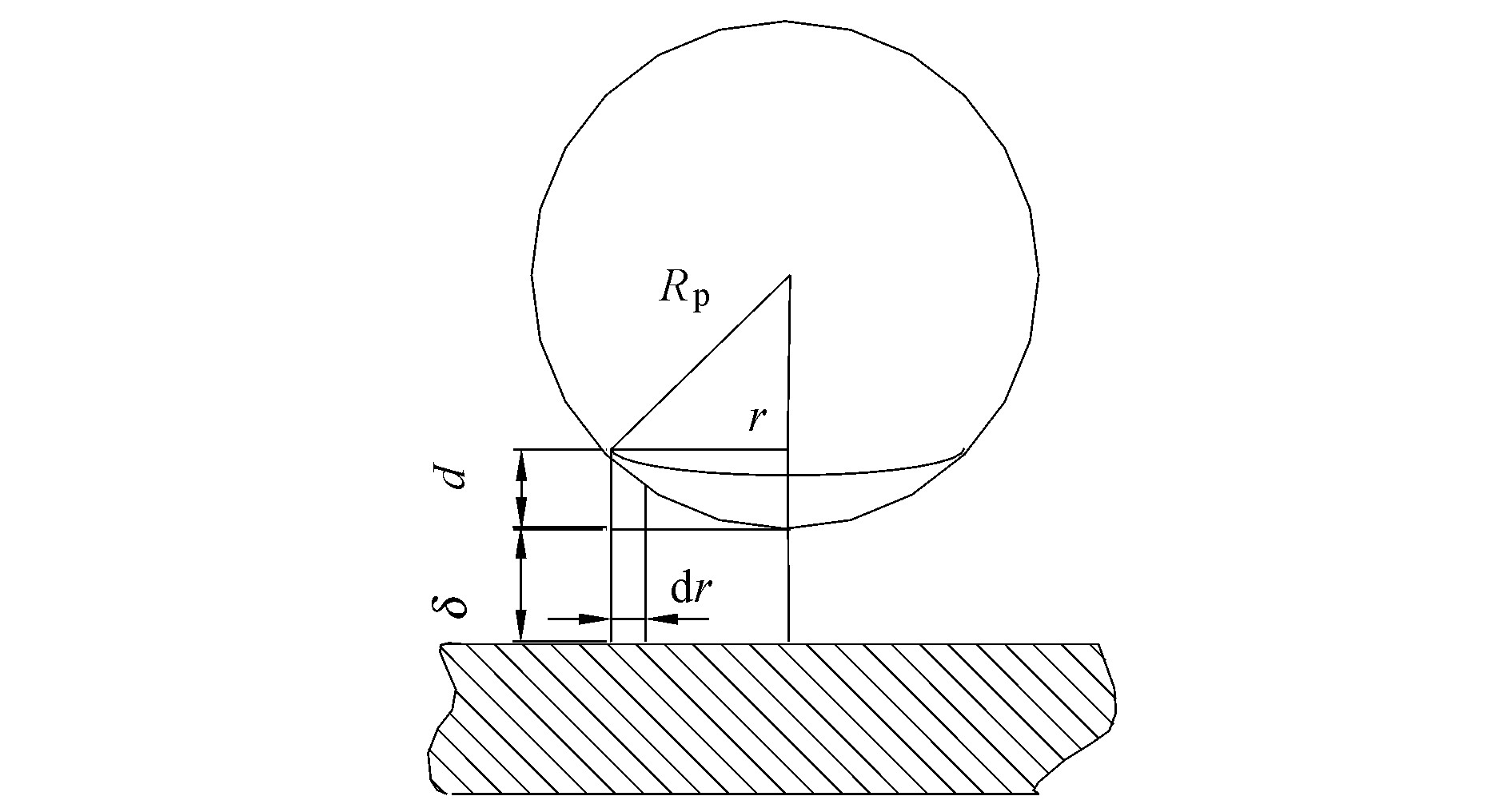

将热颗粒传热单元进行分割, 计算出不同位置处的固体颗粒通过缝隙气膜的导热量。如图2所示, 颗粒在近壁面某一位置时, 颗粒表面的传热单元可根据球截面半径r进行分割, 各单元的导热量可表示为

式中

对式 (11) 从0—Rp积分, 得颗粒的导热量为:

当δ趋于0时, 式 (12) 中颗粒与壁面通过气膜的导热量将趋于无限大, 这是不合理的。实际上若光滑颗粒与壁面相接触, 必须考虑Smoluchowski效应, 这样式 (12) 可写成:

式中γ为气体分子平均自由程修正值。

由此可得物料与窑壁的接触传热系数为:

《1.3封盖窑壁与物料间的对流换热系数》

1.3封盖窑壁与物料间的对流换热系数

封盖窑壁与物料间的对流换热包括物料的非稳态导热和界面处的接触传热两部分。封盖窑壁与物料的对流传热系数可表示为:

将式 (10) 、式 (14) 代人式 (15) , 并在接触时间τc内对hτ积分, 可得到物料与封盖窑壁间的对流传热系数:

式中

《1.4封盖窑壁与物料之间的辐射传热系数》

1.4封盖窑壁与物料之间的辐射传热系数

与物料及窑壁的长度相比, 物料与窑壁的间距很小, 可以认为物料与封盖窑壁是相互平行的, 而且封盖窑壁与物料之间的气膜很薄, 气膜层可视为透明, 同时将物料与窑壁视为灰体, 则基于颗粒群的多相反射, 可推出物料吸收率的计算公式为

物料与封盖窑壁间的辐射传热系数表示为

式中σ为Stefan-Boltzmann常数, εw为窑壁吸收率。

《2 敞开窑壁、物料及烟气的换热系数》

2 敞开窑壁、物料及烟气的换热系数

除了烟气流速和窑体结构尺寸的影响外, 窑体转速和物料填充率对窑内对流换热系数也有很大影响。烟气与物料的对流换热系数h

式中De=D[π-φ+sin (2φ) ]/ (π-φ+sinφ) 。ReD为窑轴向雷诺数, Rew为窑回转雷诺数, ρg, νg, μg, λg分别为烟气的密度、速度、粘度及导热系数。

式 (20) 的适用范围为;1 600<ReD<7 800, 20<Rew<800。

回转窑轴向某一区域的热辐射受其他轴向区域的影响很小, 因此, 烟气、窑壁、物料的轴向温度梯度对回转窑横截面辐射传热的影响可以忽略, 可将回转窑横截面作为一个封闭系统处理。窑内辐射换热可简化为封闭腔内吸收性烟气与灰体表面间的辐射换热。根据辐射传热的网络模拟法, 可得敞开窑壁、物料及烟气的辐射传热系数分别为

式中J为有效辐射, E为发射强度。Ψwb, Ψbg, Ψwg分别为敞开窑壁对物料的辐射角系数、物料对烟气的角系数、敞开窑壁对烟气的角系数, 且有Ψwb=Aeb/Aew, Ψbg=1, Ψwg=1。Aew, Aeb为单位窑长上敞开窑壁及物料表面积, 下标ew表示敞开窑壁, eb表示敞开物料表面。

敞开窑壁、物料表面及烟气的换热系数为:

《3 窑外壁的散热系数》

3 窑外壁的散热系数

窑壁外表面向周围环境的散热包括辐射散射和对流散热, 即:

式中h

式中λa为大气导热系数, Gr为格拉晓夫数, Pr为普朗特数, Dsh为窑壁外径。

《4 回转窑轴向稳态传热数学模型》

4 回转窑轴向稳态传热数学模型

由于窑体旋转, 沿窑体长度方向的各个截面, 物料、烟气、窑壁可视为温度均匀的灰体;周向和径向传热可忽略;并假定窑体进、出口端面绝热, 窑壁无热量积累, 则稳定状态下, 回转窑内烟气、物料的温度变化率方程为:

式中cp为比热容, ΔH, R为反应热及反应速率, Aw为单位窑长上窑壁的外表面面积。

《5 计算结果及分析》

5 计算结果及分析

中铝河南分公司2号回转窑直径为4 m, 长100 m, 转速1.83 r/min。该窑的主要热工操作参数为:熟料产量54 t/h;生料浆入窑体积流量53.6 m3/h, 水份含量36%, 入窑温度53 ℃;一次风风量4 475.4 m3/h, 风温27 ℃;二次风风量42 467.6 m3/h, 风温569 ℃;窑头喷煤量6 641.8 kg/h;环境温度25 ℃。针对是否考虑物料与窑壁间歇接触对回转窑传热过程的强化效应两种情况, 应用四阶龙格-库塔法对2号窑的传热过程进行仿真, 可得出如下规律。

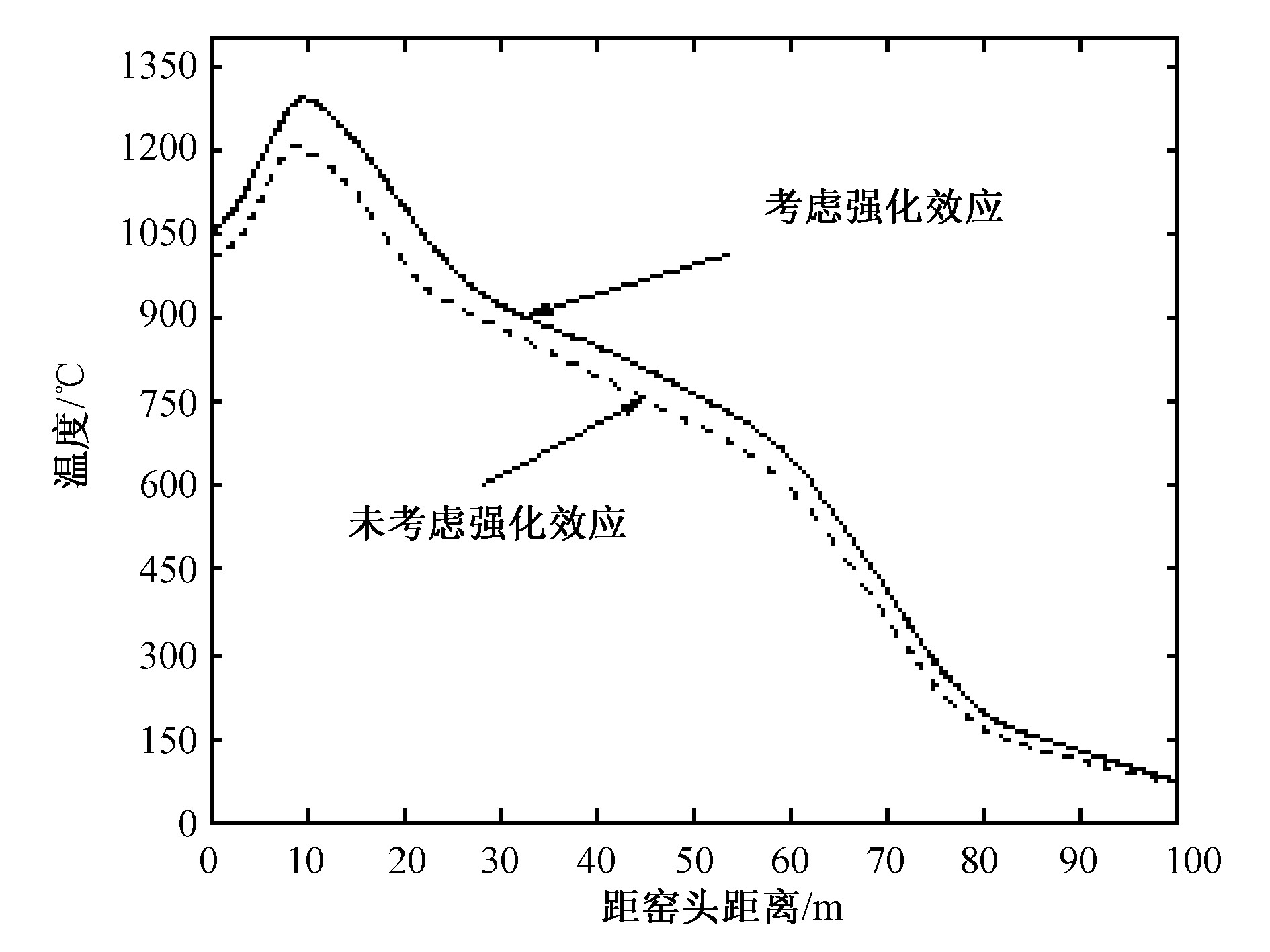

图3表示窑壁外表面温度的理论计算结果和实测温度。从图中可以看出, 考虑物料与窑壁间歇接触对回转窑传热过程的强化效应时, 计算温度与实测温度比较接近;不考虑强化效应时, 计算温度较实测值明显偏低, 说明考虑强化效应, 更真实地反映了回转窑的热交换情况, 应用在此基础上建立的回转窑传热数学模型, 指导回转窑的热工操作, 能有效提高回转窑的产量和质量。虽然窑壁内表面温度最高的区段在6.1~10.1 m之间 (见图4) , 但该区段砌有厚270 mm的耐火砖, 粘附着厚300 mm的窑皮, 因而该区段窑壁外表面温度反而不高;在25~50 m之间的区段, 窑壁内表面温度稍低, 但由于该区段无窑皮粘附, 因而窑壁外表面的温度反而最高。运行中, 应设法使该区段窑壁的外表面温度控制在300 ℃以内;超过350 ℃应立即采取措施降温。

《图3》

Fig.3 Comparison of computational results and experiment results of outer kiln wall temperature

《图4》

Fig.4 Comparison of axial temperature distribution of material whether enhancement effect is considered or not

在是否考虑物料与窑壁间歇接触对回转窑传热过程的强化效应的两种情况下, 物料的轴向温度分布规律基本相同 (见图4) :在81~100 m区段, 由窑尾喷入的物料主要以对流方式进行热交换, 物料吸收的热量主要用于水分蒸发, 该区段物料的温度增幅较小。在57~81 m区段, 主要进行烟气与物料之间的热交换, 该段物料温度逐渐升高, 且升温速率基本趋于常数。在19~57 m区段, 物料从热烟气吸收的热量主要用于物料分解, 该段物料温度上升比较缓慢。在6~19 m区段, 物料的温度最高, 且对应物料的反应放热带和煤粉燃烧带, 经该段后, 物料由生料变成熟料。在正常情况下, 该段窑衬应挂结一层300 mm左右的窑皮。若窑皮脱落, 其裸露的耐火砖表面温度将超过1 400 ℃, 从而使窑壁外表面温度大幅升高, 不仅增加散热损失, 还会烧损窑衬和筒体钢板, 缩短回转窑的使用寿命。在0~6 m区段, 熟料温度高于烟气温度, 热量由熟料传给烟气, 使烟气温度升高, 熟料温度降低。因此, 物料与窑壁的间歇接触只是强化了回转窑内的热交换。

从图4中还可看出, 物料温度越高, 强化效应对物料温度的影响越大, 这是由于物料与封盖窑壁间的对流传热受温度的影响很小, 而辐射传热与温度的4次方成正比。考虑强化效应时物料的最高温度为1 302℃, 未考虑强化效应时物料的最高温度为1 216 ℃, 两者相差86 ℃, 且未考虑强化效应时物料达到最高温度所需的区段向后顺延了2 m, 会 影响熟料的烧结过程。在制定回转窑的热工操作制度时, 若不考虑强化效应, 易造成物料过烧, 也会造成能源的无端耗费, 影响回转窑的质量和热效率。

《6 结论》

6 结论

推导了颗粒团在贴壁运动过程中的非稳态导热系数及界面处的接触传热系数, 得出了物料与封盖窑壁间的换热系数, 建立了回转窑传热过程的数学模型。通过仿真研究, 得出如下结论:

1) 考虑物料与窑壁间歇接触对回转窑传热过程的强化效应时, 窑壁外表面的理论计算温度与实测温度更加接近, 说明考虑这种强化效应建立的回转窑传热数学模型更接近实际。

2) 未考虑物料与窑壁间歇接触对回转窑传热过程的强化效应时, 物料温度偏低, 但并不影响物料温度的分布规律。温度越高, 强化效应对物料温度的影响越大。

3) 在制定回转窑的热工操作制度时, 应考虑物料与窑壁间歇接触对回转窑传热过程的强化效应, 以提高回转窑煅烧熟料的质量和热效率。

京公网安备 11010502051620号

京公网安备 11010502051620号