《1 前言》

1 前言

广州市生物岛—大学城隧道位于广州市东南部。 线路呈近南北走向,起点位于仑头—生物岛隧道与生物岛东西向主干道中线交汇处,中间穿越官洲河,终点止于大学城 26 号路与中环路交叉口。

该沉管隧道管段采用灌砂法进行基础处理,砂盘半径设计为 5.5 m ,三节管段共计划外 7 排,横向每排 3 个灌砂孔,沉管管段底板纵向灌砂孔距离为 8 m ,横向孔距为 7.5 m ,灌砂基础从对接端向自由端方向按排逐排灌砂,在同一排的三个孔之间,按照先中间后两侧的顺序灌注,自由端留有一排灌砂孔待下一管节沉放后再施工。 原设计方案要求做基础灌砂模拟试验以确定关键施工参数。 考虑按照原型尺寸进行现场模型试验费用太高[1~3],且试验难度太大,并与实际施工条件也很难做到一致,所以采用模拟试验替代。 通过灌砂模拟试验,对原灌砂配合比、原设计与施工方案进行验证分析,以确定合理的施工参数。

《2 理论基础》

2 理论基础

《2.1 试验相似理论》

2.1 试验相似理论

要使缩尺模型试验和原型的流动问题的力学相似,必须保证两个模型的几何相似、运动相似、动力相似,以及两个流动的边界条件和起始条件相似。对于本试验主要为:

1) 材料相同(砂水混合物的比例及砂的级配);

2) 灌砂材料在灌砂管出口后均处于相同的水介质中;

3) 模型试验与原型的长度比与面积比;

4) 灌砂管道可保持相同的材质,满足摩阻系数与砂料出口压力要求;

5) 在原型和模拟试验中,考虑的是灌砂的出口压力和扩散半径等,因此,可以考虑以下几个方面的相似:a. 雷诺数相似(即黏性力相似);b. 佛汝德数相似(即重力相似);

6) 为了合理确定相似准则,可采用 π 定理来进行分析。

用 π 定理导出的无量纲参数同方程无量纲化后得到的无量纲参数是一致的。 π 定理把与物理现象有关的物理量之间的函数关系变成了由相似准则组成的函数关系,所以应用定理也能确定相似准则以及原型与相似模型之间的流动参数的换算关系。本试验所有试验相似系数基于以上理论基础得出。

《2.2 正交试验设计》

2.2 正交试验设计

正交试验法是一种优化试验设计方法,旨在提高试验效率,尽可能少做试验而能尽快地找到科研的最优方案的方法。 它以正交表的方式,对试验进行设计与成果处理,可以分析各个指标对研究对象的显著因子及各个试验参数相互间的影响。

在本试验中,涉及众多影响因子与研究对象,主要考察的因子有:灌砂压力、灌砂孔孔径、砂盘扩散半径、砂基础密实度等。

《3 试验模型与试验技术要求》

3 试验模型与试验技术要求

《3.1 试验模型》

3.1 试验模型

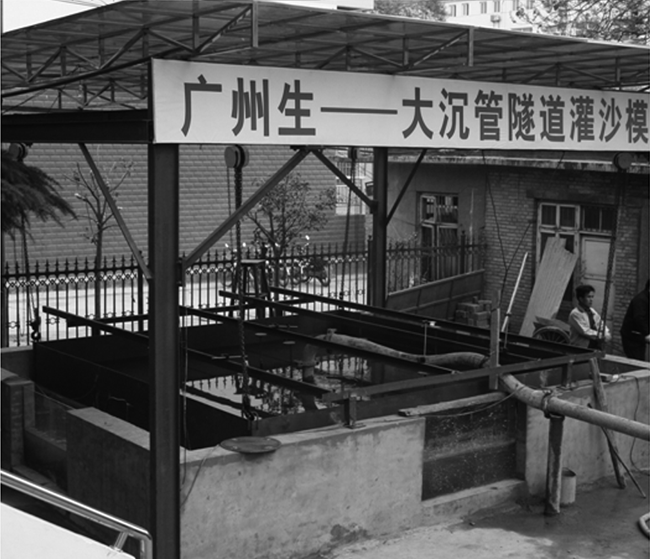

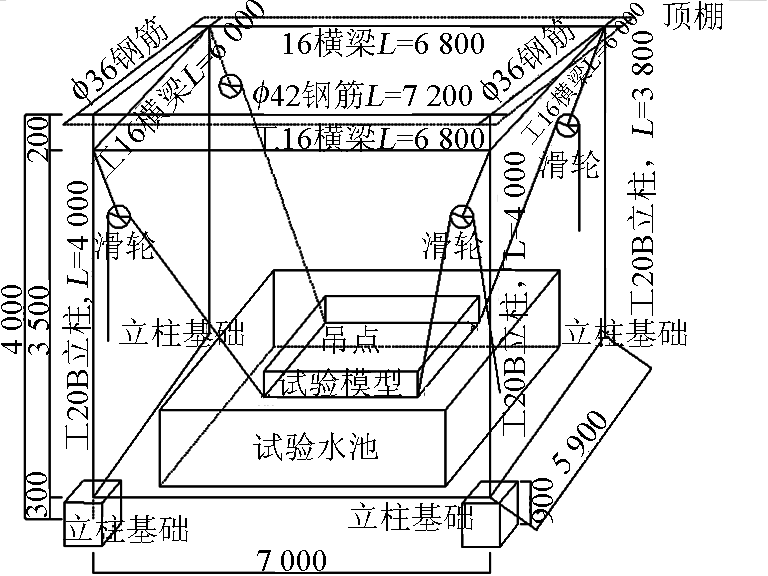

试验采用 1∶5 的实物缩尺相似模拟模型,管节模型为钢板,模型平面尺寸为 4.6 m × 4.6 m ,采用钢板旨在确保模型底板的摩擦系数与实际沉管管段底板的摩阻系数一致。 模型板水槽的侧墙采用 5 mm 厚的钢板,并与模型底板焊接,侧墙高度为 600 mm ,确保与模型底板之间不渗漏水,保证在试验过程中可以合理控制浮力。 本试验中设定模型处于静水场中,水池尺寸为 6.0 m × 6.0 m × 0.9 m 。试验模型与水池尺寸如图 1 所示,图 2 为灌砂试验模型试验照片,图 3 为试验整体示意图。

《图1》

图1 模型与水池断面图 (单位 : mm)

Fig.1 Cross section of experiment model and pool (Unit : mm)

《图2》

图2 灌砂试验模型

Fig.2 Photo of experiment model of pumped sand

《图3》

图3 试验整体示意图(单位 : mm)

Fig.3 General sketch of the experiment(Unit : mm)

《3.2 试验材料与技术要求》

3.2 试验材料与技术要求

1) 灌砂基础的材料为砂与水泥熟料的混合物,在给定的砂与水泥熟料的配比、粒径等试验条件下,应能确保灌砂施工后的密实度。

2) 灌砂材料及其配合比要求。a. 砂:采用中粗砂;b. 灌砂料的配合比:砂与水泥熟料的比例为 94∶6 ;c. 水砂料的配合比:拟采用 7∶1 ~ 9∶1 , 根据模拟试验进行调整,开始灌砂前应当从清水开始,逐渐加大混合料的含量,以确保顺利进行灌砂试验的正常进行;d. 试验过程中,所有的试验材料及其参数应严格保持一致,以免产生不必要的试验误差,并应确保所采用的砂与水泥熟料在形成砂基础的流动过程中不产生离析;e. 砂、水混合比应保证砂料在管道内良好的流动性。

3) 进行试验时应确保模型不发生偏移,密切关注灌砂过程中模型板的竖向位移变化。

4) 对试验指标数据应及时如实记录,并对发现的异常现象与存在的问题进行及时合理的分析与记录。

《4 灌砂模拟试验流程及安全质量保证措施》

4 灌砂模拟试验流程及安全质量保证措施

《4.1 灌砂的主要仪器设备》

4.1 灌砂的主要仪器设备

灌砂试验过程中所需要的仪器与设备众多,其中主要仪器与设备包括砂水混合器(强力搅拌机)、滑轮、砂泵、压力表、百分表、输砂管及密实度与空隙比测试系列仪器等。

《4.2 灌砂模拟试验流程》

4.2 灌砂模拟试验流程

灌砂模拟试验流程如图 4 所示。

《图4》

图4 模拟试验流程图

Fig.4 Flow diagram of simulation experiment

《4.3 安全质量保证措施》

4.3 安全质量保证措施

为了确保试验顺利进行,达到预期目标,试验过程中的重点注意事项及主要安全质量保证措施如下:

1) 加强人力与相关模型试验的准备,并对试验参与人员进行分工负责;

2) 使用前做好测试元器件检查,试验时按照相应规定对元器件进行标准操作与控制;

3) 对试验过程中可能出现的问题,事先做好相应预处理方案;

4) 试验池底应当适当刚化(尤其是灌砂管出口处),保证不渗漏水;

5) 试验模型吊装时应当注意人身安全与保证试验模型安全,并防止模型破损;

6) 模型试验过程中应当注意灌砂泵的压力控制,并实行连续监测,及时反馈;

7) 为了防止灌砂过程中堵管,灌砂初期应使用清水,逐步过渡到标准配合比,在灌砂结束前应当降低灌砂压力,减小冲击坑;

8) 对各种指标进行及时如实记录,发现各种异常情况及时分析,并采取相应对策;

9) 所有试验材料及其参数应严格保持一致,以免产生不必要的试验误差;

10) 每次试验结束应冲洗灌砂管,保证砂料在管道内良好的流动性;

11) 确保模型不发生偏移现象,密切关注模型的竖向位移变化;

12) 试验结束后,及时清理试验场地(含试验池内的砂、水),以免对下次试验产生不利影响。

《5 灌砂成果及其分析》

5 灌砂成果及其分析

《5.1 灌砂半径》

5.1 灌砂半径

试验条件结束后对所记录的砂盘扩散半径进行分析,通过正交因子分析,对影响参数进行分析,试验结果通过相似理论换算得到各组试验砂盘扩散半径都大于 7.2 m ,充满度达到 85 % 以上的砂基础半径可达 7.63 m ,但随着砂料配比选择的不同而不同,水砂料比越大,扩散半径越大(由于篇幅原因,在此不列举繁多的数据,仅仅列举结果)。 由试验数据可知原设计方案中水砂料配合比( 1∶9 ~ 1∶7 )可满足要求,图 5 为试验砂基础照片。

《图5》

图5 试验砂基础

Fig.5 Photo of sand foundation of the experiment

《5.2 砂基础的孔隙比与密实度》

5.2 砂基础的孔隙比与密实度

基于试验室的测定数据,得出不同试验条件不同时间的孔隙比与相对密实度,进而分析灌砂效果,分析各个参数对砂基础的影响。 测试数据(见表 1 )表明,按照原方案进行可满足施工要求,但需要注意在不利情况下需取配合比低值以保证边缘处的砂基础密实度,同时为了保证灌砂孔下冲击坑的基础密实度,需在后期进行细石混凝土回填[1,4~6]。

《表1》

表1 砂基础的孔隙比与密实度

Table1 Porosity ratio and compactness of sand foundation

砂基础抽样进行压缩试验,压缩试验结果表明,自然状态下, 0.1 ~ 0.2 MPa 压缩系数为 0.074 ~ 0.085 MPa-1,压缩模量为 18.08 ~ 21.09 MPa 。 饱和状态下,0.1 ~ 0.2 MPa 压缩系数为 0.073 ~ 0.087MPa-1 ,压缩模量为 17.67 ~ 21.01 MPa 。 该土样为低压缩性土,完全满足一般的沉管隧道对基础的要求。

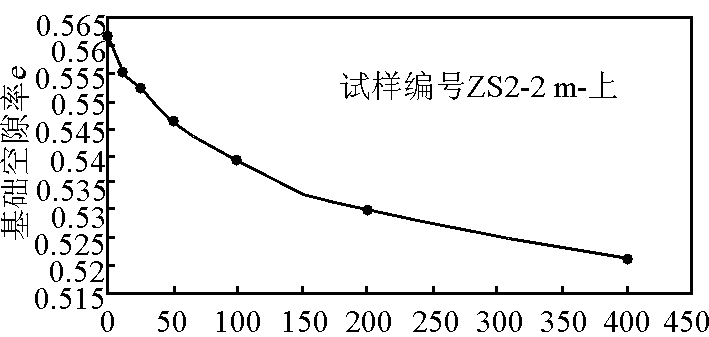

图 6 和图 7 为距离灌砂孔中心 1.2 m 和 2 m 处上表层取样测试的压力—基础空隙率曲线,从图可以看出,随着半径的增大,同样处于上表层的砂基础的 p ~ e 曲线变化较大。 因此,在砂盘边缘处的密实度和砂基础的自身强度也降低。 由表 1 可以看出同一取样位置,中下层的密实度高于上层的密实度。

《图6》

压力 p /kPa

图6 距离灌砂孔中心 1.2 m 处上表层取样测试的 p ~ e 曲线

Fig.6 p ~ e curve of upper layer of sample where the distance is 1.2 m far from the center of impact crater

《图7》

压力 p /kPa

图7 距离灌砂孔中心 2 m 处上表层取样测试的 p ~ e 曲线

Fig.7 p ~ e curve of upper layer of sample where the distance is 2 m far from the center of impact crater

《5.3 灌砂压力确定与控制》

5.3 灌砂压力确定与控制

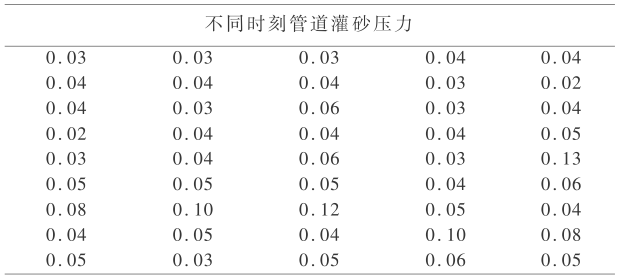

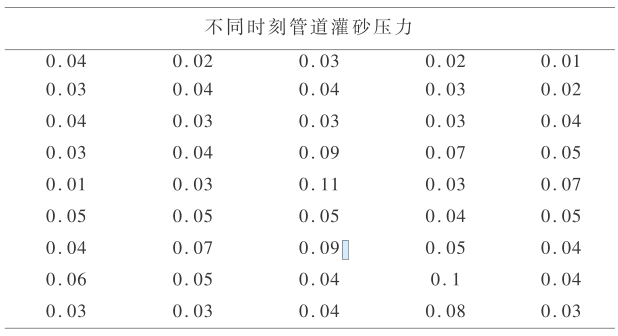

表 2 和表 3 分别为水料比为 6∶1 和 8∶1 时的灌砂压力,从表 2 中的试验数据通过计算可以确定灌砂压力整体平均小于 0.06 MPa(约 0.048 5 MPa ),通过测试数据结合现场试验观察可知,只有在冲击沙盘的时候会超出 0.07 ~ 0.08 MPa ,最大值达到 0.13 MPa 。从表 3 中试验数据通过计算可以确定灌砂压力整体平均小于 0.05 MPa(约 0.044 9 MPa ),通过测试数据结合现场试验观察可知,只有在冲击沙盘的时候会超出 0.06 ~ 0.07 MPa ,最大值达到 0.11 MPa 。

各种砂水配合比的试验测试数据表明灌砂材料中砂的含量越高,形成沙盘的过程中,冲击沙盘压力会使瞬时压力值升高,并且一旦砂流冲破原有砂盘的阻碍,压力会迅速下降到稳定数值附近。

《表2》

表2 水料比为 6∶1 时的灌砂压力

Table2 Pressure of pumped sand when water and sand ration is 6∶1 MPa

注:由于测试数据的数值难以与时间匹配,只能列举测试的整体数据

《表3》

表3 水料比为 8∶1 时的灌砂压力

Table3 Pressure of pumped sand when water and sand ration is 8∶1 MPa

注:由于测试数据的数值难以与时间匹配,只能列举测试的整体数据

《6 结语》

6 结语

在介绍基础灌砂理论基础、模拟试验的模型设计与试验流程的基础上,重点对灌砂半径、砂基础的孔隙比与密实度、灌砂压力确定与控制等施工中的关键参数进行了分析和研究,其成果对后续沉管隧道的基础灌砂施工提供了参考。

京公网安备 11010502051620号

京公网安备 11010502051620号