《1 前言》

1 前言

煤层气是一种高效洁净的非常规能源,其开发利用能减少煤矿瓦斯危害和大气污染[1,2],因此受到世界主要产煤大国的高度重视,美国、澳大利亚、加拿大等国家已经实现了商业化运作[3~8]。我国煤层气资源丰富,资源量达 36.81 万亿 m3,加快煤层气资源勘探开发是缓解我国油气资源短缺最现实、最有效的途径[9,10]。但煤层气开发是一个新兴产业,在我国仅有十多年的发展历史,勘探开发程度低,基础研究水平和研究队伍薄弱,尤其是煤层气地面集输工程尚处于先导性试验阶段,许多技术、工艺尚不成熟,没有充分体现煤层气行业低压、低产等特点[11~13],借鉴油气集输技术造成资金投入过大,投入与产出比低,难以实现商业化运作[14,15]。通过国家科技重大专项实施,攻克了重大技术和科学难题,初步建立了适合我国煤层气特点的煤层气地面集输技术体系,为煤层气产业发展提供强大的技术保障。

《2 国内外研究现状》

2 国内外研究现状

美国是煤层气商业化开发最成功的国家,其煤层气主要是圣胡安、粉河和黑勇士这三个盆地生产的。美国煤层气集输系统大都采用中心压缩系统,即利用井口压力,通过合适口径的管道,将天然气集中到集气压缩中心站[16]。采出气和产出水从每个井口集中起来,通过外部涂有环氧涂层的钢制管道集输至处理站。采出气、产出水以及气体返输管道都采用埋沟敷设,埋深低于冻土层以下。该集输系统中没有清管设施。在集输干线上预留一定数量的阀门,以便将要开发的气井接入集输系统。另外,在采出气管道沿线设置分水器,以收集在管输至处理站途中产生的凝析水。每个煤层气集中处理站的主要处理设备包括一个液体段塞捕集器、煤层气发动机驱动的压缩装置、一套脱水设备及其他配套辅助设施,如 2~4 个储水罐、煤层气发动机驱动的喷射泵、发电装置和气体计量设施。每个处理站至少要安装 2 台煤层气发动机驱动的撬装式往复式压缩机,采用 3 级压缩工艺,机组安装在室内以免受天气影响,采用空冷方式冷却。脱水装置采用三甘醇吸收脱水工艺。吸收塔采用板式塔,吸收水分的三甘醇富液送至三甘醇再生装置。美国与煤层气开发相关的环保问题就是解决煤层气产出水的处理问题[17~19],对产出水的处理包括 3 个方面:a. 回注地下:美国圣胡安盆地煤层气开发产出水用注水井重新回注地下;b. 地面排放:美国亚拉巴马州将煤层气开采过程的产出水中,总矿化度低于 2×10-3 的部分排入附近河流或用于农田灌溉,排放时进行连续监测,保证污染物不超过排放标准;c. 地面蒸发:利用地面蒸发池处理产出水,采用这一方法同时还兼顾防止渗透和硫化氢蒸发污染环境。

山西沁水盆地是我国迄今为止发现的最具规模的煤层气田,中联煤层气有限责任公司、中国石油华北煤层气分公司、晋煤集团蓝焰煤层气公司在该区域内均有煤层气项目建设,而且都取得了阶段性成果,包括地面集输方面[13,15,20]。中联煤层气有限责任公司 2006 年完成的 40 口煤层气井地面集输建设主要流程为[11~13]:单井产气经过单井输气管线进入集气站,在集气站经过调压后,经集气管线进入集气总站,经过过滤、调压、计量和缓冲后,进入集气总站压缩机增压,增压后经外输管线进入处理母站,完成过滤、调压、计量和缓冲后进入母站压缩机增压,最后以压缩天然气(CNG)形式销售。2007 年,“沁南煤层气开发利用高技术产业化示范工程”设计上井口产气经采气管线进入阀组,各阀组由一条枝状集气管线与增压站相连,整个集输过程没有增压设施。井口工艺流程相对简化,去除了分水包、安全阀等设备,在集气管线低洼处设立凝水缸,定期排出管线中的积水。西安长庆科技工程公司借鉴长庆气区苏里格气田集输方案的研究成果,充分总结苏里格气田试采、开发和已建煤层气工程的经验,分析各种低产、低压气田的总体工艺流程,考虑低成本开发等因素,确定了适合于煤层气的“井口一采气管网一集气站一集中处理一外输”总体工艺流程[14,15]。采气管网采用多井单管形式,即采气管线把相邻的几口气井串接到采气干管,在采气干管中汇合后集中进站。晋煤集团蓝焰煤层气公司已建成集输系统,采用“井口一阀组一集气站”工艺流程[11~13],但是其井口工艺流程比较简单,没有放空装置,井口放空气集中到阀组进行集体放空。井场中只有一个气水分离装置,对煤层气中的水分进行简单分离。

《3 我国煤层气田地面集输工艺及监测技术研究存在的问题》

3 我国煤层气田地面集输工艺及监测技术研究存在的问题

我国煤层气地面集输工艺技术尚处于开发前期的先导性试验阶段,煤层气地面集输工程设计方法和思路、材料、设备以及所使用的规程规范等主要借鉴常规天然气田。而煤层气产出机理和特点决定了煤层气田的集输必然是多井、低压、低产、井间压力干扰大、自动化监测程度要求相对较高。我国煤层气勘探开发已经历 30 多年的发展,在各试采区或某个集输环节取得了一定进展,但尚未形成适合中国煤层气行业特点的专业地面集输技术体系[10~15]。通过前期开发实践,煤层气地面集输系统存在着亟待解决的以下几项重大技术难题:

1)我国常规油气田通常位于平原区,地面集输系统压力比煤层气田集输系统压力高出很多,地形起伏对其影响不大,在水力计算中通常忽略高程对系统压力的影响。但是我国煤层气田通常位于山区或丘陵区,地面集输系统压力很低,并且管线距离较长,地形起伏对系统压力造成一定的影响,如果忽略地形的影响,可能造成计算结果产生很大的误差。此外,煤层气成分简单,主要成分是甲烷,这也对计算方法和结果产生影响。

2)煤层气集输系统的低压特点降低了对集输系统管材的要求。常规气田采用钢制管道的承压能力远超系统压力,造价也偏高,当前部分地区煤层气集输系统开始采用 PE(polyethylene,聚乙烯)管道代替钢制管道,PE 管线是否适用于煤层气低压集输系统,还需要对其压力承受能力和经济性进行研究和探讨。另外,偏远山区不适合建设大规模地面集输管网,小型撬装液化装置是非常有益的集输补充手段,但是其能耗及液化效率长期以来一直是个国际难题。

3)煤层气田气井数量多,地形比较复杂,道路条件差,传统的人工巡井方法工作量太大,完成一遍巡井需要时间长,而且受天气影响很大,遇到雨雪天气可能数日不能到达井场,每口井的信息不能及时地反应到指挥中心,出现特殊情况时不能根据现场情况做出及时的判断。煤层气集输自动控制数据采集系统和网络化管理软件也需要针对煤层气产业特点进行研发。

4)煤层气田产出水处理还没有建立起完善的水处理方法体系。现有的煤层气勘探开发主要位于山西沁水盆地南部和鄂尔多斯盆地东缘,产出水的水质、水量变化较大,煤层气开采过程中水处理主要采用沉淀池蒸发的方式,随着煤层气开发规模的扩大和产业化的发展,煤层气产出水处理及环境保护已经成为煤层气开发的一个重要环节。

因此,文章根据我国煤层气田的地域性特点,遵循“技术创新、降低投资、保障安全、提高集输能力”的指导思想,综合考虑地面集输工程建设和集输运行管理两个阶段需求,提出了集中式与分散式相结合的我国煤层气田地面集输模式。在地面集输系统工程建设阶段需要考虑煤层气田低压集输优化工艺、制订专用管材与设备要求标准、撬装液化工艺技术、气田自动化数据采集与传输技术,以大幅度降低工程投资。在集输系统运行阶段需要考虑建立自动化煤层气田管理模式作为我国煤层气实现大规模开发和集输的主要发展方向,对现场的运行设备进行监视和控制,以实现数据采集、设备控制、参数测量、调节以及超限报警等各项功能。提高自动化程度既可以减轻操作者的劳动强度,又可以保证安全生产及生产稳定运行。

《4 我国煤层气田地面集输工艺及监测技术研究进展》

4 我国煤层气田地面集输工艺及监测技术研究进展

通过“十一五”国家科技重大专项项目的实施,我国煤层气田地面集输工艺及监测技术研究有了很大进展,主要包括煤层气田低压集输工艺技术、煤层气田地面集输生产监测和网络化管理技术以及煤层气田产出水处理与环境保护技术。

《4.1 煤层气田低压集输工艺技术》

4.1 煤层气田低压集输工艺技术

4.1.1“多点接入、柔性集输”工艺

“多点接入、柔性集输”工艺技术是大型油气田及煤层气开发国家科技重大专项项目“煤层气田地面集输工艺与监测技术”提出的具有我国自主知识产权的标志性集成创新成果。该工艺是对传统布站工艺技术的再创新,采用一级布站方式,简化了系统工艺流程,设备布置比较集中,更加适应煤层气田多井、低压、低产的特点,减少了工程投资和运行维护成本。工艺系统采用钢管和 PE 管道相结合的优化方案,既满足了煤层气集输系统的低压环境,又降低了管线部分投资。

“多点接入、柔性集输”工艺技术借鉴了城镇燃气管网实践经验,采用设置凝水缸的方式来解决管道积水问题,由此取消了集输系统中清管设施,既方便了操作,又减少了投资。此外,“多点接入、柔性集输”工艺技术考虑煤层气甲烷含量极高和地形对集输压力影响较大的特点,优化集输布线方案,有效增大集输半径。

4.1.2 低压混合制冷剂液化工艺

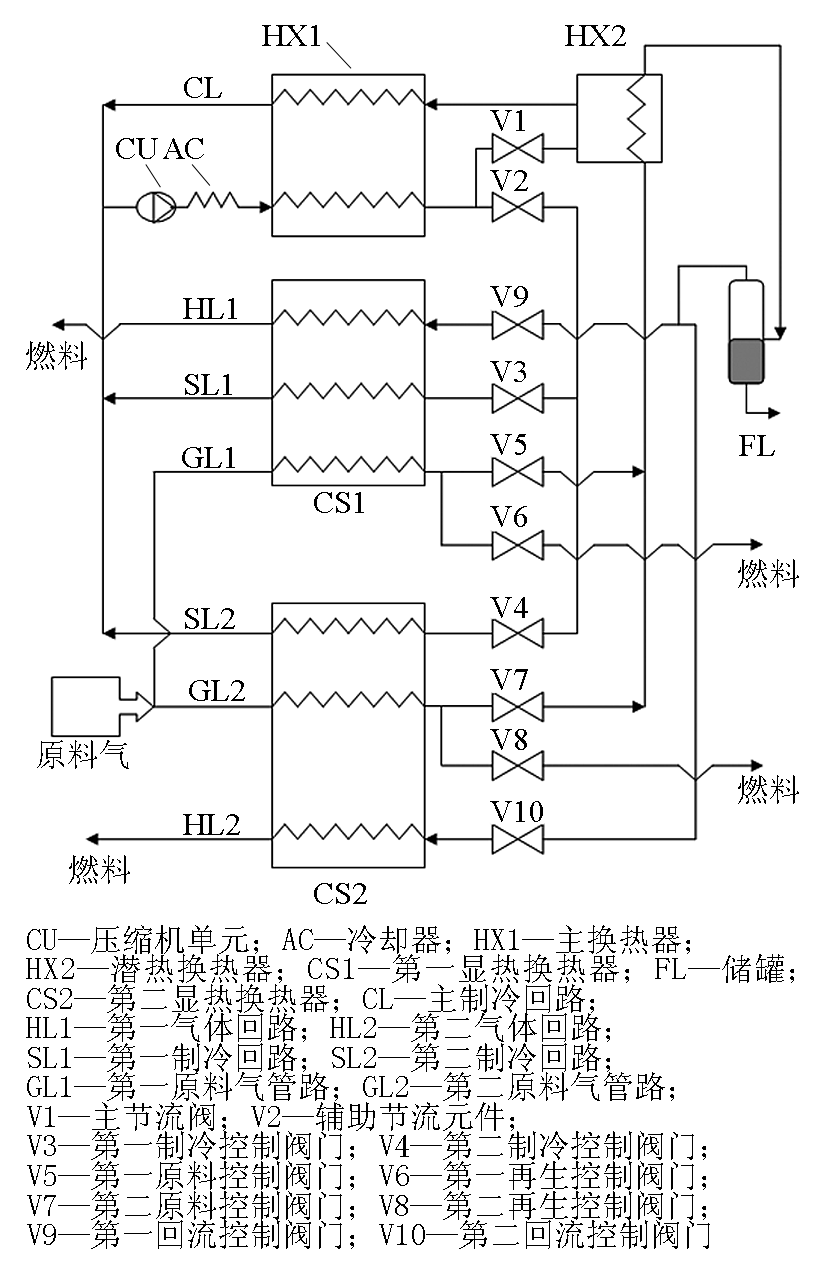

低压混合制冷剂液化工艺是一项创新性的液化

工艺技术。煤层气气源压力低,通常需要将低压气增压至 5 MPa 以上再液化,这种增压方式自身能耗很大,导致煤层气液化成本急剧上升。该工艺以深冷混合制冷剂制冷技术为基础,创新性地提出了一种减轻前处理要求的新型混合制冷剂高效低压液化流程(见图 1),使得制冷剂运行高压一般在 2.5 MPa 内,低压在 0.7 MPa 以下,压比 3~7。该工艺设计了一种实现润滑油和制冷剂深度分离的循环结构(见图 2),从而适宜采用普冷领域成熟的长寿命低成本的单级油润滑螺杆压缩机进行液压驱动。通过优化设计混合制冷剂浓度配比以及流程结构,低压混合制冷剂液化流程仍然可以获得与传统高压混合制冷剂液化流程一样的高效率,甚至效率更高。

低压混合制冷剂液化工艺的气体液化循环结构简单、整机系统更加紧凑,可以整体撬装,便于系统运输,原料气可以作为再生气而不需要额外的再生气源,应用更加方便。整机制造成本和运行成本同比国内外同行显著降低。测试结果表明,1 万 m3/d 规模的小型撬装液化装置在普冷螺杆压缩机驱动下获得了国际上(数)十万 m3/d 规模的同等液化效率。

《图1》

图1一种新型液化流程结构

Fig.1 A novel liquefaction procedure

《图2》

图2 一种实现润滑油与制冷剂深度分离的制冷机结构

Fig.2 A new refrigerating machine structure for deeply separating lubricant from refrigerant

4.1.3 高效紧凑的冷箱换热器技术

低压混合制冷剂液化流程解决了撬装液化设备压缩机的问题,显著降低了设备成本,但是增加了对换热器的传热负荷要求。相对于传统高压液化流程,其换热器内制冷剂流量与液化原料气流量的比率提高 3~4 倍,因此对换热器结构设计提出了更高的要求。通过实施国家科技重大专项,开发出了一种高效的冷箱换热器技术,采用微细毛细管结构实现了新型绕管换热器(见图 3),大大提高了换热器内比表面积和传热效果,同时采取板翅式换热器和绕管式换热器优化结合的方式实现高效紧凑的冷箱结构。

新型绕管式换热器的微小管道绕制冷箱换热器和多种换热器优化组合结构是一项创新技术,使得煤层气液化装置支持全风冷车载撬装结构,具有高度灵活性,适宜煤层气开发区块中不便于大规模集输管网建设的山地丘陵地区。

《图3》

图3 微细管径毛细管结构的绕管换热器局部照片

Fig.3 The spiral heat exchanger with fine diameter capillary structure

《4.2 煤层气田地面集输生产监测和网络化管理技术》

4.2 煤层气田地面集输生产监测和网络化管理技术

4.2.1 地面集输生产数据采集与监测技术

煤层气田多位于山地丘陵地区,井场分布分散、设备密集、管理繁琐,路况较差、恶劣天气巡井困难。建设生产数据自动化采集与监测系统,如 SCADA(supervisory control and data acquisition,数据采集与监视控制系统),可以大幅度降低设备巡检工作量、减少排采人员数量、提高系统安全性,但是常规油气田的自动化监测技术成本高,难以推广到低产煤层气田地面集输系统。

通过实施国家科技重大专项,提出了一套地面集输生产数据采集与监测技术体系,建立了多元化传输方式的数据采集及监控系统。该系统关键技术优势是考虑集输管网误差优选仪表,采用阀组轮询计量方式节省仪表数量,建立多元化传输路径适应复杂野外通信环境,从而有力地克服了煤层气井地处偏僻、工程建设环境恶劣等不利因素,降低了数据采集及监控系统的投资,提高了系统的适应性。

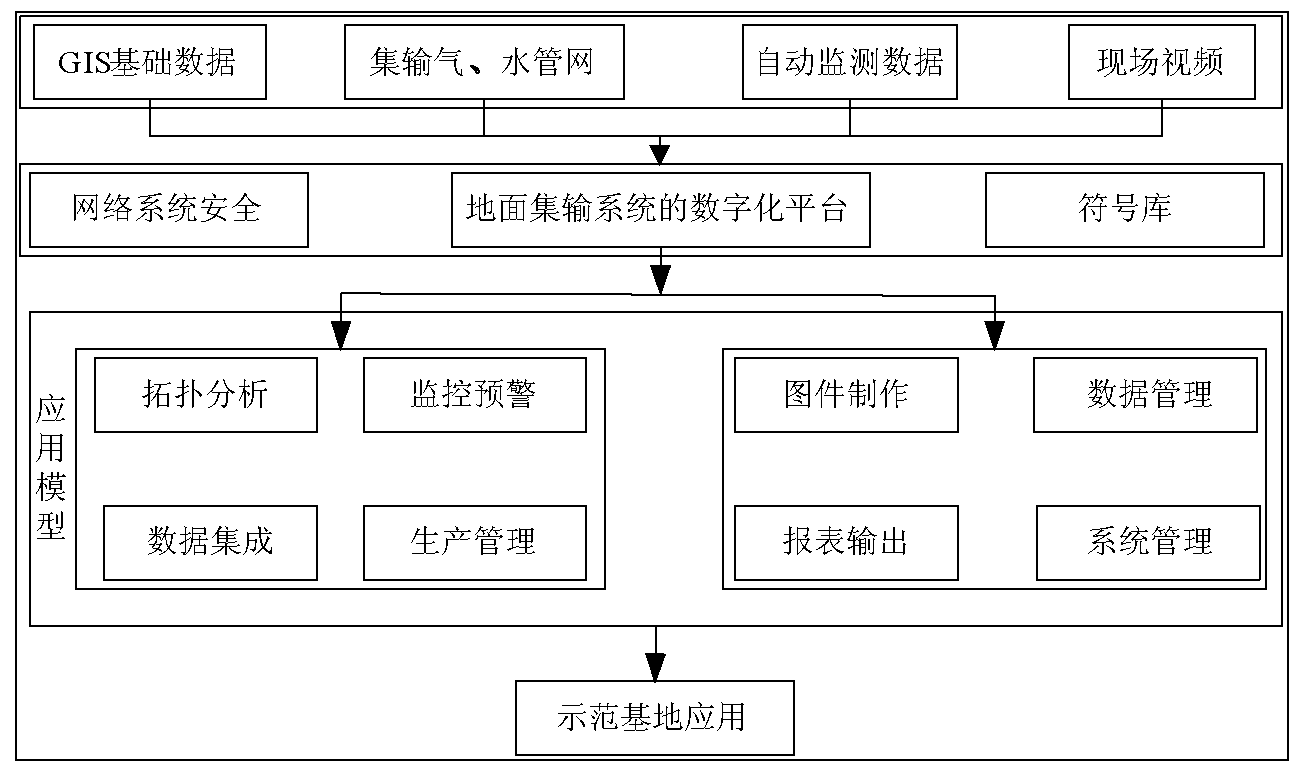

4.2.2 地面集输网络化管理技术及应用软件

煤层气田地面集输系统占地几十到几百平方千米,涉及密集设备、集输管网和巡检人员,迫切需要自动化和可视化管理方式。通过实施国家科技重大专项,创新性地提出了一套地面集输网络化管理技术体系。采用数据库、地理信息系统和网络技术,研发了兼容 OGC GIS(open geospatial consortium,开放地理信息联盟;geographic information system,地理信息系统)国际标准规范的煤层气田地面集输地理信息系统(见图 4)。以此系统为基础,研发出了数字化气田基础平台(静态)以集成地形、道路网络、集气管网、数据监测网络等,研发出了“采气、集输、监测、调度”一体化的网络化综合管理平台以集成生产数据采集与监控系统(自动化)和野外气井排采与巡检系统(人工)。

《图4》

图4 煤层气田地面集输地理信息系统结构图

Fig.4 The GIS framework for coalbed gas field surface gathering and transportation system

针对煤层气田开发区复杂的地表地形和地质条件,研发了约束条件下曲面插值与等值线绘制算法,解决了融合定性或模糊定量信息进行地形曲面或地质曲面插值的实际问题和各种生产数据专题等值线绘制受约束条件(如断层等复杂边界)限制的传统难题。

针对煤层气田地面集输的自动化管理,设计研发了一种适合煤层气田地面集输工艺流程的时空数据库模型,精确地表达了集输设备之间的空间拓扑以及关联关系,存储连续监测的设备运行参数和自动采集的生产数据。提出了一种集设备管理、排采管理、人员调度和巡井规划等关键集输管理流程一体化的网络化综合管理流程,支持“采气、集输、监测、调度”一体化的煤层气田地面集输网络化管理方式。

针对煤层气田地面集输的可视化管理,研发了 3DGIS(three dimensions geographic information system,三维地理信息系统)大规模场景的多通道渲染系统,通过协调多台低端 PC(personal computer,个人计算机)同步工作,可以将各PC通道渲染结果合成,达到甚至超过单台高端设备的渲染性能。该系统关键技术采用了分布式 3 DGIS 场景多通道渲染算法,其虚拟视棱锥技术保证了拼接场景时的空间连续性及无畸变性,而其多通道同步技术则保证多个渲染通道同时完成同一 3 DGIS 场景的渲染。该项技术可以实现超大规模野外场景调度的显示,方便煤层气田的野外作业管理。

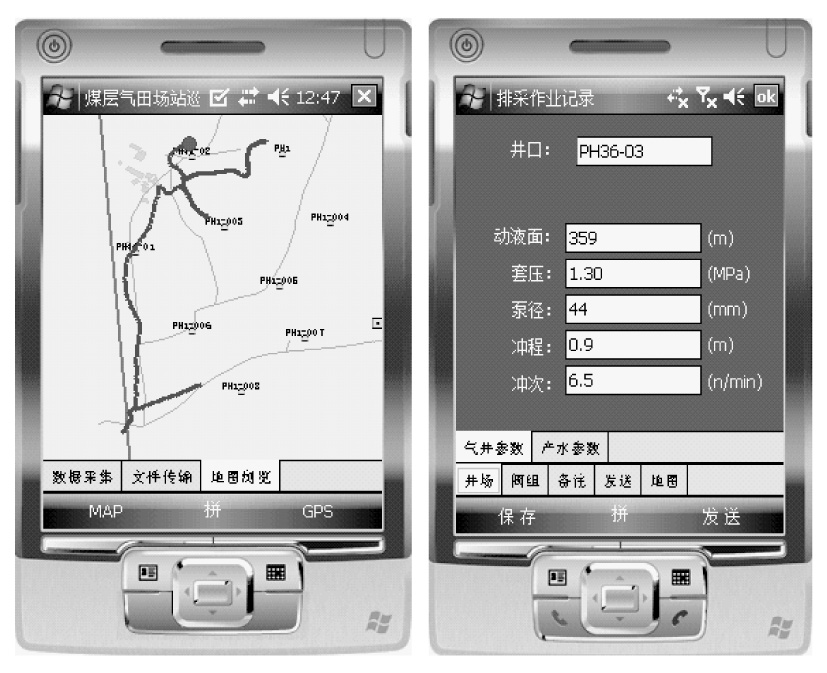

针对煤层气田野外巡检工作设计了野外场站巡检移动终端系统(见图 5)。该系统包括手机端和服务器端两部分,可以帮助巡检人员便捷地记录和传输巡检内容,也可以用于巡检工作的调度和监督管理。此移动终端系统符合煤层气田巡检工作的实际需求,规范了巡检工作流程,提高了数据记录和管理的效率。

《图5》

图5 野外场站巡检移动终端系统

Fig.5 The mobile logging systems for inspecting field stations

《4.3 煤层气田产出水处理与环境保护技术》

4.3 煤层气田产出水处理与环境保护技术

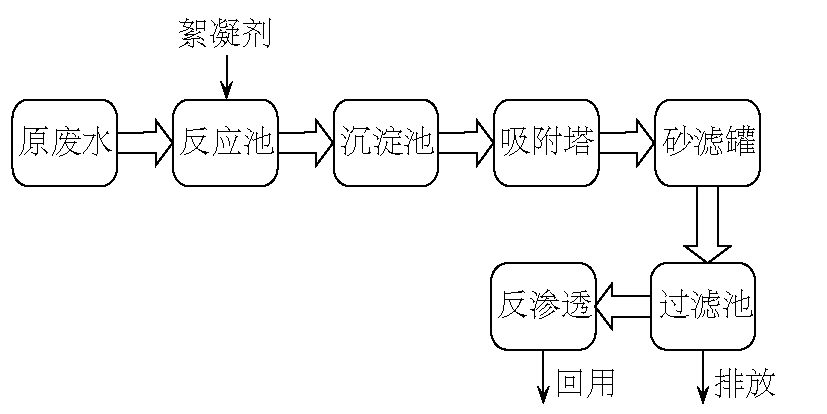

针对我国煤层气田产出水的特点和现场条件,通过综合研究和现场试验,选择分散处理和集中处理相结合、原位监测与实验室研究相结合、无害化处理与资源化应用相结合的方法,筛选并优化了产出水处理工艺和环境保护方案,研制了多种煤层气田产出水处理工艺与组合装置(其中可移动式煤层气田产出水处理组合装置的工艺流程如图 6 所示),提出了与我国煤层气开发相适应的产出水处理工艺及环境保护技术系列。

《图6》

图6 一种煤层气田产出水处理工艺流程

Fig.6 An integrated procedure for coalbed methane produced water treatment

1)初步形成煤层气产出水变化规律、产出水类型、污染物来源、迁移过程及其对环境的影响与评价等理论体系。

通过煤层气田产出水的含盐量、重金属离子含量、有害化合物(氟化物、砷化物等)含量以及主要有机物含量等理化特征的系统测试,将煤层气开发产水过程划分为污染物质排出阶段、过渡阶段和稳定阶段 3 个阶段,并将煤层气产出水划分为 5 种类型;建立了符合研究区域煤储层地下水系统的可视化三维渗流数值模型及Cl-、Na+、HCO3-、矿化度等的变化规律及迁移模型;运用稀土元素,C、H 同位素及有机组分(PAHs)等进行环境污染示踪,初步揭示了煤层气产出水中的物质来源于煤层与围岩物质的溶解和扩散。这些研究成果对煤层气产出水处理、资源化利用以及环境保护提供的重要的理论基础。

2)完成了污染物与高盐去除技术、水质自动监测与设备自动组合调节装置、水质深度处理技术等适合不同煤层气产出水处理的技术系列。

针对主要的水质类型,通过大量试验,研究总结出适合示范区煤层气产出水水质特征与时空分布特点的微絮凝连续过滤、多元氧化等处理方法,复合絮凝剂技术等处理方法、材料、工艺和设备,实现了污染物与高盐去除技术、水质自动监测与设备自动控制装置、水质深度处理技术等。该集成技术包含五大系统:水处理设备转运系统、产出水预处理系统、产出水核心处理系统、处理水存储与转运系统、预处理一核心处理一水资源化信息反馈与自动控制系统。通过对产出水的不同组成与水源进行综合研究,初步建立了适合煤层气产业化需求的煤层气田水处理和资源化的示范流程。

3)提出适合煤层气开发特点的集中与分散处理相结合的处理模式。首次建成两座煤层气产出水集中处理试验站,研制可移动式煤层气产出水处理组合装置和小型人工湿地等分散式处理系统。

在鄂尔多斯盆地东缘柳林和沁水盆地南部柿庄南建成了两座煤层气产出水集中处理试验站,并实现低成本运行。两座产出水处理试验站分别为柳林试验站,处理规模 300 m3/d;柿庄南试验站,处理规模 120 m3/d。研制了可移动式煤层气产出水处理组合装置、水质自动监测与设备自动控制装置和小型人工湿地等分散式处理系统。集中式处理站与分散式处理系统对煤层气产出水中污染物质具有显著的去除效果,产出水处理后达到了排放标准,实现了对水资源的有效利用。

《5 示范工程应用》

5 示范工程应用

国家科技重大专项项目“煤层气田地面集输工艺及监测技术”取得的各项研究成果,在示范工程“山西沁水盆地南部煤层气直井开发示范工程”中进行了示范应用,取得了良好效果。

《5.1 地面低压集输工艺技术》

5.1 地面低压集输工艺技术

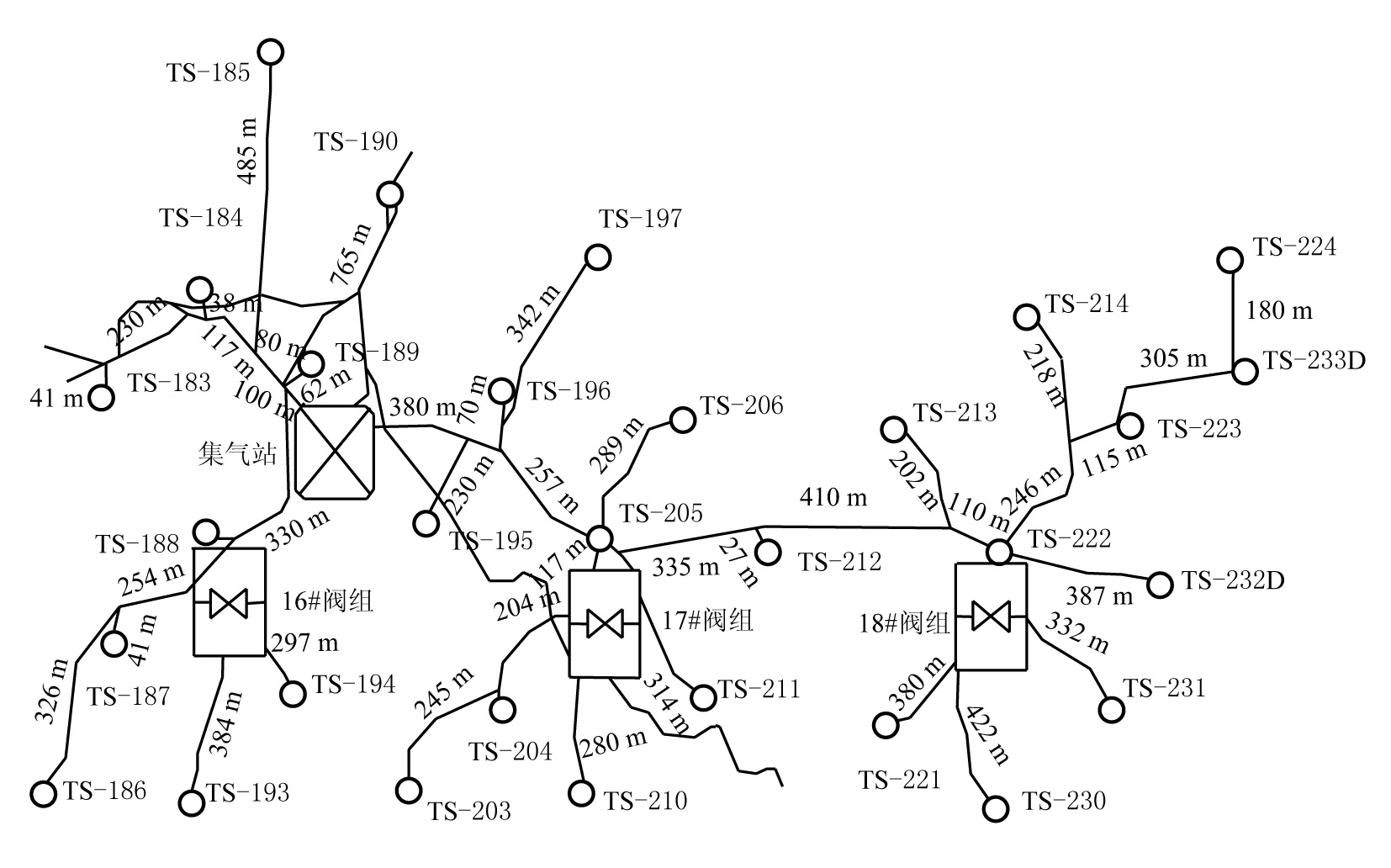

采用煤层气田低压集输“多点接入、柔性集输”工艺技术,在山西柿庄南区块建设了30口井的地面集输现场试验系统(见图 7)。“多点接入、柔性集输”方案阀组占地平均为 15 m×14 m,1 座增压站占地 107 m×87.5 m,合计占地 17.5 亩(1 亩~666.67 m2)。分散增压布站方案中 11 座增压站占地 60 m×50 m,合计 49.5 亩。“多点接入、柔性集输”方案同分散增压布站方案相比减少占地 32 亩,减少投资 224 万元。集输工程采气管线单井平均长度 740 m,最远井到集气站集输管线长度约 15.6 km,集输系统正常工作压力 0.2 MPa,但是集输半径成功地延伸到 14 km 以上。

《图7》

图7 山西柿庄南 30 口井地面集输现场试验系统

Fig.7 The gas gathering testbed system with 30 gas wells in southern Shizhuang of Shanxi province

“多点接入、柔性集输”工艺技术采用集中增压站,避免了分散增压时规划与实际结合、集气系统与外输系统结合的漫长论证过程。由于设备集中,便于采取定期巡检,极大地简化了生产管理工作,如车辆配置、人员配置、频繁倒班等。此外,“多点接入、柔性集输”的高度灵活性,非常适宜煤层气田滚动开发的特点,在“树干”上的集中增压站和输气管线建成后,“树枝”上的阀组和采气井口可随时根据钻井与完井进度进行地面建设,做到了在不影响生产运行情况下的生产规模扩大。

《5.2 地面集输网络化管理技术》

5.2 地面集输网络化管理技术

采用多元模式生产数据采集与监测技术建设了柿庄南区块的煤层气田地面集输生产数据采集与监测系统,通过系列技术集成创新,为煤层气田地面集输系统全面信息化打下了基础。在示范工程中,应用井口太阳能供电技术解决了偏远山区供电瓶颈问题,多元化传输方式包括低成本 GPRS(general packet radio service,通用分组无线数据服务)数据传输技术、高速可靠光纤通信技术、适应性强的无线传输技术,提高了系统对不同地形的适应性,支持井口数据的无间断上传。该项技术节省工程投资 4.5 万元/井,使站场无人操作率达到 89 %,站外系统数据达到 100 % 传输,巡井率降低了 67 %,大幅度降低了劳动强度。

采用煤层气田地面集输网络化管理技术及应用软件构建了柿庄南区块的煤层气田地面集输系统的“采气、集输、监测、调度”一体化的网络化综合管理平台,支持多部门、多用户在网络环境下协同工作,不受距离影响。通过集成生产数据采集与监测系统、野外气井排采与巡检系统,支持生产实时监控、生产设备管理、设备维护保养、巡井规划管理、生产排采管理、生产数据报表、排采管理与数据分析。柿庄南区块位于山西沁水盆地山区,涉及气井、管线、集气设备等数量多,整个煤层气田集输系统的地面空间布局比较复杂,在气候条件恶劣的冬季或者雨季,人工巡井非常困难而且占用大量人力。地面集输网络化管理平台可以做到“运筹帷幄之中,决胜千里之外”,基于 GIS 的网络化管理系统不仅可以直观、高效地管理生产设备和调度人员,还可以为生产问题提供辅助决策。

《5.3 产出水处理与环境保护技术》

5.3 产出水处理与环境保护技术

煤层气产出水处理和环境保护技术在国家科技重大专项的示范工程“鄂尔多斯盆地石炭一二叠系煤层气勘探开发示范工程”和示范工程“山西沁水盆地南部煤层气直井开发示范工程”中分别得到了成功应用。排放达标处理和资源化利用效果显著,运行成本低,具有广泛的推广应用前景。

山西柿庄南产出水处理试验站达标处理设计处理量为 120 m3/h,膜处理系统的处理量可达54 m3/d,其中达标处理吨水成本为 0.29 元,膜法处理后达到国家饮用水卫生标准,吨水处理成本为 2.76 元。柳林试验站处理量达 300 m3/d,可以处理柳林杨家峪煤层气田的产出水,可以用于研究煤层气田采出水样的水质实时检测,包括水量和水质变化的检测等。柳林试验站每获得 1 t 纯水需要成本 2.80 元。该数据为初步估算,规模生产后成本会降低。两个示范工程处理后的产出水达到饮用水标准,可以用于浇地、养殖以及生活饮用。

此外,产出水处理试验站配置产出水水量水质原位监测与控制系统,支持可移动式煤层气产出废水处理工艺模式。运行结果显示,经过可移动煤层气产出水技术的处理,出水 pH 值明显降低,达到中性;出水的浊度经静置沉淀和处理后小于 1 NTU,基本达到自来水厂出水的浊度标准;出水 TDS(total dissolved solids,溶解性总固体)小于 200 mg/L,对原废水中 TDS 的去除率为 95 %~97.3 %;出水中的 F- 含量大大降低,去除率为 95 %~98 %。中联煤层气有限责任公司在柳林地区日常的废水运输费用约为 30 元/t,则每吨废水可节约 28.79 元,每年可节省大量资金。由于部分出水可作为中水回用,可间接减少公司在这方面的开支,每年也可产生较大的经济效益。

《6 结语》

6 结语

我国煤层气资源丰富,加快煤层气资源勘探开发是缓解我国能源短缺的最有效的途径之一。针对我国煤层气田地质条件复杂、开采难度大以及地形复杂等特点,开展煤层气田地面集输工艺与监测技术研究将加快煤层气产业化的发展,大幅降低煤层气田地面集输工程建设成本和运行成本,提高煤层气开采与集输能力。“十一五”期间,通过实施国家科技重大专项项目“煤层气田地面集输工艺与监测技术”,形成一系列突破性进展和创新性成果,包括“多点接入、柔性集输”低压集输工艺技术、低压混合制冷剂液化工艺、高效紧凑的冷箱换热器技术、生产数据采集及监控技术、地面集输网络化管理技术以及产出水处理与环境保护技术等。

煤层气田地面集输工艺及监测技术流程的每个重要环节的改进和创新,尤其是瓶颈环节的关键突破,终将形成一个系统性的集成创新,整体地提高系统集输能力和降低集输成本。“十二五”期间,将围绕着主动增压技术、集输管网除尘技术、系统安全运行模拟技术、系统故障自动诊断技术、系统泄漏监测技术展开深入研究,通过系统优化技术,整体提高系统安全运行能力和输运能力。

《致谢》

致谢

文章主要参考了“十一五”国家科技重大专项项目“煤层气田地面集输工艺与监测技术”的技术研究报告。感谢参加本项目的傅小康、王国强、孙建平、王建中、熊德华、李建春、公茂琼、孙兆虎、崔亚敏、刘文伟、王荧光、吕泽锋、张洪勋、胡正义、王明玉、余志晟、刘新春、唐书恒、冯启言、刘桂建、李向东、芮小平、杨永国及杨梅等研究人员的辛勤工作。

京公网安备 11010502051620号

京公网安备 11010502051620号