《1前言》

1前言

环氧沥青混合料是一种采用环氧树脂作为沥青改性剂结合料,与集料经过拌和成型的具有优异路用性能的铺筑材料[1~3],已相继在国内多座大跨径钢桥铺面工程中得到成功应用。目前国内对环氧沥青混合料的研究主要集中在环氧沥青及其混合料性能研究[4~6] ,以及环氧沥青用于钢桥面铺装后的铺装层病害形式、病害机理分析[7,8],对环氧沥青混合料强度增长规律和固化模型研究较少。

文章在对影响环氧沥青混合料强度的因素:混合料的容留时间、养生温度研究的基础上,采用差示扫描量热法(DSC)测得环氧沥青结合料在不同升温速率下的动态 DSC 曲线,建立环氧沥青结合料的固化反应模型,预测环氧沥青在一定温度条件下达到要求固化程度的时间。研究结果可以有效指导环氧沥青混合料的生产与施工,同时对铺装层开放交通时间的确定有参考价值。

《2环氧沥青混合料强度形成机理》

2环氧沥青混合料强度形成机理

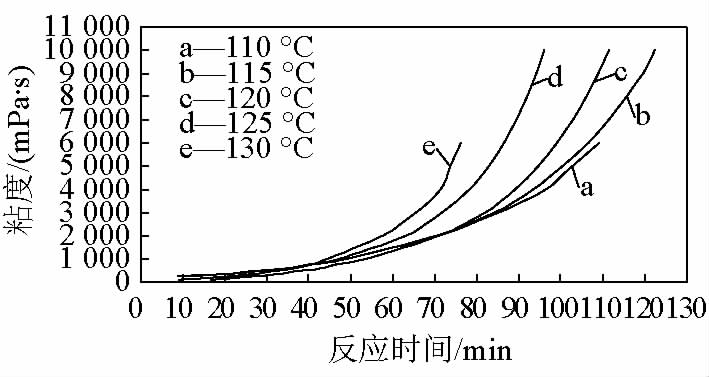

环氧沥青混合料在拌和及养生过程中,在固化剂的官能团作用下,环氧树脂发生了开环反应,并形成空间网络体系[9,10] 。当环氧沥青A、B组分混合以后,这种开环反应就随即发生,环氧沥青的开环反应是个渐进的过程。首先以快速反应的较高分子(环氧树脂齐聚物)的反应物为核心,在体系中产生不均匀的微凝胶体;随着环氧沥青固化的进行,这种微凝胶体逐步长大,达到凝胶点之后逐渐变大,直至形成大凝胶体,此时整个体系即向着三维空间网络方向发展。这种变化在表观上可以用粘度表示。图 1 为不同温度下环氧沥青的粘时曲线。

《图1》

图1 不同温度下环氧沥青的粘时曲线

Fig.1 Curves of viscosity of epoxy asphalt under different temperatures

从图 1 中可以明显看到 5 种温度下粘度增长的特征:环氧沥青的粘度随时间大致呈抛物线变化,从试验开始到沥青粘度大致达到 1000 mPa ·s,沥青粘度随时间较缓慢,但当沥青粘度达到 3000 mPa ·s左右开始,沥青粘度随时间开始迅速增加,沥青的性能在超过这一时间后变化较快。此外,在不同的温度条件下,环氧沥青结合料的粘度发展规律也不同,温度越高,结合料的粘度增长越快。

在环氧沥青混合料强度形成过程中,固化初始阶段,体系的粘度较低,混合料的强度也较低,粘度增长缓慢,混合料的强度增长也较缓慢;当微凝胶出现时,粘度开始加速增长,此时强度也逐渐提高,随着微凝胶的不断聚集和增长,形成大凝胶时,粘度增加变得极为迅速,混合料的强度也提高较快;当大凝胶体形成三维空间网络时,粘度达到最大值,混合料的强度也达到了最大,此时即使再进行养生,强度也不会增长。

《3环氧沥青混合料的强度影响因素》

3环氧沥青混合料的强度影响因素

《3.1 环氧沥青混合料的容留时间》

3.1 环氧沥青混合料的容留时间

将某一特定温度下,从环氧沥青A、B组分混合起,至环氧沥青混合料碾压完成的这段时间,称为该温度下环氧沥青混合料的容留时间。为模拟容留时间对环氧沥青混合料强度的影响,笔者等通过马歇尔试验来研究(120 ± 10)℃容留温度下环氧沥青混合料的容留时间对混合料强度的影响,在此试验中将空隙率小于等于3%、稳定度大于等于 40 kN 作为环氧沥青混合料的控制指标。

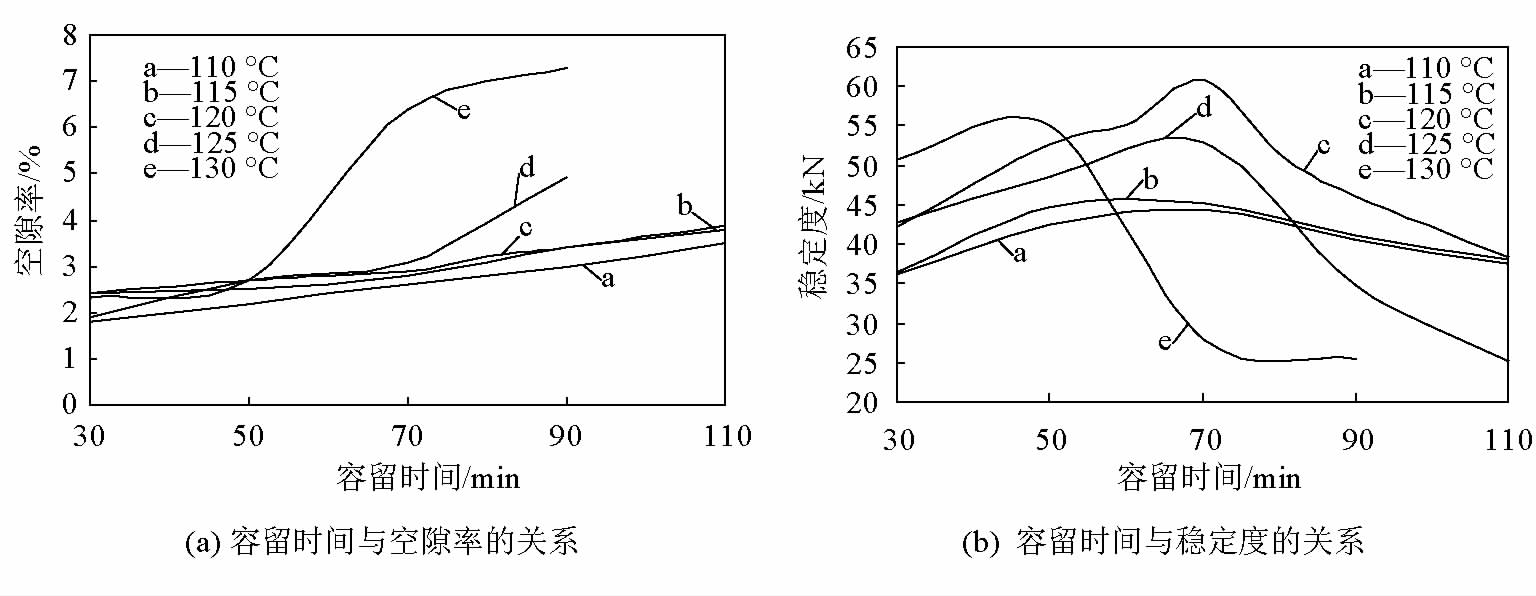

在温度为 110、115、120、125、130℃下拌合环氧沥青混合料,将混合料放入与拌合温度相同的烘箱中,分别容留不同的时间后,双面击实 50 次成型马歇尔试件,成型后的试件放入 120℃的烘箱中固化5h后脱模进行马歇尔试验,马歇尔试验结果如图 2 所示。

《图2》

图2 环氧沥青混合料容留时间研究

Fig.2 Research on the range of reserved time of epoxy asphalt mixture

由图 2 可得出以下结论:

1)在同一温度条件下,随着环氧沥青混合料容留时间的增加,环氧沥青混合料的稳定度呈现先增大后减小的趋势。

2)同一温度下,随着容留时间的增加,环氧沥青混合料的空隙率逐渐增大,温度越高,空隙率增长趋势越明显;这一变化规律与环氧沥青混合料的粘时曲线变化规律大致吻合。

3)在不同的容留温度下,容留相同的时间,成型马歇尔试件的稳定度有较大差别:在 120、125、130℃拌和温度下成型的马歇尔试件稳定度最高值要明显高于拌和温度为 110、115℃时的,三者的最高值均超过了 50 kN,120、125℃拌和温度下的马歇尔稳定度最大值出现在 70min左右,130℃最大值出现在 50 min左右。

4)相比于 130℃拌和温度,120℃拌和温度条件下马歇尔试件达到目标空隙率 3%的时间更长,在环氧沥青混凝土桥面铺装层施工时,更有利于施工组织。

5)在 120℃容留温度下,对应于试件空隙率小于等于 3%的最长容留时间为 70 min,对应于稳定度大于等于 40 kN的最长容留时间为 100 min,故当容留时间不超过 70 min时环氧沥青混合料同时满足空隙率及稳定度的要求,由此可知 120℃条件下环氧沥青混合料的最长容留时间为 70 min,最短容留时间为 30 min。同理,110、115、125、130℃条件下的最长容留时间分别为 90、76、65、50 min,最短容留时间为 42、38、30、30 min。

《3.2 环氧沥青混合料的养生温度》

3.2 环氧沥青混合料的养生温度

环氧沥青混合料的强度增长规律不同于普通沥青及一般的改性沥青混合料,在不同的时间温度条件下其增长规律不同。为模拟在不同时温条件下环氧沥青混合料的强度增长规律,笔者等采用在相同拌合温度、相同容留时间下成型马歇尔试件,之后在不同养生温度、养生时间下对马歇尔试件进行养生并检测试件的强度,研究其强度的增长规律。

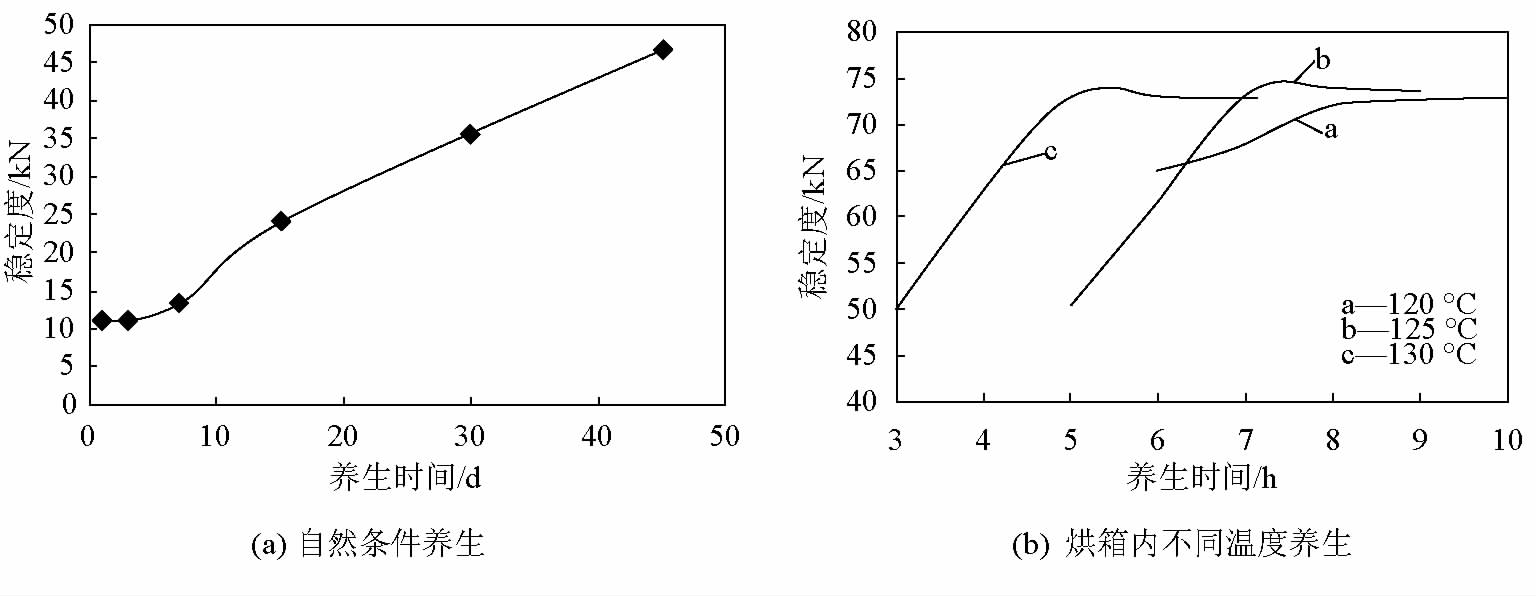

环氧沥青混合料拌合温度为 120℃,之后在 120℃烘箱内容留 50 min后成型马歇尔试件,试件分别在室温(20℃左右),120、125、130℃烘箱内养生,之后测试马歇尔试件的稳定度,试验结果如图 3 所示。

《图3》

图3 国产环氧沥青混合料强度发展规律

Fig.3 The strength increasing rule of domestic epoxy asphalt mixture

由试验结果可知:a. 未固化试件自然养生后的稳定度是随时间的增加而增长的,在 20℃养生条件下,混合料强度达到 40 kN约需 45 天;b. 环氧沥青混合料在高温条件下养生,一段时间后试件强度达到最大值即最终强度,之后再进行养生,其强度也不会增加;c. 温度条件对试件强度增长速度影响很大,在烘箱高温养生条件下,环氧沥青混合料在几个小时内就能达到最终强度。温度越高,其达到最终强度所需的时间越短,在 120℃条件下养生试件达到最终强度的时间为 8h,而 130℃条件下需要 5h。

《4环氧沥青混合料固化模型》

4环氧沥青混合料固化模型

《4.1 DSC》

4.1 DSC

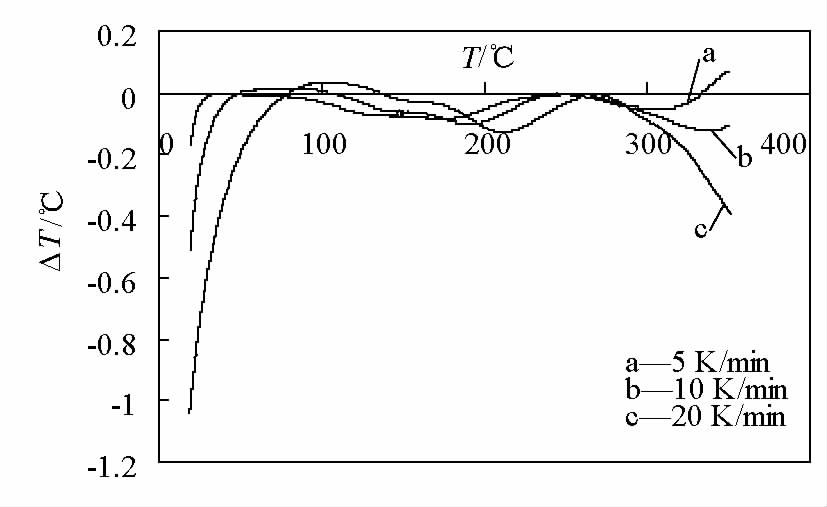

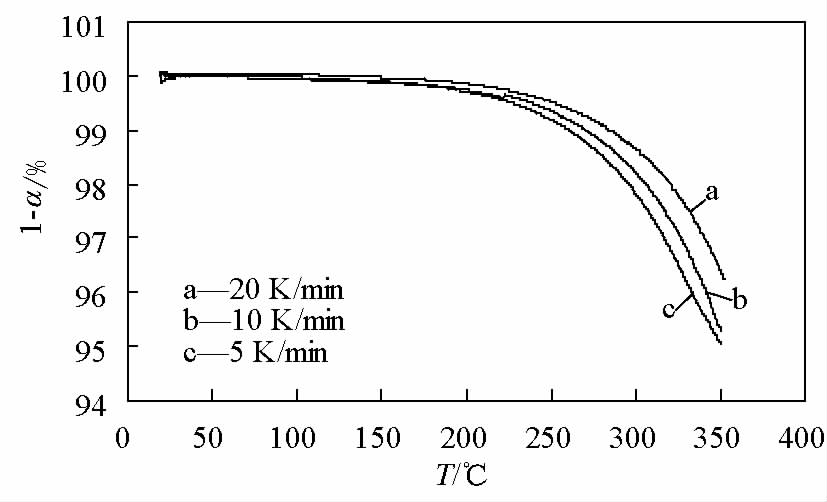

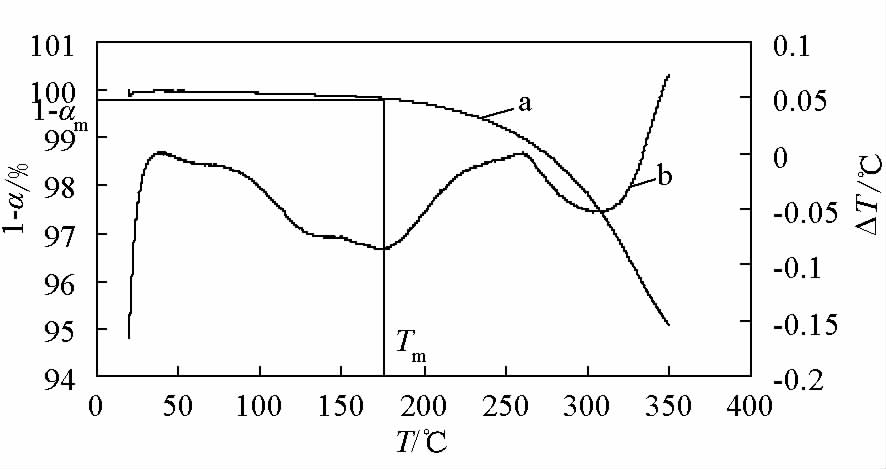

DSC是在程序控温下,测量物质与参比物之间能量差随温度变化的一种技术,研究中采用德国 NETZSCH 公司产的同步热分析仪 STA 449 C Jupiter®,STA 449 C 为同步热分析仪器,通过一个接口将 TG-DSC 相连,把热重分析仪和差热分析仪结合在一起,在相同的试验条件下对一个试样同时进行热重与差热分析,同时得到热重曲线[11,12](TG)和 DSC曲线。研究中 DSC 试验共分 5 K/min、 10 K/min、20 K/min三个升温速率。根据试验,得出以下试验曲线,图 4 所示为同步热分析仪器测试所得的 DSC曲线,图 5 所示为热分析 TG 曲线。

《图4》

图4 热分析DSC曲线

Fig.4 Curve of thermal analysis of DSC

《图5》

图5 热分析TG曲线

Fig.5 Curve of thermal analysis of TG

《4.2 固化模型建立》

4.2 固化模型建立

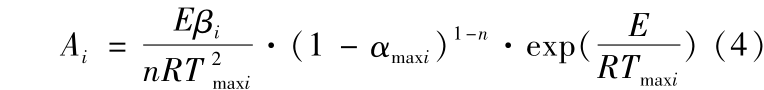

采用不同升温速率下所测得的多条热分析曲线对样品进行动力学分析的主要方法有Flynn-Wall-Ozawa(FWO) 积分法、Friedman微分法以及Kissinger微分法[13,14] 。先前的研究经验表明,用Kissinger微分法分析不仅能得到活化能 E、指前因子 A,还可以得到更多关于反应的信息,如反应步骤、反应级数和反应的类型等。研究中通过 DSC 的程序设置不同的升温速率进行升温试验研究环氧树脂固化反应动力学,同时采用 Kissinger 微分法对结果进行分析。

Kissinger 法的初始方程如下:

式(1)中,A为指前因子;E为活化能;R为普适气体常量;α 为转化率;Tmax为差热曲线上峰顶温度。

对 Kissinger 法的初始方程(1)两边取自然对数得

式(2)中代入转化率,作差可得

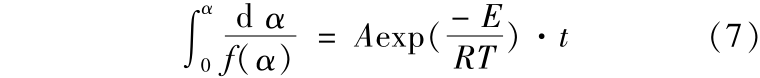

用式(3)任取两条同步热分析曲线,找到相应数据,取数据方法如图 6 所示。图 6 为升温速率 5 K/min的 TG-DSC同步热分析曲线。

《图6》

图6 升温速率5 K/min同步热分析曲线

Fig.6 Curve of simultaneous thermal analysis of warming rate of 5 K/min

设一个 n值就可求得一个活化能 E值,再取两条同步热分析曲线。假设一个 n值又可求得一个活化能 E值,假设不同的 n进行求算,选取活化能精度最好的一组,就是所要求取的活化能,表 1 为各升温速率下的环氧沥青差热关键参数取值,环氧沥青活化能计算结果见表 2 。

《表1》

表1 环氧沥青差热数据

Table 1 Differential thermal data of epoxy asphalt

《表2》

表2 环氧沥青活化能计算结果

Table 2 Results of activation energy of epoxy asphalt

kJ/mol

根据表 2 结果,活化能精度最好的一组数据确定 n值,则 n=1.5 时,由式(1)变换得

同时采用表 1 中三种升温速率同步热分析曲线要素即可求得 A。取 i=1、2、3 可得 A1、A2、A3,计算得

反应率 α 是变量为反应时间 t及反应温度 T的方程式,在指前因子 A,活化能 E,反应机理函数 f(α)已知的情况下,根据第Ⅱ类动力学方程[15]可以得出式(6)

其中 ,则有

,则有

解得

其中 A、E、n的取值分别为 A=9.540×105;E=5.92×104;n=1.5。

利用拟合的模型结果式(8),可以预测出在特定等温条件下反应时间与反应程度 α的相互关系。结合实际施工中选取的拌和温度范围 110~130℃即可得在特定的温度条件下,环氧沥青反应程度与反应时间的关系。模型拟合结果如图 7 所示。

《图7》

图7 各温度条件下固化程度与时间的关系曲线

Fig.7 Relationship between curing and time under different temperatures

从图 7 可以看到,在相同时间下,环氧沥青的固化反应转化率随着温度的升高而增大;在同一温度下,其转化率随时间增加而增大,增大过程为前期约 200 min时间内反应率增加较快,当反应达到一定程度后,反应率缓慢增加,直至逐渐接近完全固化。同时对照图 3(b)环氧沥青混合料试件稳定度随固化时间的变化曲线可以发现,在 120℃固化 8h, 125℃固化 7h,130℃固化 5h条件下,环氧沥青的固化程度已基本接近完全固化,与混合料试件固化试验结果相同。

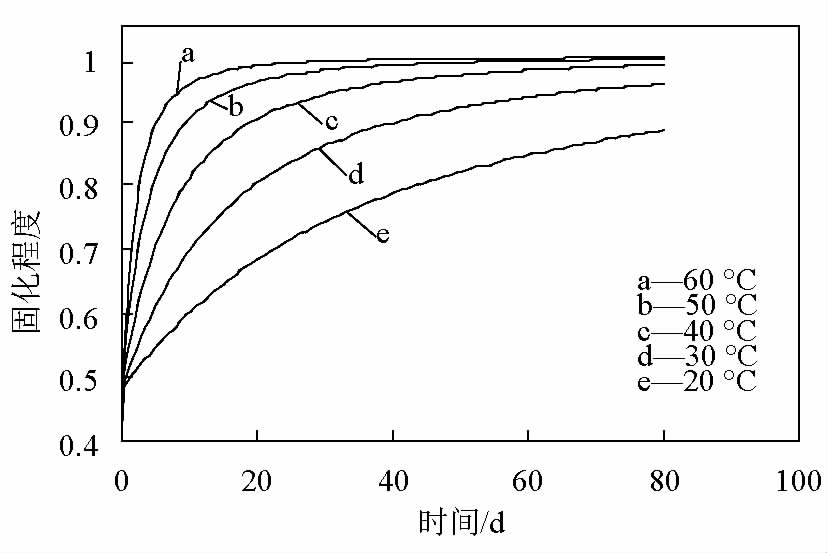

同样地,利用模型拟合的结果,可以对各种环境温度下进行的反应程度随时间的变化规律进行推算,可模拟环氧沥青混凝土铺装现场施工的养生情况。假设从拌和到摊铺前保持 120℃恒温 50 min,摊铺后降至外界某一温度的时间为1h,并假定外界温度分别为 20、30、40、50、60℃,且铺装混凝土降温后保持这一温度较长时间恒定。根据设定的温度程序推算出不同外界温度下相对应的反应程度随时间变化曲线如图 8 所示。

根据图 8 曲线,当养生天数为 80 天时,20、30、 40、50、60℃环境温度条件下环氧沥青固化程度分别为 88.5%、95.8%、98.7%、99.6%及 99.9%。同时结合混合料强度增长曲线,环氧沥青的固化程度一般为完全固化的 80%时,混合料的稳定度已超过对铺装工程开放交通要求的 40 kN。在 20、30、40、50、60℃环境温度条件下,环氧沥青的固化程度需达到 80%的时间分别为 44天、20天、10天、5 天及 3 天。20℃和 60℃下环氧树脂的固化达到80%所需要的养生时间相差 10 倍以上,因此,建议尽量避免在温度较低时施工,这样可以保证较高的环境养生温度,从而加快固化速度,保证环氧沥青混凝土具有较高的强度,可较早地开放交通,同时可避免产生早期破坏。

《图8》

图8 各环境温度条件下反应率与时间的关系曲线

Fig.8 Relationship between reaction rate and time under different ambient temperatures

《5结语》

5结语

1)环氧沥青混合料的强度受混合料容留时间和养生温度影响。在容留时间范围内成型的混合料强度高于容留时间范围外的混合料,120°C条件下环氧沥青混合料的容留时间范围为 30~70min。在施工时需保证混合料在规定的温度和容留时间范围完成摊铺,才能保证铺装层早期强度的形成和强度的增长。

2)对环氧沥青进行了不同升温速率下的差示扫描量热试验,通过分析试验结果求得了活化能 E、指前因子 A及反应机理函数 f(α)等热分析动力学模型的主要参数。研究得到的具体模型如式(8)所示。

3)根据固化模型,对各温度条件下环氧沥青固化程度的发展进行了模拟,模拟结果与室内试验结果相一致。模拟结果表明:温度及时间是环氧沥青固化的主要影响因素。相同的时间条件下,温度越高固化程度越高;同样地在一定的温度下,固化程度也随着时间的发展而不断增大,直至达到完全固化。

4)铺装层开放交通时间受铺装结束后桥址气温条件影响很大,环境温度为20℃条件下铺装层开放交通需45天左右;29℃条件下铺装层开放交通时间需 30 天左右,此结论固化模型预测结论相一致。

京公网安备 11010502051620号

京公网安备 11010502051620号