《1 前言》

1 前言

在盾构进出洞施工中,人工冻结技术以其广泛的适用性、良好的隔水性、对周围环境无污染等特性越来越受到广大建设者的青睐。冻结法可在涌水、流砂、淤泥、高水压及高地压等复杂不稳定地质条件下进行土体加固,其优势尤为明显。

在盾构进出洞冻结法土体加固施工中,我国最早引人的是垂直冻结。但在城市施工中,由于建筑林立、管网密布,地面时常无加固施工场地。2008 年初,在上海轨道交通 10 号线中华路端头井出洞土体加固中首次采用水平冻结解决了该类难题,经过多个工程的实践,该项技术日趋成熟。但在含水量丰富的地层,特别是微承压水、承压水层的施工中,虽有外圈孔的维护冻结,但因盾构机刀盘外径比盾构机壳略大(约20 mm),推进过程中会形成微小空隙,仍常有少量水、沙涌出,与垂直冻结效果相似。

业界普遍认为,外圈冻结加固体套筒包裹盾构机本体越长,对控制盾构进出洞风险越有利。2008 年底,在南京 2 号线集庆门盾构进洞工程施工中,由于地质条件复杂,将洞门中心线以下的冻结深度设计为 6 m,效果较普通水平冻结得到明显改善。

《2 概述》

2 概述

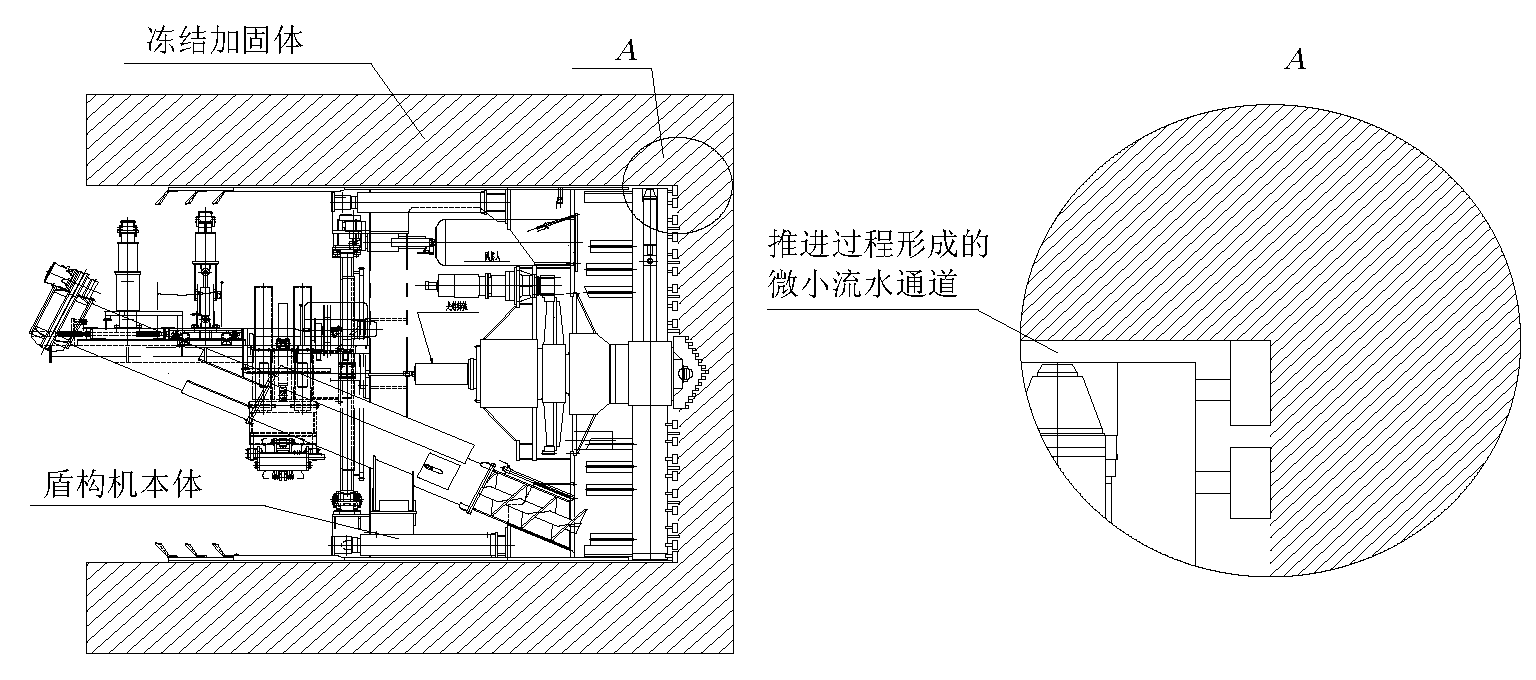

全方位风险控制冻结加固技术基于使冻结加固体全方位包裹并超过盾构机本体,利用外圈冻结孔维护冻结,将盾构推进切削土体过程中形成的微小流水通道封闭。由于冻结加固体已全方位包裹盾构机本体,也为利用盾构机本体注浆提供了便利条件,可以在冻土与管片、冻土与盾构机外壳之间形成注浆封闭环箍,为防范风险再加一道防线。

1)冻土与盾构机钢构件壳体外表面冻着强度(剪切强度)。根据文献[1],在常见盾构进出洞场合,冻土表面正压力在 0.2 ~0.3 MPa,盾构体-冻土冻着面温度经实测后,冻着强度(MPa)可从表 1 取值。

《表1》

表1 冻着强度取值表

Table 1 The table of Frozen bond strength

一般盾构机推力约为3 000 t,地铁盾构外径6.34 m,假定盐水冻结,盾构-冻土冻着面温度也可达 -10 °C,按文献最小值取冻着强度0.5 MPa,则计算实际冻深仅为 3 m。按此理论全方位风险控制冻结加固无法实现,这也是全方位风险控制冻结加固技术一直未能投入工程实践的主要原因。

2)水平冻结施工需在端头井施工完成后进行,经常会出现端头井洞门。上方钢筋混凝土中板、洞门两侧柱或侧墙影响冻结布孔,普通水平冻结采用倾斜孔解决;全方位风险控制冻结加固水平冻结管较长,采用倾斜孔时终孔间距达不到全方位风险控制的要求。例如,南京地铁 2 号线集庆门]站进洞就采取了在地面布垂直冻结孔补充的办法予以解决,若地面无钻孔场地,6 m长的冻结深度水平冻结孔施工将无法完成。

对于问题1),分析盾构机构造可知,盾构进出洞施工,盾构机刀盘切削土体推进,由于刀盘比壳体大约20 mm,切削土体过程中盾构机壳体与冻土间形成微小空隙,盾构机刚推进冻结套筒时壳体与冻土并非紧密冻着。

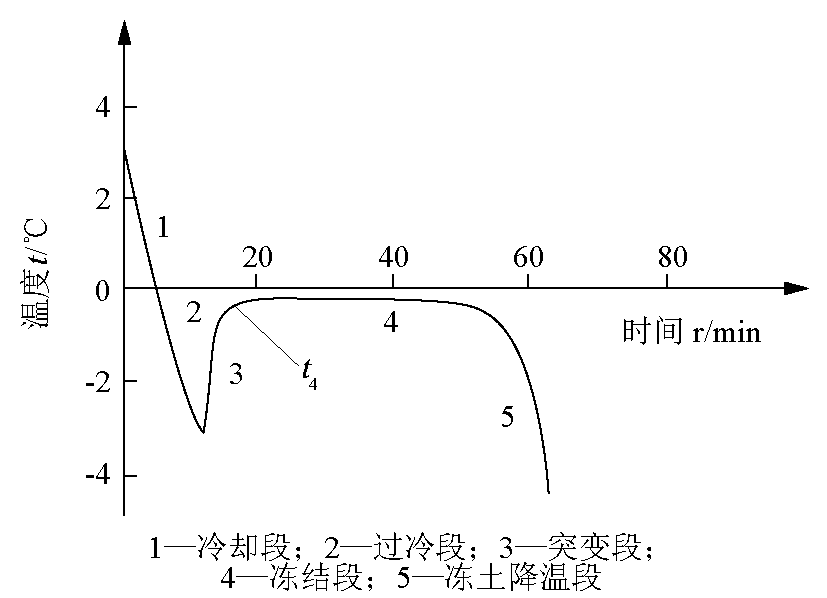

文献[2] 表明,冻土的形成过程就是土中水结冰将土颗粒胶结成整体的过程,水的结冰过程可分成以下几个阶段,如图 1 所示。

《图1》

图1 水结冰过程的降温曲线

Fig.1 Process curve from water to ice

冷却段:土体逐渐降温至水的结冰温度(冰点)。过冷段:土体继续降温至水的冰点以下,自由水仍不结冰,呈现过冷现象。

突变段:部分水结冰放出潜热,使温度升高至接近冰点。

冻结段:土的温度升至接近冰点温度并稳定,土中逐渐放出结冰潜热而结冰,逐渐形成冻土。冻土降温段:冻土温度继续降低,冻土强度逐渐增大使冻土中水结冰的边缘向外扩展,或土全部冻结后继续吸收冷量而降温。

土的冻结温度是判别土是否处于冻结状态的指标。纯水的结冰温度是0 ºC,土中水分由于受到土颗粒表面能的束缚且含有化学物质,其结冰温度均低于0 ºC。土的结冰温度主要取决于土颗粒的矿物化学成分、土颗粒的分散度、土中水的化学成分和外加载荷。

全方位风险控制冻结加固,延长了盾构机推进过程中形成的微小水流通道,盾构机在冻土中的推进时间较长。冻结加固体包裹整个盾构机,且外圈冻结管在盾构机进出洞过程中一直进行维护冻结,为微小空隙中的水相变成冰创造了条件。只有当维护冻结使该微小空隙中水土回冻成冻土后,冻土与壳体才能紧密冻着,而空隙中水土回冻正是全方位风险控制冻结加固所需要的。为避免盾构机外壳与冻土在过低温度下紧密冻着,需在盾构进出洞过程中,对壳体温度进行实时监测(可采用工业红外测温仪),使温度不低于 -3 ºC,并备好热发生器。

问题2)的解决现在较为简单,用专利产品长距离水平钻孔防喷接驳器(专利号:ZL200920273136.4)将钻孔施工向外延伸,使施工具备足够的场地,保证冻结孔的水平钻进。

以上内容证明,全方位冻结加固技术在实际盾构进出洞施工中是可以实现的。在上海轨道交通 10 号线曲阳路盾构进洞及四川北路盾构进洞等多项端头井土体加固工程中采用全方位风险控制冻结加固技术,冻结土体全方位保护盾构机,有效控制了盾构进出洞的施工风险,所加固的土体在盾构进出洞过程中滴水不漏、安全可靠。

《3 工程实例》

3 工程实例

《3.1 工程概况》

3.1 工程概况

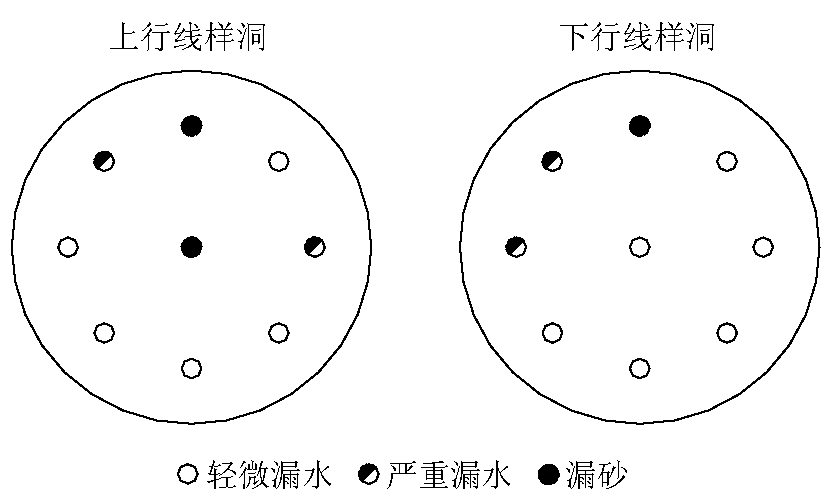

全方位风险控制冻结加固技术首次用于上海轨道交通 10 号线 5 标溧阳路站一曲阳路站区间曲阳路进洞施工,区间隧道采用盾构法施工,盾构机本体长 7.9 m。曲阳路站南端头井地面标高 +4.50 m,隧道中心埋深 -8.749 m。上、下行线盾构进洞接收处的洞门土体已进行搅拌桩加固,并在加固体与地连墙之间施工旋喷桩封闭止水。但由于丰富含水层的存在以及搅拌桩、旋喷桩对该类地质条件适应性差,上、下行线进洞各开样洞 9 个,样洞人土不小于 300 mm,,均存在不同程度的出水、出砂现象(见图2)。为确保盾构进洞的安全,必须对上、下行线盾构进洞土体采取其他方式进行第二次加固。

《图2》

图2 样洞渗漏水情况示意图

Fig.2 Diagram in the case of water leakage in the sample hole

《3.2 地质概况》

3.2 地质概况

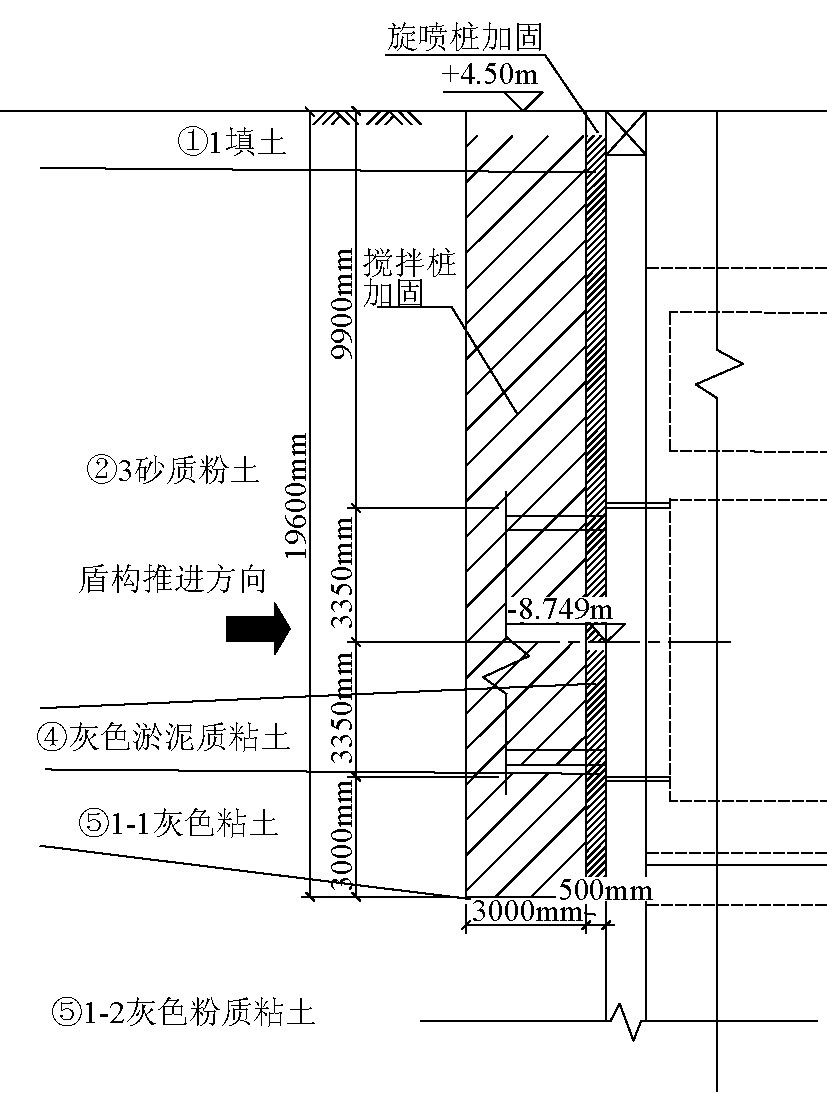

该段地层地质条件复杂,如图 3 所示,盾构进洞段穿越的土层主要为②3 砂质粉土,④灰色淤泥质粘土,下部与⑤ 1-1 灰色粘土层贴近,其中②3 砂质粉土为丰富含水层。

《图3》

图3 曲阳路南端头井地质剖面图

Fig.3 Geological profile of the well at the southern end of Quyang road

《3.3 风险分析及应对措施》

3.3 风险分析及应对措施

3.3.1 进洞风险

施工点地处繁华地带,周边建筑物众多,地下有通信、煤气等管线,搅拌桩、旋喷桩加固完成后地面道路已恢复。进洞处地质条件复杂,一旦进洞失败,经济损失和社会影响都较大。

应对措施:采用全方位风险控制冻结加固技术控制进洞风险,使冻结加固体全方位保护盾构机。

3.3.2 盾构机风险

盾构机刀盘比壳体略大20 mm,切削冻土时有微小空隙可以形成流水通道(见图 4),当盾构机推出冻土加固区后,丰富含水层中的水、沙可通过流水通道迅速涌出,冲刷冻土,处理不当会有较大风险。

《图4》

图4 盾构机推进过程中形成微小流水通道示意图

Fig.4 Diagram of tiny fluid channel formed during shield driving

应对措施:采用全方位风险控制冻结加固技术,在盾构机进洞过程中不拔除外圈冻结管,继续维护冻结,加长外圈冻结管入土长度,使盾构机在冻结套筒内的推进距离延长,利用维护冻结的冷量封闭微小流水通道,从根本上控制盾构机本身造成的进洞风险。

3.3.3 钻孔风险

曲阳路南端头井已施工完成(见图5),洞门圈上部约185 mm处有厚 740 mm、长 8.45 m(下行线 3.27 m)的钢筋混凝土中板,制约了外圈冻结孔的布置,如采用倾斜孔则终孔间距过大,终孔处不能交圈;丰富含水层的存在使水平钻孔极其容易产生喷水、涌沙的风险。

《图5》

图5 曲阳路南端头井实况

Fig.5 the site of the well at the southern end of Quyang road

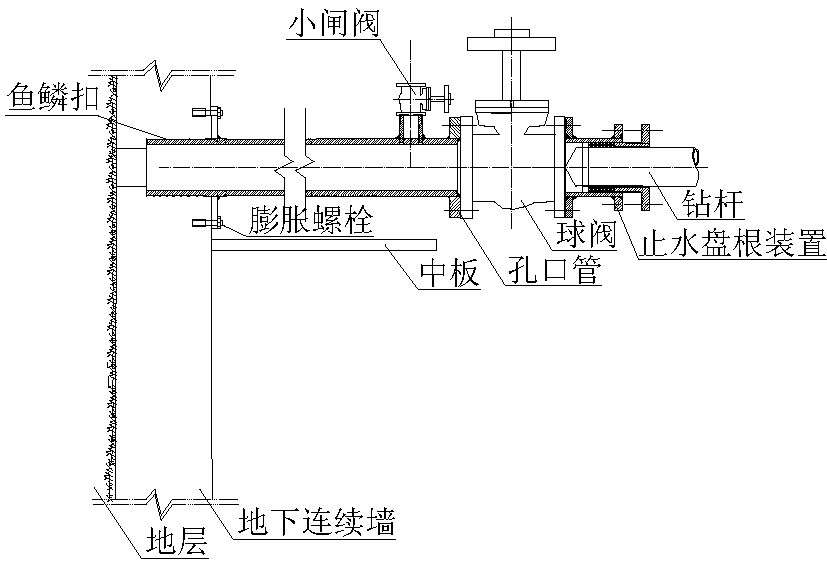

应对措施:全方位风险控制冻结加固技术要求外圈水平冻结孔人土深并保持水平钻进,钻进过程中需有效防止喷水、涌砂现象的发生,尽量避免对地面环境的影响。使用如图 6 所示的长距离水平钻孔防喷接驳器(专利号:ZL200920273136.4)能够简单有效地控制钻孔风险。

《图6》

图6 长距离水平钻孔防喷接驳器

Fig.6 Long-distance horizontal drilling BOP Connector

《3.4 总体方案及主要冻结参数》

3.4 总体方案及主要冻结参数

综合考虑各种因素,为了达到全方位风险控制目标,总体方案确定为“全方位风险控制冻结加固”,即在普通水平冻结的基础上,延长外圈冻结管长度,使外圈冻结加固体套筒包裹并超过整个盾构机本体,利用维护冻结使盾构机刀盘与壳体之间微小流水通道中的水及泥沙相变为冰,封闭流水通道,全方位防控进洞风险。

3.4.1 冻结加固体厚度  的确定

的确定

设计选用冻土墙,平均温度为 -10 ºC,根据《上海地区人工冻土热物理参数试验研究报告》[2],综合选取冻土物理力学参数。洞口采取板状冻结方式加固,外圈采取包裹盾构机本体全长冻结套筒。板块状冻结加固体在盾构进洞破壁时,起到抵御水土压力、防止土层塌落和泥水涌人工作井的作用,冻结套筒起封闭微小流水通道的作用,确保进洞安全。

通过计算,冻结加固体板块厚度取2.29 m完全满足上海市工程建设规范《旁通道冻结法技术规程》[3] 的要求,根据冻结孔布置原则,外圈套筒冻结加固体厚度取 1.6 m。

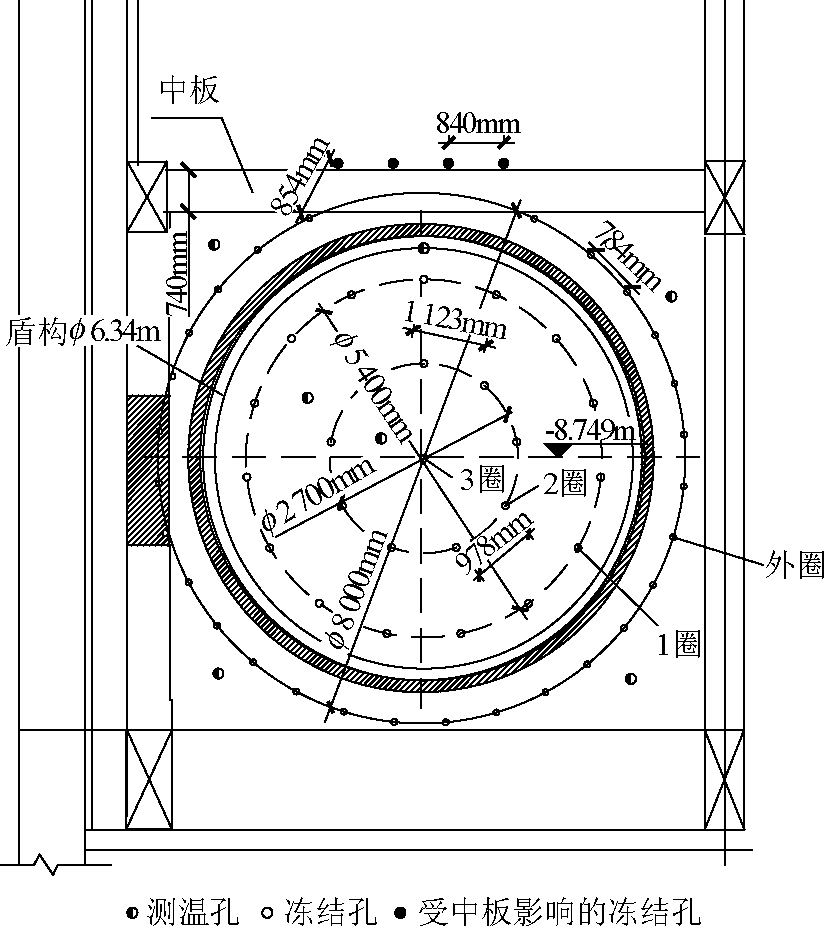

3.4.2 冻结孔设计

冻结孔设计应兼顾工期和施工方便,每个洞门设冻结孔 57 个,分 4 圈设置,其中外圈 32 个,内圈 3 个共 25 个,如图 7 所示。外圈冻结孔起到包裹盾构机全长、全方位控制进洞风险的目的,设计人土深度 10 m;内圈冻结孔根据计算取入土 2.3 m;设测温孔 6 个,孔深同冻结管。冻结管选用  89 mm × 8 mm 的 20# 低碳无缝钢管,连接采用丝扣加焊接;测温管采用

89 mm × 8 mm 的 20# 低碳无缝钢管,连接采用丝扣加焊接;测温管采用  50 mm x3 mm的 20# 低碳无缝钢管。

50 mm x3 mm的 20# 低碳无缝钢管。

《图7》

图7 一个洞门冻结孔布置图

Fig.7 Layout of freezing hole

3.4.3 主要冻结施工参数

主要冻结施工参数有:a. 积极期盐水温度 -30~-25 ºC;b. 冻结孔偏斜率 1 %;c. 盾构进洞加固冻结孔外圈最大终孔间距 Lmax =

1 %;c. 盾构进洞加固冻结孔外圈最大终孔间距 Lmax = +

+  =1.1 m,内圈最大孔间距为 1.2 m;d. 盾构进洞加固冻土平均发展速度

=1.1 m,内圈最大孔间距为 1.2 m;d. 盾构进洞加固冻土平均发展速度  =28 mm/d;e. 盾构进洞加固冻土墙交圈时间 T=Lmax/2

=28 mm/d;e. 盾构进洞加固冻土墙交圈时间 T=Lmax/2 =22 d;f. 盾构进洞加固冻土墙达到设计强度的时间为 35 d;g. 冷凝温度35 ºC。

=22 d;f. 盾构进洞加固冻土墙达到设计强度的时间为 35 d;g. 冷凝温度35 ºC。

《3.5 实施》

3.5 实施

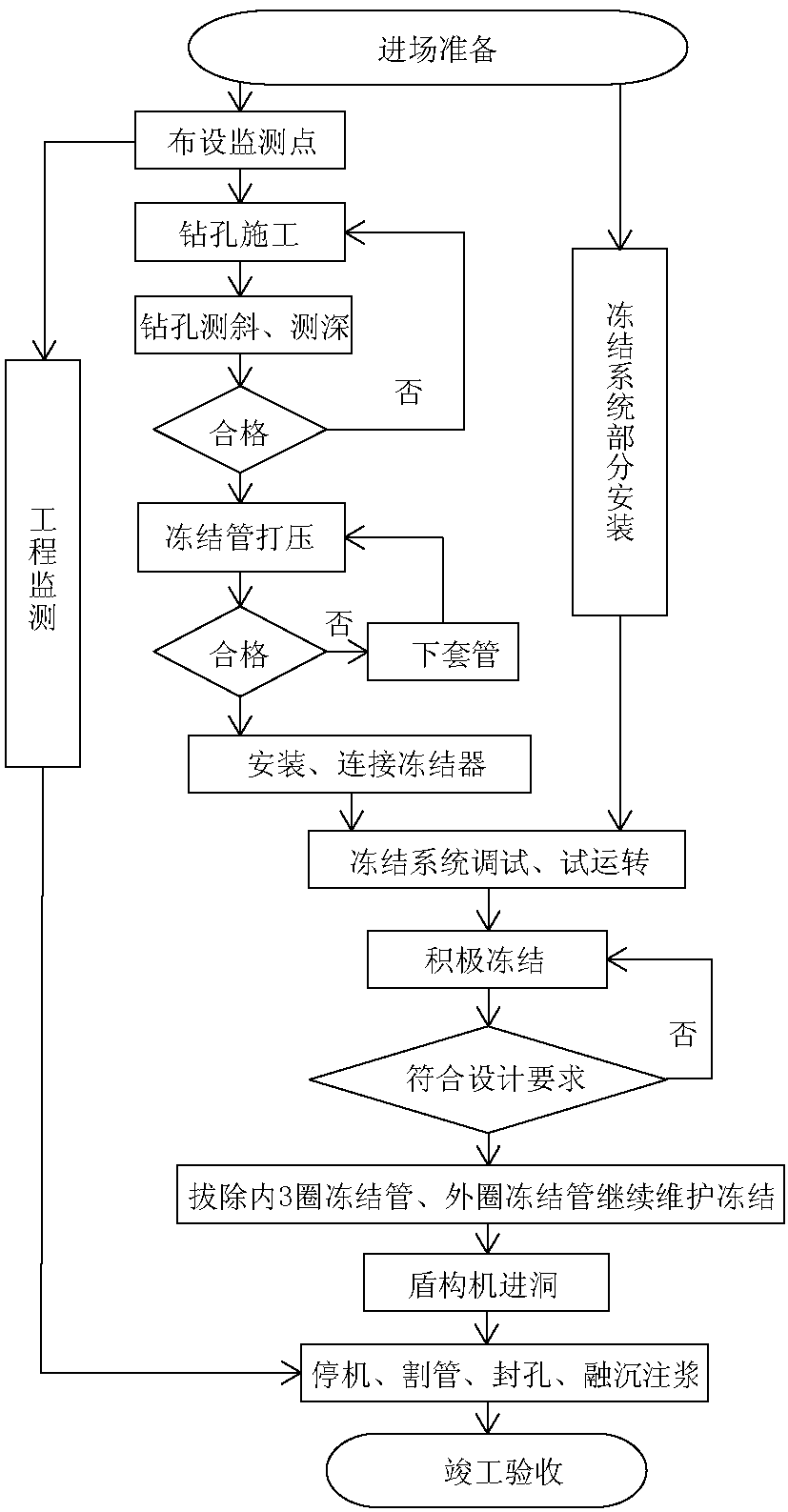

3.5.1 实施流程

进场后,冻结站安装与钻孔施工同时进行,钻孔施工结束即可进行冻结器安装,开启冷冻机对土体进行冻结加固。

根据测温数据,利用《简明建井工程手册》[4] 中的公式进行计算,确定冻结帷幕交圈、冻土与槽壁完全胶结并达到设计强度后,盾构推进到离圆柱冻土墙 1 m 处,停止推进,开始破除洞口槽壁,直至槽壁最后一层钢筋混凝土(不少于 300 mm),再将洞口内冻结管拔出,槽壁完全破除,实施盾构进洞推进。具体施工工艺如图 8 所示。

《图8》

图8 实施流程图

Fig.8 Flow diagram tree

3.5.2 钻孔施工

水平冻结孔施工,根据工况条件选用 MD-60A 锚杆钻机进行施工,冻结管连接采用丝扣加焊接方式,钻孔使用灯光测斜,与锚杆钻机配套选用泥浆泵 1 台。

钻孔施工工序为定位开孔及孔口管安装→安装长距离水平钻孔接驳器→钻孔→测量→封闭孔底部→打压试验。

施工中注意,严格控制开孔精度,从源头上保证钻孔偏斜率在设计范围内;防喷装置及长距离水平钻孔防喷接驳器安装牢固,不少于 4 根膨胀螺栓与地连墙联接;带水钻进过程中控制好出砂量,如流出泥沙体积大于冻结孔体积,立即注单液浆或水泥-水玻璃双液浆补偿,保证地面安全;钻孔完成后及时测斜、测深,超过设计要求时需补打钻孔,使冻结孔,间距、孔深满足设计要求;试压不合格的冻结孔采用下套管的方式处理,以满足设计的要求。为避免钻杆在长距离水平钻孔防喷接驳器内摆动碰撞接驳器壁,对钻杆连接部位的焊缝造成影响,开钻前用优质粘土充填接驳器。

3.5.3 冷冻站设计安装

计算盾构进洞需冷量为 3.97 x104 cal/h(1 cal =4.186J)。根据需冷量选择冷冻设备,同时配套计算选用盐水泵、清水泵、冷却塔。冷冻站主要设备、材料:a. 冷冻机选用 W-YSLGF300III 型螺杆机组;b. 盐水泵选用 IS-150-125 型水泵;c. 清水泵选用 IS-150-125 型水泵;d. 2 台 NBL-50 型冷却水塔;e. 盐水干管和集配液圈选用 159 mm × 6 mm的 20# 低碳无缝钢管;f. 冷却水管选用

159 mm × 6 mm的 20# 低碳无缝钢管;f. 冷却水管选用 127 mm × 4.5 mm 的 20# 低碳无缝钢管;g. 选用 N46 冷冻机油;h. 制冷剂选用氟利昂 R-22;i. 冷媒剂选用氯化钙溶液;j. 用电负荷为 250 kVA。a~c 均需安装备用机。

127 mm × 4.5 mm 的 20# 低碳无缝钢管;g. 选用 N46 冷冻机油;h. 制冷剂选用氟利昂 R-22;i. 冷媒剂选用氯化钙溶液;j. 用电负荷为 250 kVA。a~c 均需安装备用机。

冷冻站安装在二层平台上,不占用地面场地。冷冻系统安装完成需进行打压试漏、氮气冲洗、首次充氟、加冷冻机油、开机试运转等工作。

3.5.4 冻结效果的监测及完成的参数指标

冻结效果的监测及完成的参数指标为:a. 盐水去回路温差不大于 -2 ºC;b. 各孔组温差不大于-1.2 °C,盐水流量 5 m3;c. 盐水温度降至 -28 °C以下;d. 积极冻结时间要达到设计值;e. 冻结过程中无断管和盐水漏失,如有应经分析论证确认;f. 选择合理测温孔测点温度,计算冻结扩展及使平均温度达到设计值;g. 打探孔无水,且探孔内温度在-0 °C以下已结冰。

5 m3;c. 盐水温度降至 -28 °C以下;d. 积极冻结时间要达到设计值;e. 冻结过程中无断管和盐水漏失,如有应经分析论证确认;f. 选择合理测温孔测点温度,计算冻结扩展及使平均温度达到设计值;g. 打探孔无水,且探孔内温度在-0 °C以下已结冰。

监测资料及计算结果表明,经过35 d的积极冻结,冻结效果达到并超过了设计要求,盾构机安全、顺利完成进洞,整个进洞过程滴水不漏。

《4 结语》

4 结语

1)多项工程施工实践证明,在涌水、流砂、淤泥、高水压及高地压等复杂不稳定地层进行盾构进出洞施工,全方位风险控制冻结加固技术优势较为明显,安全可靠,是控制复杂不稳定地层进出洞风险的又一种有效方法。

2)与普通水平冻结加固相比,全方位风险控制冻结加固技术只是增加了外圈冻结管的长度,防控风险能力得到较大的提高,减少了聚氨酯等辅助应急措施的应用,综合造价没有明显提高。

3)全方位风险控制冻结加固技术延长了盾构机本身形成的流水通道,利用维护冻结使微小流水通道中的水相变成冰,操作简单,施工方便,易于推广。

京公网安备 11010502051620号

京公网安备 11010502051620号