《1 前言》

1 前言

气垫式泥水平衡盾构机的优点在于安全、高效,能以稳定的压力支撑开挖面,有效地保证隧道沿线的地面交通和毗邻建(构)筑物及地下结构和管线不受影响。但是在软弱围岩地层中,刀盘的维修和刀具的更换是一个难点[1]。

《2 盾构停机点加固的必要性分析》

2 盾构停机点加固的必要性分析

北京地下直径线工程沿线地层均为第四系全新统、上更新统冲洪积层和第四系全新统人工堆积层,穿越的地层有素填土、杂填土、粉土、粘土、粉砂、细砂、中砂、粗砂、圆砾、卵石土。地下水主要为孔隙潜水,水位标高为 21.7 ~21.3 m(水位埋深为23.13 ~24.31 m)。

根据以往类似地层泥水盾构施工经验,停机时间不能超过 72 h,超过 72 h 砂卵石地层的自稳能力就会出现问题,存在一定的风险。 而盾构机在每掘进 400 ~500 m 左右时必须带压进舱对盾构机一些易损部位进行检查和维修:包括刀具的更换、冲刷管路的检修、泥浆门的检修、破碎机的检修等[2]。这些问题的解决一般需要至少 8 ~10 d 的时间,这就有必要选择适当的地点对地层进行特殊加固,以此来满足盾构机在地层内停机检修的时间,同时还要确保地层和毗邻建(构)筑物的沉降不能超限。

《3 盾构停机点的主要加固方法》

3 盾构停机点的主要加固方法

在北京铁路地下直径线项目中,盾构停机点的加固形式主要有两种:一种是单一的袖阀管注浆加固;另一种是混凝土灌注桩。

《3.1 袖阀管注浆加固》

3.1 袖阀管注浆加固

采用地质钻机成孔,安装袖阀管进行后退式分段注浆。

3.1.1 主要技术参数

注浆材料主要为普通水泥浆和超细水泥浆。加固范围:沿隧道方向长 10 m,宽 12.0 m,注浆孔以间距 1.0 m,排距 1.0 m 按梅花型布置。注浆参数见表 1[3]。

《表1》

表1 注浆参数表

Table 1 The parameters of grouting

3.1.2 钻孔施工

采用地质钻机成孔。孔径  95 mm,孔深超过隧底以下 3 m。钻孔采用泥浆护壁,泥浆配合比为水∶膨润土 =1∶(0.30 ~0.50)(重量比),比重为1.1~1.2 g/m3。

95 mm,孔深超过隧底以下 3 m。钻孔采用泥浆护壁,泥浆配合比为水∶膨润土 =1∶(0.30 ~0.50)(重量比),比重为1.1~1.2 g/m3。

3.1.3 袖阀管安装

1) 钻孔至设计深度后,将袖阀管从钻杆内插入,边提钻杆边下放注浆管。

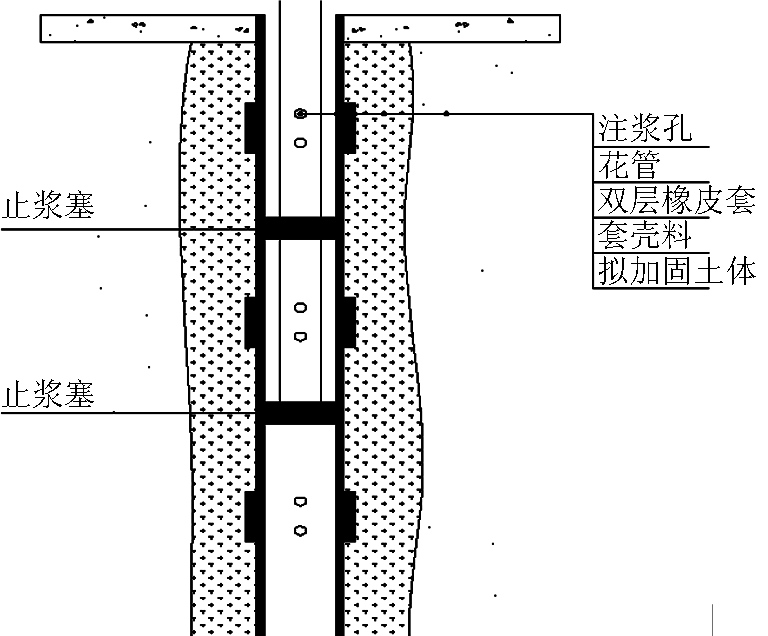

2) 相邻两节袖阀管采用套箍连接,并用粘合剂粘接牢固,袖阀管接至地面后用封口盖盖紧袖阀管管口。袖阀管安装如图 1 所示。

《图1》

图1 袖阀管安装示意图

Fig.1 Sleeve valve pipe in the ground

3) 袖阀管设置完成后,通过注浆机向钻孔和袖阀管之间的空隙内投放套壳料。套壳料采用水泥、膨润土加水搅制, 套壳料一般要求: 粘度 80 ~90 Pa· s,7 d 后抗压强度 0.3 ~0.5 MPa。配合比为水泥∶膨润土∶水 =1∶1∶6(质量比)或现场根据试验情况确定。 待 48 h 后,套壳料完全终凝并有一定的强度时,下放注浆头和注浆芯管,浆液会劈开套壳料注入到地层中,且不会造成返浆现象。

4) 聚丙烯袖阀管 33 cm 一节,外径 40 mm,壁厚3 mm。与其相对应的注浆头为皮碗式双环止浆塞(见图 2)。

《图2》

图2 皮碗式双环止浆塞

Fig.2 The stopper of rubber rings

3.1.4 注浆施工

1) 注浆压力分析。前期注浆孔在较小压力下就可注入很多,后期随着地层被逐渐挤压密实,需要较高压力才能注入,且注浆量较小,注浆段注浆终压控制在 1.0 ~2.0 MPa。

2) 注浆量分析。 a.各孔按设计孔号注浆量分布见图 3。 由图 3 可以看出,1 ~6 号孔间距较大,注浆量相对差别不大。 而间距较小的孔,如果隔排的两孔注浆量较大时,则中间排注浆量则相应减少;单孔注浆量较大时,则周围孔注浆量则相应较小。b.注浆量在深度方向的分布和各段所占百分比见图 4。 由图 4 可见,不同位置注浆量的排序为:隧道上方(注浆深度为 10 ~24 m) >隧道开挖面内(注浆深度为 24 ~36 m) >隧道下方(注浆深度为 36 ~39 m)。 隧道上方注浆量与隧道断面内注浆量相差不大,加固较为均匀。

《图3》

图3 各孔注浆量分布情况

Fig.3 Grouting distribution of each hole

《图4》

图4 注浆量深度及百分比分布图

Fig.4 Grouting depth and percentage distribution

3.1.5 袖阀管注浆常见问题及解决方法

1) 串浆[4]。 造成串浆的主要原因是注浆管丝扣脱节,浆液经丝扣脱节的部位进入注浆管内,堵塞注浆管,形成串浆,为防止串浆可以采取以下措施:a.强化注浆孔的回填和封孔质量。 b.选用合理的注浆材料,提高帷幕质量。 c.分序进行钻孔、注浆作业。 d.若发生串浆,则可根据情况采取封堵、洗孔或多孔同时注浆等措施。

2) 下不进芯管。 下不进芯管的原因见表 2。 针对下不进芯管,应采取适当措施进行解决处理:a.提高钻孔垂直度,必要时采取套管跟进钻孔。b.强化注浆孔的回填和封孔质量。 c.下管前检查袖阀管袖套是否滑脱,连接是否严密,管子是否断裂,下管时管接处应拧紧使得两管尽量对接,没有空隙。

《表2》

表2 芯管不能下放的原因分析

Table 2 Cause analysis for the core pipe not going down

3) 冒浆。 预防和处理冒浆的措施主要有如下几种:a. 注浆区域应施作砼封闭层。 b. 加强注浆孔的封孔质量。 c. 地表冒浆时,一般可采取间歇注浆措施,若无效,可采取换孔作业,以后再进行补注。

4) 卡管。 卡管是指注浆芯管掉入或卡入注浆管内无法提出的现象。 产生卡管现象,会使注浆管及芯管、花管报废,无法注浆。 解决卡管的措施如下:a. 采用国标加厚型镀锌管加工芯管。 b. 提高芯管及接头管箍的加工质量。 c. 调整合适的注浆参数,减少串浆、下不进芯管等现象的发生。 d. 必要时采用水泥 -水玻璃双液浆。

3.1.6 注浆工艺

a. 袖阀管深度较深,采用传统的滑移式皮碗双环塞下管和拔管较为困难,容易引起注浆失效和注浆效率低下。 因此为了保证以后加固点的注浆效果,采用管径 42 ~50 mm 的袖阀管,接头处无缝对接,采用气胀单塞后退注浆时,分段长度控制在 50~100 cm。 如需重复注浆,注浆完成后,应进行清孔作业。 注浆管和止浆塞之间采用钢管连接,便于下塞和拔塞(见图 5)。 b. 有条件时,可采用气胀双环塞进行分段反复注浆(见图 6、图 7),分段长度控制在40 ~50 cm。 c. 注浆结束标准:压力小于 1.0 MPa时,当分段注浆量达到 1 m3/m 时,结束该段注浆。或当注浆压力达到 2 MPa 以上时,直接结束本段注浆,注浆压力以孔口压力为准。 注浆速度为 10~30 L/min。

《图5》

图5 气胀单塞注浆

Fig.5 The expanding stopper grouting

《图6 》

图6 气胀双环塞

Fig.6 The expanding stopper with double rings

《图7》

图7 气胀双环塞注浆模式

Fig.7 The mode of expanding stopper with double rings grouting

《3.2 桩基加固》

3.2 桩基加固

3.2.1 桩基加固的施工要点和主要技术参数

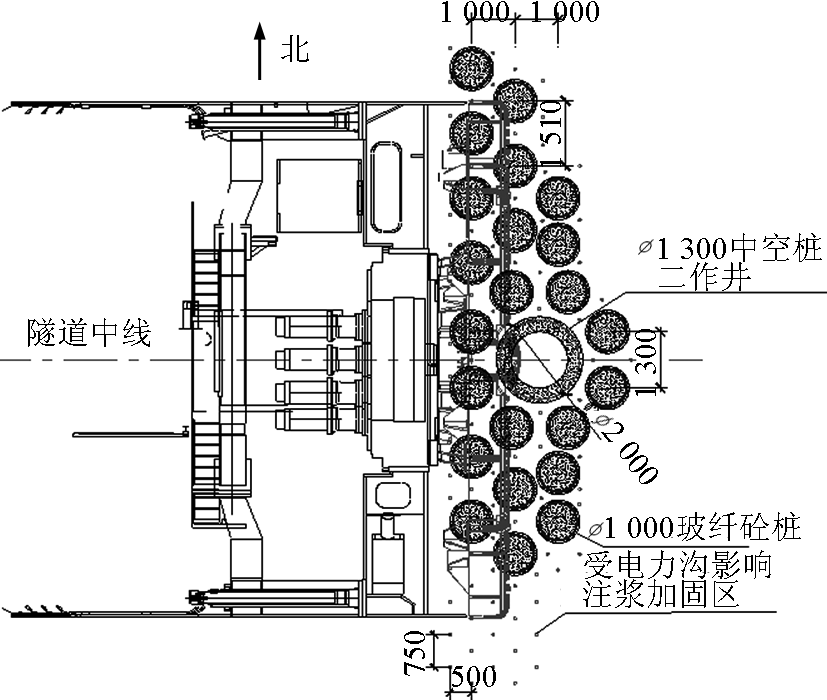

加固区是以 DK5 +028 为中心施做 3 排玻璃纤维筋灌注桩,在隧道轴线上,群桩中间做 1 根 2.0 m 的灌注桩,然后在

2.0 m 的灌注桩,然后在  2.0 m 桩中间位置采用旋挖钻钻出一个

2.0 m 桩中间位置采用旋挖钻钻出一个  1.3 m 工作井,并加盖封闭。 盾构机掘进至第二排桩中间位置停机,使盾构机刀盘恰好将工作井临近端井壁切除。 然后在带压状态下对刀盘刀具进行切割或焊接作业。

1.3 m 工作井,并加盖封闭。 盾构机掘进至第二排桩中间位置停机,使盾构机刀盘恰好将工作井临近端井壁切除。 然后在带压状态下对刀盘刀具进行切割或焊接作业。

2) 灌注桩采用旋挖钻机成孔,安装玻璃纤维筋后,灌注 C20 的水下混凝土。 桩长设计为 43.0 m(此处盾构机刀盘埋深为 39.8 m),除中间一根桩径为  2.0 m 外,其余桩径全部为

2.0 m 外,其余桩径全部为  1.0 m。 玻璃纤维筋笼主筋

1.0 m。 玻璃纤维筋笼主筋  28 mm,螺旋箍筋

28 mm,螺旋箍筋 6 mm。 钻孔灌注桩共布置 3 排,桩间距 1.5 mm,排距 1.0 m,共计 24 根桩。 桩间补偿注浆均采用水泥浆,水灰比 0.8,孔间距 0.75 m,排距 0.5 m,梅花型布置。 工作井及注浆孔位平面布置如图 8 所示。

6 mm。 钻孔灌注桩共布置 3 排,桩间距 1.5 mm,排距 1.0 m,共计 24 根桩。 桩间补偿注浆均采用水泥浆,水灰比 0.8,孔间距 0.75 m,排距 0.5 m,梅花型布置。 工作井及注浆孔位平面布置如图 8 所示。

《图8》

图8 灌注桩和注浆孔位平面布置图(单位:mm)

Fig.8 Plan layout of the stakes and the hole of grouting(unit:mm)

3.2.2 工作井施工

2.0 m 的灌注桩砼达到 1 d 凝固强度后,利用旋挖钻在桩顶中心钻一个

2.0 m 的灌注桩砼达到 1 d 凝固强度后,利用旋挖钻在桩顶中心钻一个  1.3 m、深 36 m 的孔,形成工作井,井底砼厚 7 m。 钻孔完成后,孔内仍充满泥浆,待砼达到 3 d 强度后,将孔内泥浆全部抽排干净,最后在孔内距刀盘上方 1 m 位置做一个钢筋砼盖板将工作井封闭,砼盖板直径

1.3 m、深 36 m 的孔,形成工作井,井底砼厚 7 m。 钻孔完成后,孔内仍充满泥浆,待砼达到 3 d 强度后,将孔内泥浆全部抽排干净,最后在孔内距刀盘上方 1 m 位置做一个钢筋砼盖板将工作井封闭,砼盖板直径  1 m,厚 500 mm。工作井密封完成后盾构机刀盘切入井内进行带压动火作业。

1 m,厚 500 mm。工作井密封完成后盾构机刀盘切入井内进行带压动火作业。

3.2.3 压顶梁施工

灌注桩达到设计强度后,将桩头砼凿除 1.0 m,露出玻璃纤维筋笼。 然后将各桩之间的碴土清除干净,绑扎压顶梁钢筋笼。 将所有桩头玻璃纤维筋笼连接起来,成为一个整体。 压顶梁厚 1 000 mm。

《4 带压进仓作业的保压措施》

4 带压进仓作业的保压措施

《4.1 气体逃逸的原因分析》

4.1 气体逃逸的原因分析

根据盾构带压作业特点分析,仓内高压气体泄露的原因主要有以下几方面[5]。

1) 掌子面漏气:由于带压进仓换刀需要将开挖仓内的液位降至 50 %以下,这时刀盘中心以上的掌子面的围岩都处在无泥浆支护状态下,高压气体很容易从围岩表面砂卵石间的空隙逃到地层里面去。

2) 盾构本身密封不严造成漏气:压缩空气可能会沿盾构自身密封不严的仓门、管道、阀门等地方逃逸。

3) 盾尾密漏气:盾尾主要靠盾尾油脂和盾尾密封装置进行密封,如果有部分盾尾刷损坏或者盾尾油脂注入量不够、分布不均匀而没有形成完全的密封都容易造成气体的逃逸。

《4.2 带压进仓气密性的保障措施》

4.2 带压进仓气密性的保障措施

1) 停机点之前15 m 制备比重为1.05 g/cm3 、粘度为 18 ~20 Pa· s 的新鲜泥浆来携碴循环,使高粘度泥浆充分渗入到盾壳周围地层中,形成良好的泥膜,保证盾壳周围地层不会漏气。

2) 加强同步注浆量,使同步注浆充分填充管片壁后空隙,并充分渗入地层的空隙中,隔断压缩空气向管片壁后地层中逃逸的通道。

3) 检查盾构自身的气密性,防止因盾构设备自身密封不严而造成漏气。

4) 盾构到达预定的停机点后,采取泥浆置换和向中盾和盾尾注入高浓度泥浆和堵漏剂的方法增加气密性,防止气体逃逸。 具体施工方法如下:a. 将开挖仓内的泥浆全部用粘度 90 Pa· s 以上的泥浆进行置换。 b. 向中盾和盾尾注入新型堵漏泥浆。 堵漏泥浆的配合比为膨润土∶Ⅱ型制浆剂(堵漏剂)∶水 =300∶150∶1 000 (质量比)。 注浆压力比该点切口水土压力和大 0.05 ~0.1 MPa。 c. 保压:保压按照开挖仓中心起始压力起算,每间隔 30 min提高压力 0.01 MPa, 使终压比起始压力高0.03 ~0.05 MPa 即开始保压,保压时间不得低于3 h。

《5 结语》

5 结语

通过对泥水盾构带压进仓气密性以及地面加固措施延长带压进仓时间等的认真分析总结,解决了泥水盾构在富水砂卵石地层中带压进仓保压,防止压缩空气漏气的问题,为类似工程常规带压进仓检查和更换刀具和地面采取加固措施提供了借鉴的经验。

京公网安备 11010502051620号

京公网安备 11010502051620号