《1 前言》

1 前言

舰船装备腐蚀不仅给航行安全性带来威胁,而且因腐蚀导致的停车、抢修严重影响舰船使命任务的完成。如果能对舰船重要结构和部位进行腐蚀监测,实时地掌握舰船关键部位的腐蚀情况,既能够预测构件或管路的使用寿命,为视情维修和更换提供依据,还能在灾害发生之前提前预警,避免次生灾害事故的发生,显著提高舰船在航率和装备完好率。

2005 年 LMI 政府咨询(LMI Government Consulting)的一项研究结果表明,美国海军舰船腐蚀控制费用已经占到其维护支出的25 %。据了解,为应对舰船腐蚀引起的各类事故,美军十年前就对舰船重点部位进行腐蚀监测控制技术方面的研究,目前美军航母、舰艇及其舰载机等装备都拥有先进的腐蚀在线监测系统,包括薄膜原位腐蚀检测传感器、超导波隐蔽腐蚀探测、荧光腐蚀指示剂,其监测数据通过无线远程传输到主机,并配有智能腐蚀分析和报警系统。

我国舰船因腐蚀而导致的维修费用占整个维修费用的1/2[1] ,目前舰船常用的腐蚀监测技术有:针对船体腐蚀电位的外加电流阴极保护系统、蚀坑缺陷的红外检测仪、涡流检测仪、水下可视机器人等,但这些技术应用仅限于宏观、可操作、空间可达的部位,在舰船不可达的重要部位如液舱、压载舱等部位受到很大限制。目前我国对舰船重点部位尚未装备有效的腐蚀监测系统,舰船腐蚀安全形势较为严峻,因舰船装备腐蚀多次引发事故,如2010年某舰辅机蒸汽管路因腐蚀穿孔而导致人员严重烫伤;某舰在执行亚丁湾护航行动期间出现过主机海水管、冷却水管腐蚀穿孔。

目前实验室环境条件下针对腐蚀问题应用的各种物理检测、电化学分析法、化学分析法等检测手段日益成熟,为舰船装备腐蚀监测技术研究和开发提供了有力支持。

《2 舰船重点部位腐蚀基本情况》

2 舰船重点部位腐蚀基本情况

《2.1 水面舰船腐蚀的基本规律》

2.1 水面舰船腐蚀的基本规律

根据对水面舰船的腐蚀情况调查,舰船上的船体、管路、舾装件和其他装备均存在不同程度的腐蚀,船体结构的腐蚀规律是从上往下、从里往外的腐蚀,船体外板腐蚀最为严重的是水线交变区和飞溅区,长期滞留油污水的机舱、污水舱底部位也是腐蚀的重灾区,是船体结构防腐需重点控制的部位;管路系统中以海水消防管系、蒸汽管系、高低压疏水管系、污水管系等的腐蚀最为突出,有些管系是因内部流通的介质引起的腐蚀(如海水管系),有些是由于管子外表面处于潮湿环境而引起的管外表面腐蚀(如疏排水系统);舾装件普遍经受海洋大气的腐蚀,局部滞留海水以及盐分附着后潮解也会引起局部腐蚀。

《2.2 潜艇腐蚀的基本规律》

2.2 潜艇腐蚀的基本规律

潜艇因非耐压壳体外壁敷设消声瓦的原因,其腐蚀规律从非耐压壳体外、耐压壳体外到耐压壳体内依此为:腐蚀较重、腐蚀严重、腐蚀重。其中非耐压壳体腐蚀主要发生于钢质裸露部件;非耐压壳体与耐压壳体之间腐蚀主要发生在液舱、碳钢管路、所有钢质部件及潮湿积水的底座与结合部等区域,铜管也出现少部分腐蚀穿孔问题;耐压壳体内部腐蚀主要发生在油污水、酸碱液泄漏积聚的舱底区域。

《2.3 舰船腐蚀重点监测部位》

2.3 舰船腐蚀重点监测部位

根据舰船腐蚀基本规律,舰船腐蚀重点部位主要集中在船体结构积水难以排出的部位、工作频率较高的海水介质管路、日常难以维护保养的内部液舱等部位。这些部位的腐蚀情况因不可见、不可达等原因日常难以掌握,无形中增加了腐蚀状态的不可预见性,给舰船航行安全带来隐患。

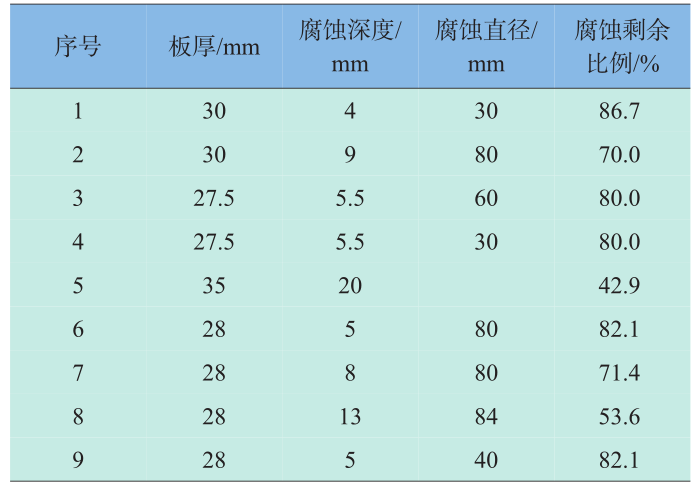

在对某型船的腐蚀调查中发现,该船严重腐蚀区域主要发生在舱底水部位(如机舱、淡水舱及蓄电池舱)和3个污水舱等。对淡水舱的勘验过程发现壳板及其壁板上共10处轻微腐蚀点,这些腐蚀点面积小,深度浅,最深点腐蚀深度5 mm,腐蚀面光滑。对蓄电池舱进行勘验过程中(腐蚀数据见表1)共发现和确认9处腐蚀坑,如图1所示。

《表1》

表1 某电池舱腐蚀数据表

Table 1 Corrosion data of the battery compartment

《图1》

图1 蓄电池舱腐蚀深坑与沉积电解液

Fig. 1 Corrosion pit and electrolyte of the battery compartment

从表1可知,腐蚀余量低于80 %的有4个凹坑,其中最大蚀坑深度的腐蚀程度达到57.1 %,严重低于设计厚度,给舰船安全带来极大威胁。

从腐蚀形貌及机理分析,该部位的初始腐蚀类型主要为点蚀 [2,3] ,点蚀发展到一定程度后沿着材料的晶间发展,其腐蚀产物的体积远大于金属原子,因而产生应力并导致剥蚀,最终演化为均匀腐蚀。因此,借助先进的腐蚀监测技术对早期的点蚀进行实时监测,及早预测腐蚀发展程度,可防止腐蚀可能引发的各种事故。

《3 舰船重点部位腐蚀监测技术筛选》

3 舰船重点部位腐蚀监测技术筛选

《3.1 常用腐蚀监测技术》

3.1 常用腐蚀监测技术

目前在电厂、炼油厂、化工厂等工业领域,以及实验室腐蚀研究领域,各种离线和在线的腐蚀监测技术均得到一定程度的应用。

针对工业领域中的油田、燃油管道、化工管道设备、电厂海水设备及管路等腐蚀监测及缺陷检测技术应用已比较成熟,例如:矿井下局部腐蚀环境常用挂片法,管路弯头或者三通部位常用电阻探针法、电感探针检测法;针对各种不易观察的管、焊缝等内部腐蚀缺陷,常用超声波测厚、涡流检测、漏磁通法检测、射线检测、红外检测、声发射检测技术等 [4~6] 。这些技术均存在一定的缺陷,腐蚀失效性方面仅能反应监测时间段或者检查时间段内的均匀腐蚀程度,只能定性做出判断,不能分析确切的腐蚀原因。

目前实验室腐蚀研究领域,从腐蚀产物的物理化学成分分析到基于腐蚀电位和电流的各种综合分析测试手段应用相当普遍,一些技术也成功移植应用到工业腐蚀环境。在耐蚀材料、腐蚀产物等成分分析方面主要检测分析技术有红外光谱分析、激光拉曼光谱分析、原子发射光谱分析、质谱色谱分析、X射线衍射等 [7,8] ,化学分析法的监测方式因监测的环境不同而有差异,其监测结果与实时工艺状况都有一定的滞后性和较大的差异。在耐蚀金属材料、非金属材料筛选方面经常用到基于腐蚀电位、腐蚀电流极化原理测量腐蚀速率的稳态极化法和暂态极化法,基于交流阻抗频谱的暂态电化学法、基于腐蚀电位、电流波动信号的电化学噪声技术等[9~13] ,这些电化学测量技术各有优缺点,测量的侧重点不同,有的适用于在线检测,有的适用于离线检测,均受到使用环境的限制。

其他与腐蚀相关的检测分析方法还有[14~16] :场指纹腐蚀监测技术、旁路式管段内腐蚀监测方法、基于测试固有频率的方法、基于模态的方法、基于频率响应函数的方法、光电化学方法技术、拉曼光谱、薄层活化技术(TLA)等。

《3.2 舰船重点部位最佳腐蚀监测技术》

3.2 舰船重点部位最佳腐蚀监测技术

由于受舰船上环境限制,大量市场上的监测技术在舰船上很难实现,而且根据舰船重点部位腐蚀机理分析,这些重点腐蚀部位腐蚀初期基本是以点蚀开始,最终形成很深的凹坑,且腐蚀部位比较隐蔽,很多监检测技术得到的腐蚀数据可靠性也受到限制。根据上述各类腐蚀监测方法性能分析对比,电化学噪声(ECN)技术克服了传统的电阻探针、极化电阻、超声等技术的缺点,具有“原位、无损”的特点,其所测得的结果为待测的实际服役构件的真实腐蚀结果。而且 ECN 技术相对于电化学阻抗谱(EIS)、挂片失重等其他监检测技术具有对点蚀敏感的特点。另一方面,传统的电阻探针、挂片失重等所测得的结果实际为模拟材质的腐蚀结果,并非待测的实际服役构件的真实腐蚀结果;超声和红外等其他方法不适宜于监测检测复杂空间中的构件腐蚀;警戒孔监视法和化学法等一般具有破坏性。因此,ECN技术是监测检测舰船重点部位腐蚀失效的有效方法。

《4 舰船重点部位腐蚀监测系统研究》

4 舰船重点部位腐蚀监测系统研究

《4.1 监测系统工作原理》

4.1 监测系统工作原理

腐蚀监测系统联合采用集监检测电位、电位噪声于一体的电化学噪声技术和“传感器”技术,该监测系统可以同时监测重点部位的腐蚀电位、电位噪声,通过ECN(或称EN)的分析可以得到能量相对分布(EDP)、白噪声水平、截止频率、点蚀程度局部腐蚀指数(SE)等诸多腐蚀参数,从而掌握相对准确的腐蚀状态。

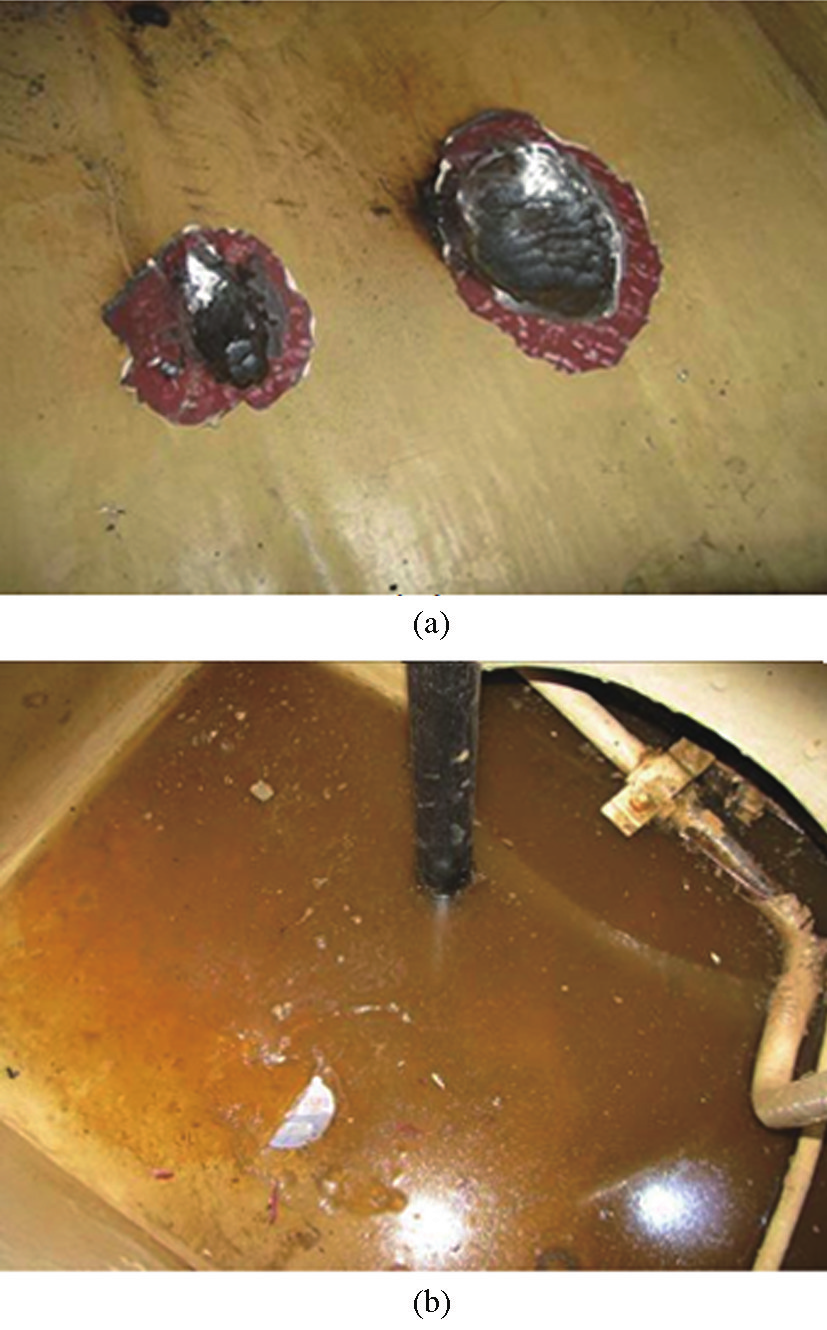

本设计采用三电极系统:当在恒电位极化的情况下测定EN时,其原理图见图2。

《图2》

图2 三电极体系示意图

Fig. 2 Schematic diagram of three electrode system

《4.2 监测系统结构》

4.2 监测系统结构

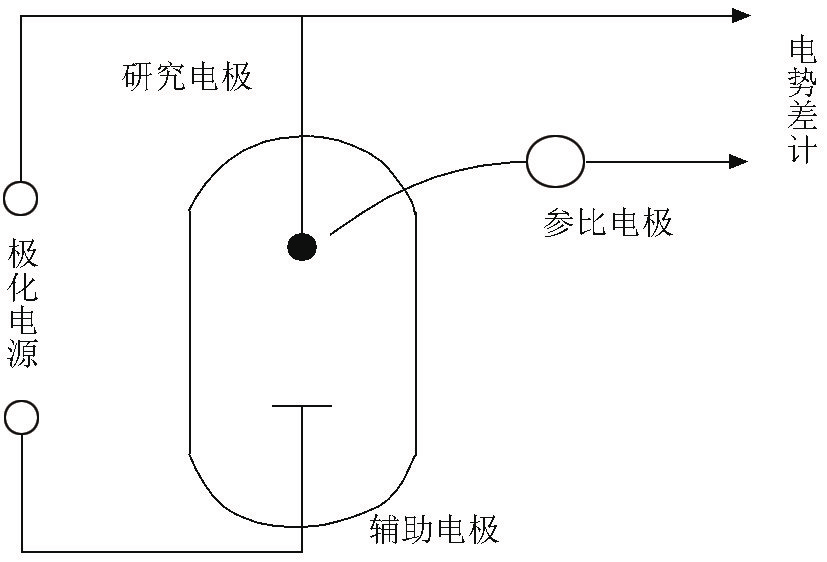

系统主要结构组成:传感器探针、信号采集存储器(带前置信号放大器,4通道模拟输入和70 dB高信噪比的A/D转换器、单片机处理控制器)、通信线路(USB数据通信部分、RS232)以及PC端分析软件部分,如图3和图4所示。

《图3》

图3 监测探针(传感器)

Fig. 3 Monitoring probe(sensor)

《图4》

图4 信号采集存储器

Fig. 4 Signal acquisition and storage

《4.3 数据采集存储原理》

4.3 数据采集存储原理

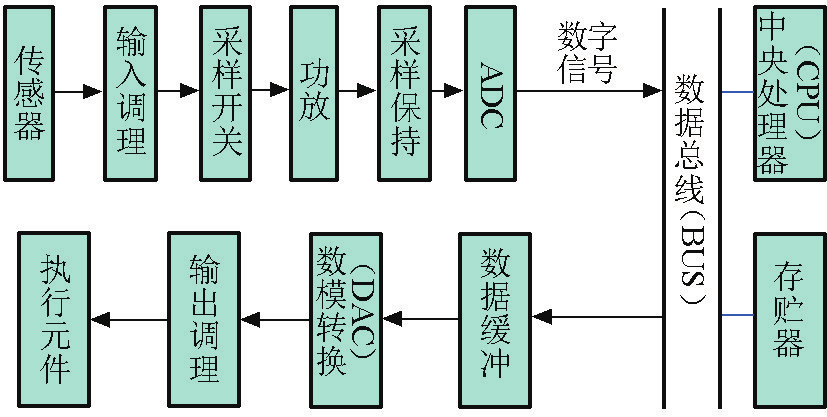

数据采集存储器工作原理如图5所示。腐蚀电压和电流信号经传感器采集,经过采样后经模数转换进入到计算机(CPU,与RS232通讯接口相连),计算机做数据处理、分析、显示以及存盘等等。采用通用串行总线USB2.0及RS232作为数据通信,利用12位高精度AD芯片完成数据的采集、传输。数据采集存贮系统如图6所示。

《图5》

图5 数据采集存贮原理方框图

Fig. 5 Principle diagram of data acquisition and storage

《图6》

图6 数据采集存贮系统整体方框图

Fig. 6 System block diagram of data acquisition and storage

《4.4 监测系统的电路原理图》

4.4 监测系统的电路原理图

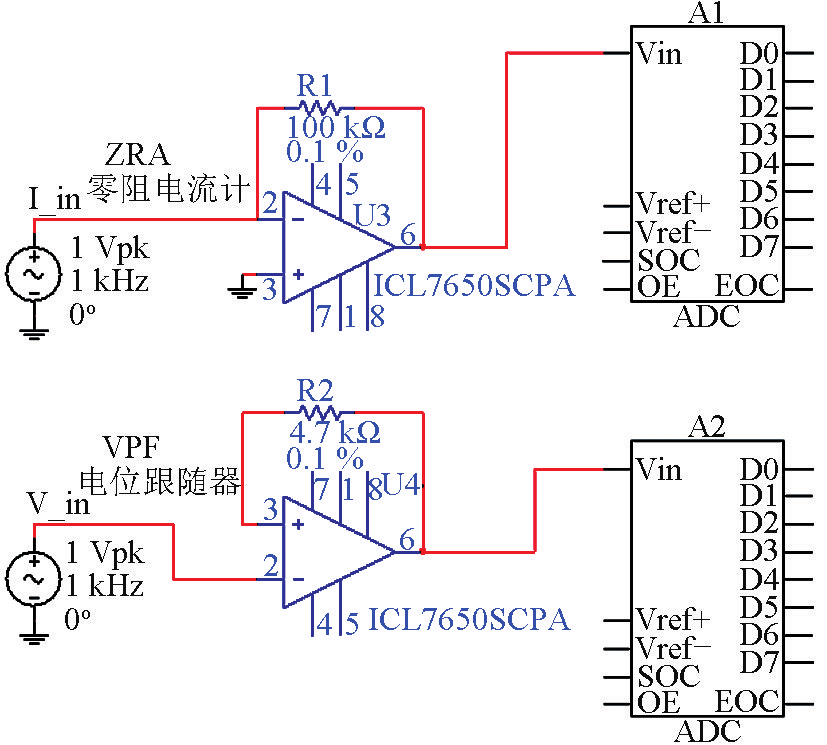

腐蚀监测系统的电路原理图见图7,设计零电阻(ZRA)零阻电流计实时监测腐蚀电流噪声,设计电位跟踪器实时监测腐蚀电位噪声,并通过A1和A2模数转换器输入到数据采集存储系统。

《图7》

图7 监测仪器的电路原理图

Fig. 7 Circuit principle diagram of monitoring instrument

《4.5 监测系统的软件设计》

4.5 监测系统的软件设计

1)系统软件在中文Windows环境下运行,实用功能较强:具有曲线放大、曲线类型选择,数据的选取、删除、计算、统计,图形文件的制作、保存、排版打印,图形与数据序列复制到Windows剪贴板等诸多功能。

2)由单片机控制的便携仪器,由直流9 V供电,仅重0.5 kg,可方便携带,内带有实时时钟与失电保护,关闭电源后,采集到的数据仍可保存10 d以上。

3)采集间隔时间:0.05 s~255 h。

4)采集电压范围:0~±4 V,分辨值为1 mV。

5)输入电阻≥109 Ω。

6)存贮方式工作时,最大存贮点数为 65 000点、采集数据分段为1~16。

《4.6 监测系统测试》

4.6 监测系统测试

主要针对Sensor电位测试的可靠性和监检测仪器及其软件的可靠性进行相关测试。由于项目研究对象的服役环境为海洋,而海水中含有的主要侵蚀性粒子为NaCl,所以在实验室选择NaCl为腐蚀介质。

4.6.1 传感器电位可靠性测试

1)电位基点校准。将测试仪器的两个夹子中的一个与传感器的导线相连,将另一个夹子与传感器的工作面相连,所测得的E-t 曲线为一条电位为零的水平线。

2)灵敏度测试。将测试仪器的两个夹子中的一个与待测试腐蚀金属就近相连,将另一个夹子与传感器相连、且将传感器放在同一个装有腐蚀溶液(NaCl溶液)的不同待测试腐蚀金属的表面附近,测得的电位不同、分辨率可达10-3 V,表明传感器可以区分不同金属的腐蚀。

4.6.2 监检测仪器可靠性测试

测试监检测仪器的采样精度(采样频率、电位精度等)。因为纯铝表面钝化膜在氯化物溶液中具有明显的点蚀倾向,因此实验室常以纯铝作为点蚀过程的理想材料,纯铝的初始腐蚀过程一般从亚稳定点蚀演化为稳定点蚀,而且监测纯铝的亚稳定点蚀→稳定点蚀过程需要较高的检测仪器精度。因此,本研究采用纯铝为研究基体材料,采用设计的监测仪器监检测其在NaCl溶液中的初期腐蚀行为。

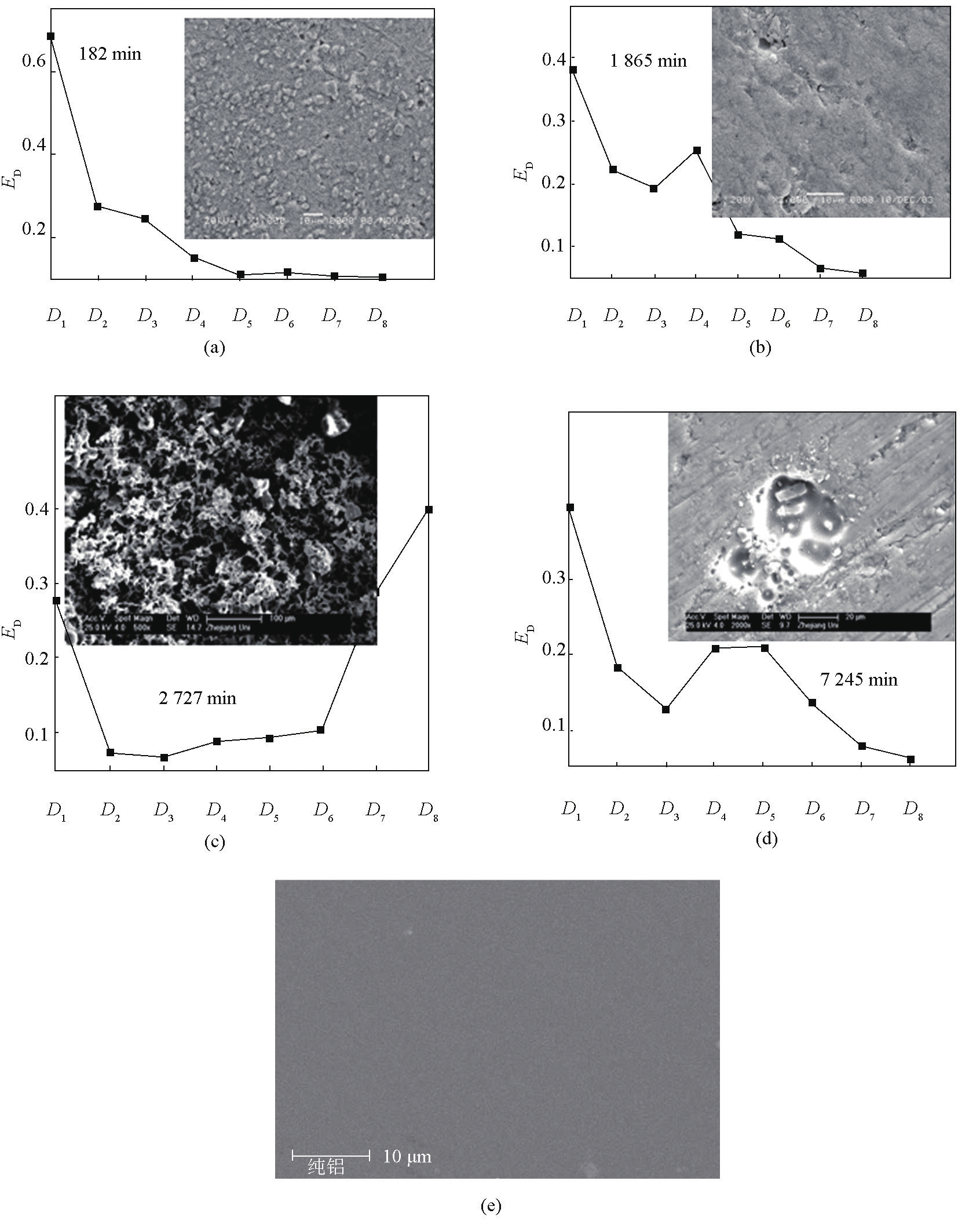

图8为通过设计的腐蚀监测系统测试的纯铝在中性3.0 %(质量百分数)的NaCl溶液中不同腐蚀阶段所产生的电化学噪声时域谱经快速小波变换(FWT)分析后得到对应的RP-EDP谱图和相应的腐蚀电极表面形貌。从图8可看出,在纯铝从亚稳定点蚀转化为稳定点蚀的过程中,其相应电化学噪声的相对能量最大值在RP-EDP谱图中的位置的演化规律为从低阶区向高阶区迁移。在亚稳定点蚀阶段,其腐蚀的主要能量集中在RP-EDP谱图中的低阶区;当亚稳定点蚀转化为稳定点蚀时,由于点蚀产物对侵蚀性粒子等迁移的阻碍作用,导致 RP-EDP谱图中具有中等时间常数的中阶晶胞系列的能量增大。

《图8》

图8 中性3.0 %(质量百分数)NaCl水溶液中纯Al的点蚀RP-EDP

Fig. 8 Pitting RP-EDP spectrum of pure aluminum in the neutral,3.0 % salt solution

测试结果发现该检测仪器可以检测到典型的亚稳定点蚀和稳定点蚀的特征时域谱,并且该特征与腐蚀基体(纯铝)的表面形貌存在很好的对应关系,证明该仪器具有较高的精度,测试结果可靠。

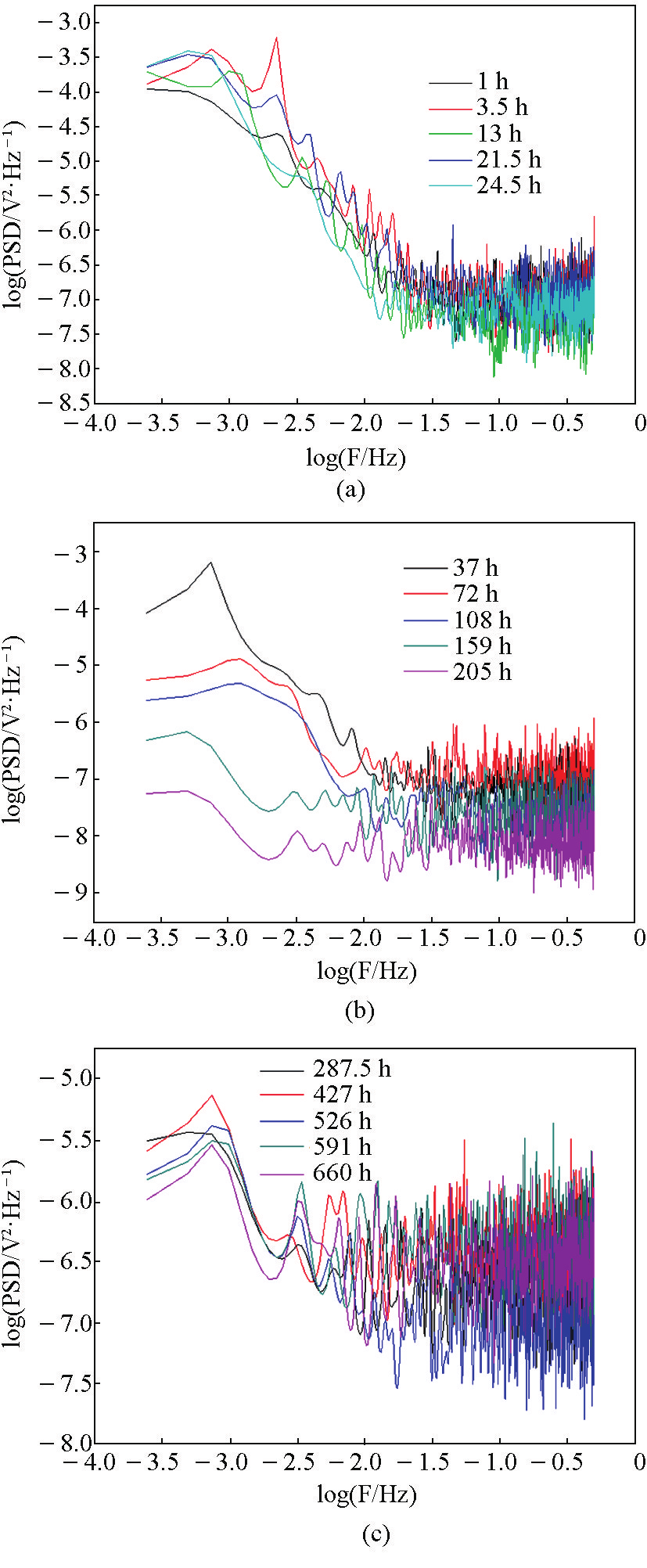

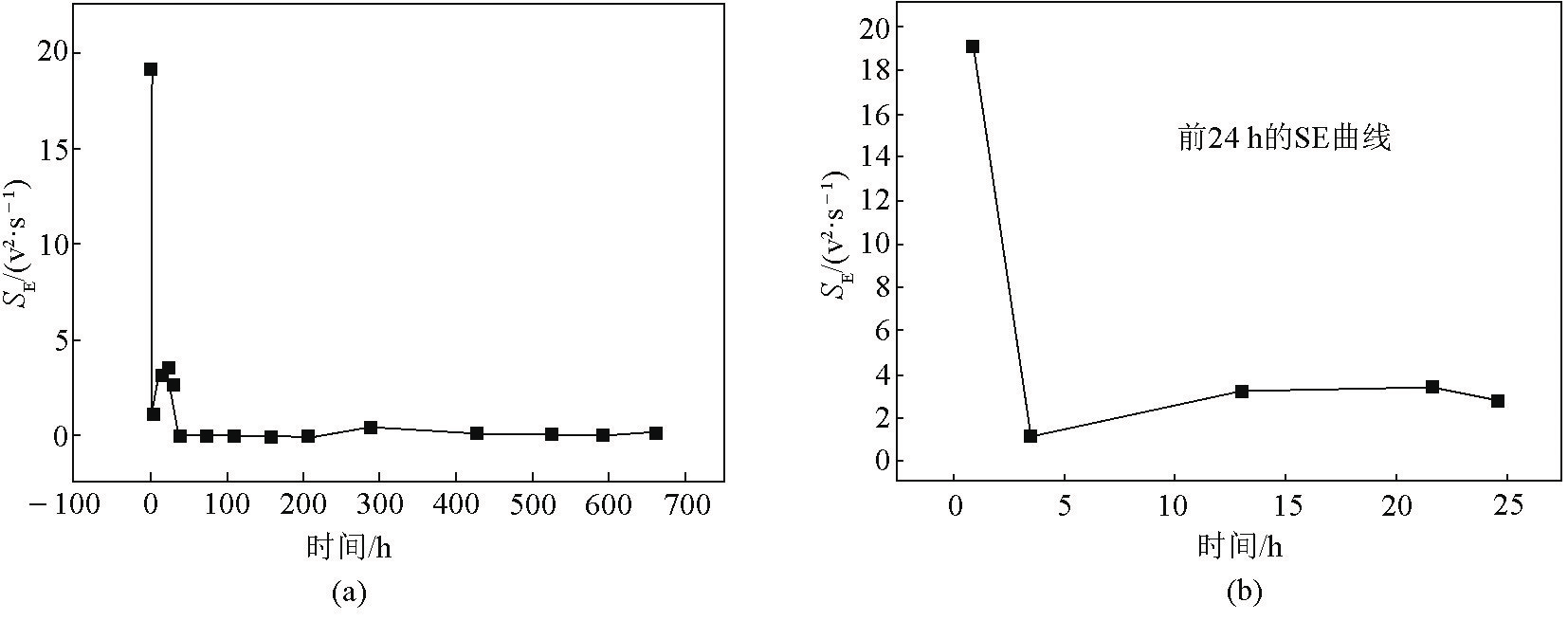

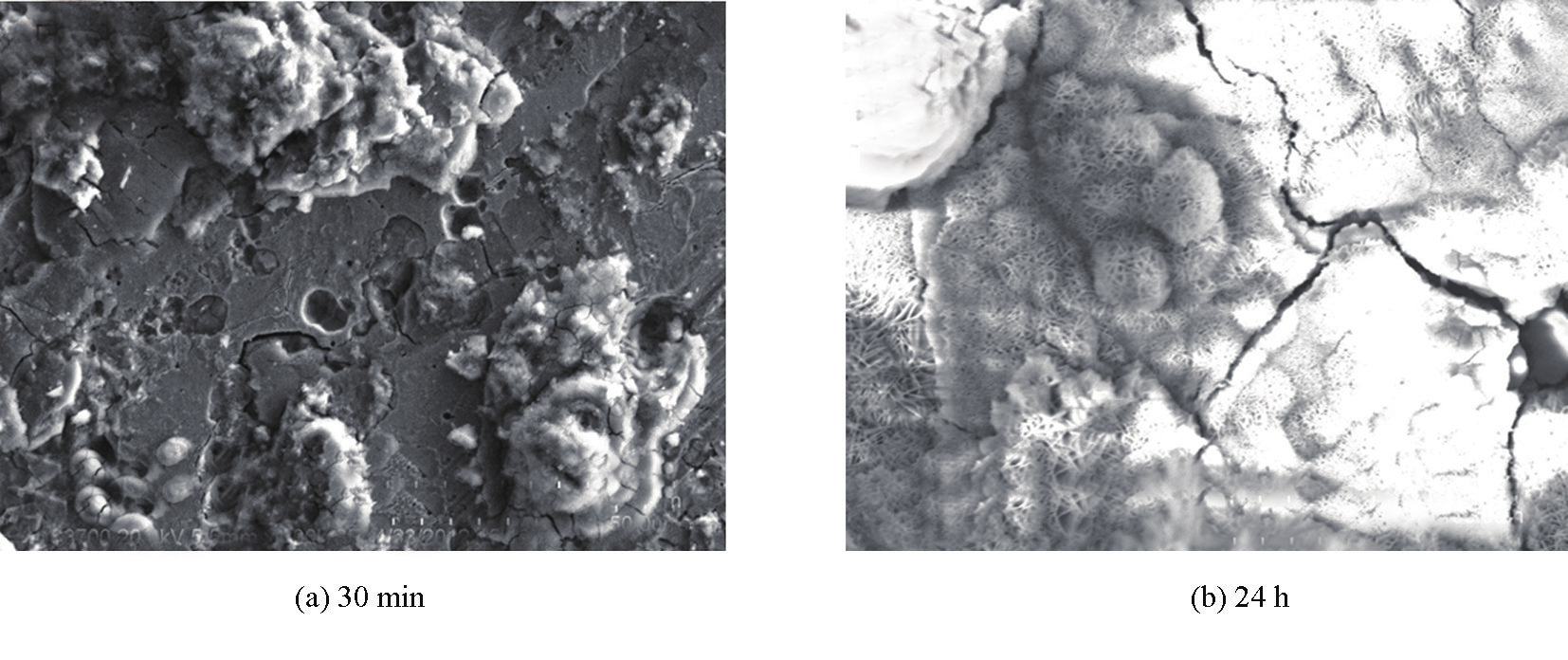

4.6.3 实船材料测试

因为Q235(A3钢)通常用于舰船的部分支架、马脚和穿舱部件等,因此采用 Q235 钢为研究对象。将 Q235 钢研究电极放在人工海水中浸泡腐蚀,采用设计的电化学噪声腐蚀监测系统进行30 d的腐蚀 ECN 测试。图 9 为实测的腐蚀电位噪声,图10为其相应的最大熵值法(MEM)分析结果。从图10所得到的功率谱密度(PSD)谱图的3个特征参数,即白噪声水平W、高频线性部分斜率k 和截止频率fc(或转折频率),可以得到表征点蚀程度的SE参数(见图11)。图12为Q235电极30 min和24 h的腐蚀表面形貌。从图11可以看出,前期点蚀很快,引起腐蚀产物在腐蚀电极表面大量覆盖,腐蚀开始转化为均匀腐蚀,并在相应的腐蚀形貌中得到验证。说明设计的腐蚀监测系统达到预期设计要求。

《图9》

图9 Q235电极腐蚀电位噪声谱图

Fig. 9 Corrosion potential noise spectrum of Q235 electrode

《图10》

图10 Q235电极ECN的MEM分析的PSD

Fig. 10 PSD of corrosion ECN MEM analysis of Q235 electrode

《图11》

图11 Q235电极点蚀程度SE曲线

Fig. 11 SE curve of pitting corrosion of Q235 electrode

《图12》

图12 Q235电极腐蚀表面形貌

Fig. 12 Surface morphologies of corrosion of Q235 electrode

《5 结语》

5 结语

在对比分析常用监测技术原理、方法和局限性的基础上,根据舰船船体结构、液舱等重点部位的腐蚀环境、特点和机理,确定联合采用电化学噪声技术和传感器技术,研制出了集“测量、采集和存储”于一体的舰船腐蚀监测系统,并对该系统的可靠稳定性进行了相应的实验论证研究,达到了监测精度要求。该监测系统具有“原位、无损”和“数据真实”等特点,可及时掌握舰船重点部位的腐蚀状况,能最大限度地降低该型舰船腐蚀事故的发生率,还可以节约大量的防腐蚀维修费用。

京公网安备 11010502051620号

京公网安备 11010502051620号