《1 引 言》

1 引 言

机床主轴系统是机床的核心部件。在加工过程中, 主轴温度升高不仅影响主轴位置精度, 造成主轴轴承负载的增加, 而且, 作为机床热源之一, 将直接影响机床的加工精度。因此, 如何减少轴承发热, 提高机床主轴热特性, 是非常重要的。

目前, 很多学者通过试验和理论分析, 对主轴系统的热特性进行了研究。如Kim Sun-Min等人研究了主轴轴承的装配公差和主轴支承结构的热变形对高速主轴系统热特性的影响

《2 主轴系统热模型的建立》

2 主轴系统热模型的建立

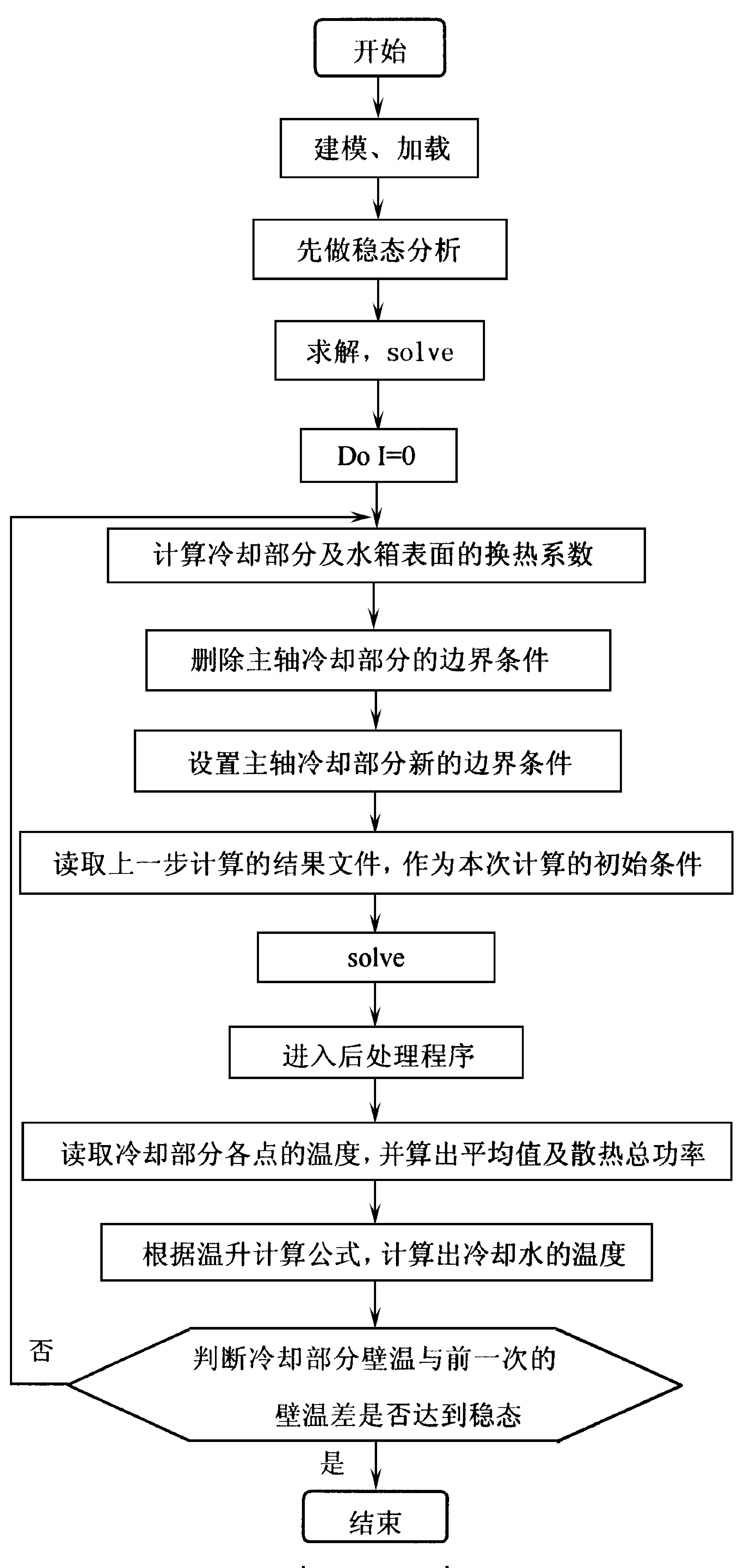

主轴轴承产生的热量, 一部分传入主轴及主轴箱部件, 使其温度升高;另一部分通过主轴及主轴箱的表面散发到周围空气中;还有一部分则通过主轴冷却部分带出。所以, 在建模时, 把主轴及主轴箱作为整体进行分析更接近于实际。由于主轴冷却部分与水箱相连, 通过泵把水箱里的水送到铣床主轴冷却部分以降低主轴的温度, 同时把多余的热量带入水箱;由于水箱与空气接触, 又把部分热量散发到空气中, 还有部分热量使冷却水的水温升高, 水温升高又影响主轴部件的温度;由于主轴部件的结构相当复杂, 所以, 很难用数学函数来准确描述。笔者采用有限元方法主要是对边界条件进行处理。在所分析的主轴系统中, 冷却水的温度是随时间变化的, 故采用分段的方法将时间分成很多小段, 假设在每一小段时间内, 主轴冷却部分散热的功率不变, 根据它与水箱之间的能量是守恒的, 便可求出冷却水的温度, 把它作为下一时间段内主轴冷却部分的边界条件, 就可以计算出普通水箱作为冷却箱时主轴系统的温度场, 其流程图如图1所示。

《图1》

Fig.1 The flow process diagram of simulating the thermal behavior of the spindle system

《2.1 主轴系统的有限元模型》

2.1 主轴系统的有限元模型

笔者在有限元建模时, 选取SOLID70单元, 采用智能网格划分, 精度为7级。图2所示为主轴和主轴箱的有限元模型, 图3为主轴部件示意图及冷却系统的布置情况。

采用有限元方法对铣床主轴系统进行热分析, 主要是对边界条件的处理, 一般只考虑热源和对流换热两种情况。主要热源有轴承摩擦热, 主要对流形式有自然对流 (如主轴箱表面) 、强迫对流 (如主轴冷却部分) 。边界条件的计算方法见参考文献

《2.2 冷却水温升的数学模型》

2.2 冷却水温升的数学模型

假设:a.主轴冷却部分与水箱之间的环节是绝热的;b.冷却水流回水箱时, 马上能均匀混合。

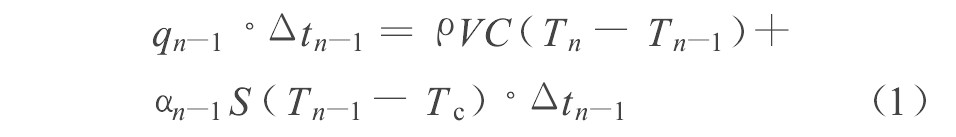

将时间划分为tn个点 (n=1, 2, 3…) , 设Δtn-1=tn-tn-1为tn, tn-1时刻的时间差;ΔTn-1为Δtn-1时段内水箱里水的温升;Tn为tn时刻水箱里水的温度;Tn-1为tn-1时刻水箱里水的温度;Tc为环境温度;ρ为水的密度;C为水的比热;V为水箱体积;qn-1为tn-1时刻主轴冷却部分散热的总功率;αn-1为tn-1时刻水箱表面换热系数;βn-1为tn-1时刻主轴冷却部分换热系数;S为水箱表面积;S1为主轴冷却部分表面积;

《图4》

即

《图5》

其中

《图6》

这里的

《3 结果分析》

3 结果分析

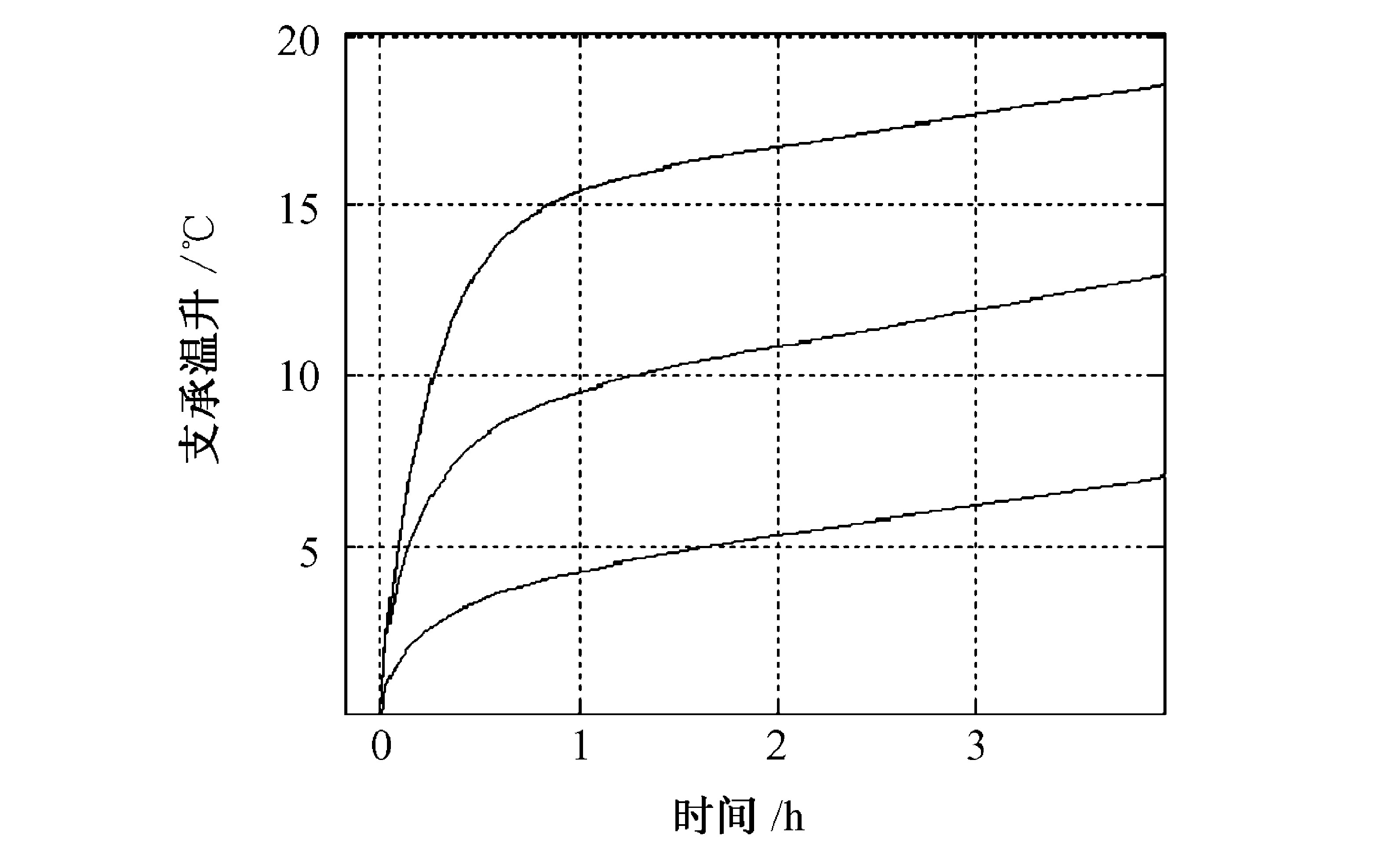

根据各边界条件的计算公式, 计算出数控铣床各边界条件值, 将其加载到有限元模型上, 便可计算出主轴及主轴箱的温度场。图4为冷却泵流量为0.14 m3/h、水箱尺寸0.125 m3时, 铣床主轴支承的温升变化曲线, A, B, C分别表示前支承、中间支承、后支承的温升曲线。从图中可以看出, 支承温升达到稳态是非常缓慢的过程, 前、中、后支承温升变化过程基本上是相同的。以前支承温升为例 (以下均以前支承为例) , 其过程基本上可分为三个阶段, 0—a为快速温升阶段, a—b为稳态过渡阶段, 它的前部分温升也基本上是线性增加的, b之后为稳态阶段。

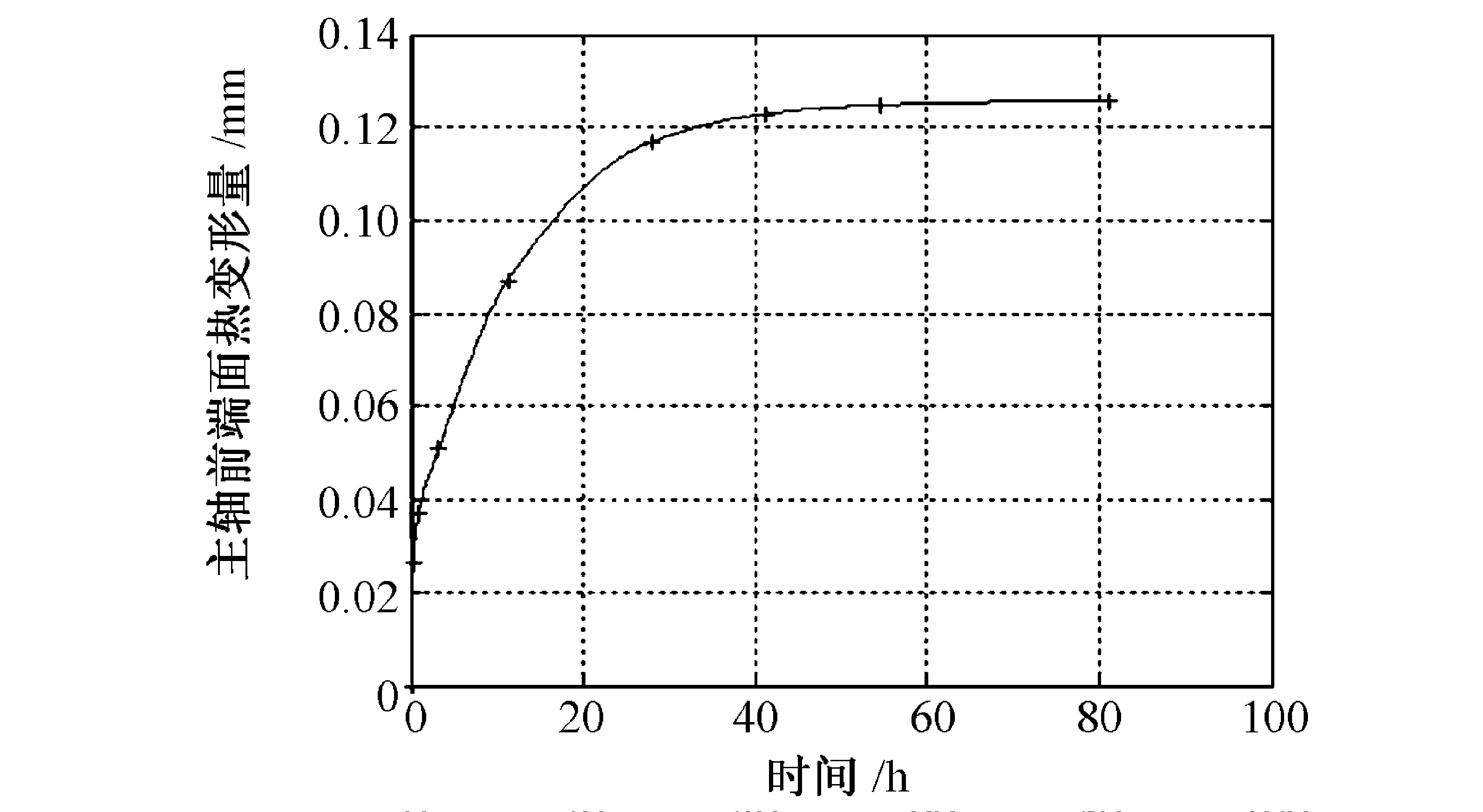

图5为主轴前端面 (如图3所示) 平均热变形量随时间的变化曲线。从图中可以看出, 其变化过程与支承温升过程相似。从图4、图5中比较分析, 可以得出a点的位置是非常重要的:在a点之前, 支承温升的变化非常快, 热变形也最快;a点之后, 温升和热变形量的变化就趋缓了。因此, 若在加工之前, 先对铣床进行预热, 使之达到a点的位置, 再对零件进行加工, 就可以大大减少由于热变形引起的对加工精度的影响 (以下称a点为拐点) 。

《3.1 提高转速预热对主轴系统热特性的影响》

3.1 提高转速预热对主轴系统热特性的影响

对图4、图5前部分进行局部放大, 如图6、图7所示。从图中可以看出, 当温升和热变形随时间达到拐点时, 约需1 h时间。这对于实际加工来说, 是不现实的。为了提前达到拐点温度, 采用事先提高铣床转速使之快速达到预定温度。

图8为先高速运转500 s再回到工作转速 (3 500 r/min) 时, 前支承温升的曲线变化, 图中A1, A2, A3分别表示高速运转速度为7 000, 5 500, 3 500 r/min。从图中可以看出, 用这种方法可以缩短快速温升阶段的时间。

《3.2 改进冷却系统结构对主轴热特性的影响》

3.2 改进冷却系统结构对主轴热特性的影响

从分析结果可以看出, 数控铣床前支承部位的温度比其他部位的高, 而且是影响主轴热变形最大的部位。为此, 改进了XK717数控铣床主轴系统冷却套的布置, 增加了直径为10 mm、螺距为20 mm的冷却套, 绕5圈, 位置如图9所示。

图10是结构改进后冷却泵流量为0.14 m3/h、水箱尺寸为0.125 m3时支承的温升变化曲线。A表示前支承;B表示中间支承;C表示后支承。从图中可以看出中间支承的温升比前支承的略大, 这主要是由于轴套前面加了冷却套, 使冷却效果明显加强。与图4相比, 前支承的温升降低了近5 ℃左右。图11为改进前后主轴前端面热变形的比较, 图中Ⅰ表示原方案;Ⅱ表示改进方案。可以看出, 改进方案的热变形值比原方案要小得多。这表明改进方案对提高主轴热特性是有效果的。

《图14》

Fig.11 Comparison of thermal deformation curve of the main spindle of original and new structure

《4 结论》

4 结论

通过建立数控铣床主轴系统的有限元模型, 分析XK717数控铣床主轴系统的热特性, 可以得出以下结论:

1) 使用普通水箱对铣床主轴进行冷却, 其温升变化过程是非常缓慢的。对于进行长时间加工的、精度要求比较高的铣床是不利的, 而采用恒温水箱比较好。

2) 数控铣床在开始加工时, 先提高数控铣床的转速进行预热, 可以使温升和热变形随时间快速到达拐点, 避开数控铣床热变形最快的时段, 这对加工是非常有利的。

3) 在主轴轴套的前支承部位增加冷却套, 可以提高主轴系统的热特性。

京公网安备 11010502051620号

京公网安备 11010502051620号