《1 总况及 QLY2150 型风电专用吊机的适用范围》

1 总况及 QLY2150 型风电专用吊机的适用范围

《1.1 总况》

1.1 总况

随着全世界工业化的发展进程和对能源需求的急剧增加,以及世界传统能源的不断消耗甚至有走向枯竭的危险,全球能源危险已逐渐显现,故寻求和开发能源的新品种已成为全世界的热门课题,也是我们的国策之一。风力发电作为一种无污染而又取之不尽、用之不竭的绿色能源,更受到全世界各国的追逐和探求。近 5 年来世界风能市场每年都以40 %的速度增长,我国近 3 年来的复合增长率同样也达到 40 %,而风电场中风力发电机组的安装,目前全世界几乎都采用同一种模式,即采用500 t以上履带吊机来吊装。这种吊机造价昂贵,且用于风电安装时还要花巨资为其修筑专用进场道路,同时国内保有量很少,据统计大约只有 30 多台。而需要500 t 以上履带吊机的施工行业很多,如特殊建筑、火力发电厂房及锅炉、造船用大型龙门吊机等的吊装都需要借助这种吊机的一臂之力。因此,轮到风电安装,更是一机难求了,这种状况严重阻碍了风力发电建设事业的发展。

根据国家发展和改革委员会目前正在酝酿的目标计划,要按照融入大电网、建设大基地的要求,力争用 10 多年的时间,在甘肃、内蒙古、河北、江苏等地形成几个上千万千瓦的风电基地,实现 2020 年供电装机规模 1 ×108 kW。

而 2007 年 9 月中国政府发布的《可再生能源中长期发展规划》(以下简称“中长期规划”)中提出的目标是,到 2020 年全国风电总装机容量达到 3 000×104 kW,时隔一年半时间,目标值提高了近 4 倍。

截至 2008 年 12 月末,中国风电机组今年新增装机容量达到 719.02 ×104 kW,累计装机容量达到1 324.22 ×104 kW,新增装机容量增长率达到108.4 %,大大超过原计划。按照目前的风电投资成本匡算, 保守成本10 000 元/ kW,缺口达 9 000 ×104 kW,则需投资最少 9 000 亿元,受益最大的版块是工程起重机。

《1.2 吊机适用范围》

1.2 吊机适用范围

为了满足我国风电建设对安装风机吊机的迫切需求和改善当前吊机数量不足和价格昂贵的状况,笔者开发研制了新型轮胎式全液压动臂吊机,专门用于风力发电机的安装,同时也可以作为通用动臂吊机使用。

《2 主要技术参数》

2 主要技术参数

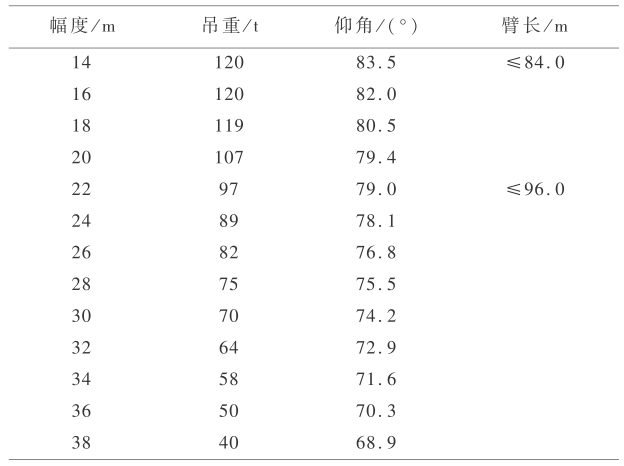

额定起重力矩为 2 150 t· m,其额定起重量见表 1。

《表1》

表1 额定起重量

Table 1 Rated lifting load

额定起升高度:95 m;起升速度:0 ~4 m/min;变幅速度:0 ~3 m/min;变幅最大仰角:85 °;回转速度:0 ~1.2 r/min,360 °回转;工作级别:A3,起升等级 HC2。

行走工况: a. 空车(不带配重)速度:0 ~5 km/h;b. 适应纵坡: ±8 %;c. 适应横坡: ±3 %;d. 悬挂自调平能力:±300 mm;e. 轮胎接地比压:0.55 MPa,要求地面允许比压≥0.6 MPa(如普通粘土或结块粗沙土);f. 下车中心回转半径:16.5 m。

吊重工况:a. 吊重时车体交叉形支腿张开并支立在地面上;b. 支腿的伸出及支立全部由液压控制;c. 4 个支腿的间距成正方形,14 m ×14 m;d. 每个支腿的容许支承力 200 t,接地比压为 0.45 MPa;e. 吊重工况全部轮胎悬空不受力。

《3 吊机的总体方案介绍》

3 吊机的总体方案介绍

《3.1 概况》

3.1 概况

图 1 所示为项目的技术方案效果图。这是轮胎动臂式风电安装专用吊机处于可开始吊装施工的状态,此时底车的液压叉形支腿已经伸出并支立牢靠,行走液压悬挂轮胎组已经收起离开地面不受力。图 2 所示为项目吊机总成图。图2 中1 为臂架,2 为行走底车,3为旋转式平衡底座,4 为变幅机构,5 为起升系统。

《图1》

图1 技术方案效果图

Fig.1 3D effect figure

《图2》

图2 吊机总成图(单位:mm)

Fig.2 Assembly figure of crane(Unit:mm)

图 3 所示为吊机短途转场趴臂行走状态,图 3中,1 为行走辅车,2 为支承转盘,3 为方向操纵室。注意这时支腿已收起,悬架轮胎着地吃力。

《图3》

图3 短途转场趴臂行走状态

Fig.3 Short traveling state in sleeper

图 4 所示为吊机自身组装并使其站立起来(自扳起)的方法。 注意此时悬架轮胎已收起,X 形支腿张开并支立好。

《图4》

图4 自身组装并站立方法

Fig.4 The method by self -drawing to stand up

《3.2 总体实施方式》

3.2 总体实施方式

结合以上附图来说明吊机方案的具体实施方式。

被解体之后经长途汽车运输到风机安装现场的吊机的各组成部分需要重新组装起来。首先将图 2所示的行走底车安装好,并把刚性 X 形液压摆转式支腿打开、支立好,此时,液压悬挂轮组全部离开地面,由支腿受力。

在行走底车的回转支承之上安装平衡底座,沿地面将臂架逐段拼装成整体,臂架与地面平行并与地面之间保持等于行走底车高度的净空,在平衡底座上装上后配重及防后倾油缸。再将通用动臂式吊机均设有的后拉杆、变幅桅杆、机电液等设备都安装调试好,如图 4 所示姿态。然后启动变幅机构(与通用动臂吊机类似),通过后拉杆将臂架直接拉起来(自行扳起),直到如图 2 所示状态,即成为吊装风机的施工状态。如果要调整整个吊机的方位,可以收起支腿,将其四脚稍许收起离开地面,让悬挂轮组全部着地,再启动行走底车,做慢行和转向(八字转向或横行)操作,即可将整个吊机的方位调整到合适吊装风机的位置。自行时如果地面承载能力不够,则须根据计算卸掉后配重,以减轻轮压。

当一个风力发电机组安装完毕,要到附近去安装另一个风力发电机组,这时需要将臂架放倒并搁置在行走辅车的转盘上,如图 3 所示状态,称为趴臂行走状态。当吊机退场需要解体时,则首先要拆卸臂架,臂架的拆卸过程是与其上述支立过程的逆过程。

当吊机处于如图 3 所示短途转场状态时,开动行走底车,就可以带动行走辅车行走了。行走辅车的方向操纵室有司机掌握方向盘,顺着道路走向行走。而辅车顶上臂架支承处的万向支承机构(球铰+回转支承)系用来保持臂架与辅车之间的平面相对转动和保持臂架总是处于左右水平状态,使臂架不受扭。这样,就实现了吊机在短途转场运输时达到不解体自行到目的地的目的。到了新工点,又可以很方便地将臂架自行扳起,开始新一轮的风电安装施工循环。如果道路出现急弯的情况,可将臂架重新拉起,让主车慢速自行至走出急弯这段后,再将臂架放倒在行走辅车之上,即回到趴臂行走状态。因此说,由于吊机具有直立行走和趴臂行走两种功能,从而使整机行走能够适应施工现场的小半径曲线道路。

《3.3 吊机的具体组成》

3.3 吊机的具体组成

3.3.1 上车系统

1)发动机,功率为 440 kW。

2)控制系统。采用进口的 RC 控制器和显示器、编码器及力矩限制器和闭路监视系统。 控制器、显示器、操作手柄、编码器、发动机和力矩限制器之间采用 CANBUS 进行数据传输,提高了系统的可靠性。

3)液压系统。液压系统包括提升液压系统、回转液压系统、变幅液压系统、伺服液压系统、防后倾液压系统、辅助液压系统等。

特点:主系统全部采用闭式回路,节能、高效、可控性好,启动停止换向平稳,无冲击,操作响应快,发热量少,寿命长。广泛采用电液比例控制元件,便于实现精确和智能控制。

4)提升装置。变量液压马达驱动行星齿轮减速机来控制提升降落,同时具有良好的微速性能。采用法尔福钢丝绳,LEBUS 卷筒多层缠绕保证不乱绳。减速机具有低噪高效、寿命长、换油方便等特点。

5)回转系统。回转系统包括:转座结构、回转支承机构及回转驱动装置。驱动装置系采用双马达通过行星减速机带动正齿轮驱动可以实现 360 °旋转, 回转速度为 0 ~1.2 r/min, 速度分两档:0.6 r/min、1.2 r/min,每档无极调速。 回转十分平稳并具有自由滑转功能。其主要构成如图 5 所示。

《图5》

图5 回转系统(单位:mm)

Fig.5 The slewing system(Unit:mm)

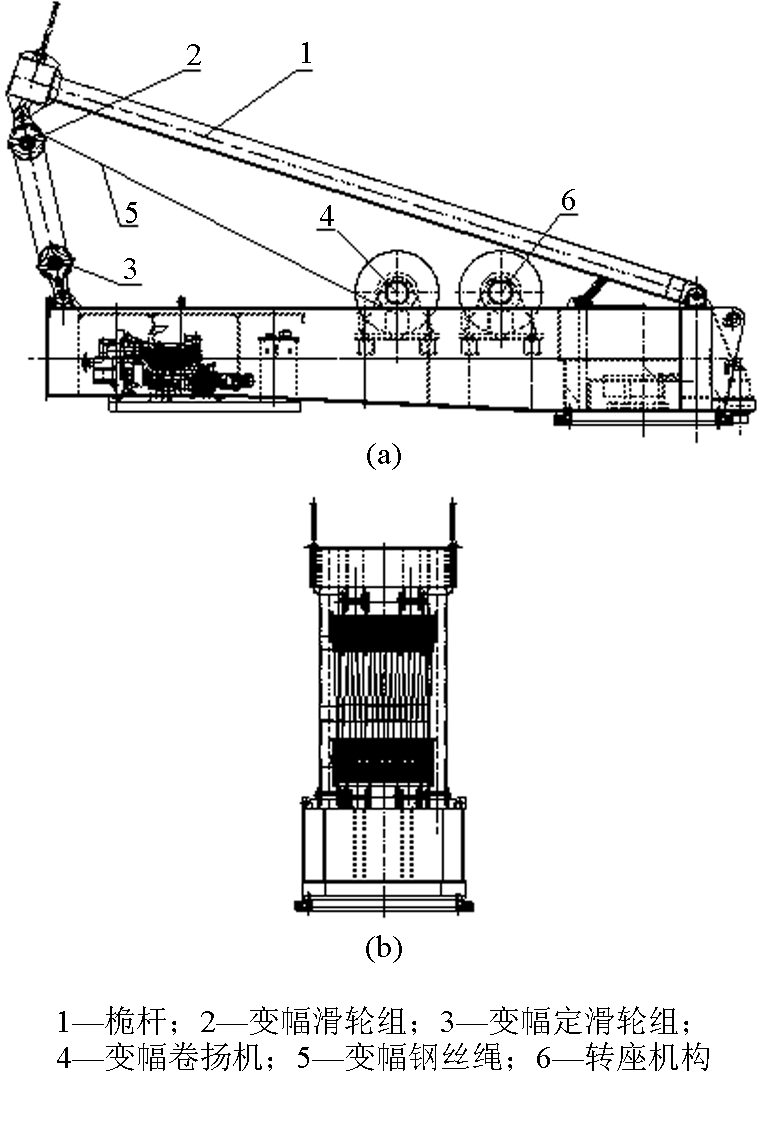

6)变幅系统。变幅装置采用 LEBUS 卷筒,由液压马达通过行星减速机驱动,可实现多种复合动作并具有良好的微速性能,其主要构成如图 6 所示。

7)配重。 本机只设主机后配重。

8)司机室。采用全密封式钢框架式结构,正面、侧面均安装有钢化玻璃,顶面安装具有良好透光性、高强度和高耐磨性的专用结构板材。室内噪声小于 85 dB。内部有控制装置、检测仪表、灭火报警装置和闭路监视系统。司机室可根据工作需要进行位置调整,可向上实现15 °仰视,也可以旋转到正前方。

《图6》

图6 变幅系统

Fig.6 The change radius system

9)控制操作。力矩限制器的显示器、闭路监视器、监控显示器及仪表在操作者的直接视野内。力矩限制器显示器主要监测起重机的实时力矩及其他参数(详见安全保护装置内容);监控显示器主要显示起重机的操作状况、各检测点的控制参数及报警;左右扶手箱各有一个操作手柄,手柄动作通过监控显示器按键进行切换;单独的动作及允许的复合动作以文字和图形的形势显示。

10)报警显示。当一个错误出现时,所有报警信息,包括风速、水温、油温、油量、油压、工作时间、发动机转数等信息都可以在司机室的显示屏显示出来。

11)臂架系统。臂架系统包括臂架、变幅桅杆、背拉杆、底座、吊钩等。其中臂架结构的主材系采用德国克虏伯公司的细晶粒高强度可焊接钢管。臂架的焊接工艺及其节段的可互换性是制造臂架的关键技术之一。而臂架在变幅平面和回转平面的总体稳定性及其动力响应则是设计中关注的重点问题。

3.3.2 下车系统

下车系统主要由车架、悬挂、动力系统(设在上车,与上车共用)、液压系统、电气系统、制动系统、转向系统、控制与操纵系统(设在上车司机室)等组成,其总图如图 7 所示。

《图7》

图7 下车系统总图(单位:mm)

Fig.7 Underbed vehicle(Unit:mm)

1)车架体系。本吊机的车架体系主要由边梁框架、X 形支腿、枕梁等结构组成。 X 形支腿与边梁框架相互镶嵌而成为下车系统的底盘骨架,六根枕梁与边梁固结而成为悬挂架的支承梁。 X 形支腿在两边梁的外侧部分是可以摆转的,当吊机短途转场趴臂行走时,可将它们摆转紧贴边梁,如图 7 中双点划线所示者。

为了长途汽车运输不超界限,须将车架分成若干个独立的运输单元,并称为模块,每个模块应该包含在分块之前其所包罗的整车各系统装置,如悬挂架、轮胎、转向装置、液压装置等。 各模块之间的连接采用了构造简单可靠,拆装异常方便迅速的特殊接头。

2)悬挂系统。悬挂系统如图 8 所示。悬挂体系受悬挂控制系统的控制,能够根据路况自动调整悬挂油缸的伸缩量,保证车辆平台水平和每个轮胎受力相等。

《图8》

图8 悬挂功能

Fig.8 Suspension function

3)动力系统(设在上车,与上车共用)。车选用道依茨 BF8M1015 型发动机。发动机各自带动驱动油泵、工作油泵,三泵串联,通过联轴器直接联结到发动机飞轮端。

4)液压系统。驱动系统为闭式静液压系统,电液比例控制。工作液压系统为开式液压系统,采用恒功率 +负荷传感控制,把系统的外负荷的变化通过传感元件反馈到变量泵的变量控制系统,根据需要自动调节输出流量和工作压力,以使子系统处于最佳功效匹配状态。工作液压系统包括液压悬挂系统、液压转向系统和液压支腿系统。液压悬挂系统采用电液控制,可以实现分组升降和整体升降;液压转向系统为电液比例闭环控制,精确控制各轮组的转角;液压支腿系统为手动控制,结构简单,操作方便。

液压系统中在转向系统、升降系统、驱动系统、制动系统及支腿系统中设置了多个测试点位,满足检查所有油路的要求。

设计中采用并联油路和数字差速的方法使各驱动轮的牵引力基本接近,并能有效地防止滑转。每个驱动轮由一个变量液压马达经轮边减速器驱动,液压马达上安装有转速传感器。所有液压马达并联连接,当液压马达排量相等时,输出扭矩也相等,各轮牵引力相等。当某个车轮因附着力不够,发生打滑时,液压马达转速大大超过平均转速,计算机马上减小马达排量,减小输出扭矩,车轮的滚动阻力使马达减速直至达到容许转速范围内。

同时,在设计中采用双管路加防爆安全阀进行管道防爆保护,当一条管路爆裂时,防爆安全阀可以立即关闭爆裂的油路,另一条管路正常工作,可以使车辆正常行驶;即使两条油管同时爆裂,防爆安全阀可以瞬间关闭系统爆裂支路和悬挂,悬挂可以继续起支撑作用,从而避免危险的发生。

5)电气系统。a. 电气控制系统。电气控制系统采用了 CAN 总线技术,所有的电气控制均由一套基于现场总线(CAN -BUS)的 PLC 控制系统来实现,电气控制系统如图 9 所示;b. 定位和防撞系统。下车前端安装了激光测距仪,精确地测量前方目标的距离,以便和驾桥机实现精确对接,并能实现提前减速和制操控制,避免因误操作而与其他物体发生碰撞。下车前后和两侧安装了测距雷达,构成了一个完整的防撞体系,提供了进一步的安全防护保障;c. 故障报警与诊断系统。下车设置各种传感器,通过故障诊断软件实时监控系统运行情况,在某一系统出现故障时给出警告提示,根据面板报警灯、报警提示音及屏幕文字提示可以及时判断系统故障,对操作人员及时排除故障提供可靠依据。

《图9》

图9 电气控制布置

Fig.9 Electricity controlling arrange

6)制动系统。特大型运输车的制动系统,除了必须具有足够的制动力外还必须对制动减速度进行控制。车制动系统包括行车制动、驻车制动与紧急制动。

7)转向系统。 车采用全轮独立转向,上层 PLC按照运行模式和方向盘的指令,解析出各轮组转角;下层控制器按照转角指令值控制转向系统,安装在转向系上的角度传感器实时测得当前转角,反馈给控制器,构成闭环控制,实现精确的转向控制。单轴转向精度为 0.5 °。

整车可以实现直行、横行、八字转向等多种转向模式,转向机构采用小型液压马达 + 减速机,共12 组。

3.3.3 整机安全保护装置

1)力矩限制器系统。采用进口的力矩限制器,通过 CAN 总线与其他控制器组成网络,实现安全可靠的控制。力矩限制器自动检测出起重机吊载的物体质量、主臂所处的角度,并能显示出其额定起重量、实际载荷、实时工作半径、主臂所处角度。力矩限制器系统由彩屏显示器、主机、角度传感器和拉力传感器等组成。

2)吊钩防过卷装置。限位开关,用于防止吊钩过提升。当吊钩提升到一定高度时,限位开关动作,同时操作台上的蜂鸣报警及吊钩提升动作被迫自动停止,而只能进行吊钩下降的操作,从而防止吊钩过卷现象发生。

3)吊钩防过放装置。由安放在卷筒内的动作触发装置和接近开关组成。当钢绳放置最后三圈附近时,发出信号,电控系统自动切断落钩动作并通过蜂鸣器与显示器发出预警。

4)安装模式/工作模式的切换开关。在起重机安装期间,防过卷装置、主臂限位装置、力矩限制器等均不起作用,以方便起重机的正常安装。当安装完毕,开关由安装模式切换到工作模式,则所有安全保护装置均将起作用。

5)主臂限位装置。无论空车或负载,主臂仰角大于 85 °时,相应的限位开关动作,使蜂鸣器发出警报,同时主臂自动处于停止不动状态,此时变幅卷扬机操作不起作用,但卷扬机下降动作可以实现。当吊重量等于如表 1 中所列额定吊重(含吊钩吊具)时,主臂仰角不得小于所对应的角度。空车时主臂仰角不得小于 60 °。以上保护功能由力矩限制器自动控制。

6)主臂防后倾装置。主臂根部有一队防后倾油缸。臂架向后倾斜时,油缸会增压使臂架拉杆顶住臂架。臂架向前倾斜处于另一规定的变幅半径时,液压系统会自动补充高压油使其仍能顶住臂架防止在实时半径工况中后倾。

7)起升机构制动器。起升及变幅机构制动器采用弹簧常闭式片式制动器,制动力大,免维护、使用安全可靠、寿命长。

8)闭路监视系统。可以监视卷扬机钢绳缠绕情况及其周围状况。

9)故障自诊断系统。可以根据故障代码方便地排除故障。

10)黑匣子。可以将司机的操作及设备的运行参数记录下来有利于分析事故原因。

11)航标灯。安装在臂顶部。

12)风速仪。安装在臂架顶部,实时检测风速,并将数据传送至司机室监视器上显示。

13)电子水平仪。在监视器上实时显示起重机的倾斜角度,保护起重机的安全运行。

14)防雷击装置。包括防雷接地装置和电涌保护装置。可有效地防止雷电对电气系统及人员的伤害。

15)臂架倾斜指示牌。钟摆式的角度指示装置,固定在下节臂架一侧。

16)吊钩防脱卡。吊钩上安装有防止钢绳脱落的挡板。

17)回转及行走警报。回转及行走时有喇叭报警。

18)操纵解除。按下操纵解除开关,所有操纵手柄不起作用,可以避免因上下车时因身体碰撞而产生的误操作。

19)发动机功率极限载荷调节及失速保护。控制器对发动机功率进行监控,防止发动机憋车及失速。

20)发动机监控仪表。可以显示水温、燃油量、累计工作时间、机电压力、发动机转速、蓄电池充电状况、电压。

《4 样机投入风电场实用情况简介》

4 样机投入风电场实用情况简介

风电安装专用吊机样机在厂内完成形式试验(见图 10)之后即于 2009 年 12 月运到吉林腰井子风电场试用,并于 2010 年 1 月顺利完成了 30 座2 MW 风力发电机组的安装工程(见图 11 ~图 14)。

《图10》

图10 样机厂内形式试验

Fig.10 Prototype function test in factory

《图11》

图11 样机现场吊装塔筒

Fig.11 Prototype lifting and erecting the tower sections in site

《图12》

图12 样机现场吊装机舱

Fig.12 Prototype lifting and erecting the generator room in site

《图13》

图13 样机现场吊装叶片

Fig.13 Prototype lifting and erecting the vane in site

《图14》

图14 样机现场趴臂行走

Fig.14 Prototype traveling at sleeper in site

《5 吊机的几大创新点》

5 吊机的几大创新点

1)吊机底盘宽度比同吨位履带式吊机减小将近一半,因此,后者通过路面的最小宽度为 10 m,而前者通过路面的最小宽度只为 5 m,仅此一项,通常情况下一个风电安装场的建设可节省修路费用1 000 万元。

2)由于既有通用动臂吊机用于风电设备吊装时,被吊物件无一例外地会发生很大的摆动和摇晃,致使物件对位对中困难,严重影响安装效率。针对这种情况,笔者创立了大型动臂吊机柔性臂架系统和非柔性臂架系统的设计理论和计算方法。所述臂架系统包括臂架背拉杆、桅杆和腰绳。运用笔者所创立的理论,经过严密精确的计算证明无需装设腰绳的臂架系统统称为非柔性臂架系统;必须装设腰绳的系统称为柔性臂架系统。世界上既有的通用大型动臂吊机全部属于柔性臂架系统。而 QLY2150型风电吊机系按非柔性臂架系统设计,所以其刚度和稳定性非常好,在吊装风电设备时对位对中作业非常方便。是专门针对风电设备在高空安装需要快速精密定位的特点来研制的。

既有通用大型动臂吊机,在吊装风电设备时当风力大于四级就必须停止作业。因为在大于四级风力作用下,其柔性臂架系统会带着起吊的物件剧烈摇晃而无法对位安装,且不安全。而风电场均设在风力发达的地区。故风力大于四级的情况是频繁发生的。因此,采用通用大型动臂吊机来安装风电设备,就必须经常歇工,等待风和日丽的时段再行开工,所以造成施工进度缓慢。针对这种情况,笔者创造性地引入了不倒翁设计概念,并结合非柔性臂架系统的特点,使 QLY2150 型风电吊机在风力不超过七级时仍可进行风电设备的吊装作业。因此能够基本上做到全天候开工,大大加快实施进度,缩短风电安装周期。

3)当一座风电设备安装完毕,需要转移到下一安装地点时。通用大型动臂吊机通常需要把臂架拆短,才可自行到新的工点,因为风电场周围经常有高压线之类的障碍物,吊机举臂行走是无法通过的。因此,臂架一拆一装,其麻烦之大可想而知。针对这种情况,专门为 QLY2150 型风电吊机设计了一种趴臂行走的功能,当工点转移时,只需将臂架放倒搁在辅车之上,吊机就可低位自行了,到了下一个工点再把臂架拉起来就行了。十分省工、省时、省事,此实非通用大型动臂吊机所能比。

4)吊机采用了模块化快速拆装技术,即保证了长途汽车运输不超限,又大大提高了吊机在现场组装成形的速度及方便性(无需大于 50 t 级的汽车吊协助),同时降低吊机的动迁费用和时间。

5)吊机底车采用了液压悬挂体系,其自调平能力达到 ±300 mm,因而能够适应现场凹凸不平的路面和横坡较大的路面,从而提高了吊机直立自行时的抗倾覆能力。这是通用的轮胎式和汽车式动臂吊所不具备的优点。

6)吊机具有趴臂自行和直立自行的双重功能,因而可顺利通过空间比较狭窄的道路和曲线较小的弯道,同时保证了吊机短途转场无需作任何拆卸。

京公网安备 11010502051620号

京公网安备 11010502051620号