《1 前言》

1 前言

浅埋软弱地层中的隧道开挖,因围岩的自稳能力差,需要进行超前预支护或预加固处理。 管棚工法作为浅埋暗挖隧道施工中的一种重要的辅助工法,在避免因围岩过度松弛造成的局部失稳坍塌、有效地限制地表沉陷、防止隧道塌方等方面发挥着重要作用,特别在下穿既有结构物的隧道及地下工程施工中,该工法更是主要的辅助工法之一,所以被广泛应用于隧道及地下工程中[1 ~5] 。

管棚工法多用于城市地铁下穿既有建筑物等工程中,在黄土隧道中应用较少,长大管棚在黄土隧道施工期间的受力机制值得研究。 分析既有研究成果,管棚力学机制的分析方式主要有两类。 a. 数值分析:在实际工程中,常采用数值方法模拟管棚的超前支护效果[6 ~9] ,数值模型一般采用等效方法,将管棚的弹性模量折算给被加固地层,通过提高土体参数来模拟管棚的加固作用。 b. 结构力学分析:在管棚受力机制研究方面,目前常用的方法是,将管棚看作以下 3 种结构模型:简单的梁模型[10] 、简单模式弹性地基梁模型[5] 、刚性固定端 Winkler 弹性地基梁模型[9 ~15] 。

对郑西客运专线阌乡隧道试验段单层大管棚变形进行施工期动态监测,在分析监测数据的基础上建立管棚的数值计算模型,全面分析开挖过程中管棚各段的受力过程,通过现场监测手段深入研究超前大管棚在大跨浅埋黄土隧道施工过程中的受力机制,后采用 FLAC3D 软件验证管棚作用机制的分析结论,为阌乡隧道下穿优化施工方案提供理论依据,保证隧道成功下穿。

《2 管棚变形监测》

2 管棚变形监测

《2.1 工程概况》

2.1 工程概况

郑西客运专线阌乡隧道位于郑西客运专线西段的灵宝市,隧道全长 770 m,为双线大跨浅埋黄土隧道。 隧道以 15 °的小角度下穿连霍高速公路,下穿段长达 270 m,并分为两部分:正式下穿段160 m,从公路正下方穿过,此段的埋深仅有 10 m 左右;两侧公路路堑边坡下穿段,共计 110 m,埋深为 10 ~24 m。另外试验段在公路边坡一侧长 40 m。 隧道与连霍高速公路的位置关系如图 1 所示。 阌乡隧道所处的地层为 Q3 砂质黄土地层,土质松散,土体稳定175 m2 ),埋深浅,施工难度极大。

与岩体相比,黄土土体强度低,变形大,自承能力小,工程性质差,受水的影响十分强烈,一旦被水浸泡,达到饱和状态,其强度会明显降低,工程性质发生很大变化。 在黄土隧道中,因其土质比较松散,开挖后易形成分层坍塌,层厚一般为 20 ~60 cm,故需较强的初期支护。 管棚可以提高地层的刚度和承载能力,在管棚中注浆能有效地增强管棚的抗弯和抗剪强度,另外,密布的管棚能起到隔断地层的效果,可以一定程度上控制地表的沉降。 阌乡隧道试验段采用双侧壁导坑法施工,结合管棚与黄土各自特征,制定具体的支护参数如下:

1) 初期支护:采用 I25 a 型钢钢架、挂网喷混凝土,钢架间距为 0.8 m。 在边墙采用  药包锚杆加强支护,药包锚杆长 4 m,间距 1.0 m,梅花形布置。

药包锚杆加强支护,药包锚杆长 4 m,间距 1.0 m,梅花形布置。

2) 超前支护:采用壁厚 8 mm 的 矱159 单层大管棚,管棚的间距为 40 cm,在拱顶 110 °范围施作,长度为 70 m。 掌子面采用 矱25 纤维锚杆,长 12 m,间距 1.2 m,梅花形布置,如图 2 所示。

《图1》

图1 隧道与连霍高速公路位置

Fig.1 Location of the tunnel and highway

《图2》

图2 管棚布置图

Fig.2 Layout of pipe

《2.2 测点布置》

2.2 测点布置

在中侧导坑拱顶 18#管棚中 DK298 +775.8 ( 3、6 ) 、 +779.6 ( 2、5 ) 、 +783.8 ( 1、4 ) 位置分别埋设了共计6 个应变计。 右侧导坑拱顶 35 #管棚中 DK298 +777.05 ( 3、6 ) 、 +781.1 ( 2、5 ) 、 +785.3 ( 1、4 ) 位置分别埋设了共计 6 个应变计。 每根管棚内包含 6 个应变测点,应变计测试方式采用 ZXY -2 型频率读数仪进行测量;测量频率 1 次/天,具体测点布置图见图 3、图 4。

《图3》

图3 18#管棚应变计分布图

Fig.3 Location of stress instrument in 18# pipe

《图4》

图4 35#管棚应变计分布图

Fig.4 Location of stress instrument in 35# pipe

《2.3 监测结果分析》

2.3 监测结果分析

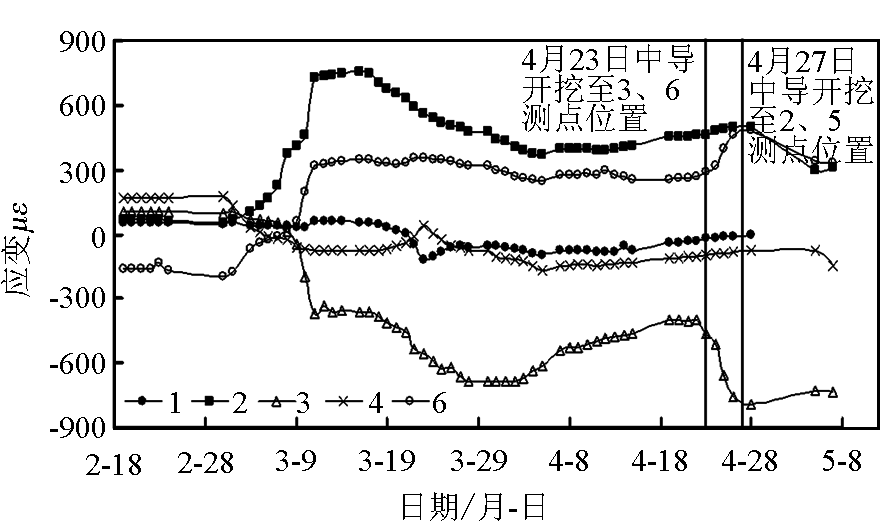

管棚于 2007 年 10 月开始进行初始读数测量, 至 2008 年 6 月结束。 由于监测初期多次停工,管棚数据变化不大,进入 2 月份,正常化施工后,元件读数呈现一定规律的变化,故选择 2 月份以后的数据进行分析。 所测应力及应变的历时曲线见图 5 至图 8。

《图5》

图5 18#管棚各测点应变时态曲线

Fig.5 Strain time curve of testing points in 18# pipe

《图6》

图6 18#管棚各测点应力时态曲线

Fig.6 Stress time curve of testing points in 18# pipe

《图7》

图7 35#管棚各测点应变时态曲线

Fig.7 Strain time curve of testing points in 35# pipe

《图8》

图8 35#管棚各测点应力时态曲线

Fig.8 Stress time curve of testing points in 35# pipe

由管棚的应力时态曲线可以得到:a. 施工过程中管棚的受力较大,18# 管棚最大拉应力达210 MPa,最大压应力 -150 MPa;35#管棚最大拉应力达 80 MPa,最大压应力达 -150 MPa。 管棚作用效果明显,但局部管棚受力过大。 b. 对于 18#管棚,当掌子面开挖之后,立架之前,上方土体直接作用在管棚上,此时管棚应变较大;当开挖至 3 测点前15 m处(3 月 3 日中导开挖里程为 DK298 +760.2 ),3 测点开始发生变化,在距离 3 测点 2 m 处受力最大;而随着开挖的进行,初衬不断往前推进,反而 3 测点的受力减小;至 2 测点位置时,管棚起到直接支护作用,因此有较大应变,但开挖过后,初衬紧跟后应变值逐渐稳定,说明管棚发挥了超前支护作用,较好地调节了围岩应力。 c. 对于 35#管棚,右侧导坑上部开挖到 5 号监测点位置,此时 5 号监测点位置管棚受力达到最大,随着 5 号监测点位置初期支护的施作以及右侧导坑上台阶的向前开挖,5 号监测点位置管棚的受力逐渐减小并最终趋于稳定;4 号监测点位置管棚的受力与 5 号基本一致。 d. 分析 18#、35#管棚受力规律可知,掌子面前方大约 15 m 处,管棚开始受力,掌子面过后大约 15 m,管棚的受力趋于稳定,掌子面处管棚受力最大,说明隧道开挖纵向影响范围约 1 倍开挖跨度。 e. 当隧道掌子面穿过第一个测点,隧道初期支护施作完毕以后,管棚应变增长速率显著减小,而且还出现小范围回弹,说明在长大管棚的保护下进行隧道开挖,隧道围岩及管棚均处于弹性状态,管棚起到了较好的超前支护作用。

《3 数值计算模型》

3 数值计算模型

为保证隧道成功下穿,优化管棚工法及施工方案,具体方案为:提高管棚刚度,采用双层 159 mm大管棚超前预支护,同时减小开挖面积,侧导多台阶开挖,将开挖进尺缩减到 0.6 m,开挖高度缩减为最高 5 m(中导下台阶 )。 利用三维有限差分程序FLAC3D 分别模拟采用单层管棚与双层管棚的隧道施工过程,对比两种方案控制围岩变形的效果。模型计算范围选取为:模型上部取至地表24 m,左右部及下部边界取至离隧道外缘周边 2 倍洞径,约 30 m,模型长 30 m;左右为水平约束边界,下部为垂直约束边界,地表为自由边界;单层管棚计算模型每施工步台阶长度为 4 m,每次进尺 0.8 m,双层管棚计算模型每施工步台阶长度为 2.4 m,每次进尺 0.6 m,研究断面取在距前边界 10 m 处。 隧道施工全过程采用 Mohr‐Coulomb 准则进行动态模拟[16,17] ,计算中用八节点六面体实体单元模拟围岩、初期支护及临时支护。 单层管棚计算模型总单元数为 68 160 个,总节点数为 71 126 个,双层管棚计算模型总单元数为 51 520 个,总节点数为54 120 个。

模拟计算中,对于管棚的强化围岩效应,采用等效方法考虑,通过提高管棚与加固围岩形成的厚筒结构的参数来实现,注浆加固体参数根据实测选取,注浆计算模型如图 9 所示。 单层管和双层管注浆时厚筒的厚度由式(1)和(2)确定,折算弹性模量可以按式 ( 3 ) 计算选取[18]:

式 ( 1 )~( 3 ) 中:R 为浆液的扩散半径,m;S 为相邻两注浆孔间距,m;d 为管排间距,m;E 为折算后地层的弹性模量,GPa;E0 为原地层的弹性模量,GPa;Eg 为管棚的弹性模量,GPa;Sg 为管棚支护等效截面积,m2 ;SC 为支护断面截面积,m2。

《图9》

图9 注浆计算模型图

Fig.9 Calculation model of grouting

分析模型计算结果,得到单层大管棚及双层大管棚两种施工方案下拱顶沉降规律,如图 10 所示。

《图10》

图10 初期支护拱顶沉降变化曲线图

Fig.10 Vault settlement curve of primary support

由图 10 可以得到:采用双层管棚工法造成的拱顶沉降最终值比采用单层管棚工法造成的沉降值降低了 50 %左右,显然前者比后者更能有效控制围岩及初期支护的变形。

《4 工程应用》

4 工程应用

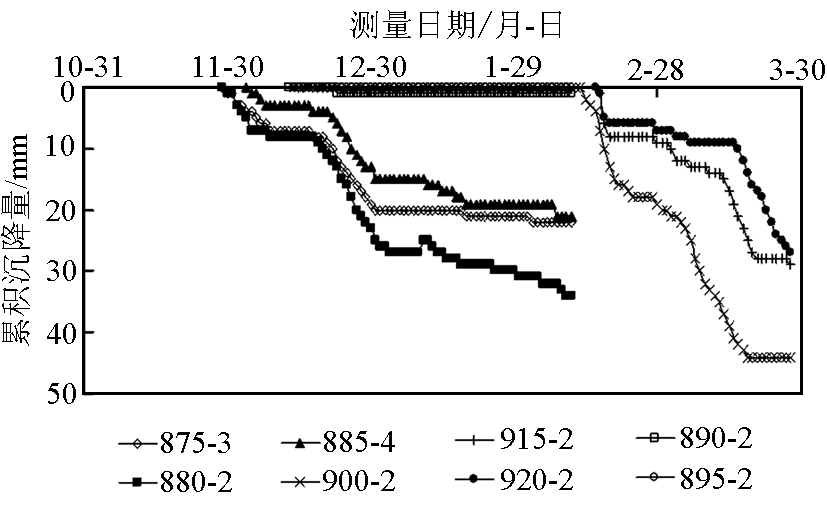

采用施工优化方案后,地表沉降得到了有效控制,根据现场监测数据得到下穿段地表沉降规律如图 11、图 12 所示。

《图11》

图11 高速公路路面测点沉降历时曲线

Fig.11 Settlement timing curve of spots on highway

《图12》

图12 高速公路隔离带测点沉降历时曲线

Fig.12 Settlement timing curve of spots on sides of highway

从隧道下穿段各个断面的监测结果来看,截至阌乡隧道顺利贯通,测点的地表沉降最大值为56 mm ( 因为下穿段施工施作双层管棚,所以停工一月,处于正上方 DK298 +885 处地表沉降累积值较大 ),沉降最大的测点距隧道全断面封闭距离为20 m,并且收敛较快,在开挖后2 倍开挖跨度距离处收敛稳定,不会再发生较大的变化,满足行车要求。

《5 结语》

5 结语

通过对大跨浅埋黄土隧道管棚受力机制研究,得出以下几点结论:

1) 黄土隧道施工过程中管棚作用效果较明显,掌子面前方大约 15 m 处管棚开始受力,掌子面过后大约 15 m 管棚的受力趋于稳定,隧道开挖纵向影响范围约为 1 倍开挖跨度;管棚的纵向变形总体上呈凹槽形分布,掌子面处管棚受力最大,隧道掌子面已开挖但未施作初期支护时,管棚处于最不利受力状态。

2) 当隧道初期支护施作以后,管棚应变变化速率均明显减小并且出现小范围回弹,此时管棚和初支形成了有效的棚架体系,保证隧道的安全施工;当隧道初期支护施作一段时间后,管棚应变基本保持稳定,管棚与初期支护共同作用保持隧道围岩稳定。

3) 通过 FLAC3D 计算软件优化下穿段管棚工法及施工方案,为管棚工法及隧道施工的优化提供有效参考,保障了下穿段的成功贯通。

京公网安备 11010502051620号

京公网安备 11010502051620号