《1 前言》

1 前言

在复杂岩溶地区进行隧道工程施工时,有可能遇上大规模高压水、淤泥等充填的溶洞,隧道如何安全穿越该类型溶洞已成为隧道设计、施工难点。 文章以宜万铁路马鹿箐隧道 DK255 +925 ~+976 段溶洞为研究对象,采用有限差分软件 FLAC3D,对隧道穿越淤泥质充填溶洞施工力学特性进行了研究,获得隧道在动态分步开挖、支护情况下围岩位移、支护结构内力和位移的分布规律。 所得结论不仅可为DK255 +925 ~+976 段隧道支护结构设计和优化提供依据,而且可为同类隧道的设计、施工和研究提供有益的借鉴和参考。

《2 工程概况》

2 工程概况

宜万铁路马鹿箐隧道[1]位于湖北省恩施州利川市团堡。 Ⅰ线隧道全长7 879 m,在Ⅰ线隧道左侧30 m 位置设长 7 850 m 的贯通平导,复线阶段扩挖成Ⅱ线隧道。 隧道最大埋深 660 m,纵坡坡度为1.53 %。 隧道穿越灰岩地区岩溶强烈发育,暗河系统四通八达,岩溶水文地质条件极为复杂,可溶岩地层长度达 7 408 m,占整个隧道的 94.1%。

《3 DK255 +925 ~+976 段溶洞工程水文地质条件》

3 DK255 +925 ~+976 段溶洞工程水文地质条件

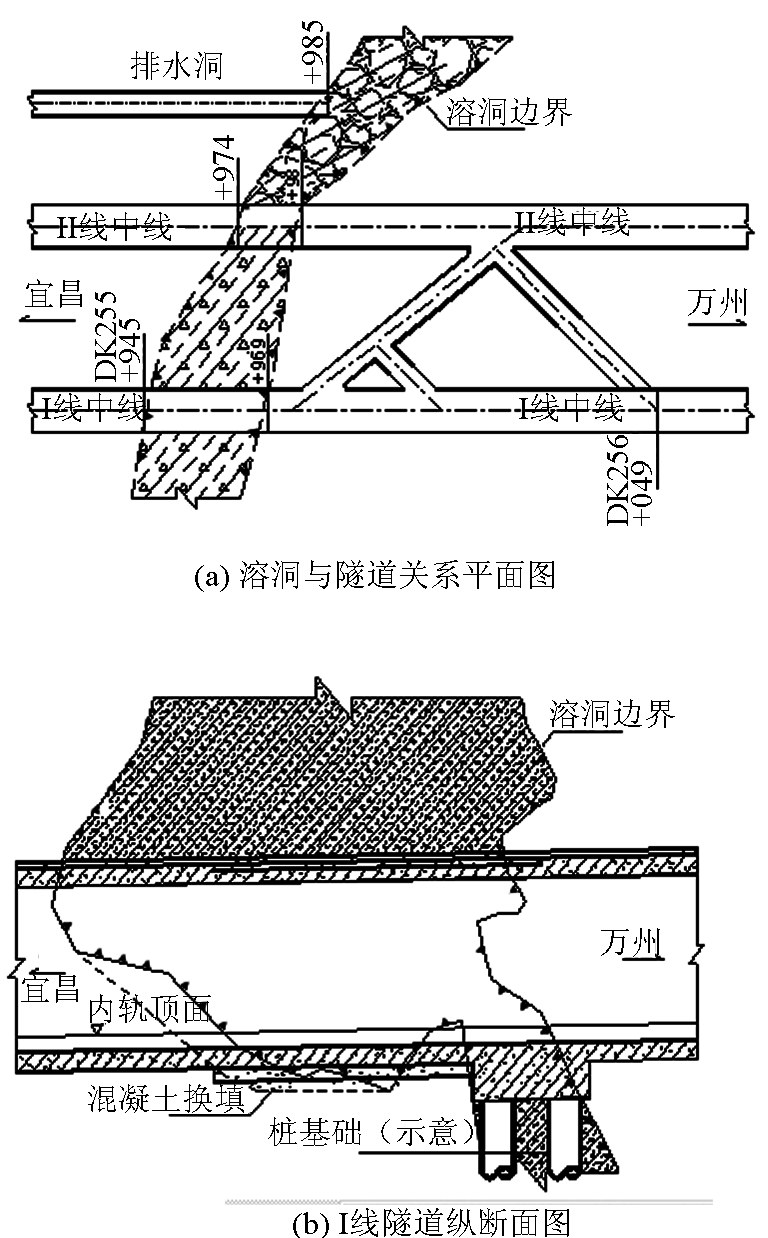

Ⅰ线隧道施工过程中,在 DK255 +925 ~+976段遭遇一大型富水充填溶洞。 经探测,该溶洞沿隧道轴向长约 50 m,宽大于 400 m,隧道拱顶以上大于30 m,仰拱底以下约 10 m。 排水洞、溶洞与隧道的位置关系如图 1 所示[2]。该溶洞充填物主要为淤泥质黏土夹碎石、块石;溶洞内水压约 1.2 MPa。 钻孔取芯如图 2 所示。

《图1》

图1 DK255 +925 ~+976 段溶洞与隧道关系示意图

Fig.1 Schematic diagram of positionrelation between karst cave and tunnelof DK255 +925 ~+976 section

《图2》

图2 钻孔取芯

Fig.2 Drilling core -taking

《4 处理措施及施工工法》

4 处理措施及施工工法

根据该溶洞的工程水文地质条件,采取“排水减压、注浆加固、超前支护、综合治理”的原则进行处理。 具体措施为:

1)为降低施工风险,在Ⅱ线左侧 20 m 处增设长 4 700 m 排水洞。 在排水洞 XDK255 +900 掌子面布设 15 孔,在平导ⅡDK255 +890 掌子面布设 50孔进行钻孔排水,释放了溶洞高压水,同时利用排水洞直接揭示溶洞,彻底消除的突水突泥风险[3]。

2)对隧道周围 5 ~8 m 范围内的淤泥质充填物采用超前注浆预加固,并采用 矱108 超前大管棚注浆预支护和加强型复合式衬砌结构(30 cm 厚 C25喷射混凝土 +75 cm 厚 C35 钢筋混凝土)等措施,初期支护中设置 I 20 a 钢架,间距 0.5 m。

施工方法采用三台阶分部开挖法,每次进尺1 m,在开挖中、下台阶时,先开挖左侧台阶,再开挖右侧台阶,相邻台阶平台为 2 m,开挖完成后及时立钢拱架、布钢筋网并喷射混凝土(8 钢筋网,间距20 cm ×20 cm、工20 钢架、喷 C25 混凝土);施工中,在上中下三台阶的基脚处设置长 6 m、直径 42 mm向下倾角为 45°的锁脚锚管[4]。 施工工序如图 3 所示。

《图3》

图3 三台阶分部开挖法

Fig.3 Partial excavation method of three step

《5 施工过程的数值模拟》

5 施工过程的数值模拟

FLAC3D采用有限差分法进行求解,能够模拟计算三维岩土体中工程结构的受力与变形状况,尤其适合于弹塑性力学行为、大变形分析、流变预测和施工过程的数值模拟,得到了国内外广泛的认可和应用[5]。

《5.1 计算模型》

5.1 计算模型

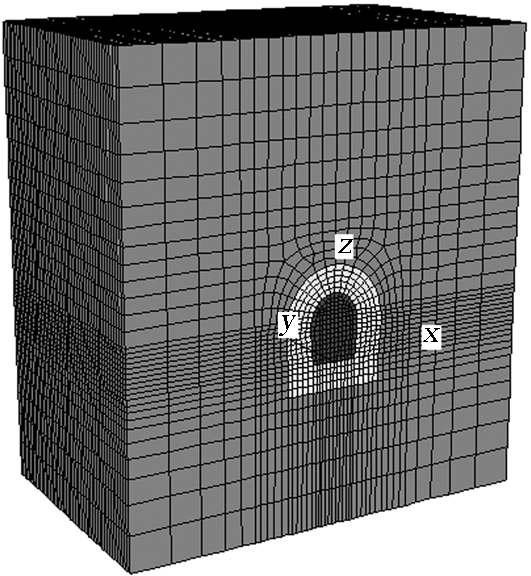

根据马鹿箐隧道 DK255 +925 ~+976 溶洞段处理措施和施工方法以及溶洞规模形态、充填性质,模型宽取 80 m,隧道上方取 80 m,下方取 30 m,纵向取 50 m,模型共划分 72 080 个单元,其中 84 400个节点, 45 660 个结构单元。 计算模型如图 4 所示。

《图4》

图4 隧道计算模型

Fig.4 Computation model ofdouble -lane tunnel

其约束条件[6 ~8]为:两侧边界水平方向约束,铅直方向自由;底部边界铅直方向约束,水平方向自由;顶部为自由表面。

《5.2 计算参数》

5.2 计算参数

计算中围岩采用的 Mohr -Coulomb 强度准则,开挖采用了 Null 模型。 初期支护(喷混凝土层和锁脚锚杆)分别采用了结构单元中的 Shell 单元和 Ca-ble 单元,本次计算没有考虑二次衬砌。 岩体的初始地应力场只考虑了自重应力。 注浆加固范围为开挖轮廓线外侧 5 m。

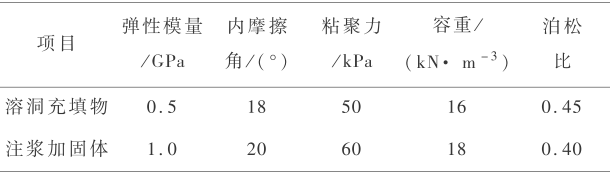

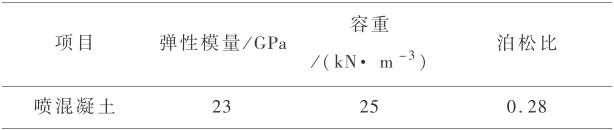

为分析注浆加固效果,对溶洞充填物、注浆加固体进行一系列的土工试验,得出了溶洞充填物、注浆加固体的物理力学参数,如表 1 所示。喷混凝土和锁脚锚管的物理力学参数分别如表 2 ~3 所示。

《表1》

表1 围岩物理力学参数

Table 1 Physico-mechanical parameters of rock mass

《表2》

表2 喷混凝土物理力学参数

Table 2 Physico-mechanical parameters of concrete

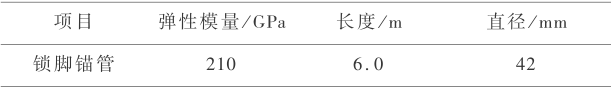

《表3》

表3 锁脚锚管物理力学参数

Table 3 Physico-mechanical parametersof locking anchor pipe

《5.3 目标断面的选择及特征位置的确定》

5.3 目标断面的选择及特征位置的确定

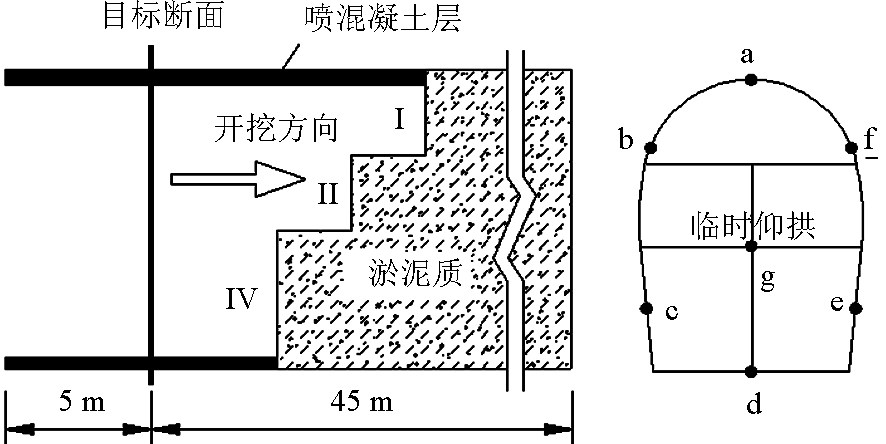

为分析隧道开挖过程中某一断面围岩位移、喷层内力及位移和锁脚锚管受力等特征,选取沿开挖方向 y =5 m 处的断面作为目标断面,并在该断面上选择 7 个特征点,如图 5 所示。

《图5》

图5 台阶法开挖步骤的模拟

Fig.5 Simulation of excavation by bench method

《6 计算结果与分析》

6 计算结果与分析

为分析隧道在开挖、支护过程中目标断面处隧道周边围岩位移、喷混凝土内力及位移和锁脚锚管轴力的变化规律,选取隧道下台阶开挖支护完成10 m(第 36 开挖步)时的结果进行分析。

《6.1 隧道周边围岩位移特征分析》

6.1 隧道周边围岩位移特征分析

6.1.1 隧道周边围岩位移特征

图 6 为第 36 开挖步完成后围岩位移云图,从图6 中可以看出,隧道拱部围岩向下沉降,最大值为42 mm,位于右拱腰附近,仰拱底部围岩向上隆起,最大值为 77 mm。 隧道左、右两侧围岩位移基本呈对称分布,最大水平位移发生在边墙中部,约为46 mm。

《图6》

图6 第 36 开挖步后围岩位移云图(单位:m)

Fig.6 Cloud picture of surrounding rockdisplacement after 36th excavation step (unit:m)

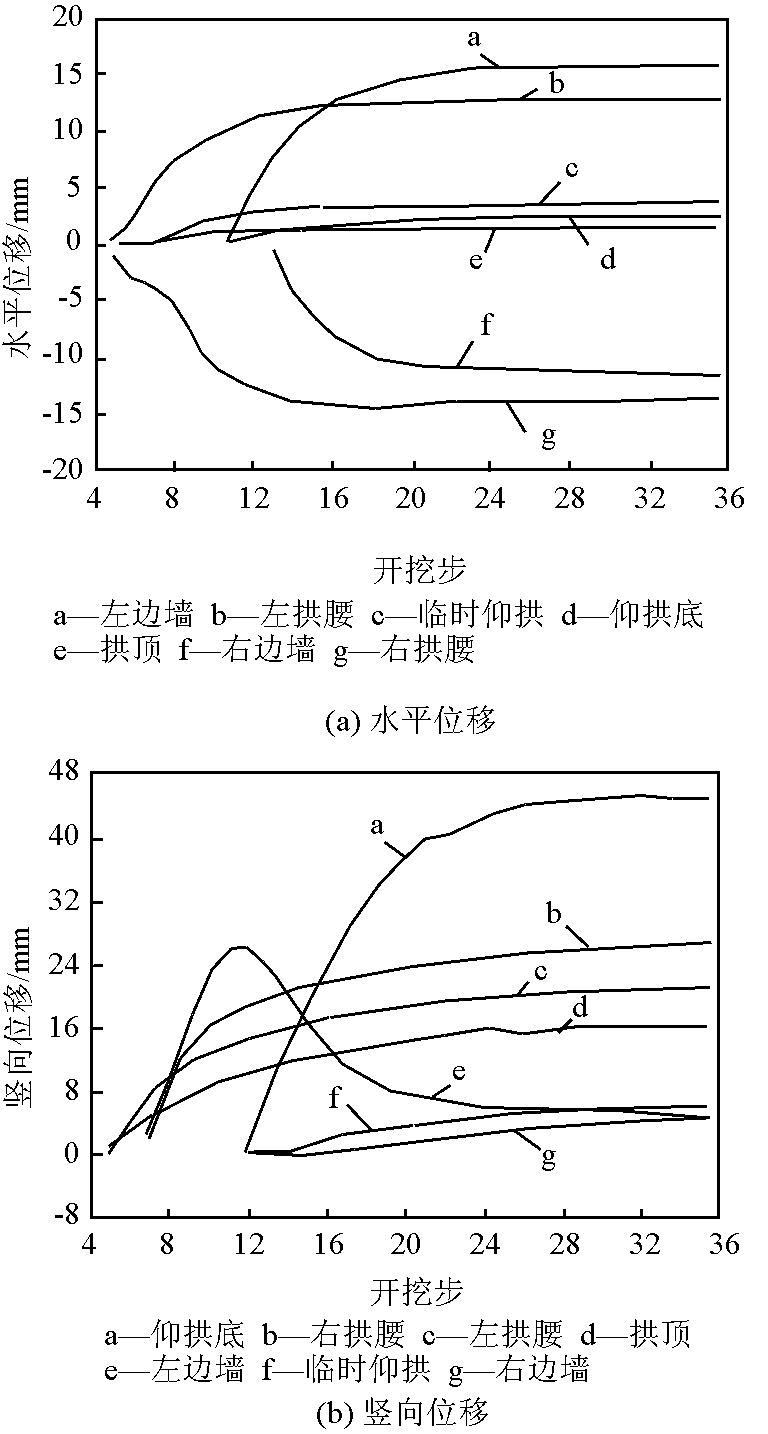

6.1.2 隧道周边围岩位移随开挖步的影响

图 7 为目标断面隧道周边特征点处围岩位移随开挖步的变化曲线。 从图 7 可以看出,隧道周边围岩水平及竖向位移在刚开挖时位移变化趋势较大,随着纵向开挖,在第 20 开挖步 ( 下台阶已开挖12 m)以后逐渐趋于稳定,由此表明,掌子面开挖对后方支护的影响距离大约为 7 m,因此,现场监控量测布置断面间距不宜大于 7 m。

《图7》

图7 目标断面围岩位移随开挖步的变化曲线

Fig.7 Variations of displacement of object surfacesurrounding rock with excavation step

《6.2 喷混凝土内力特征分析》

6.2 喷混凝土内力特征分析

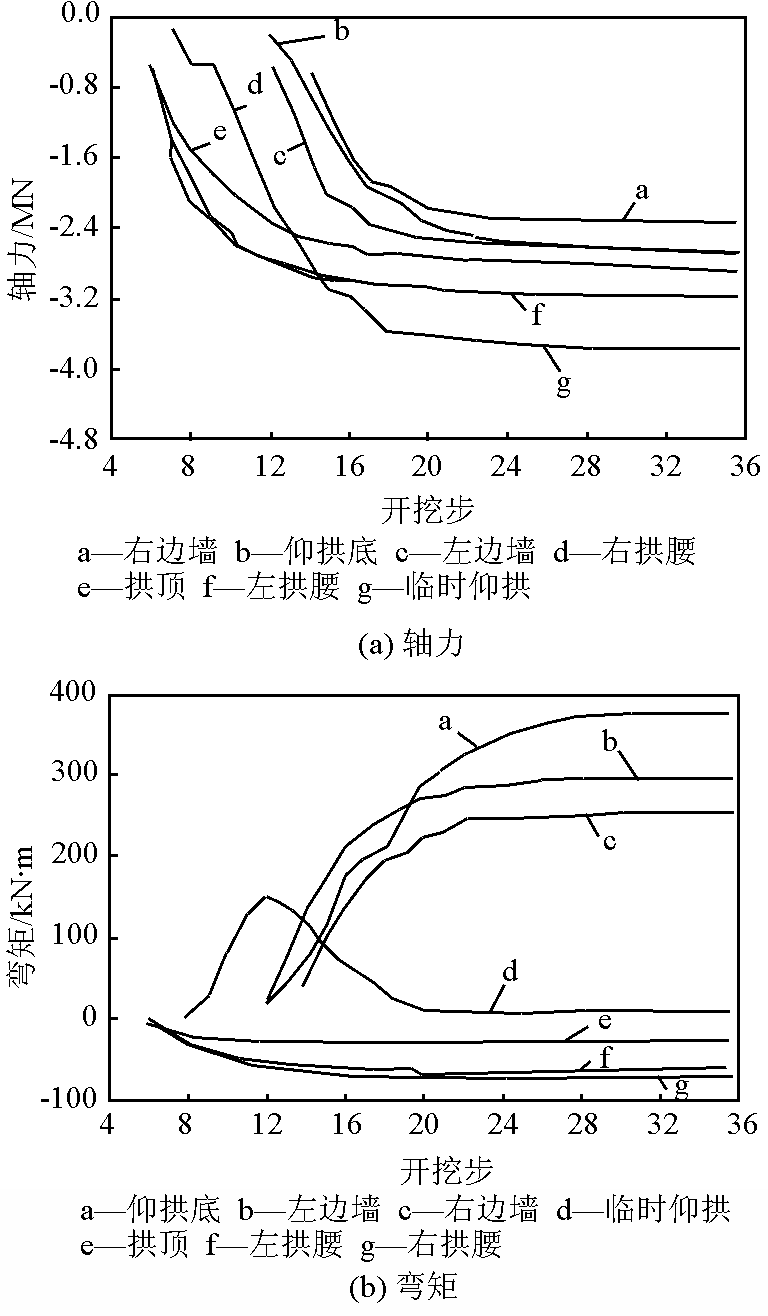

6.2.1 施工过程中喷混凝土层内力特征

图 8 为第 36 开挖步完成后喷混凝土层内力云图。 从图 8 可以看出:喷射混凝土层中的轴力一般在 -3 200 ~-2 300 kN,中台阶临时仰拱轴力较大,约为 -3700 kN 受压,说明随着掌子面的掘进,喷混凝土层受到水平方向的作用力较大,设置具有一定刚度和强度的临时仰拱是非常必要的;喷层中的弯矩在 -74 ~380 kNm,在中台阶临时仰拱与拱脚、下台阶仰拱与边墙相交位置弯矩较大,因此,仰拱及临时仰拱与周边喷射混凝土层的连接一定要牢固可靠。

《图8》

图8 第36 开挖步后喷层内力云图

Fig.8 Cloud picture of shotcrete internal forceafter 36th excavation step

6.2.2 喷射混凝土内力随开挖步的影响

图 9 为目标断面隧道周边特征点处喷层内力随开挖步的变化曲线。 从图 9 中可以看出,喷层中的轴力从第 5 到第 18 开挖步逐渐增大,第 18 开挖步以后,轴力变化较小并趋于稳定,其中临时仰拱中轴力最大,约为 -3 760 kN;喷层中的弯矩从第 5 到第24 开挖步逐渐增大,第 24 开挖步以后,弯矩变化较小并趋于稳定,最大弯矩发生在下台阶仰拱中部,约为 379 kNm。

《图9》

图9 目标断面喷层内力随开挖步的变化曲线

Fig.9 Variations of shotcrete internal forceof object surface with excavation step

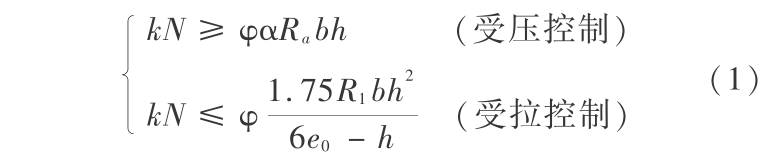

6.2.3 目标断面处喷射混凝土结构的安全性评价

根据相关规范,混凝土矩形截面中心及偏心受压构件安全系数的计算方法如下:

式(1)中: 为混凝土的抗压极限强度,R1 为混凝土的抗拉极限强度,k 为安全系数,N 为轴向力,b 为截面的宽度,h 为截面的厚度,φ 为构件的纵向弯曲系数,α 为轴向力的偏心影响系数,e0 为截面偏心矩。

为混凝土的抗压极限强度,R1 为混凝土的抗拉极限强度,k 为安全系数,N 为轴向力,b 为截面的宽度,h 为截面的厚度,φ 为构件的纵向弯曲系数,α 为轴向力的偏心影响系数,e0 为截面偏心矩。

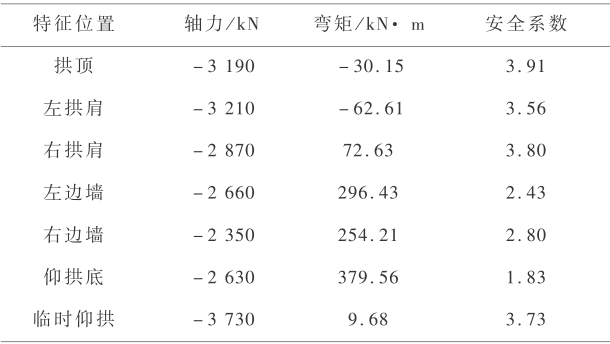

表 4 为第 36 开挖步结束后目标断面处喷层轴力、弯矩及安全系数。

从表 4 中可以看出,仰拱底喷层安全系数值最小,为 1.83,其他特征位置的安全系数均在 2 ~4 左右,喷层结构基本安全。

《表4》

表4 目标断面喷层特征位置内力及安全系数

Table 4 Shotcrete internal force and safety factor ofshotcrete characteristic position of object surface

《6.3 喷混凝土层位移特征分析》

6.3 喷混凝土层位移特征分析

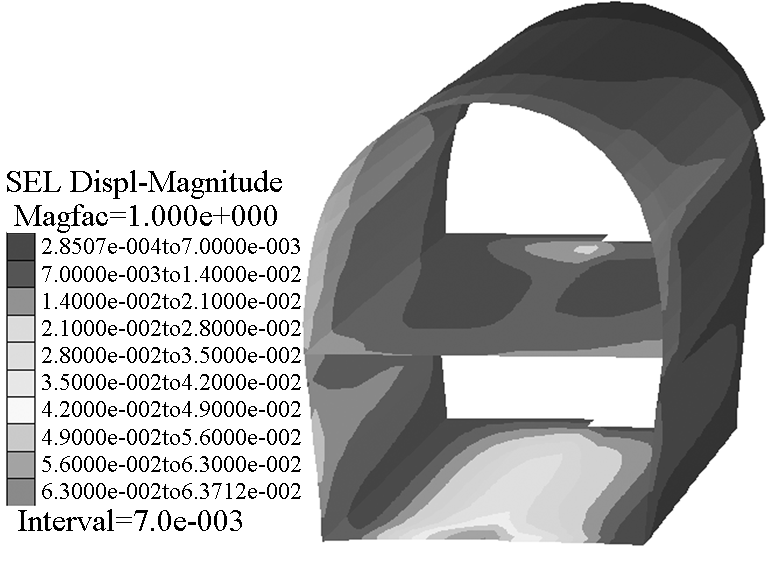

6.3.1 施工过程中喷混凝土层位移演变规律

图 10 为第 36 开挖步完成后喷层总体位移云图。 从图 10 可以看出:拱部、边墙喷层位移向下,而下台阶仰拱底喷层和临时仰拱靠近开挖面一定区域的喷层发生向上的位移,喷层左右两侧竖向位移基本对称;左右边墙和左右拱脚处发生较大的水平位移,下台阶仰拱和临时仰拱水平位移呈不对称分布,左侧水平位移要大于右侧水平位移。

《图10》

图10 第36 支护步后喷层位移云图(单位:m)

Fig.10 Cloud picture of shotcrete displacement after36th excavation step (unit:m)

6.3.2 喷层位移随开挖步的影响

图 11 为目标断面隧道周边特征点处喷层位移随开挖步的变化曲线。 从图 11 中可以看出,水平位移在刚开挖时喷层变化趋势较大,随着纵向开挖,在第 20 开挖步(下台阶已开挖 12 m)以后逐渐趋于稳定,并且左侧位移大于右侧;竖向位移除临时仰拱之外,其他位置随着隧道的开挖而增大,在第 24 开挖步后,注浆趋于稳定,而临时仰拱的竖向位移在第5 -12 开挖步时急剧增大,在第 13 -19 开挖步时急剧减小,在第 20 开挖后逐渐趋于稳定,说明临时仰拱在三台阶分部开挖过程中受力情况较复杂。

《图11》

图11 目标断面喷层位移随开挖步的变化曲线

Fig.11 Variations of shotcrete displacement ofobject surface with excavation step

《6.4 锁脚锚管轴力随开挖步的变化规律》

6.4 锁脚锚管轴力随开挖步的变化规律

图 12 为 y =5 m 断面处锁脚锚管轴力随开挖步的变化曲线。 从图 12 中可以看出,同一排锁脚锚管的左侧轴力小于右侧锁脚锚管轴力,第 20 开挖步后各排锁脚锚管轴力基本趋于稳定,其中中排右侧锁脚锚管轴力最大,约 27.5 kN,能满足要求。

《图12》

图12 锁脚锚管轴力随开挖步的变化曲线

Fig.12 Variations of axial force of locking anchor pipeof object surface with excavation step

《7 结语》

7 结语

通过对马鹿箐隧道 DK255 +925 ~+976 段大型淤泥质充填型溶洞三台阶分部开挖工法仿真分析,得出如下结论:

1) 隧道周围围岩最大竖直向上位移发生在仰拱底,其值为 72.61 mm,最大竖向向下位移发生在右拱肩处,其值为 -37.9 mm,最大水平收敛位移发生在下台阶边墙处,其值为 67.06 mm。

2) 喷层最大竖直向上位移发生在仰拱底,其值为 62.35 mm,最大竖直向下位移发生在右拱肩处,其值为 -34.28 mm,最大水平位移发生在下台阶左边墙处,其值为 24.51 mm。

3) 在隧道掘进过程中,中台阶临时仰拱喷混凝土层受到水平方向的作用力较大,因此设置一定刚度和强度的临时仰拱是非常必要的;中台阶临时仰拱与拱脚、仰拱与边墙相交位置弯矩较大,因此,仰拱、临时仰拱与边墙相交位置的喷射混凝土应密实、钢架连接要牢固。

4)隧道中上台阶开挖过程中,临时仰拱以承受弯矩为主,下台阶开挖过程中,临时仰拱以承受轴力为主,综合考虑隧道开挖全过程,设置水平状的临时仰拱;仰拱以承受弯矩为主,从受力角度宜设置为拱形,但综合考虑后续隧底桩基础等施工的需要,仰拱采用水平状。

5)鉴于该溶洞规模宏大、工程水文地质条件异常复杂,作业时间较长,注浆等隐蔽工程作业具有较多不确定性,计算所得局部喷层安全系数较小,建议主溶洞段施作双层支护,以确保施工安全。

京公网安备 11010502051620号

京公网安备 11010502051620号