《引言》

引言

化工设备材料损伤和寿命预测技术是近代设备技术管理学科中的新兴技术, 它对确保国民经济重要部门如化工、石化、核能和电力工业中的现代化大机组、高参数设备安全可靠运行有着十分重要意义。

近代化工设备技术管理两大课题: (1) 长周期运行———实施长周期运行可以增加生产时间、减少开停工次数、减少大量放空和减少过渡料的生产, 从而可以获得较大的经济效益。国外 (如美、德、日等) 大型化工、石化企业已实施5年1次大修。我国长期实行1年1次大修, 现正推行2年1次大修或3年2次大修。 (2) 利用高新技术改造现有设备———70年代我国引进13套大型合成氨厂和兴建一大批石化、炼油工厂, 90年代末它们的一些设备已陆续到达设计年限。出于经济等方面原因, 这些设备不可能在短期内全部更新。超龄设备延寿问题是必须研究的课题, 不仅我国如此, 也是世界范畴的研究选题。利用高新技术改造现有设备是解决超龄设备延寿的关键。

与这两个课题相适应的化工设备材料损伤和寿命预测技术是引人注目的领域, 近年来蓬勃发展。所涉及的内容, 如预测设备的安全性、可靠性、风险性, 材料损伤程度、失效分析、失效预防、设备延寿和人因素工程等, 已取得国际同行的共识, 被列入跨世纪重点发展的新兴技术或闪光技术 (emerging technologies)

化工设备的材料损伤和寿命预测技术是一项综合性技术, 涉及多种学科技术的相互借鉴, 而且化工设备种类繁多, 应用的工艺过程和工况条件各异, 材料损伤和失效机理也未尽相同, 难以求得普遍通用的处理方法, 预测时只能视设备不同情况个案处理。

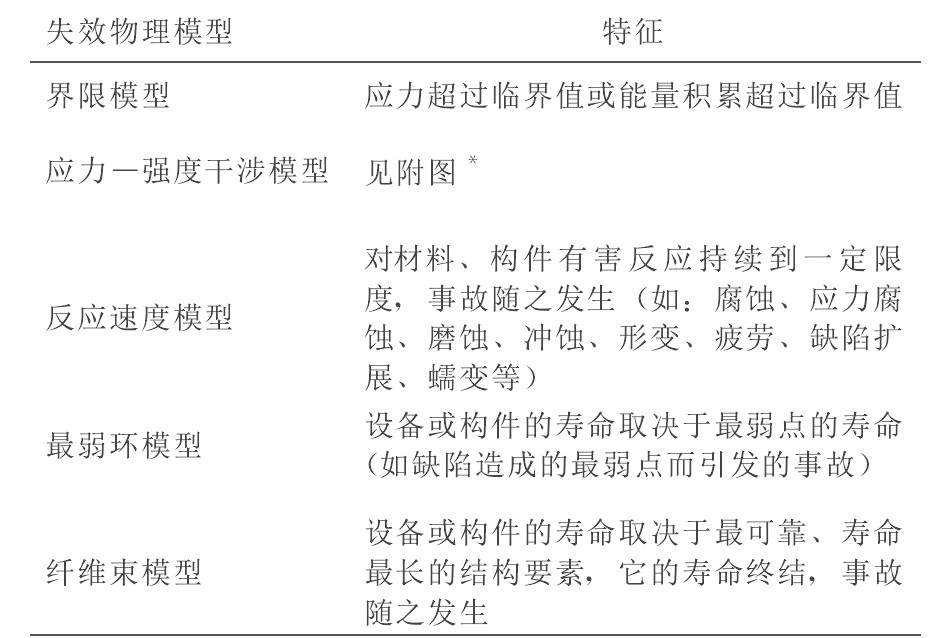

为了使研究成果更具针对性, 本文的范围主要限制在化工静设备[如:热换器、塔器、反应器、工业炉、储槽、储罐 (球罐) 、压力容器和压力管道等]和下列5种常见失效模型引发的设备材料损伤和寿命的预测 (见表1) 。

在不同事物之间, 寻求相同之处;在相同事物之间寻求相异之处, 这正是揭露客观事物本质的基本方法。有鉴于此, 文章认为开发化工设备材料损伤和寿命预测技术, 必须从方法学或方法论的高度进行研究, 必须在上述各类化工设备和各类失效物理模型中寻求共性问题进行探讨。基于这样的考虑, 本文根据交叉学科的技术原理, 对下列问题进行了研究:

1. 按照方法论的要求, 提出了处理工程参数不确定性问题的途径;

2.用定量金相分析方法揭示金属材料服役后微观组织变化、确定其损伤程度并预测剩余寿命。

《1工程参数的不确定性》

1工程参数的不确定性

在对设备材料损伤和寿命进行预测时, 不论设备结构和工况条件如何, 不可避免地要涉及参数的处理问题。

客观世界许多事物是随机发生的, 工程中存在大量不确定性, 表征它们的参数具有随机不确定性质。例如设备在制造过程中 (特别是焊接结构) 或服役过程中会产生缺陷, 缺陷的大小、方位和形貌往往具有随机不确定性质;由于冶金等方面的原因, 会导致材料不均匀性, 即使同种牌号、同一炉冶炼的钢材, 其机械性能往往具有较大的分散性, 因此, 材料的机械性能各项指标也必须作随机参数处理;在正常工况下, 设备承受载荷亦非恒定, 而是在一定范围内波动, 亦具有随机不确定性质。

除此以外, 工程上许多决策往往凭经验判断做出, 这种积累的经验十分宝贵, 表征它们特性的参数具有模糊不确定性质。其它如方案可行性 (可行或不可行) , 失效或事故造成危害性 (危害严重或不严重) 等都是模糊语言, 必须用模糊不确定性质的参数表征。

据此, 工程参数具有两种不确定性:随机不确定性和模糊不确定性。前者一般用概率论方法计算, 而对于设备运行中伴有随机过程发生的, 用马尔可夫随机过程处理;后者用模糊非精确推理和模糊极值函数求解。

《1.1 工程参数随机不确定性的表征和随机过程的处理》

1.1 工程参数随机不确定性的表征和随机过程的处理

工程参数随机不确定性的表征, 一般用概率论方法处理, 即寻求参数的随机分布规律和统计特征值 (均值和标准差或变异系数) 。

在求得参数随机分布规律和统计特征值后, 就可根据可靠性工程学原理寻求失效概率, 并预测寿命

对于化工设备在运行过程中引起状态改变的场合, 如由于失效或故障进行修理, 修理完竣后从修理状态恢复到正常工作状态;由于设备服役期间萌生缺陷并有人为因素而引发事故, 导致状态改变等都可能是随机过程。对于这类问题, 引用马尔可夫随机过程 (Markov stochastic process) 方法求解。

如果化工设备处于两种状态之间的转移:操作状态 (用“0”表示) ;停车修理状态 (用“1”表示) 。它们的状态转移概率可以推求, 如下式所示

令i表示设备所处状态, 其数码为0或1;

Pi表示在时间t设备处于i状态的概率;

λ、μ分别表示失效率与修复率。

t=0时, 若设备处于操作状态, 状态转移概率为

\(\begin{array}{l} P_{0}(t)=\frac{\mu}{\lambda+\mu}+\frac{\lambda}{\lambda+\mu} \exp [-(\lambda+\mu) t] \\ \end{array}\), (1)

\(\begin{array}{l} P_{1}(t)=\frac{\lambda}{\lambda+\mu}-\frac{\lambda}{\lambda+\mu} \exp [-(\lambda+\mu) t] \end{array}\), (2)

t=0时, 若设备处于停车修理状态, 状态转移概率为:

\(\begin{array}{l} P_{0}(t)=\frac{\mu}{\lambda+\mu}-\frac{\lambda}{\lambda+\mu} \exp [-(\lambda+\mu) t] \\ \end{array}\), (3)

\(\begin{array}{l} P_{1}(t)=\frac{\lambda}{\lambda+\mu}+\frac{\lambda}{\lambda+\mu} \exp [-(\lambda+\mu) t] \end{array}\), (4)

文献

某厂年产18万吨釜式低密度聚乙烯成套装置, 共有48台超高压套管式换热器, 内管为超高压管, 材料为AISI 4340, 尺寸为Υ60.3×17.25 mm, 介质为乙烯和聚乙烯, 压力为270 MPa, 温度为200℃。外管为低压管, 套管环隙正常工况下压力为0.45 MPa, 冷却水温度为30℃。在冷却过程中, 超高压管内壁会逐渐形成一薄层聚乙烯固体, 影响传热效果, 也影响聚合反应釜的转化率, 因此需在套管环隙通入260℃的蒸汽进行再生, 加速内壁上粘附聚合物的熔化, 40分钟后转入正常生产, 再用水进行冷却。

因此, 这套设备的工作为“正常”和“再生”两种状态, 由于再生过程中, 操作情况较正常稳定运行时人为影响因素突出。故考虑状态改变时必须计及人为因素的影响。

对这套设备曾进行了随机检查, 发现在超高压管外壁存在不同程度缺陷 (腐蚀坑及裂纹) , 最严重的裂纹深度达10 mm, 长达70 mm, 而且许多部位布满了网状, 枝状, 环向裂纹以及点蚀和机械损伤。这些缺陷对安全生产构成严重威胁, “设备可靠度”和“寿命”是工厂主管迫切需要寻求的技术数据。

文献

《1.2 模糊非精确推理》

1.2 模糊非精确推理

化工设备由于腐蚀、冲蚀、疲劳、材料性质蜕化等产生的缺陷导致材料损伤是最为常见的失效形式。现以此为例说明模糊非精确推理的求解方法。

根据无损探伤或其它检测方法, 将缺陷种类、大小、部位、单一缺陷或相互干涉多缺陷等作为因素, 列成集合, 称为因素集;将各因素的具体内容列出, 如缺陷种类可分为裂纹、未熔合、未焊透、条状夹渣、气孔等;缺陷大小可以a/h (a缺陷尺寸, h设备壁厚) 表示为各种不同数值;缺陷部位可分为表面、深埋等;缺陷干涉可分为相互干涉或不干涉等。根据它们对材料损伤或影响设备寿命的危害严重程度列出一个集合, 称为评价集。评价集中的“危害严重程度”是模糊语言, 必须量化, 量化值称为隶属度函数 (用μ (u) 表示) , 在[0, 1]间选取。将评价集中各元素用隶属度函数值表示后, 可以列出一个模糊矩阵;因素集中各因素对材料损伤或设备寿命所起的作用不同, 即重要程度不一, 将重要度用隶属度函数表示组成一个集合, 称为重要度集合;将上述模糊矩阵与重要度集合进行模糊合成计算, 从计算结果中选取隶属度函数值最大者, 对照模糊集理论中“语气算子”

图1表示模糊非精确推理方法的求解步骤。详细说明和工程应用案例参见笔者的原著

《1.3 模糊极值函数》

1.3 模糊极值函数

在对材料损伤和设备寿命影响因素进行分析时, 往往会涉及多种互相矛盾因素的权衡和决策, 这些因素常伴有模糊含义, 需用模糊极值函数求解。主要思路是:令X是给定的非空模糊集合, f (x) 是定义在X上的有界实值函数, 它的低界与高界分别为

\(\inf (f)=\inf _{x \in \mathbf{X}} f(x) \quad \sup (f)=\sup _{\mathbf{x} \in \mathbf{X}} f(x)\), (5)

f (x) 在X上的极大集合是一个模糊集合M, Zadeh

\(\mu_{\mathbf{M}}(x)=\frac{f(x)-\inf (f)}{\sup (f)-\inf (f)}, \quad \forall \in \mathbf{X}\) (6)

若A是X的模糊子集, X中满足下列条件的点x*称为f (x) 在A上的模糊条件极大点, f (x*) 称f (x) 在A上的模糊条件极大值

\(\mu_{\mathbf{M}}\left(x^{*}\right)=\sup _{x \in \mathbf{x}}\left[\mu_{\mathbf{M}}(x) \Lambda \mu_{\mathbf{A}}(x)\right]\) (7)

注:上各式中为全部, ∈为属于, Λ为取小者。

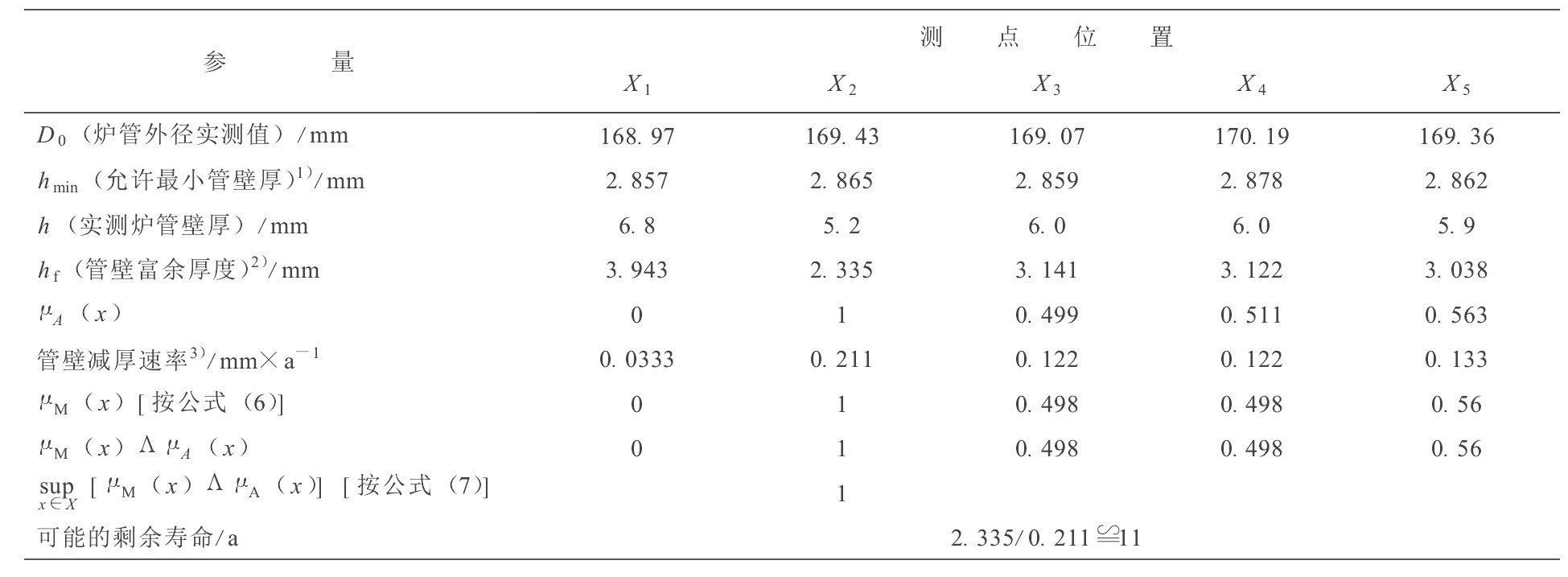

某石油化工厂高温加热炉, 炉管经受9年高温和烃类与氢气共同侵蚀后, 炉管材料受到严重损伤, 管壁减薄。从炉膛5个测点对炉管壁厚进行测量, 用极值函数法可以预测炉管的剩余寿命

《表2》

表2 从壁厚减薄预测剩余寿命

Table 2 Residual life predicted by the wall reduction

1) 根据D0和炉管内压力及材料许用应力求得2) hf=h-hmin3) 由 (h0-h) /9求得, 其中h0为管壁公称厚度, 7.1 mm

《2定量金相分析》

2定量金相分析

工程上常用金相分析的方法考察和鉴别材料损伤程度。它能够揭示构件经历不同服役条件后, 材料组织变化的状况。但是, 传统上, 金相分析多是定性的。

定量金相技术是利用体视学原理, 由二维金相磨面或薄膜上的显微组织的测量和计算来确定合金组织的定量三维空间形貌, 在此基础上, 建立合金成分、组织和性能的定量关系。

本研究应用佳能XQF-5型金相分析仪。图像处理的硬件主要包括试样的制作系统, 图像的摄取和输入系统, 图像处理系统以及结果的输出系统。图像处理的软件主要包括集成式工作环境, 图像处理的子程序和C语言的接口。

定量金相分析的关键是:

1.选择能够和欲求定的材料性能指标相关的组织特征参数;

2. 组织特征参数的测量———编制与测量要求相适应的计算机程序;

3. 根据所求的组织特征参数推导材料损伤程度和剩余寿命关系。

本文以化工、石化高温工业炉炉管常用材料Cr-Mo钢为例进行了研究, 该钢经长期高温服役, 其组织会发生珠光体的球化、碳化物聚集、长大以及合金元素的析出;材料服役后期还会出现蠕变孔洞。因此, 选择碳化物颗粒大小以及碳化物平均自由程作为组织特征参数, 用以表示该钢服役后的组织变化。

应用定量金相分析技术进行高温材料损伤和寿命预测时, 首先将产品态材料人为造成不同级别损伤, 再将材料损伤后组织形貌输入计算机建立图像库或者确定组织特征参数的临界值。然后, 利用金相分析仪对拟预测对象的取样进行图像分析、图像转化、组织参数测量和均值处理, 经与图像库中储存信息对比、评判后, 将预测结果输出。

Fig.2 Process of the quantitative metallographic examination

图2 Cr-Mo钢定量金相分析步骤框图

\(t=\frac{1}{q}\left(\frac{l^{3}}{l_{0}^{3}}-1\right)\), (8)

式中:t —— 寿命;

l0 ——初始状态粒子平均自由程;

l —— 材料损伤后碳化物粒子平均自由程;

q —— 力学常数, 本研究对Cr5Mo钢q值

进行了实测,q = 4.6777 * 10-8s-1。

图2表示Cr-Mo钢实施定量金相分析的步骤。

《3结论》

3结论

随着当代预测学的兴起, 工程预测技术———这一跨学科高新技术, 如设备可靠度、风险度、安全性、材料损伤度、寿命等的预测技术正在不断形成和发展。本文内容是这个领域的一个重要组成部分, 涉及多种学科相互借鉴, 如:模糊集理论 (模糊数学) 、可靠性工程学、断裂力学及概率断裂力学、失效物理学、金属学、体视学、现代图像技术、压力容器及压力管道技术和计算机应用技术等, 解决了化工设备材料损伤和寿命预测中一些难点问题。

理论研究成果在工程实践中取得了成效, 并获重要效益。除了化工、石化领域外, 还涉及机械、核能、电力等许多国民经济重要部门, 它们的相应设备都是本文研究成果推广的领域。

京公网安备 11010502051620号

京公网安备 11010502051620号