《1 前言》

1 前言

京沪高速铁路是我国第一条具有自主知识产权的高速铁路,设计时速 350 km。中铁十二局集团有限公司承建的土建工程四标段位于江苏省及安徽省境内,起点里程为 DK665 +100 (徐州胡埠),终点里程为 DK950 + 039 (杨郢大桥),正线长度 285.740 km,全段以桥梁施工为主,主要含特大桥 23 座计 221.578 km,大桥 24 座计 7 446.2 m,中桥 7 座计646 m,公跨铁桥 10 座,框架小桥 17 座,框架桥 245 道,另有站场 4 座(徐州东站、宿州东站、蚌埠南站、定远站),共计有高性能混凝土约 560 ×104 m3 。

本工程主要结构使用年限按不低于 100 a 设计,对混凝土结构的耐久性提出了很高的要求。笔者结合混凝土结构所处的环境作用等级,从混凝土原材料选择、配合比设计,以及混凝土的拌合、运输、浇筑、养护等方面入手,加强施工工艺控制,通过多种手段来保证混凝土的耐久性,取得了良好的效果。

《2 大掺量掺加矿物掺合料的工作基础》

2 大掺量掺加矿物掺合料的工作基础

以《客运专线高性能混凝土暂行技术条件》、《铁路混凝土结构耐久性设计暂行规定》、《京沪高速铁路高性能混凝土施工实施细则》等技术标准为指导,结合笔者在武广、郑西等客运专线的高性能混凝土施工经验,以及中铁十二局集团有限公司《客运专线 100 年耐久性混凝土技术试验研究》课题成果,在进行配合比优选时考虑掺入减水率高、坍落度损失小、能提高混凝土耐久性的聚羧酸高效减水剂和具有潜在活性的矿物掺合料(粉煤灰、矿渣粉等),来改善混凝土的力学性能和工作性能,提高耐久性。

《2.1 矿物掺合料对混凝土性能的影响》

2.1 矿物掺合料对混凝土性能的影响

在混凝土中掺入一定数量的矿物掺合料,是提高混凝土耐久性的重要措施之一。当前广泛使用的矿物掺合料有粉煤灰、矿粉、磨细天然沸石、硅灰及其复合物等,在工程中采用最广的是粉煤灰和矿粉。

中铁十二局集团有限公司于 2006 年 1 月至 2007 年 10 月间开展了《客运专线 100 年耐久性混凝土技术试验研究》的课题,通过大量试验研究了粉煤灰、矿粉作为掺合料对混凝土拌合物及力学性能、耐久性能的影响,并总结出了有关规律[1] 。

2.1.1 粉煤灰对混凝土性能的影响

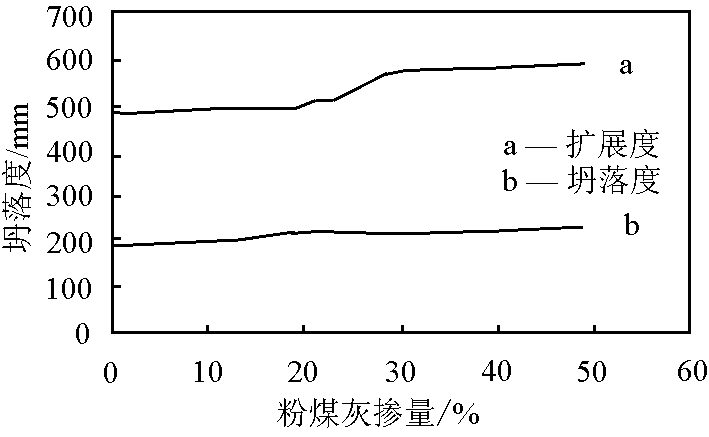

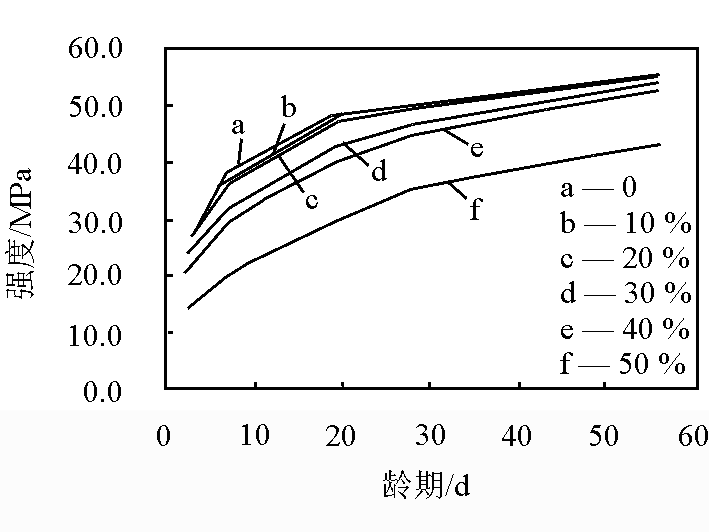

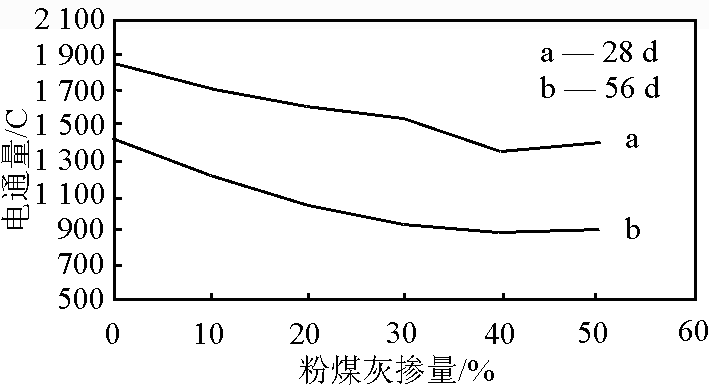

课题组研究了不同粉煤灰掺量对拌合物性能、混凝土强度、电通量等的影响,试验结果分别见图 1 ~图 3。

《图 1》

图 1 粉煤灰掺量与新拌混凝土性能关系曲线

Fig.1 Relation between mixing proportion of fly ash and performance of fresh concrete

《图 2》

图 2 不同粉煤灰掺量混凝土强度与龄期关系曲线

Fig.2 Relation between compressive strength and curing age of fly ash concrete

《图 3》

图 3 不同龄期混凝土电通量与粉煤灰掺量关系曲线

Fig.3 Relation between different age charge passed of concrete and mixing proportion of fly ash

由图 1 可看出,随着粉煤灰掺量的增加,混凝土拌合物的坍落度和扩展度均得到明显的改善。

由图 2 可看出,随着粉煤灰掺量的增加,抗压强度逐渐降低。掺加粉煤灰混凝土的早期强度均低于不掺粉煤灰的基准混凝土,但 28 d 以后,其强度仍呈持续增长的态势,当掺量达到 40 %时,56 d 强度都没有明显的降低。

由图 3 可看出,相对于同龄期的混凝土比较,在一定范围内,随着粉煤灰掺量的增加,混凝土的电通量逐渐降低,抗氯离子渗透性能逐渐增强。

可见,在混凝土中掺入一定比例的粉煤灰,对改善混凝土的拌合物及耐久性能,都有重要的意义,而且由于减少了水泥用量,可以在一定程度上降低水化热,有助于减少温度裂缝的发生。

2.1.2 粉煤灰和矿粉的配伍试验

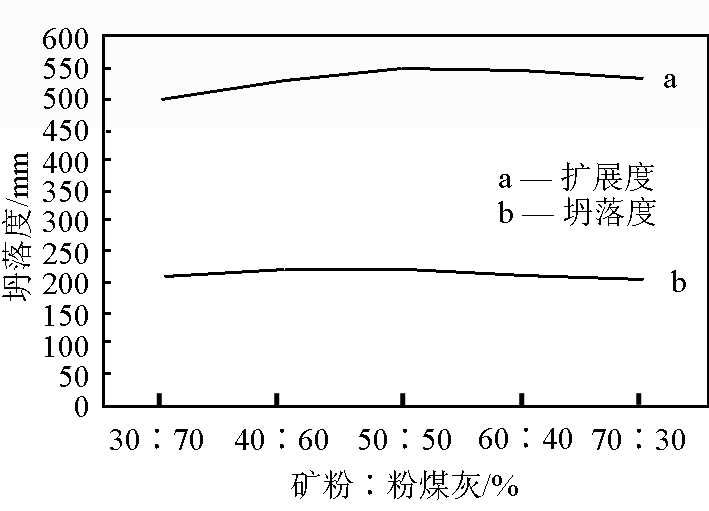

此外,还进行了粉煤灰和矿粉的不同比例掺合配伍试验。

由图 4 可看出,矿粉-粉煤灰比例对混凝土的坍落度、扩展度均有一定的影响,在一定范围内随着矿粉的比例增加,粉煤灰的比例减小,坍落度、扩展度呈增大趋势。

《图 4》

图 4 矿粉-粉煤灰比例对混凝土坍落度、扩展度影响曲线

Fig.4 Effect of fly ash-slag proportion to slump and flowing of fresh concrete

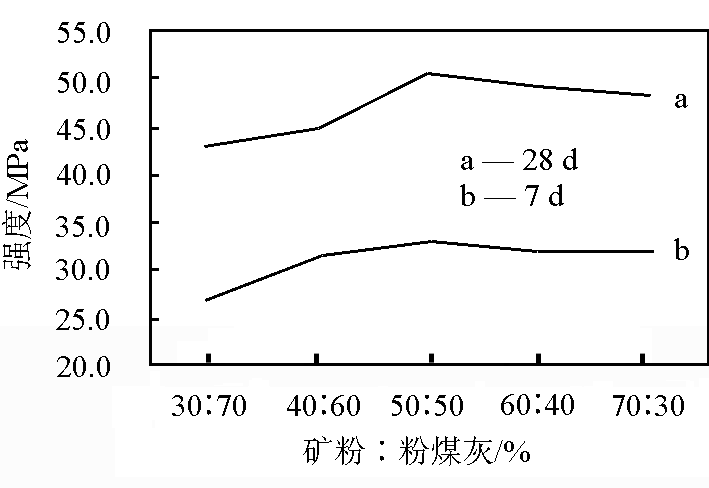

由图 5 可以看出,随着矿粉比例的增加,抗压强度有所增加,当矿粉和粉煤灰比例达到 50 %∶50 % 时,7 d,28 d 强度均达到最大值。

《图 5》

图 5 矿粉-粉煤灰的比例对混凝土强度的影响

Fig.5 Relation between compressive strength of concrete and curing age of fly ash -slag proportion

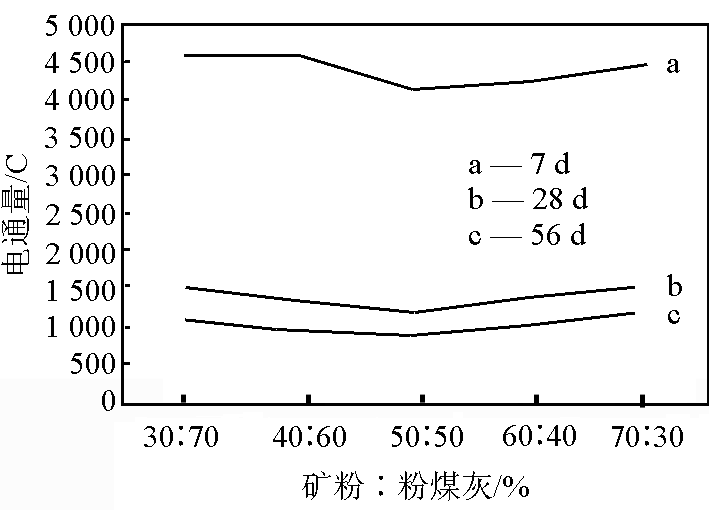

由图 6 可看出,随着矿粉比例的增加,粉煤灰比例的减少,电通量逐渐降低,到达一定比例后电通量又逐渐增大,矿粉-粉煤灰存在最佳比例,使得混凝土的抗氯离子渗透性能最佳。

《图 6》

图 6 不同龄期混凝土电通量随矿粉-粉煤灰复合比例的变化

Fig.6 Relation between different age charge passed of concrete and mixing proportion of fly ash and slag

可见,粉煤灰和矿粉在配伍使用时,有利于对混凝土拌合物和力学、耐久性能的改善,二者有一个最佳掺配比例,在试配时应通过多次比选,寻求其最佳掺配比例。

矿粉与粉煤灰配伍使用时,可以使两种材料的火山灰效应、形态效应和微集料效应相互叠加。粉煤灰等量取代水泥时,28 d 强度会偏低,而矿粉在合适的掺量下会使混凝土的 28 d 强度稍有提高,两者有较好的“强度互补效应”,复合使用可以兼顾混凝土早期强度与后期强度。早期发挥矿粉的火山灰效应,改善浆体和集料的界面结构,弥补由于粉煤灰的火山灰效应滞后于水泥熟料水化引起的早期强度损失;后期发挥粉煤灰的火山灰效应所带来的孔径细化作用以及未反应的粉煤灰颗粒的“内核作用”,使混凝土后期强度持续得到提高,结构的耐久性也会进一步得到提高[2] 。

《2.2 聚羧酸高效减水剂的性能优势》

2.2 聚羧酸高效减水剂的性能优势

聚羧酸高效减水剂是一种新型的减水剂,与普通减水剂和传统的高效减水剂相比,它在一些重要指标上均有较大的提高,如减水率更大、坍落度经时损失小等,掺加后能降低水胶比,提高混凝土的密实性,减少混凝土收缩,抵御外界有害物质的侵袭,提高混凝土的耐久性等。不同品种外加剂性能指标对比见表 1 [3] 。

《表 1》

表 1 不同品种外加剂性能指标对比

Table 1 Performance of different kinds chemical admixtures

由表 1 可看出,与其他的外加剂系列相比,聚羧酸系产品不仅减水率高,而且拌合物的工作性能好,具有明显的强度和体积稳定性优势,适宜于配制高性能混凝土。

《3 配合比选择与试验》

3 配合比选择与试验

《3.1 设计原则》

3.1 设计原则

1)在混凝土中较大比例地掺入优质的粉煤灰、矿粉等矿物掺和料,改善混凝土的工作性和耐久性。不同矿物掺和料的掺量根据试验确定。

2)掺入减水率高、适量引气、坍落度损失小、能明显改善或提高混凝土耐久性能的聚羧酸高效减水剂。减水剂的用量等应使混凝土达到规定的水胶比和工作度,且不会对混凝土性能(凝结时间、后期强度等)产生不利的影响。

3)不同环境条件下混凝土的水胶比、胶凝材料用量等应符合《铁路混凝土结构耐久性设计暂行规定》的要求。

《3.2 计算、试配和调整》

3.2 计算、试配和调整

1)根据设计要求做好原材料调查,初步选定水泥、矿物掺和料、骨料、外加剂、拌和水的品种以及水胶比、胶凝材料总用量、矿物掺和料和外加剂的掺量。

2)根据结构所处的环境条件等级和施工工艺,初步确定拌合物性能指标,参照《普通混凝土配合比设计规程》(JGJ55)的规定计算单方混凝土中各原材料用量,并核算单方混凝土的总碱含量和氯离子含量是否满足要求,确定基准配合比。

3)适当改变基准配合比的水胶比、胶凝材料用量、矿物掺和料掺量、外加剂掺量或砂率等参数,调配出拌合物性能满足要求的配合比 3 ~5 个。通过试拌制作力学性能、耐久性能和抗裂性能对比试件,本着工作性能优良、强度和耐久性满足要求、经济合理的原则,最终确定出一个最适合的配合比作为理论配合比。

4)理论配合比确定后,再进行试拌验证,经检测各项性能指标满足技术要求后方可报批。

《3.3 梁体及桩基、墩台配合比》

3.3 梁体及桩基、墩台配合比

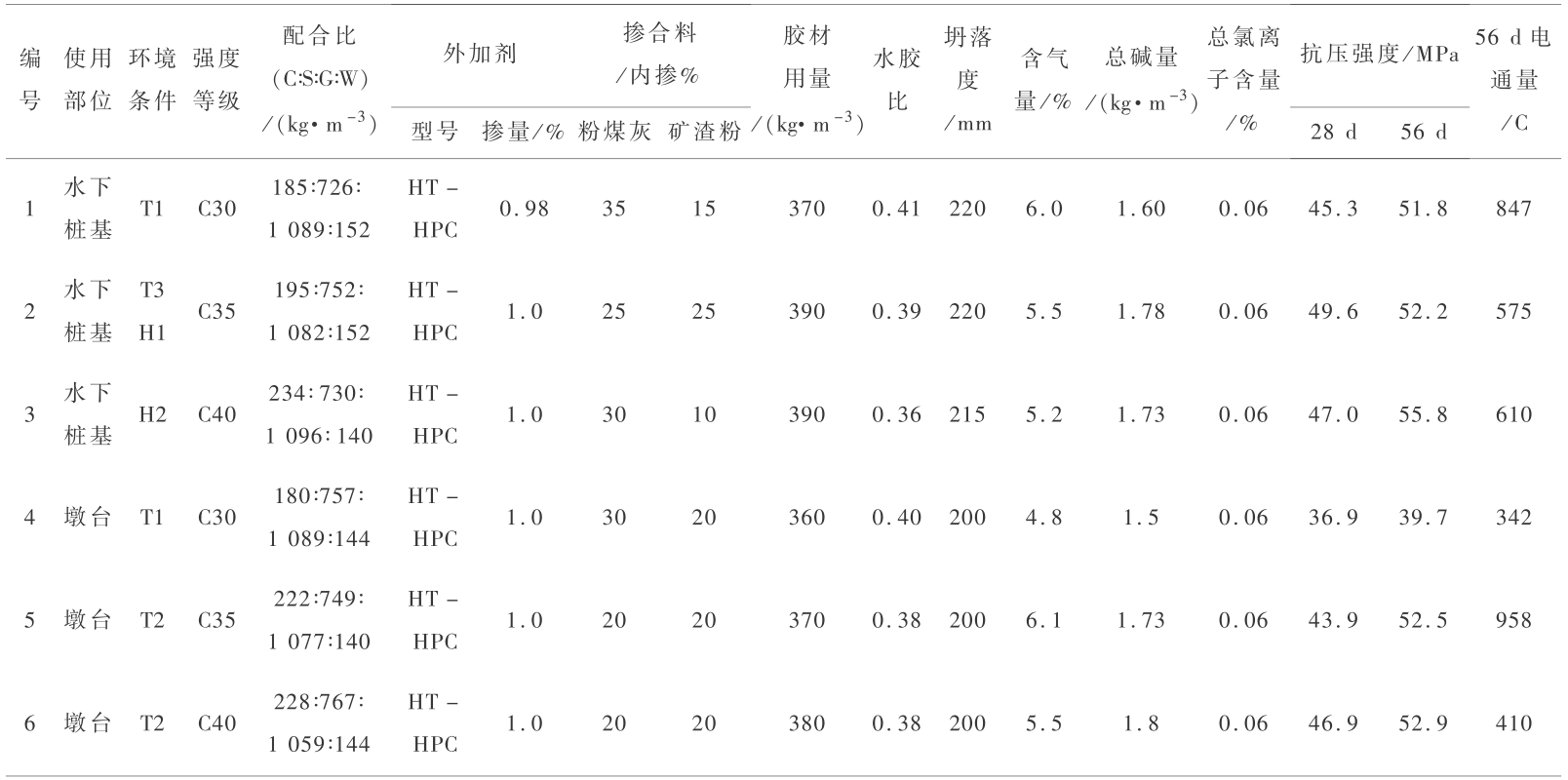

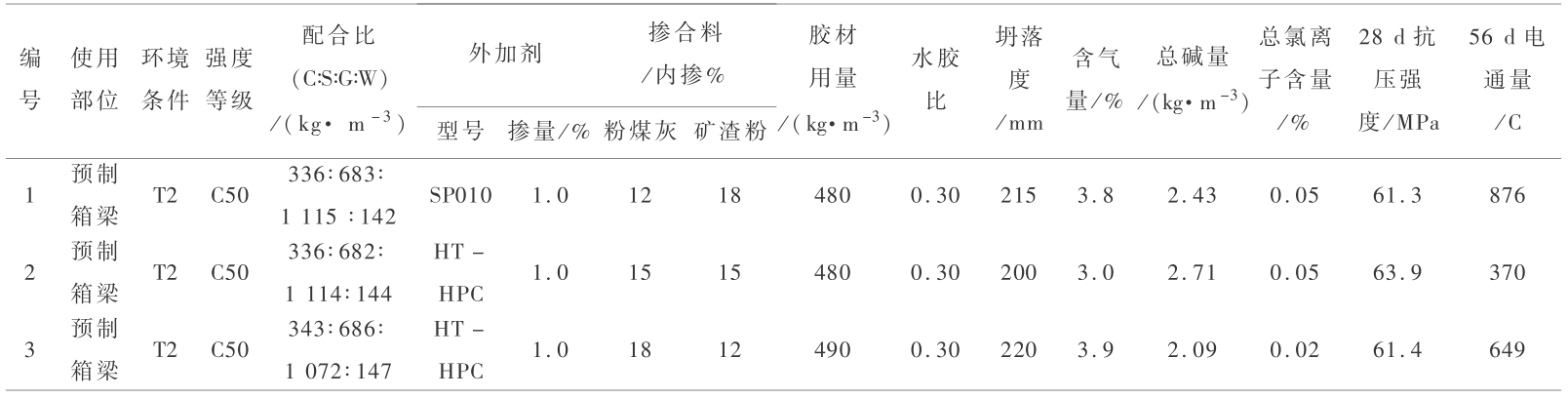

依据上述配合比设计和试配原则,笔者经过多方面比选,确定出适用于京沪高铁四标段不同环境条件及施工要求的桩基、墩台及预制箱梁混凝土配合比,见表 2 和表 3。

《表 2》

表 2 桩基、墩台混凝土配合比及主要性能试验结果

Table 2 Mixing proportion and experimental results of concrete for pile and pier

注:上述配合比均选用 P.O 42.5 水泥,粉煤灰为Ⅱ级灰,矿渣粉为 S95 级,碎石为 5 ~25 mm,中砂细度模数为 2.6 ~3.0 ,所选原材料技术指标均符合要求。

由表 2 可知,在掺入了 40 % ~50 %的矿物外掺料后,混凝土的各项耐久性指标均满足要求,混凝土的耐久性能良好。 28 ~56 d 之间,混凝土强度还有较大的增长幅度,可见利用粉煤灰和矿粉的火山灰效应可以提高混凝土的后期强度,对于掺入矿物掺合料的混凝土一定要延长保湿养护时间。

《表 3》

表 3 箱梁混凝土配合比及主要性能试验结果

Table 3 Mixing proportion and experimental results of concrete for girder

注:1. 上述配合比选用 P.O 42.5 水泥,粉煤灰为Ⅰ级灰,矿渣粉为 S95 级,碎石为 5 ~25 mm,中砂细度模数为 2.6 ~3.0,所选原材料技术指标均符合要求;2. 采用上述箱梁配合比配制混凝土的抗冻融循环性能均大于 F200,抗渗等级大于 P20,抗碱-骨料反应性能和抗裂性试验合格。

由表 3 数据可看出,混凝土的强度及耐久性指标都满足规范要求,且在掺加聚羧酸高效减水剂后,混凝土的用水量减少,水胶比较小,也有利于提高结构的密实性,减少混凝土收缩,提高耐久性。

《4 施工工艺及控制要点》

4 施工工艺及控制要点

《4.1 混凝土拌制》

4.1 混凝土拌制

1)搅拌混凝土前,严格测定粗细骨料的含水率,准确测定因天气变化而引起的骨料含水量的变化,以便及时调整施工配合比。一般情况下,含水量每工班抽测 2 次,雨天应随时抽测,并按测定结果及时调整混凝土施工配合比。

2)拌合混凝土时,向搅拌机的投料顺序应与选定配合比时的投料顺序一致,由于粉煤灰和矿粉掺量增大,各种材料一定要搅拌均匀,确保拌合物的匀质性,总搅拌时间为 2 ~3 min。

《4.2 混凝土运输》

4.2 混凝土运输

1)运输混凝土的道路应平坦畅通,保证混凝土在运输过程中的均匀性,运到浇筑地点时不分层、不离析、不漏浆,并具有要求的坍落度和含气量等工作性能。对运输设备应采取保温隔热措施,防止局部混凝土温度升高(夏季)或受冻,严禁在运输过程中向混凝土内加水。

2)采用搅拌运输车运送混凝土时,运输过程中宜以 2 ~4 转 /min 的转速搅动;当搅拌运输车到达浇灌现场时,应高速旋转 20 ~30 s 后再将混凝土拌合物喂入泵车受料斗或混凝土料斗中。

《4.3 混凝土浇筑》

4.3 混凝土浇筑

1)预先制订浇筑工艺,明确结构分段分块的间隔浇筑顺序(尽量减少后浇带或连接缝)和钢筋混凝土保护层厚度的控制措施;明确浇筑方向和入模点,尽可能实行对称入模浇筑。当由高处浇筑时,混凝土的自由倾落高度不得超过 2 m,当超过 2 m 时,则采用串筒、溜管或振动溜管等设施铺助下落,保证混凝土不出现分层、离析等现象。

2)混凝土入模前,按规定测定其温度、坍落度和含气量等工作性能,性能指标符合要求的混凝土方可入模浇筑。

《4.4 混凝土振捣》

4.4 混凝土振捣

1)混凝土浇筑过程中,应根据结构尺寸和钢筋间距情况,合理选择振捣工艺,随时对混凝土进行振捣并使其均匀密实。振捣宜采用插入式振捣棒垂直点振,也可采用插入式振捣棒和附着式振捣器相结合的方式。混凝土较黏稠时(如采用斗送法浇筑的混凝土),应加密振点,但要避免重复振捣和过振。

2)表层混凝土振捣完成后,应及时修整、抹平混凝土裸露面,待定浆后再抹第二遍并压光或拉毛。抹面时严禁洒水,并防止过度操作影响表层混凝土的质量。尤其寒冷地区受冻融作用的混凝土和暴露于干旱地区的混凝土,更要注意保证抹面工序的施工质量。

《4.5 混凝土养护》

4.5 混凝土养护

1)混凝土振捣完成后,应及时对混凝土暴露面进行紧密覆盖(可采用蓬布、塑料布等),尽量减少暴露时间,防止表面水分蒸发。

2)混凝土带模养护期间,采取带模包裹、浇水、喷淋洒水或通蒸汽等措施进行保湿养护。

3)混凝土去除表面覆盖物或拆模后,对混凝土采用蓄水、浇水或覆盖洒水等措施进行潮湿养护,保湿养护时间要满足规范要求。

《5 混凝土质量控制与要求》

5 混凝土质量控制与要求

《5.1 原材料质量控制》

5.1 原材料质量控制

1)各种原材料进厂(场)后,按要求对水泥、矿物掺和料、骨料、外加剂、水的品种、规格、数量以及质量证明书等进行验收核查,并按规定取样复验。原材料的各项品质指标应满足规范要求。对于检验不合格的原材料,按有关规定清除出场。

2)严格控制粉煤灰和矿粉的质量。粉煤灰和矿粉品质对结构的耐久性有重要影响,在进场检验中必须严格把关。劣质粉煤灰由于含有较多不规则的多孔颗粒和未燃尽的碳,而导致需水量增加,保水性变差,对混凝土带来负面效应。矿粉的细度若不能满足要求,则会给混凝土带来很多问题,如黏聚性下降,出现离析和泌水,凝结时间延长,早期强度降低等,甚至 28 d 强度也会不同程度地降低。当粉煤灰和矿粉掺量较大时,其质量控制更是至关重要。

3)加强对聚羧酸减水剂的质量控制。尽管目前已通过铁道部产品质量监督检验中心“质量保证能力审查和产品质量检验”合格的外加剂企业不少,但是这些企业在产品的质量保证和稳定性方面发展并不均衡。选择产品质保体系健全、质量稳定的外加剂,能为提高混凝土的耐久性提供有力保障。

《5.2 混凝土温度控制》

5.2 混凝土温度控制

1)浇筑混凝土时,按规定检测混凝土入模温度,并记录环境气温、相对湿度、风速等参数。

2)在炎热季节施工时,采取在骨料堆场搭设遮阳棚、用低温水搅拌混凝土等措施降低混凝土拌合物的温度,施工现场避免模板和新浇混凝土受阳光直射。尽可能安排在傍晚浇筑而避开炎热的白天,也不宜在早上浇筑以免气温升到最高时加剧混凝土内部温升。

3)冬季施工时,采用加热水的预热方法调整拌合物温度(水的加热温度不高于 80 ℃),以满足最低入模温度 5 ℃的要求。

4)浇筑大体积混凝土结构前,根据事先估算的混凝土最高中心温度采取措施,以保证混凝土内外温差(结构芯部与表层混凝土)和表层混凝土与环境温差满足不大于 20 ℃的要求。也可根据结构截面尺寸大小采取搭设遮阳棚、预设循环冷却水系统等方式来控制混凝土温升和内外温差,浇筑过程中按要求在混凝土表面和内部埋设测温元件。

《5.3 计量控制》

5.3 计量控制

按照客运专线高性能混凝土施工要求,粗、细骨料的计量允许偏差为±2 %,水泥、矿物掺合料、外加剂、拌合用水的计量允许偏差为±1 %。目前,各制梁场和线下工区都配备了自动计量功能的混凝土拌合楼,其计量精度均可满足要求。地方技术监督部门对拌合站(楼)的计量检定周期是半年,但是由于混凝土拌合站(楼)的使用频率很高,各种机械设备运转和计量系统也受到多方面的影响,在实际的生产过程中,计量的准确性经常会发生变化。每月采用标准砝码进行一次校核,每周进行一次运行检查,确保配料计量准确。

《5.4 保温保湿养护》

5.4 保温保湿养护

高性能混凝土水胶比小,基本不泌水,养护显得尤为重要。对混凝土进行覆盖和包裹保温,一般是在冬季,其实常温和夏季施工时也存在混凝土的保温问题,尤其是梁体、墩台等外露的地上混凝土结构的保温保湿工作相当重要。普通大体积混凝土结构不采用内循环冷却水降低混凝土内部温度时,主要靠外部保温来控制混凝土的内外温差,由于不重视墩台混凝土浇注后的保温和拆模后及时覆盖保温而导致混凝土出现裂缝的事故时有发生。当高性能混凝土中掺入了大量的矿物掺合料时,为了更好地发挥粉煤灰和矿粉的火山灰效应,更应该注重结构的保温保湿养护。

《6 结语》

6 结语

在混凝土中掺入大掺量的矿物掺合料,在保证强度的同时能够降低成本,提高混凝土的抗侵蚀能力。但是在施工中应该加强控制,从原材料和配合比优选入手,严格控制原材料品质、计量偏差以及混凝土的施工和养护等工艺过程,充分发挥矿物掺合料的“三大效应”功能,提高混凝土结构物的耐久性,实现主体结构使用寿命 100 a 的目标。

京公网安备 11010502051620号

京公网安备 11010502051620号