《1 前言》

1 前言

泰州大桥南锚碇是大桥的关键结构之一。 南锚采用重力式沉井基础,平面为矩形,长 68 m,宽 52 m,沉井壁厚 2.0 m,内分 20 个隔舱,隔舱长 11.66 m,宽 10.95 m,隔舱壁厚 1.4 m。 封底混凝土厚 8 m,盖板厚 5 ~ 6 m。 沉井顶标高 +2.0 m,底标高 -39 m,沉井高度 41 m、沿深度方向共分 8 节,其中底部第一为钢壳节沉井,第二至第八节为混凝土沉井。

南锚碇沉井无论从尺寸方面、还是重量方面都属于国内外罕见的超大型混凝土结构,所以在工程实践方面的经验是有限的。 考虑到沉井施工工艺复杂、施工精度要求高、施工难度大;沉井尺寸较大,结构处于空间复杂受力状态;施工过程中结构穿越不同的土层,受力随沉井入土深度及施工状态的不同而不断发生变化,可能出现沉井下沉过缓或停滞下沉、下沉过快、突沉、施工偏差;沉井施工和降水对长江大堤和邻近建筑物的渗透稳定性、沉降变形和整体稳定性有较大影响。 因此,在基础的施工过程中,有必要监测基础、长江大堤及邻近建筑物各结构状态的重要参数,了解沉井在制作、下沉及上部锚体施工过程中锚碇(含基础)结构内部应力应变及整体稳定性,明确沉井施工对相邻建筑物的影响,从而为安全施工提供预警信息,以确保基础施工的顺利进行,达到指导施工和反馈设计的目的。 目前针对大型锚碇沉井下沉阻力、位移等指标进行监测及模拟的研究工作已较多[1~3],文章针对泰州大桥南锚沉井基础的结构特点和施工方法,设计了施工安全监控方案,对施工期监测成果进行了分析。

《2 监测方案》

2 监测方案

根据锚锭沉井施工期的受力特点以及施工过程中需要控制的断面,设计监测主要内容有:基底反力;沉井侧壁土压力;沉井结构应力。 主要测点布置见图 1。

《图1》

图 1 南锚碇沉井基础传感器总体布置平面图

Fig. 1 Overall layout of sensors in the north anchorage caisson

《2.1 基底反力监测》

2.1 基底反力监测

1)监测目的。 沉井刃脚反力客观反映了沉井的受力情况,是沉井下沉过程中的重要监测指标。同时,刃脚反力也可以作为沉井运营期基底反力的监测指标,可以为评价沉井整体稳定性、地基承载力提供实测数据。

2)监测内容及测点布置。 针对沉井结构的特点,沉井在施工期的基底反力监测主要通过对刃脚处反力的监测来实现,刃脚反力的监测对象包括井壁和隔墙。 鉴于沉井施工过程中,隔墙处地基土基本掏空,因此施工过程中的基底反力监测点主要布置在沉井壁四周。 在沉井井壁和隔墙上共布置 8 个刃脚反力监测点,每点布置一个土压力盒,用于监测刃脚底部的反力。 测点布置如图 1 所示。 刃脚斜面的反力计承载面呈水平布置。

《2.2 沉井侧壁土压力监测》

2.2 沉井侧壁土压力监测

1)监测目的。 为及时、直观地了解沉井下沉过程中所遇到的土层侧阻力提供间接资料,为沉井下沉施工提供参考性依据;为沉井自动化施工提供工程经验;了解大桥上部结构施工过程中锚碇周围土体应力变化规律。

2)监测内容。 监测内容为沉井中下部四壁的侧壁土压力。 考虑到施工控制需要,在沉井顺桥向侧面 1,2,4,6 节每侧各布置 4 个监测点,在沉井横桥向侧面 1,3,5 节每侧各布置 3 个监测点,共 14 个监测点,每个测点布置 1 支土压力计。

沉井第一节为钢壳沉井,安装土压力计比较困难,为此结合施工要求,拟采用如下方案:在沉井钢壁上切出与土压力计保护套直径相同大小的孔,将土压力计测力面与钢沉井外壁平齐,然后用钢板将土压力计固定,导线通过沉井内保护钢管伸至监测总站。

《2.3 沉井结构应力和应变监测》

2.3 沉井结构应力和应变监测

1)监测目的。 沉井下沉过程中,隔舱吸泥取空,沉井自重及下沉压重均由沉井侧壁摩阻力和井壁刃脚反力支撑,其简支梁效应使得在中央位置的隔墙底部附近的范围会产生较大的水平向拉应力,在此应力作用下,沉井壁及隔墙底部可能会产生开裂,为此必须对此部位进行监测,验证设计和指导施工。 另外,当下沉深度较大时,需了解井壁在土压力和水压力(当降水施工时内外存在水头差)下沉井内壁拉应力大小,因此布置钢板计进行监测。

2)监测内容及测点布置。 沉井下沉过程中主要监测沉井壁及隔墙底部以上约 1.5 m 部位的水平向应力。 应力应变监测的主要目的在于评价施工过程中沉井结构的受力情况。

在隔墙上布置水平方向应力监测点共 5 个,每个测点布置 1 支钢板计。 具体布置为:顺桥向隔墙中部布置 3 个测点;横桥向轴线上选两个隔墙中部布置 2 个测点,如图 1(b)所示。 在铅直方向上,布置在踏面以上 1.5 m 部位,如图 1(b)所示。

对井壁拉应力监测,测点布置在井壁内侧钢板上,在第一节沉井底部以上 1.5 m 位置沿水平方向布置 4 个测点,每点布置一支钢板计,如图 1 所示。

3)监测手段。 施工期锚碇沉井结构应力应变监测对象以沉井钢节部分为重点。 钢板计采用基康 GK/BGK -4000 振弦式钢板计,由于有一定的水压力,因此采用耐 0.5 MPa 水压力的钢板计。

《2.4 观测频率设计》

2.4 观测频率设计

基底反力监测,下沉期每天观测 2 ~4 次,其余时间每天 1 次;沉井侧土压力监测,下沉期每天观测 1 次,其余时间 2 天 1 次;沉井结构应力和应变监测,下沉初期(前 3 节)每天观测 3 ~4 次,以后沉井下沉期每天观测 1 次,接高期每 2 天观测 1 次。 特殊情况下,根据施工和安全需要适当加密监测。

《3 监测成果分析》

3 监测成果分析

《3.1 沉井结构应力》

3.1 沉井结构应力

沉井抽垫下沉过程中,沉井一般落置在几个定位的点上。 沉井设计一般对井壁竖向弯曲受力进行强度计算,将井壁视作简支梁,在自重荷载作用下计算内力。 在抽垫过程中和沉井下沉初期,由于沉井受到四周土体的约束很小,因此沉井井壁及隔墙底部的拉应力是控制沉井下沉的主要指标之一。 特别是对于大型沉井,由于没有可参照的规范,必须对沉井井壁和隔墙底部进行应力监测,指导施工取土,确保结构安全。

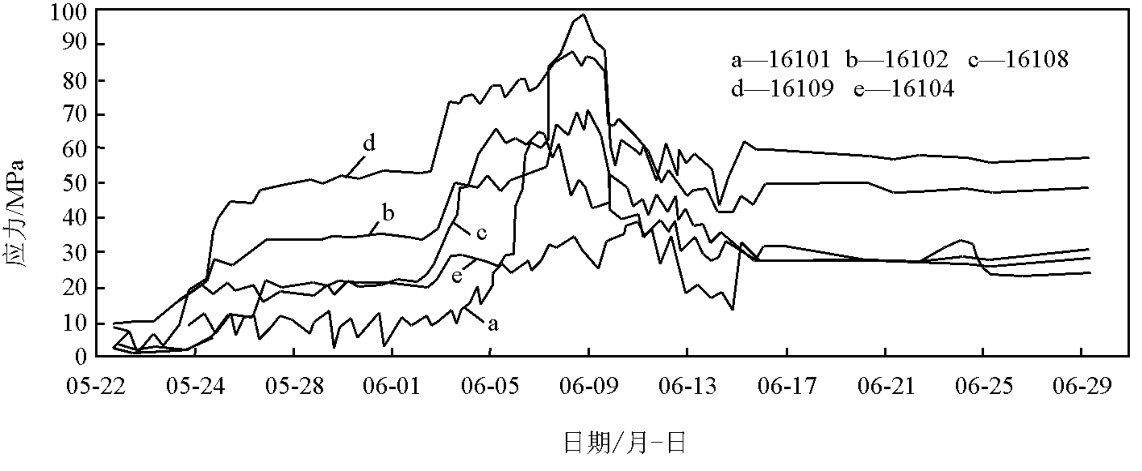

根据施工设计,南锚沉井第一次下沉前共接高 3 节,高度约 24 m。 通过对沉井下沉过程中钢板计应力的监测,第一次下沉过程线见图 2。

《图2》

图 2 沉井下沉初期钢板计过程线图

Fig. 2 Procedures plot of steel plate strain sensors at the beginning of the caisson sinking

从图 2 可以看出,沉井下沉过程中钢板计应力迅速增大,接高期间应力变化平稳。 沉井抽垫下沉初期,沉井壁底部受到的拉应力较大,为了确保沉井结构的安全,此时应将首节钢井底部拉应力作为控制沉井下沉的主要指标之一。

根据沉井结构、施工方法等,结合北锚碇进行类比分析,拟定沉井底部水平拉应力指标安全控制量值的因素有:

1)Q235 钢板的抗拉强度虽较大,但考虑到焊缝等因素,控制量值应小于设计值。

2)考虑到监测断面位于井壁刃脚以上约 2.0 m 的位置,井壁刃脚部位受到的拉应力为最大值。

3)结合泰州大桥北锚碇下沉中的监测数据作为参考。

综合考虑上述因素,拟定钢壳沉井底部水平方向拉应力指标控制量值为 100.0 MPa。

沉井下沉初期,监测频率为 6 次/d(即每 4 小时 1 次)。 沉井取土下沉,中间隔舱掏空形成“大锅底”后,监测得到的钢板计应力值达到 99.01 MPa,出现在顺桥向北侧沉井壁。 随后对取土位置进行了调整,应力最大值未超过控制量。

从监测应力成果可知,钢板计监测应力分布有以下特点:

1)沉井接高两节后开始抽垫下沉过程中,监测到了钢板应力的迅速上升,表明抽垫过程对沉井的应力有很大的影响。

2)沉井开挖形成“大锅底”后,监测得到的钢板计应力值达到 99.01 MPa,出现在顺桥向北侧沉井壁。

3)通过施工控制,在以后的沉井下沉过程中,钢板计应力始终控制在安全范围内。 每次下沉钢板计应力都会上升,随后又下降,最后趋于平稳,呈稳定增长的趋势。

4)钢板应力在下沉初期,钢板应力较高;但随着下沉深度的增加,在沉井侧壁土压力的作用下,钢板应力又逐渐下降,最后趋于平稳。 整个下沉过程中,呈稳定增长的趋势。

5)钢板应力与下沉深度没有明显的线性相关性。 实际上,钢板应力主要受刃脚反力的分布控制。

6)沉井短边方向钢板计应力始终比长边方向小,在安全范围之内。

《3.2 沉井侧壁土压力》

3.2 沉井侧壁土压力

3.2.1 侧壁土压力分布规律

根据南锚侧壁土压力的监测数据(下沉到位后),绘制了其沿高程的分布情况,见图 3。 图 3 中应力为有效应力,即已经从水土总应力(直接观测值)中扣除了静水压力。 另外,由于数据离散性较大,整理时剔除了明显误差,并给出了总体平均值。可以看出,侧壁土压力的分布有以下特点:

1)侧壁土压力随入土深度先增加后减小,其转折点约发生在 35 m 深度处,即首节钢沉井的顶部。

2)最大侧壁土压力约为 0.27 MPa。

3)刃脚附近侧壁土压力较低。

《图3》

图 3 侧壁有效土压力分布

Fig. 3 Effective soil pressure of the side wall

3.2.2 侧壁土压力分析

对于侧壁土压力随入土深度先增加后减小的原因,可以使用土体极限平衡及变形协调要求来解释。

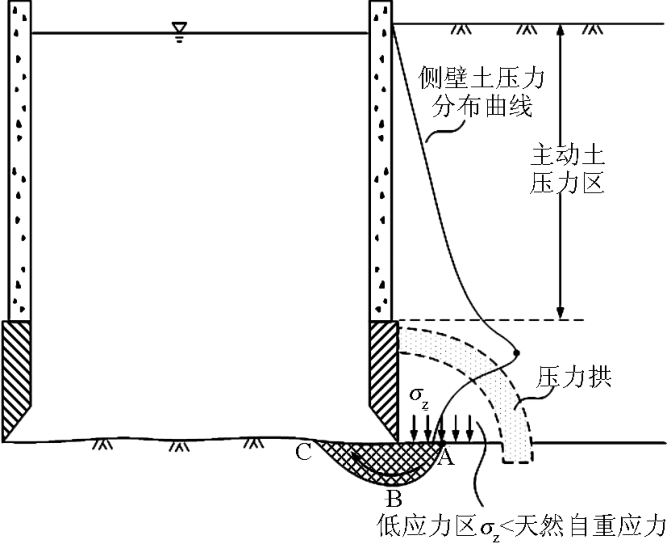

1)浅层侧壁土压力随深度增加。 受沉井内部吸泥下沉影响,井周土体塌陷。 在密实度上,从天然密实状态逐渐转变为松弛状态;在水平应力大小上,从天然静止侧压力逐渐下降为主动土压力。 当沉井下沉达到一定深度时,浅层土体进入最松弛状态,达到极限平衡,形成主动土压力区。 在主动土压力区,土体内的水平应力,也就是沉井的侧壁土压力,将随深度增加而增加,见图 4。

《图4》

图 4 沉井侧壁土体受力分析

Fig. 4 Stress analysis of the side wall of the caisson

2)刃脚附近深度土体侧壁土压力随深度增加而减小的原因。 刃脚附近深度土体侧壁土压力随深度增加而减小主要与刃脚附近土体极限平衡及变形协调有关,见图 4,假设沉井入土深度为 H,土体平均浮重度为  ,沉井刃脚外侧土体任一点的竖向应力为

,沉井刃脚外侧土体任一点的竖向应力为  。 取沉井刃脚附近土体为研究对象,下面分析当井内吸泥至刃脚踏面附近时,竖向应力

。 取沉井刃脚附近土体为研究对象,下面分析当井内吸泥至刃脚踏面附近时,竖向应力  应满足的条件以及由此带来的效应。

应满足的条件以及由此带来的效应。

刃脚外侧土体竖向应力  应满足的条件以及由此带来的效应主要包括以下几点:

应满足的条件以及由此带来的效应主要包括以下几点:

1) 小于天然自重应力

小于天然自重应力  ,刃脚附近井周存在低应力区。 此时沉井入土深度为 41 m,有效自重应力约为 0.4 MPa,而对应高程的井内土体有效自重应力为 0,在该应力差下,刃脚附近土体将因强度不够而形成破裂面 ABC,土体失稳后井周土体竖向应力

,刃脚附近井周存在低应力区。 此时沉井入土深度为 41 m,有效自重应力约为 0.4 MPa,而对应高程的井内土体有效自重应力为 0,在该应力差下,刃脚附近土体将因强度不够而形成破裂面 ABC,土体失稳后井周土体竖向应力  部分释放,直至滑裂体 ABC 达到平衡状态。当然,若土体塑性较高,如软黏土,土体可能不直接表现为破裂,但在该压力差下会发生塑性流动,同样形成低应力区。

部分释放,直至滑裂体 ABC 达到平衡状态。当然,若土体塑性较高,如软黏土,土体可能不直接表现为破裂,但在该压力差下会发生塑性流动,同样形成低应力区。

2)低应力区形成过程中,其应力转移到周围土体,形成压力拱。 为满足变形协调,井周土体有向刃脚位移的趋势,即土体以刃脚为圆心发生趋向圆心的径向变形,导致拱效应,形成压力拱。

3)压力拱的一侧拱端接近首节钢沉井顶部,但位置略低。 压力拱的位置与下沉深度以及沉井水平截面几何特征有关,具体来说,下沉深度越大,压力拱中心线位置相对刃脚也越上移,但由于第二节混凝土沉井与首节钢沉井顶部接高位置呈台阶缩进,截面尺寸减小,因此压力拱通常限制在该截面以下。也就是说,压力拱的拱端约在首节钢沉井顶部,但位置略低。

4)侧壁土压力峰值点位于拱端。 压力拱在与沉井外壁接触位置的拱向压力同时也是沉井的侧壁土压力,在压力拱形成过程中,拱向压力不断提高,导致侧壁土压力峰值点出现在首节钢沉井顶部附近。

《3.3 沉井基底反力监测成果分析》

3.3 沉井基底反力监测成果分析

根据刃脚反力监测成果,刃脚反力的变化有以下特点:

1)沉井接高过程中,由于沉井自重大部分传递到刃脚,刃脚反力逐渐增加。

2)沉井吸泥下沉过程中,刃脚反力变化一般是先增加后减小。 这是由于吸泥初期,刃脚支撑土体面积减小,使得刃脚反力上升;当进一步吸泥后,刃脚土体越来越接近掏空状态,刃脚反力下降。

3)少数仪器刃脚反力测值最大超过 3 MPa,从土体极限承载力角度分析该数值偏高,可能与仪器率定系数偏差有关。

4)随着沉井接高及下沉深度的增加,水土总压力总体呈下降趋势,扣除水压力后,有效土压力下降趋势更快。 也就是说,在下沉初期,刃脚反力分担了大部分沉井重量;但随着下沉深度的增加,绝大部分重量由侧壁摩阻力分担。

5)隔墙底部反力计只是在施工初期显示出压应力,后期基本为零,主要是采用大开挖方案,隔墙底部是凌空的。

《4 结语》

4 结语

通过对南锚施工期监测成果分析,得到以下结论和建议:a. 对于大型沉井,下沉初期沉井底部刃脚附近水平方向的拉应力较大,应将此项物理量作为下沉的控制指标之一;b. 沉井下沉一定深度后,侧壁土压力分布随入土深度先增加后减小,分布曲线在某深度发生了转折,形成“压力拱”。 对于下沉较深的沉井,往往会由于侧壁摩阻力太大而无法下沉,必须采取措施解除“压力拱”才能使沉井顺利下沉。

京公网安备 11010502051620号

京公网安备 11010502051620号