《1 前言》

1 前言

随着石油化工产业的不断发展,化工废水对环境的污染已受到社会各界的日益关注。化工产品生产过程中排放的大量废水中往往含有许多可利用的资源,目前广泛采用的生物处理法主要通过微生物对不同物质的降解和转化实现污水达标排放,同时也造成废水中有价值资源的浪费,并提高了废水处理的成本。随着工业和经济的不断发展,资源(包括水资源)短缺已成为制约社会经济可持续发展的重要因素。开发新型废水处理技术有效回收废水中的资源,实现废水资源化利用是我国化工废水处理技术的重要发展方向,对我国化工产业的可持续发展具有重要意义。

膜技术作为一种高效、低能耗、环境友好的高新分离技术已广泛应用于制药、食品、生物化工和环保等各行业,并在化工领域的生产加工、节能降耗和清洁生产等方面发挥着日益重要的作用。目前常用的膜分离技术包括微滤、超滤、纳滤和反渗透。渗透汽化、膜蒸馏、膜吸收等新型膜过程也逐渐得到重视和应用。膜技术可分离回收无机盐、有机化合物及生物大分子等各类物质,特别适合化工废水中各种有价值资源的低成本回收及废水的深度处理,是目前废水回用及“零排放”不可或缺的关键技术。本文简要介绍近年来笔者利用膜技术在聚酯、对苯二甲酸(PTA)、环氧丙烷等化工生产废水处理和资源化回用方面所做的一些探索和实践。

《2 膜技术在聚酯酯化废水中的应用》

2 膜技术在聚酯酯化废水中的应用

《2.1 聚酯(PET)酯化废水处理及资源化利用》

2.1 聚酯(PET)酯化废水处理及资源化利用

聚对苯二甲酸乙二醇酯,通常称聚酯(PET),是纺织工业、工程塑料工业最主要的原料,也是轻工、家电、汽车、土工建筑的重要材料之一。聚酯生产废水是指在聚酯生产的酯化反应过程中副产的含有机物的废水,废水的化学需氧量(COD)一般在 10 000~30 000 mg/L 之间。废水中通常含有少量的乙二醇(EG)、乙醛、二甲基-1,3-二氧环戊烷等有机物,根据聚酯装置技术来源和管理水平的高低不同,上述 3 种主要有机物的含量通常在 0.2 %~ 2.0 %。按照理论计算,每生产 1 t PET,其酯化反应阶段生成废水就达0.187 t,废水的排放量相当大,如不经处理,排入河道中会对受纳水体及周边环境造成严重危害。相反,如果将这些被认为有污染的有机物提取出来,变废为宝,不仅减少了对聚酯工厂周围环境的影响,而且能够增加聚酯工厂的利润[1] 。

目前通常采用生化法或者物化-生化法处理聚酯废水[2~6] ,但是由于醛类物质的毒性大,不利于细菌生长,现行生化过程普遍存在能耗高、效率低下的问题。表1和表2列出了两个不同的聚酯车间的废水的组成,主要成分为乙二醇、甲醛、乙醛等, COD均在10 000 mg/L以上。目前也有采用汽提的工艺将乙醛等轻组分汽提从塔顶脱除,但是塔底废水中仍然残存0.2 %~1 %的乙二醇,废水的COD在 5 000~10 000 mg/L[7,8] 。

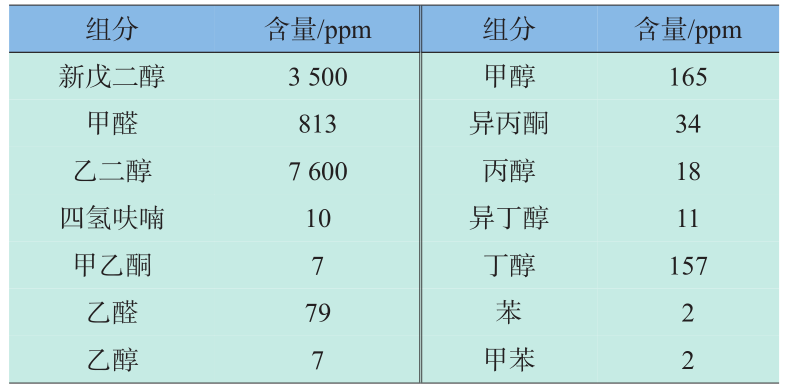

鉴于废水的组成及特性,为消除乙醛对后续废水生化处理的影响,设计了汽提-膜分离-精馏集成工艺(见图1)。乙醛等轻组分通过汽提从塔顶冷凝收集,塔底主要成分为乙二醇和2-甲基-1,3-二氧戊环和 1 ,4- 二氧六环两种有机杂质,COD 在 5 000~10 000 mg/L。由于塔底乙二醇的浓度偏低,如果直接精馏,则需要耗费大量的能量。因此,通过选择合适的反渗透膜并优化操作条件,对乙二醇进行浓缩,最后通过精馏纯化回收乙二醇。

《图1》

图1 汽提-膜分离-精馏集成工艺图

Fig. 1 Schematic diagram of stripping-membrane-distillation integrated process

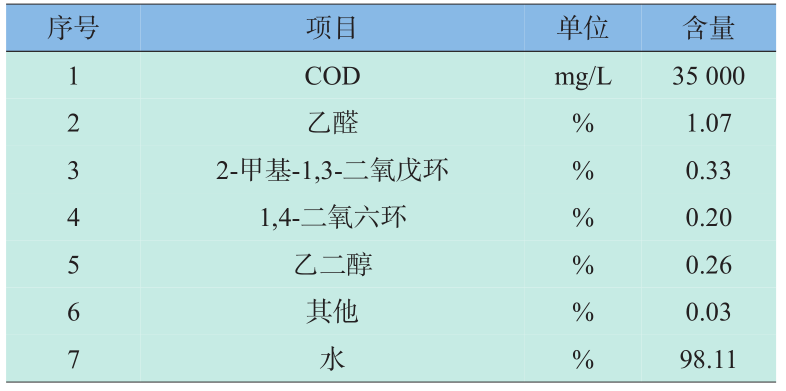

《表1》

表1 A聚酯车间的废水组成

Table 1 Wastewater compositions of polyester production plant A

《表2》

表2 B聚酯车间的废水组分及含量

Table 2 Wastewater compositions of polyester production plant B

多个酯化车间的废水经收集后,首先进入汽提塔,乙醛等轻组分从汽提塔顶排出收集,乙二醇等重组分在塔底富集。塔底废水从塔底引出后,先经过两级换热降温,首级换热采用一级反渗透的透过液进行降温,再经冷却水控制温度后,进入超滤系统。超滤系统主要用于除去废水中残存的 PET 单体,超滤工段的产水率可达95 %以上。经过超滤预处理后的废水进入一级反渗透系统,首先通过高压泵增压后进入反渗透膜堆,透过液可作为工艺用水,也可以直接进后续生化处理工段。浓液中乙二醇浓度提高到原液浓度的4~6倍,进入二级反渗透系统,在二级系统中进一步得到浓缩,二级反渗透透过液返回到一级的原料罐或一级进料泵的入口,浓液体积浓缩倍数为3~5倍,乙二醇浓度提高到原液浓度的 15~25 倍,达到 5 %~10 %,进入精馏塔。膜分离工段的总体脱水率达到90 %~95 %以上,精馏塔的负荷可以大大减少。乙二醇溶液经精馏塔进一步提浓后,返回到聚酯工段回用。

采用该集成工艺处理后,酯化废水中的乙醛等轻组分经气提得到回收,而90 %以上的乙二醇则经反渗透浓缩和精馏提浓后得到回收利用,产水的 COD可降至2 000 mg/L左右,有效提高了废水的可生化性,并大大降低了后续生化处理的负荷。本工艺已经在某化纤公司聚酯车间完成中试,验证了技术经济性及可行性。

《2.2 聚酯树脂废水处理》

2.2 聚酯树脂废水处理

聚酯树脂是由二元醇或二元酸或多元醇和多元酸缩聚而成的高分子化合物的总称。在聚酯树脂的生产过程中产生大量高浓度有机废水,主要成分为新戊二醇、乙二醇、乙醛、甲醛、低聚物等,COD 高达50 000~60 000 mg/L,同时固体悬浮物(SS)含量高达2 000~5 000 mg/L,表3为某聚酯树脂车间的废水组成。低聚物的排放造成资源浪费以及后续处理费用的增加,同时,新戊二醇和乙二醇也是涂料生产过程中的原料或者中间原料。目前聚酯树脂废水常用的处理方法主要有生化氧化法[9,10] ,或精馏回收有机物后再生化氧化等方法[11] 。

《表3》

表3 聚酯树脂合成废水组成

Table 3 Wastewater compositions of polyester resins synthesis process

注:1 ppm=10-6

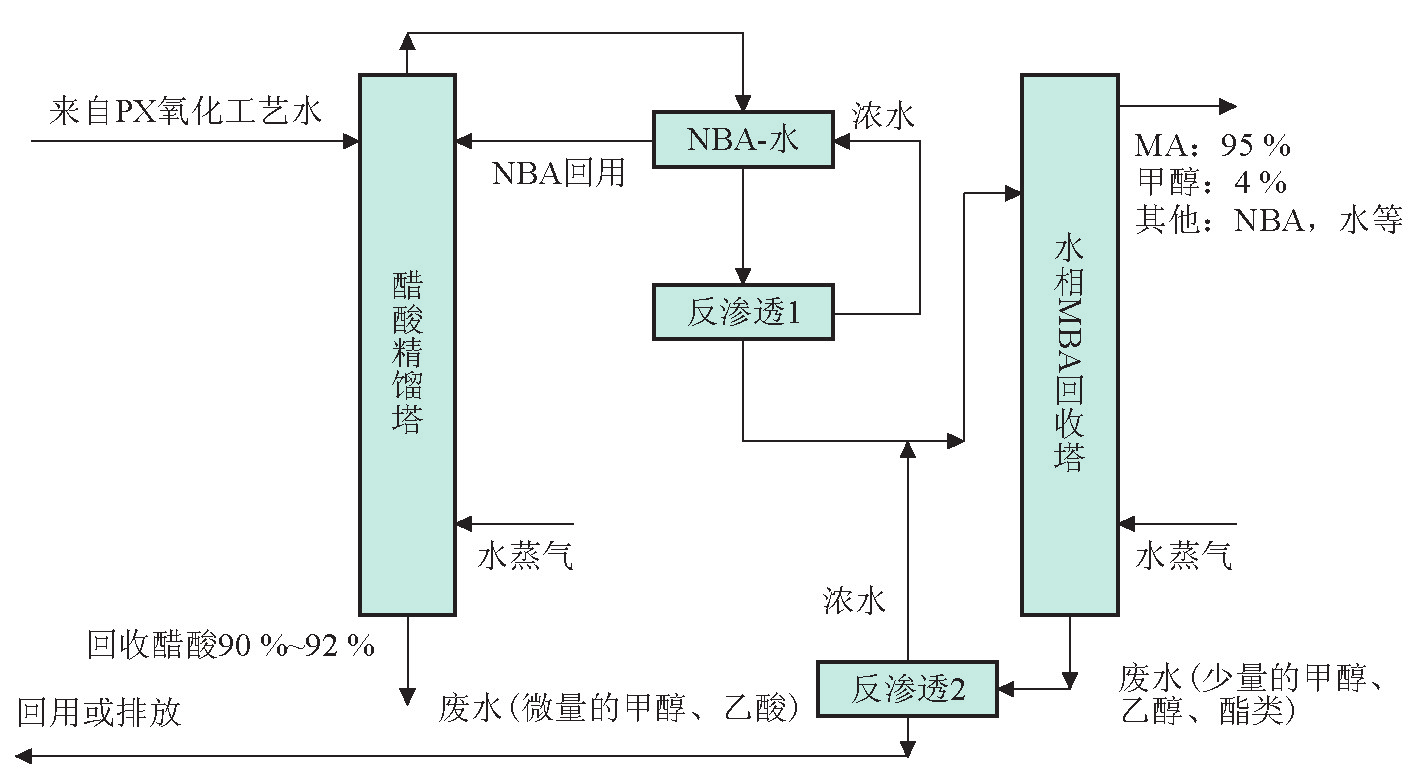

聚酯树脂的废水成分比较复杂,其中主要为二元醇和多元醇,以及醛类等易挥发组分,因此可以采用汽提工艺将易挥发组分脱除,再利用反渗透工艺对二元醇和多元醇进行浓缩,达到回用的浓度要求。由于废水原水中有较多量的固体悬浮物,同时可能存在低聚物凝胶,故先采用絮凝沉淀过滤的工艺回收其中的悬浮固体。在考察了多种反渗透膜对多元醇和二元醇截留性能的基础上,提出了絮凝-汽提-膜分离的集成工艺,以实现低聚物和废水中有效成分的回收和产水的净化。图2为该工艺流程示意图。

《图2》

图2 汽提-膜分离集成工艺图

Fig. 2 Schematic diagram of stripping-membrane integrated process

该工艺首先采用离心或者过滤技术回收酯化聚合废水中的悬浮聚合物,滤液中加入絮凝剂,使低聚物沉降,清液则进入汽提塔,乙醛等轻组分从汽提塔顶排出,乙二醇、新戊二醇等重组分从塔底引出,先经过两级换热降温,首级换热采用一级反渗透的透过液进行降温,再经冷却水控制温度后,进入超滤系统。超滤系统主要用于除去废水中残存的低聚合物,超滤工段的产水率可达到 95 %以上。经过超滤预处理后的废水进入一级反渗透系统,超滤后的废水通过高压泵增压后进入反渗透膜堆,透过液入透过液箱,可作为工艺用水,也可以直接进后续生化处理工段。浓缩液中新戊二醇和乙二醇的浓度提高到原液浓度的4~6倍,进入二级料液箱,在二级系统中进一步得到浓缩,二级系统中的透过液返回到一级的料液罐或一级进料泵的入口,浓液体积浓缩倍数为3~5倍,乙二醇浓度约提高到原液浓度的15~20倍,达到10 %~15 %,新戊二醇达到原料液浓度的20~25倍,达到6 %~8 %,可直接返回到聚酯工段回用。

经过集成工艺处理后,90 %以上的乙二醇得到回收利用,95 %以上的新戊二醇得到回用,产水的 COD降低到2 000 mg/L以下,主要为少量的乙二醇和乙醛等,大大降低后续生化处理的负荷。

《3 膜技术在有机酸及有机酸盐废水中的应用》

3 膜技术在有机酸及有机酸盐废水中的应用

《3.1 精对苯二甲酸(PTA)工艺废水处理》

3.1 精对苯二甲酸(PTA)工艺废水处理

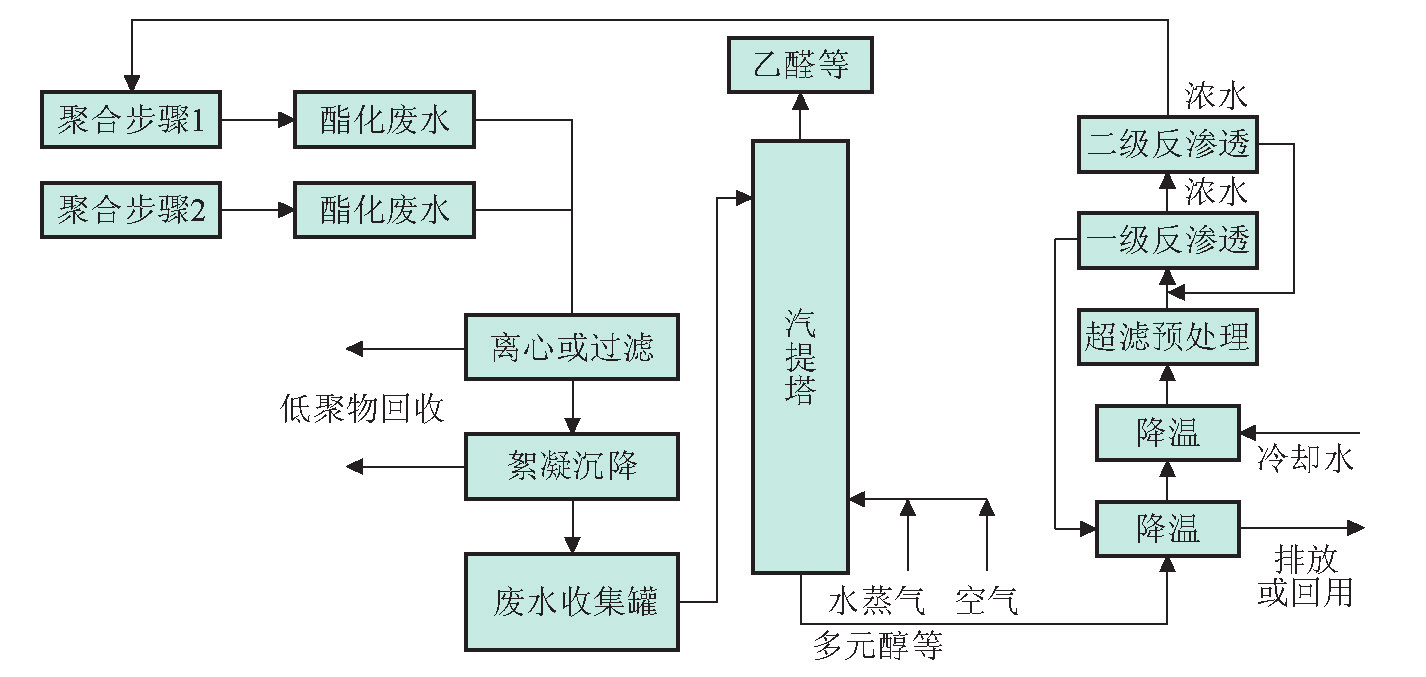

精对苯二甲酸是重要的大宗有机原料之一,广泛用于化学纤维、轻工、电子、建筑等国民经济的各个方面。二步法PTA生产工艺中,原料对二甲苯以醋酸为溶剂,在催化剂作用下经空气氧化成粗对苯二甲酸,再依次经结晶、过滤、干燥为粗品;粗对苯二甲酸经加氢脱除杂质,再经结晶、离心分离、干燥为PTA成品[12~14] 。在溶剂醋酸回收阶段通常使用共沸剂醋酸正丁酯(NBA)将水脱除,经冷却分离析出 NBA,再返回系统回用[15,16] 。采用该工艺正常生产时,其废水组成见表4。如果能将该废水中的NBA 适当浓缩,返回到醋酸精馏塔顶,达到饱和的NBA 分层析出,从而提高NPA的利用率。NBA回收塔的塔底废水中也含有少量的酯类,如果能进一步处理,也可以实现酯类的回收,同时降低产水 COD。基于此思路,设计了针对PTA工艺废水处理的集成工艺,流程图见图3。

《表4》

表4 共沸剂回收后废水组成

Table 4 Wastewater compositions of entrainer recovery process

《图3》

图3 PTA工艺废水集成处理工艺示意图

Fig. 3 Schematic diagram of integrated process for PTA production wastewater treatment

在醋酸精馏塔顶出来的气体,经冷却分离析出 NBA,油相返回系统回用,水相经过适当加温后进入 1 号反渗透系统。在 1 号反渗透系统中,水相中的NBA被反渗透膜截留浓缩,由于其在水中的溶解度比较低,浓缩的浓度要适度控制,少量的醋酸,部分乙酸甲酯(MA)也会被截留,一起返回NBA-水分离器进行冷却,分层析出NBA。1号反渗透系统的透过液含有醋酸、MA、甲醇,进入水相 NBA 回收塔,汽提回收醋酸、乙酸甲酯、MA、甲醇等轻组分,经汽提后,塔底的废水中主要成分为少量醋酸、甲醇和 MA、NPA 等酯类,进入 2 号反渗透系统。在 2号反渗透系统中,酯类得到完全回收,醋酸得到部分回收,浓液返回到水相 NBA 回收塔入口循环回收,提高乙酸和酯类的回收率。透过液主要含有少量甲醇和微量乙酸,COD 降低到 1 000 mg/L 以下,可以根据工艺要求回用也可以排放到废水处理系统进一步处理。本工艺在小试和中试中均取得了非常好的效果。

《3.2 全氟辛酸铵废水处理》

3.2 全氟辛酸铵废水处理

全氟辛酸(PFOA)在生物体内和环境中不易降解,属于由人类活动而产生的持久性有机污染物(POPs),会在生物食物链和环境中累积,其对健康和环境的危害逐渐为众多研究所证实[17~20] 。全氟辛酸铵是一种含氟表面活性剂,最主要的用途是作为分散剂用于含氟树脂的生产过程中,PFOA是电解含氟化合物或调聚四氟乙烯得到的,价格十分昂贵,因此,其费用在含氟树脂生产成本中所占的比例较大。若将生产氟树脂过程中产生的含有低浓度全氟辛酸铵废水直接排放,不但污染环境,而且造成经济损失。但如果能在排放源头实现对全氟辛酸铵的回收,不仅可以降低企业的生产成本,还具有重大的环保意义。在我国,部分氟树脂生产企业采用蒸馏浓缩法、泡沫分离法、离子交换法等方法回收,但都存在着回收效率低、成本高、造成二次污染等问题,因此,从含氟树脂生产废水中回收全氟辛酸铵的企业并不多,大多都随意排放[21] 。

针对含氟树脂生产过程中排放的含有低浓度全氟辛酸铵废水,开发了一种全膜法回收全氟辛酸铵技术,将回收得到的全氟辛酸铵返回到生产工艺中重复利用,可有效降低含氟树脂的生产成本,减少环境污染。2009 年在内蒙古某公司建成一套日处理200 t废水的全膜法回收废水中全氟辛酸铵示范工程。由于废水中的全氟辛酸铵含量较低,设计将废水中全氟辛酸铵浓缩100倍以上,且处理后的废水中含氟化合物含量低于10 ppm,满足国家相关排放标准。

为了保证废水水量能够持续供应且废水水质的稳定,将含氟树脂生产过程中产生的废水统一收集起来放入原水储罐中,由于废水中含有较多的残留树脂,首先采用超滤系统将废水中的悬浮树脂去除,澄清后的废水放入超滤缓冲罐中,再用纳滤系统对澄清后的废水进行浓缩,浓缩液进入浓缩液储罐中,透过液一部分进入系统清洗用水储罐中(CIP 系统),一部分回用至其他工艺,具体的工艺流程图如图4所示。

《图4》

图4 全膜法回收废水中全氟辛酸铵工艺流程示意图

Fig. 4 Schematic diagram of integrated membrane process for perfluorooctanoic ammonium recovery from wastewater

去除悬浮物的预处理系统采用能够反冲洗以及空气擦洗的平板超滤膜系统,设计了两套独立的系统,工作时采用恒压工作模式,两套膜系统交替进行工作以及在线清洗(纯水反冲洗和空气擦洗)。超滤系统停机后由CIP系统对其进行化学清洗和漂洗,恢复超滤膜的水通量。由于超滤预处理系统为死端过滤系统,废水的产水率可以达到95 %以上,超滤预处理后的废水进入超滤缓冲罐。

纳滤膜系统采用一级三段方式排布,按照4∶2∶1 排布。每段纳滤系统都采用浓水内循环系统,分别控制各段的浓缩比,可进行连续浓缩,最终将含有全氟辛酸铵的废水浓缩100倍以上。在废水浓缩完成后,通过顶洗模式可以将系统中残留的高浓度浓缩液顶洗回至超滤缓冲罐,尽可能提高废水中全氟辛酸铵的回收率。顶洗后的膜系统进入清洗模式,在位清洗完成后进入漂洗模式,漂洗完成后设备可以进行下一周期的生产。

该全膜法回收废水中全氟辛酸铵示范工程可以回收废水中99 %以上的全氟辛酸铵,已经在内蒙古某氟化工企业正常运行4年多,平均每年可以回收6 t左右的PFOA,价值达720万元左右,取得了显著的经济效益和社会效益。

《4 环氧丙烷生产废水处理》

4 环氧丙烷生产废水处理

在双氧水丙烯环氧化生产环氧丙烷过程中,副反应生成丙二醇和丙二醇单甲醚[22~24] 。该工艺生产的废水中主要含有丙二醇甲醚、甲醇、丙二醇等有机物,组成见表5。如果作为废水排放,需要采用多道传统的工序,包括絮凝、沉淀、生化处理等,步骤繁琐,同时占用大量的土地。其中,甲醇是一种重要的有机化工原料,除可做许多有机物的良好溶剂外,还用于制造甲酸、醋酸、氯甲烷、甲胺、甲基叔丁基醚、对苯二甲酸二甲酯等一系列有机化工产品。而丙二醇甲醚是一种优良的低毒性溶剂,既可以溶解憎水性化合物,也可以溶解水溶性化合物,有“万能溶剂”之称,被广泛运用于油漆、涂料、染料、纺织品等行业中,也是燃料抗冻剂、洗涤剂、萃取剂和有机合成中间体。丙二醇甲醚沸点为 121 ℃,与水会发生共沸,因此使用常规的精馏方法难以实现丙二醇单甲醚产品和水的分离,且能耗高。此外,对低浓度甲醇溶液采用传统的精馏或萃取等方法进行回收成本高、效率低。

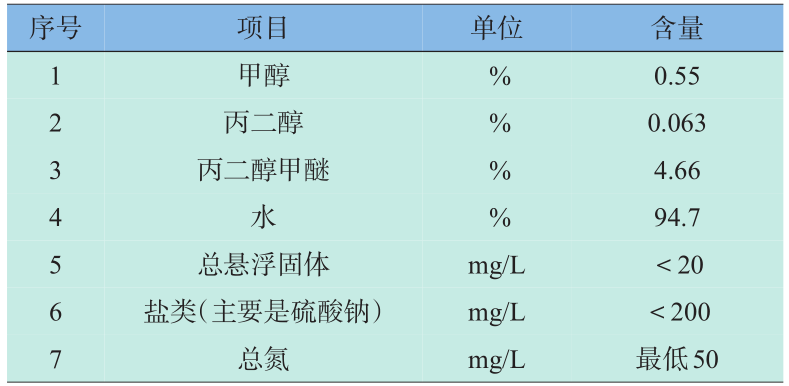

《表5 》

表5 环氧丙烷废水组成

Table 5 Wastewater compositions of propylene oxide production process

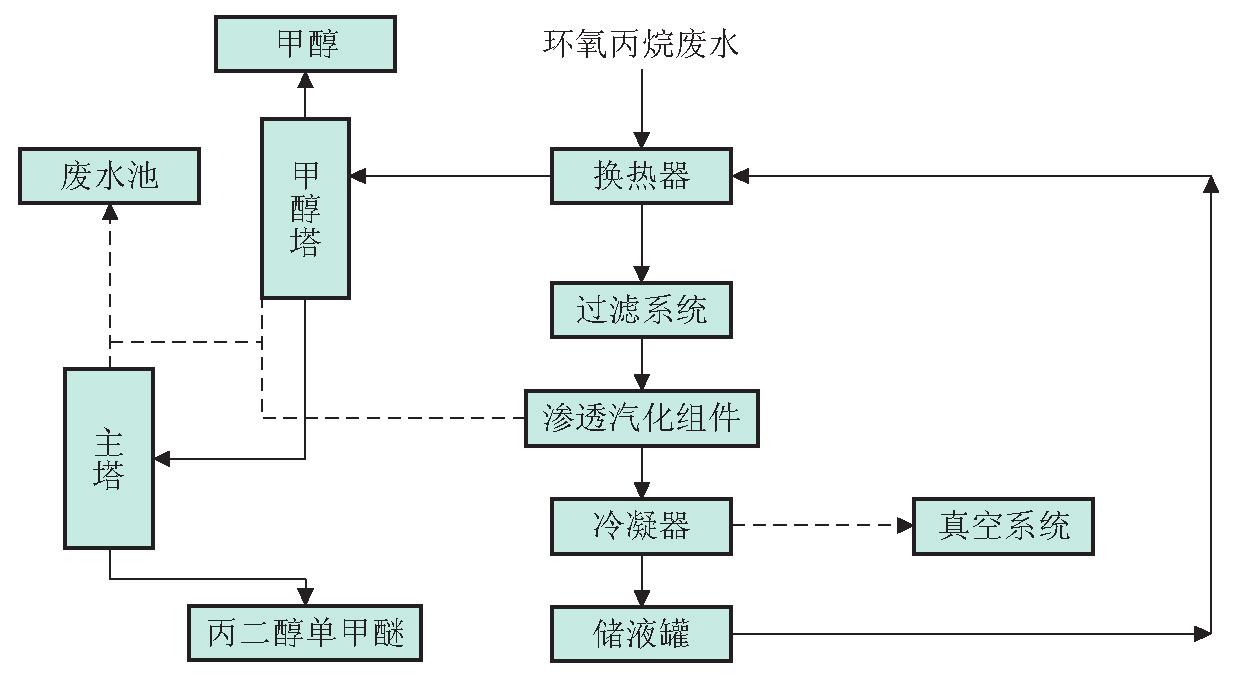

渗透汽化(PV)是近年来发展起来的新型膜分离技术,是一种以液体混合物中组分蒸气分压差为推动力,依靠各组分在膜中的溶解与扩散速率不同的性质来实现混合物分离的新型膜分离技术过程 [25~27] 。其突出的优点是能够以低的能耗实现蒸馏、萃取和吸收等传统方法难以完成的分离任务。利用自制的高效渗透汽化优先透有机物膜[28,29] ,设计了渗透汽化-精馏耦合工艺,流程图见图5。

《图5》

图5 渗透汽化-精馏集成工艺回收环氧丙烷废水示意图

Fig. 5 Schematic diagram of pervaporation-distillation integrated process for propylene oxide production wastewater treatment

由前段工序来的废水原料液,经与渗透汽化膜渗透液换热,冷却到60 ℃,过滤除去可能存在的固体颗粒和液状油污后,在进料泵的驱动下进入膜组件,错流通过膜组件后,并经循环管路在膜组件内循环。透过侧采用真空泵抽真空,使渗透侧的压力保持在1 000 Pa以下。在真空泵和渗透侧出口之间设置冷凝器,使用冷源将透过的气体液化,排入到缓冲罐中,换热后泵入后续工段。真空泵出口的气体经回收残留的液体后直接排空。经过渗透汽化工段,丙二醇单甲醚浓度可以一步提高到 25 %~ 30 %,甲醇的浓度为 2 %以上,丙二醇的浓度为 0.3 %~0.5 %。

后续处理采用三塔精馏,以丙二醇单甲醚和甲醇作为目标产物。从上级缓冲罐引出的物料首先与进膜组件的原料进行换热,温度升高到 50 ℃左右,进入甲醇塔,塔顶得到95 %的甲醇,塔底为丙二醇单甲醚和丙二醇水溶液,进入主塔分离后,在塔底得到以丙二醇单甲醚浓度约为 95 %,丙二醇约 2 %的产品。该股物料进入脱醇塔,脱除丙二醇杂质和其他极少量的重组分杂质,得到99.5 %以上的丙二醇甲醚产品。主塔塔顶较低浓度的丙二醇单甲醚溶液、脱醇塔塔底产品、渗透汽化工段的截留液共同合并,进入废水处理系统进行继续处理,该溶液中的有机物含量在1 %以下。目前该工艺已经完成渗透汽化工段的小试试验,精馏工段完成流程模拟。

《5 含盐废水处理》

5 含盐废水处理

含盐废水的处理尤其是高盐废水的处理一直是环保行业的一个令人头疼的问题,对于复杂含盐体系,回收难度大,处理费用也比较高。对于某些含盐体系,盐离子成分比较单一,杂质比较少,膜浓缩后可以实现盐的回用,同时可以得到相对洁净的产水。

河北某公司在催化剂生产过程中,产生主要成分为硝酸钠的含盐废水,同时需要耗费大量纯化水清洗催化剂,产生的废水中除含有硝酸钠成分外,还含有微量的固体催化剂,以及催化剂絮凝过程中残存的絮凝剂,主要成分为聚丙烯酰胺。根据该厂生产工艺及废水特点,设计了絮凝压滤回收催化剂,压滤后的滤液经超滤预处理后,再经多级反渗透浓缩,多效蒸发结晶工艺回收硝酸钠产品,同时反渗透产水直接回用(见图6)。

《图6》

图6 硝酸钠废水回收工艺示意图

Fig. 6 Schematic diagram of integrated process for sodium nitrate wastewater recovery

固体颗粒、絮凝剂进入膜系统均会对膜系统产生不利的影响,因此需要采取适当的措施预先脱除。厂方目前采用压滤的方式回收部分催化剂颗粒,压滤后的产水浊度可低于1 NTU。由于压滤后的废水温度较高,需要采用换热器将其降温到 30 ℃左右。压滤处理后的废水除含有絮凝剂单体、有机物等杂质外,并可能会有残存的颗粒,需要进一步保安过滤后进入超滤系统,超滤系统的产水率大于90 %,超滤浓水则返回到压滤机入口。料液进入反渗透系统前,使用保安过滤器进行过滤处理,确保杂质不能进入反渗透系统。料液通过高压泵进一步增压,进入一级膜装置膜堆,在压力驱动下,达到一定水质要求的产水进入一级产水箱,加压后进入二级系统,二级的产水达到最终要求,进入产水箱,二级系统的浓液返回到一级系统的入口,一级系统的浓液加压后进入三级反渗透系统,将硝酸钠含量提高到10 %~12 %,浓水进入后续多效蒸发系统,三级的产水回到一级的进水。经过多级反渗透系统,废水中的90 %以上的水分被脱除,多效蒸发的负荷大大降低。经多效蒸发处理后的浓水进入结晶系统,蒸发的水分和反渗透系统的产水合并回用至催化剂洗涤工段。

《6 总结和展望》

6 总结和展望

针对化工废水含有可回收成分的特点,利用超滤、纳滤、反渗透及渗透汽化膜对不同物料的分离特性,设计开发了汽提-超滤-反渗透-精馏、超滤纳滤多级膜浓缩、渗透汽化-精馏等集成工艺,实现了多种化工废水中多元醇、有机酸、挥发性有机溶剂及无机盐的资源化回收利用。毫无疑问,随着膜科学技术的发展和膜工艺的不断改进,其在化工废水处理及资源化利用中的应用领域将不断拓展,并发挥越来越大的作用,促进化学工业的可持续发展。

京公网安备 11010502051620号

京公网安备 11010502051620号