《1 焦化加热炉的基本状况》

1 焦化加热炉的基本状况

中石化企业炼油厂的焦化炉大部分为横管立式结构。由于经常处于高温及管内高腐蚀的工况下运行, 易于发生氧化剥皮和弯曲变形现象, 如果不及时发现和排除故障, 将会影响生产, 甚至形成对安全生产的严重危害。目前中石化系统的焦化加热炉的辐射段大都采用ϕ127 mm , 10Cr5Mo的合金钢管, 还有其他的一些材料如Cr9Mo。一般说来, 辐射段的上部炉管使用寿命较长, 最长可达10年;中下部使用寿命较短, 一般为1~2年, 有的甚至只有几个月。

目前对炉管的故障判断方法主要有3种

《2 以往的测量技术及弊端》

2 以往的测量技术及弊端

以往大部分采用热电偶测温方法, 将热电偶焊接在炉管的表面或将它埋在炉管表面附近等

《3 现有的技术及进展》

3 现有的技术及进展

基于上述接触式测温的缺点, 国内外开始逐步发展非接触式测温法。这种方法的优点在于:它能在接触式测温不能使用或不方便使用的场合下使用, 具有响应快、灵敏度高、分辨率强, 能够较好地对高温目标、微小目标、高速移动和腐蚀性较强的、不可接触的等目标进行测量

《3.1 图像测温的原理》

3.1 图像测温的原理

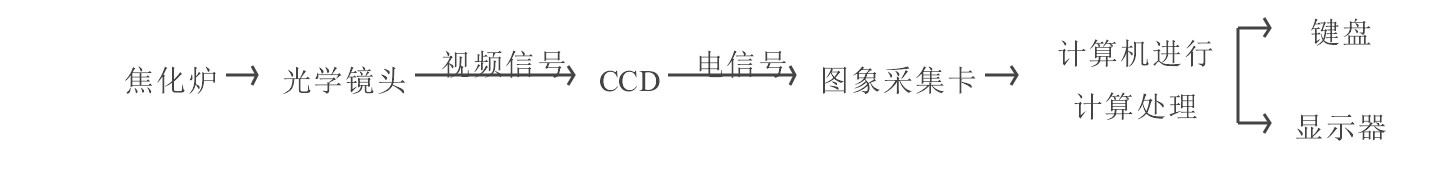

摄像机的光子探测器把来自加热炉的炉壁表面的热辐射能转换为电子视频信号, 经计算机处理, 送至显示器重放, 转化为相应的可见图像, 同时有价值的图像可以存储在磁盘上, 然后由计算机进行数据处理。摄像机所接收到的热辐射除来自待测管壁表面的热辐射外, 还有壁面对周围环境的反射以及热像仪与壁面之间的火焰等高温气体的辐射。由于这些背景辐射相对待测目标的辐射而言比较小, 为了方便分析问题, 将这些背景辐射略去, 即认为摄像机接受到的辐射只由待测目标的辐射所组成。图1给出了CCD测量系统示意图。

《3.2 用比色法推导测温公式》

3.2 用比色法推导测温公式

辐射测温的原理主要是利用了Planck定律

其中E (λ, T) 为辐射强度 (W/m3) , ε (λ, T) 为物体的单色辐射率, λ为波长 (m) , T为绝对温度 (K) , C1, C2为Planck常量, 分别为3.74×10-16 W·m2和1.43×10-2 m·K。当T在2 000 K以下, λ为3.0×10-7 ~1.0×10-6 m时, Planck定律可以由Wien定律来代替

因为发射率ε (λ, T) 一方面比较难测, 另一方面它又是随λ, T变化的变量, 所以在实际中是利用比色法

然后利用数学方法可以化简得出下式:

其中Sλ1, Sλ2分别为CCD数字化后的分量强度信号。这里近似认为CCD接受到的辐射能之比

CCD可以将外来景物的入射光分解成波长分别为7×10-7 m, 5.46×10-7 m, 4.36×10-7 m的三基色λR, , λG, λB。在具体计算时, 以这样的波长代入 (1) 式。当选取λR, λB来计算时, 得出的测温公式为:

《4 实例应用》

4 实例应用

在安庆炼油厂以202#卧式管为实验对象, 成功地实现了CCD的测温应用。

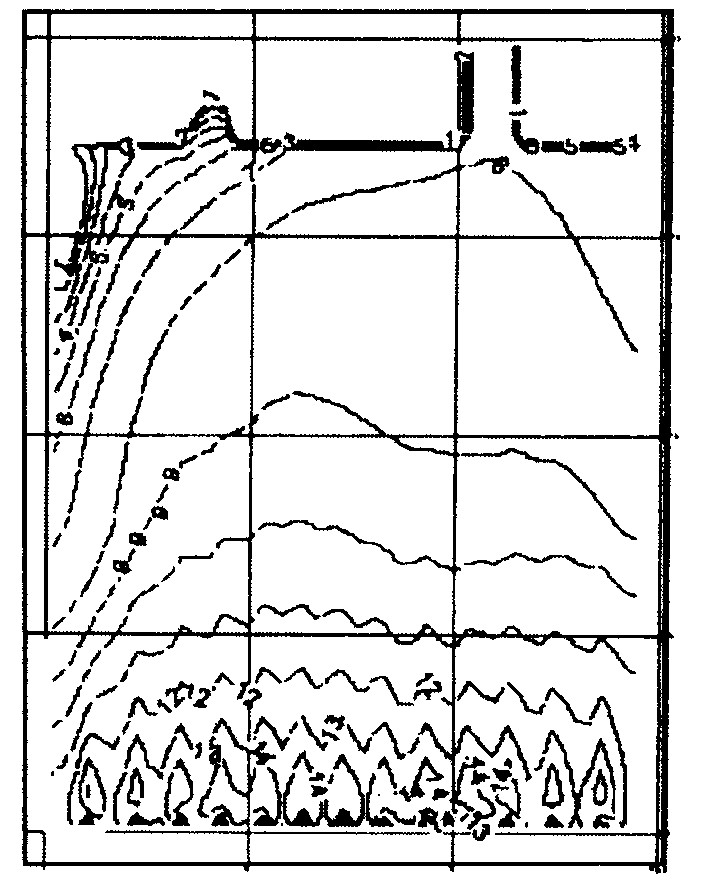

图2是在测试过程中获得的某截面温度场分布示意图。

为便于和热电偶的示值相比较, 并求出测量误差, 将测得的一部分数据列入表1。 (表中T = t +273) 。

Table 1 Comparison of results by CCD and thermocouple measurement

《表1》

序号 | 热电偶示值 | 现场计算值 | 误差值/% | |||

t/℃ | T/K | t/℃ | T/K | Δt/t | ΔK/K | |

1 | 1 100 | 1 373 | 1 095 | 1 368 | 0.45 | 0.36 |

2 | 1 150 | 1 423 | 1 130 | 1 403 | 1.74 | 1.41 |

3 | 1 185 | 1 458 | 1 177 | 1 450 | 0.68 | 0.55 |

4 | 1 200 | 1 473 | 1 178 | 1 451 | 1.83 | 1.49 |

5 | 1 245 | 1 518 | 1 215 | 1 488 | 2.41 | 1.98 |

《5 理论上存在的一些误差》

5 理论上存在的一些误差

在实验过程中我们发现这种方法用在工程上是比较完善的, 但是反过来再从理论上来推算, 则可以发现还存在以下一些误差:

1) 在一般的计算中做了近似处理, 即将CCD获得的光强值来代替辐射能, 但实际应用中必须要引入一个由R, G, B亮度确定的修正系数来修正上述情况所引起的误差。

2) 虽然ελ1, ελ2很相近, 但并不相等, 所以在近似认为

3) 此外还存在CCD本身的一些硬件上的原因所带来的误差, 所以在经济允许的条件下应尽量选取精度较高的CCD。

4) 一些背景辐射也会对测量带来影响。接受到的总辐射能为炉壁和干扰辐射的总量叠加, 因而必须剔除干扰辐射。

《6 今后的发展趋势及前景》

6 今后的发展趋势及前景

焦化炉的监控要逐步扩展成为炉内全方位监控。对整套焦化炉的温度场分布进行监控, 并利用炉内三维温度场来指导焦化炉自动化操作将是以后一个非常有价值的研究方向。这样形成一个集热场分析、工业电视监控、自动报警及自动操作于一体的全方位的工业用炉监控系统。

《注释》

注释

1 传热的基本原理.中国科技大学热科学与能源工程系内部教材。

京公网安备 11010502051620号

京公网安备 11010502051620号