《1 前言 》

1 前言

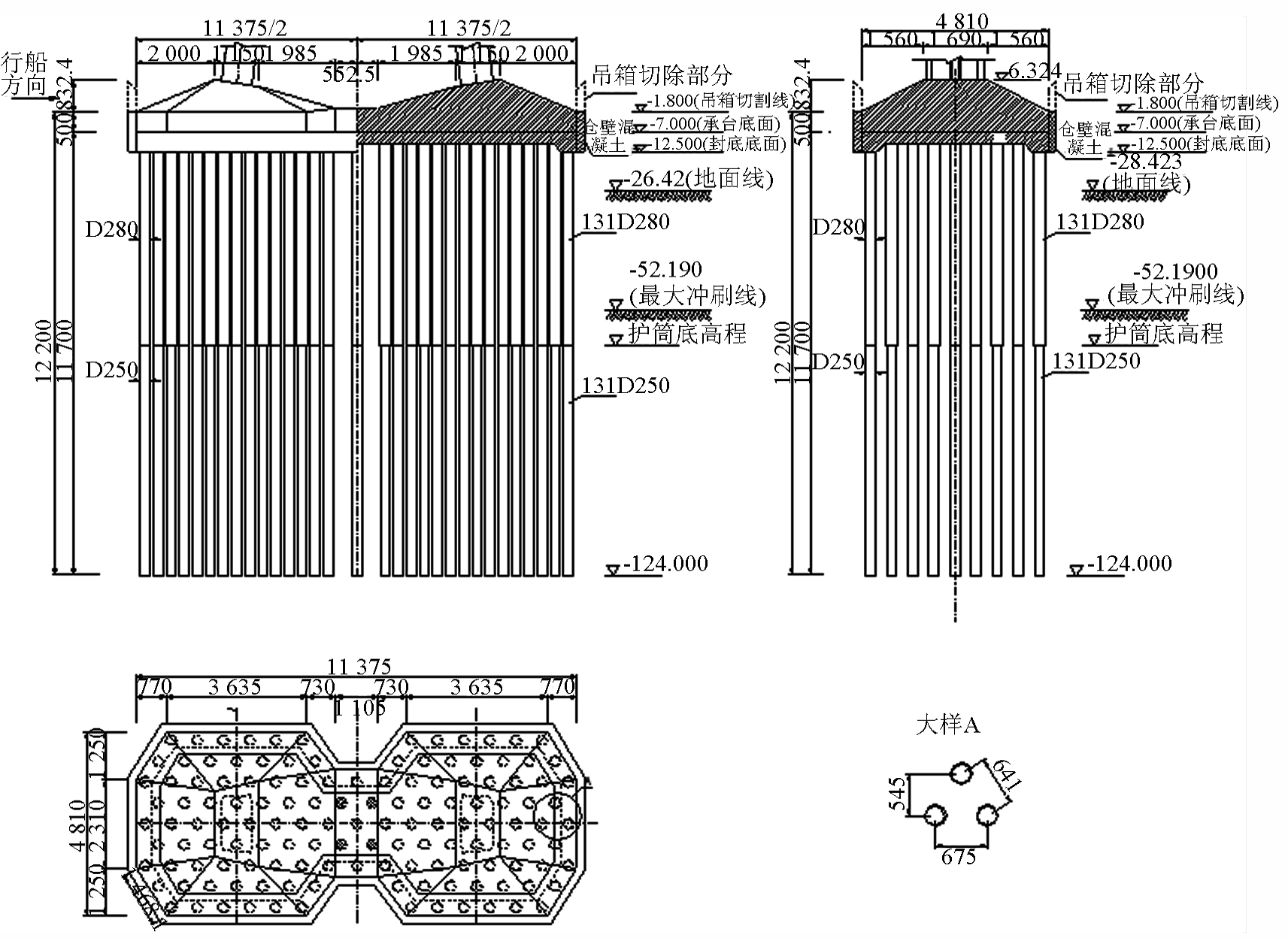

苏通大桥主塔基础为钻孔灌注桩群桩基础,每个主塔基础桩数 131 根,桩径 2.85 m/2.5 m,桩长 117 m,桩距 6.75 m,呈梅花形布置。承台为哑铃形结构,每个塔柱下承台平面尺寸为51.35 m ×48.1 m,其厚度由边缘的 5 m 变化到最厚处的 13.324 m,中间采用 11.05 m ×28.1 m 的系梁连接,系梁厚 6 m (如图 1 所示)苏通大桥主塔基础施工精度要求高,且桥位处水深流急,河床土质松软,为降低对河床冲刷的影响,保证施工精度,且起到有效的抗船撞作用,选用了双壁钢吊箱结构。

《图1》

图1 苏通大桥主塔基础结构方案(单位:cm)

Fig.1 The foundation structure of the pylon of Sutong Bridge

《2 钢吊箱沉放方案选择》

2 钢吊箱沉放方案选择

钢吊箱施工包括拼装与沉放两大步骤。常用的拼装方案有工场分块加工、现场拼装和工场或陆地制作拼装、大型浮吊整体吊装两种。现场拼装钢吊箱整体性和密水性较好,对吊装设备的要求较低,但现场焊接工作量较大,整体下放风险较高。整体吊装可以减少现场焊接量,并有效降低下放风险,但密水性较差,对大型浮吊和加工场地的要求较高。由于在苏通大桥桥位附近没有足够场地进行钢吊箱的整体加工,且国内大型浮吊很难满足施工要求,因此选用了工场分块加工、现场拼装的工艺。

钢吊箱下放有分节下放与整体下放两种工艺。分节下放能减小下放重量,从而降低对设备的要求,降低施工风险,但拼装受潮汐影响,拼装质量相对较差,施工工期较长。若采用整体下放工艺,钢吊箱拼装质量易于保证,结构刚度较高,施工工期相对较短,缺点是下放重量大,风险高,对设备要求较高。考虑到钢吊箱分节拼装大部分工作在水上进行,施工周期长,风险明显增加;而整体下放工艺虽然存在较大风险,但经过试验积累经验后可以有效降低风险,最终选用整体下放工艺。

钢吊箱整体下放有常规千斤顶下放和计算机控制整体同步下放两种工艺。常规千斤顶下放工艺将吊点设置在钢吊箱底板上,由人工控制小型千斤顶分行程下放。由于吊点布置数量较多,所以受力分散,对底板刚度和下放设备的要求较低,但控制同步性较差,吊点临时悬吊处理复杂。计算机控制同步下放将吊点设置在钢吊箱壁板上,由计算机集中控制布设在吊点处的千斤顶进行同步下放。这种工艺布置吊点较少,计算机控制同步性高,但对底板刚度要求较高。由于苏通大桥群桩基础施工精度要求很高,最终选用计算机控制同步下放工艺。

《3 钢吊箱设计》

3 钢吊箱设计

钢吊箱施工共经历钢吊箱壁板拼装、钢吊箱整体下放、封底混凝土浇筑、抽水、浇筑承台首层混凝土和内支撑拆除等 6 个工况。在封底混凝土施工期间基础处的高潮位达 3.43 m,低潮位达 -1.20 m;在钢吊箱抽水、首层承台混凝土施工期间,高潮位达 2.91 m,低潮位达 -1.26 m。 20 年一遇设计水位和流速分别 +4.3 m 和 2.89 m /s。波高为 1.87 m。根据建设条件和工况,确定苏通大桥钢吊箱结构由底板、壁板、防撞桁架、内支撑、定位系统和悬吊系统组成(见图 2)。

《图2》

图2 钢吊箱结构

Fig.2 The structure of steel cofferdam

《3.1 底板结构》

3.1 底板结构

底板结构与底板同侧板的连接形式有关。根据底板与侧板连接形式,可将钢吊箱分为侧包底型和底包侧型。侧包底结构可交叉作业,有利于缩短工期,但对底板平面尺寸要求较高,壁板与底板的连接相对较弱。底包侧结构壁板与底板的连接更加有效,有利于结构的整体性,对底板尺寸精确度要求相对较低,但施工工期相对较长,现场焊接量较大。苏通大桥底板直接利用原有钻孔平台顶板改制而成,尺寸精度较低;同时,由于采用整体下放工艺,对结构刚度要求较高,因此采用底包侧结构。底板由主、次分配梁和面板 3 部分组成,主分配梁为 2HN400 × 200 的窄翼缘型钢,次分配梁为 HN300 ×150 的窄翼缘型钢;面板为 δ =10 mm 的钢板。

《3.2 壁板结构》

3.2 壁板结构

壁板采用竖向钢箱、水平环板、斜撑和内外面板等构成空间箱体结构,双壁部分厚 1.8 m,高 14.4 m,单壁防浪板高 2.5 m。壁板平面上被钢箱和隔仓板划分为 38 个独立的隔仓,加工时分成 41 块。竖向钢箱为壁板的主受力骨架,标准钢箱的结构尺寸为 1.40 m ×1.8 m,用 δ25 mm 和 δ16 mm 的钢板组焊而成,钢板上焊接角钢作为加劲肋。钢箱之间设置水平桁架,水平桁架采用环形钢板和小型钢水平横撑焊接而成,分别与壁板面板和钢箱焊接形成空间结构。为保持浇注封底混凝土时吊箱内外水头一致,在壁板上共设置 26 个连通管。

《3.3 防撞桁架结构》

3.3 防撞桁架结构

防撞桁架由型钢焊接而成,宽 1.4 m,高 3.4 m。防撞桁架满布于底板之上,总重 438.5 t。防撞桁架与壁板之间采用框架式型钢结构连接。分舱板焊接于防撞桁架之上,由分舱钢板和加强骨架组成。

《3.4 内支撑结构》

3.4 内支撑结构

内支撑结构是由上下弦杆、以及上下弦杆之间的竖撑和斜撑形成空间桁架结构。上弦采用外径 820 mm,δ =10 mm 和外径

820 mm,δ =10 mm 和外径 630 mm,δ =10 mm 的螺旋焊管,下弦采用外径

630 mm,δ =10 mm 的螺旋焊管,下弦采用外径 1 420 mm,δ =14 mm 和外径

1 420 mm,δ =14 mm 和外径 1 020 mm,δ =10 mm 螺旋焊管,竖撑、斜撑采用[25b;内支撑系统采用 16 个立柱支撑。

1 020 mm,δ =10 mm 螺旋焊管,竖撑、斜撑采用[25b;内支撑系统采用 16 个立柱支撑。

《3.5 钢吊箱定位系统》

3.5 钢吊箱定位系统

钢吊箱定位系统包括水平内定位系统、竖向定位系统以及锁定钢管。水平内定位系统共分为三层。竖向定位系统采用了整体下放中的 8 个吊点,兜底梁仍为原钢吊箱整体下放兜底梁位置,仅兜底梁上移至壁板顶面,其他悬吊梁位置及固定方式不变,采用直径为 42.6 cm,壁厚为 10 mm 的钢管连接兜底梁与悬吊梁,且连接钢管与兜底梁和悬吊梁之间采用三角钢板加强焊接。锁定钢管为直径 820 mm,壁厚 10 mm 的钢管,它将吊箱与外部的钢管桩以及内部的钢护筒连接起来。

《3.6 悬吊系统》

3.6 悬吊系统

悬吊系统包括临时悬吊系统和永久悬吊系统两大类。临时悬吊系统包括底板下放至拼装平台时的悬吊系统和吊箱整体下放入水时的吊点系统。永久悬吊系统全部采用刚性结构,主体结构为连接在底板和钢护筒上的拉压杆,共布设 570 根。

《4 钢吊箱的制作和安装》

4 钢吊箱的制作和安装

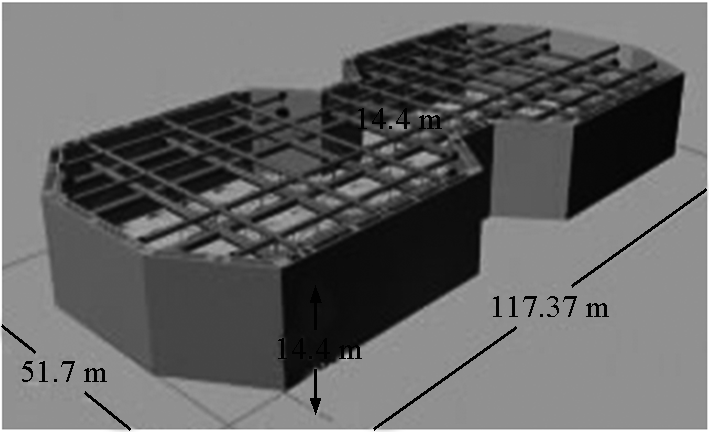

钢吊箱的制作和安装过程包括底板安装、壁板制作和拼装、底板桁架与封底混凝土分区隔墙板安装、竖向桁架的制作和安装、悬吊系统安装等 6 个方面(见图 3)。

《图3》

图3 钢吊箱现场拼装

Fig.3 On site consolidation of steel cofferdam

《4.1 底板安装》

4.1 底板安装

苏通大桥钢吊箱底板平面尺寸为 113.75 m × 48.1 m,总重量约 890 t。它已经在钻孔施工时完成拼装,钢吊箱施工时只需将其下放到钢吊箱拼装设计标高。分别采用 8 台 200 t 提升油缸联动的方法,分成上下游两个区进行下放,8 个点由一台计算机控制,下放高度为 4 m。由于底板结构刚度相对较小,因此采用悬吊梁对底板进行临时加强。

《4.2 防撞桁架安装》

4.2 防撞桁架安装

防撞桁架的主体为普通热轧槽钢构成的空间桁架结构,它在工厂分块加工,运至现场,按照先上下游,后中间,最后在承台系梁部位合龙的顺序进行拼装。

《4.3 内支撑的安装》

4.3 内支撑的安装

内支撑分成 50 块在工厂加工,并预拼成 14 块,最大块重 42.1 t,运至现场进行拼装,各分块之间采用法兰连接。根据结构受力要求,为保证各块之间顶、底层内支撑钢管在同一标高,加工时各块段偏差不大于 2 mm,每个内支撑块段平面长宽偏差小于 20 mm,高度方向偏差小于 5 mm。

《4.4 壁板的安装》

4.4 壁板的安装

壁板共分为 40 块进行加工,最大块件重量 57.3 t。安装时在南北岸各布置 2 台 80 t 全回转浮吊分块整节对称吊装,吊装顺序为先上下游,逐步向系梁部位靠拢。每安装完成一块壁板,及时与底板圈梁及底板桁架焊接。根据结构受力要求,为保证每层水平环板在同一标高,加工时偏差控制在 2 mm 以内,每个块段宽度方向偏差小于 15 mm,壁板厚度偏差小于 2 mm,外形对角线偏差小于 20 mm,高度方向偏差为 0 ~-30 mm。

《4.5 内支撑和壁板的连接》

4.5 内支撑和壁板的连接

壁板安装完成后要将内支撑与壁板连接起来。方法是:利用小型千斤顶将内支撑钢管端部设置的活动套管顶出,与吊箱壁板接触后施焊,完成内支撑与壁板的连接;安装内支撑竖向支撑立柱顶面的弧形钢板,并与内支撑焊接。

《4.6 悬吊系统安装》

4.6 悬吊系统安装

钢吊箱沉放完成后的悬吊系统是拉压杆,它在钢吊箱竖向、水平位置锁定后开始在低水位时段按照先四周后中部的总体顺序进行安装。

《5 钢吊箱整体同步下放》

5 钢吊箱整体同步下放

苏通大桥钢吊箱采用多台千斤顶进行下放施工。下放过程中,如果各吊点负载控制不合理,将使相邻吊点出现被动加载,影响结构安全;如果位置高差相差较大,将产生下放点的负载转移,使吊箱内部应力、应变发生突变,从而导致结构破坏。因此,在下放过程中保持吊放系统的同步性,成为钢吊箱整体吊放的控制性因素。与常规的千斤顶提升技术比较,苏通大桥钢吊箱整体下放是被动下放,且需下放入水,施工场地受到限制,位移和荷载受水流、潮水影响较大;钢吊箱整体下放重量和体积庞大结构复杂,吊点数量较多,且相对分散,下放过程中同步性控制难度较高。苏通大桥采用计算机集中控制的整体吊放系统进行同步下放。

《5.1 整体下放工艺》

5.1 整体下放工艺

钢吊箱沉放共设置 12 个吊点,其中 8 个位于钢箱位置,4 个辅助吊点位于钢吊箱中轴线位置,千斤顶均设置在护筒顶面的牛腿上。钢吊箱整体沉放共配置 18 台 350 t 千斤顶,2 台 650 t 千斤顶(见图 4),为 11 600 t。

《图4》

图4 吊点布置图

Fig.4 Distribution of lifting points

下放时,先利用下放吊点系统将钢吊箱整体上提 60 cm 左右,割除下平联拼装平台,然后实施钢吊箱整体下放动作。待钢吊箱下放至入水自浮状态后,拆除下放吊点系统,通过在壁板内加水,使钢吊箱下沉到设计标高。

下放过程中钢吊箱的竖向倾斜是通过在壁板中加水进行调节的。钢吊箱沉放时,采用水泵对隔仓进行同步均衡加水;当发生竖向倾斜时,根据倾斜情况在隔仓反方向调节加水,以使吊箱处于水平状态。钢吊箱平面位置的调整是通过顶推(或拉动)钢吊箱来进行的。钢吊箱拼装时在钢吊箱上设置了拉耳,当钢吊箱水平位置需要调整时,采用千斤顶(或手拉葫芦)推动(或拉动)拉耳对吊箱进行纠偏。

《5.2 同步控制》

5.2 同步控制

整体吊放系统由千斤顶吊放体系、吊放监测系统和计算机控制系统三部分组成。在千斤顶吊放系统中,各台千斤顶通过钢铰线直接与钢吊箱连接,并通过锚夹片的松紧和油缸的移动进行钢吊箱吊放作业。吊放监测系统的功能是实时收集吊放过程中钢吊箱的结构形状、内力状态等信息,掌握钢吊箱结构的空间位置和各吊点的荷载分配状况。计算机控制系统的功能是对吊放监测系统采集到的信息进行处理,根据载荷分配、位置控制和极限载荷控制原则,对各吊点千斤顶的油缸的油压、油缸的伸、缩、行进速度进行调整,实现下放过程中钢吊箱空间位置和各吊点的荷载的重分配,达到安全同步整体吊放钢吊箱的目的。

苏通大桥采用了“位移同步性控制”为主,兼顾“荷载均衡性控制”的控制方案。

位移同步性控制的实质是控制钢吊箱的空中姿态,它是通过各吊点“绝对”位移和“相对”位移结合比较的方法进行的。采用这种方法需首先解决位移的测量问题。吊放测量系统采用激光测距仪收集绝对位移值,采用实时性较好的行程传感器来采集相对位移值。通过这种方法既解决了长距离的测量问题,又解决了位移的实时测量问题。

吊放监测系统在每个吊点布置一个应力传感器,中央控制单元通过应力传感器实时采集各个吊点的载荷,了解各吊点的载荷分配,并根据理想的载荷分配比例进行实时调整,保证下降载荷分配的正确性。每个吊点构成一个液压系统,荷载的分配及调整是通过设置在液压系统内的比例阀控制油缸缩缸速度来实现的。

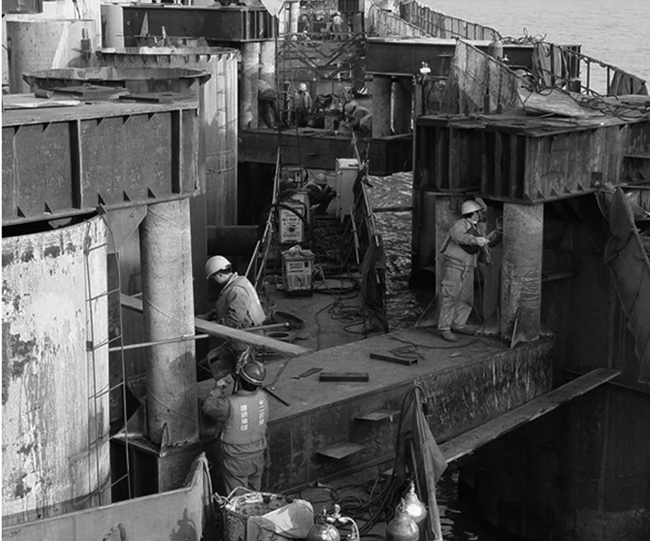

经过监测,位移同步性控制在 1 mm 以内,荷载同步性控制在荷载在 5 %以内(见图 5)。

《图5》

图5 钢吊箱沉放

Fig.5 Lowering of steel cofferdam

《6 钢吊箱定位》

6 钢吊箱定位

钢吊箱下放到设计标高后,需采取定位装置对其准确定位,以免其在水流作用下摆动。吊箱定位包括标高锁定和平面位置锁定两个方面。

《6.1 竖向定位》

6.1 竖向定位

竖向定位通过反压牛腿来实现,在承台周边的钢护筒上共设置 32 处牛腿,直接焊接在承台周边的钢护筒上(见图 6)。定位前的时间段中,严密监测水位的涨落,根据实际水位变化情况调整壁仓内注水的高度,使吊箱顶面标高低于 +4.0 m。具体方法是:

落潮过程中吊箱自重吃水深度为 7.58 m,从壁仓内抽水,保证壁板内外水头差在 6.58 ~7.58 m 之间;涨潮过程中向壁仓内加水,保证壁板内外水头差在 6.58 ~7.58 m 之间;在承台周边的钢护筒上焊接竖向定位反压牛腿。

《图6》

图6 竖向定位结构

Fig.6 Vertical orientation structure

《6.2 水平定位》

6.2 水平定位

竖向定位完成后,在低潮位时调整钢吊箱的平面位置并固定,实现水平定位。水平定位过程中,上下游方向充分利用涨落潮时的水流力作用,具体方法是:在涨潮时调整上游内定位的千斤顶至合适的行程(该行程通过测量得到的吊箱位置偏差确定),固定上游水平定位;在落潮时调整下游内定位的千斤顶至合适的行程,固定下游水平定位;在上下游定位的同时,调整南北岸的水平定位千斤顶并固定。

《6.3 位置锁定》

6.3 位置锁定

吊箱水平定位完成后,选择潮位较高时段(保证吊箱与竖向定位反压牛腿始终顶紧)快速将吊箱顶面与反压牛腿底面焊接,并将内支撑下方钢护筒上的槽口用 25 mm 厚钢板补焊,共同实现吊箱竖向位置的锁定。系统固结,再焊接安装水平外定位桁架,将吊箱壁板与外侧钢管桩固结,实现吊箱平面位置的锁定。

《7 结语》

7 结语

文章阐述了苏通大桥大型群桩基础 5 800 t 钢吊箱结构设计、制作安装与整体沉放工艺和技术。得出主要结论:

1)对于水深流急潮汐环境中的大型钻孔灌注桩群桩基础,采用双壁钢吊箱进行施工是可行的。施工时,可将大型钢吊箱的施工与钻孔灌注桩施工结合起来,钻孔桩施工平台顶板可作为钢吊箱底板。

2)大型钢吊箱可采用计算机控制群顶技术进行沉放,该技术能推广应用于规模和重量更大的结构。对于大型钢吊箱的整体沉放,同步性控制非常关键,采用“位移同步性控制”为主,兼顾“荷载均衡性控制”的方案可保证其沉放精度。

京公网安备 11010502051620号

京公网安备 11010502051620号