《1 引言》

1 引言

建筑施工中,有很多施工过程是循环进行的。如土石方开挖过程是一个由装渣、运渣、卸渣、空返等多个工序组成的循环施工过程,以及高层建筑标准层的垂直施工过程等。由于每道工序的作业时间多是随机的,每个工作循环都会产生随机排队现象,这样很可能在某一个循环作业中出现“拥塞口”现象而影响其他作业。对于这类工程的施工,若采用一般网络模型(CPM/PERT)来表达整个工程的循环施工过程是极其复杂的,其节点或矢线数甚至可能要以成千上万计;此外,它也难以反映施工过程中某些随机时间因素及其影响。针对这一情况,20 世纪 70 年代在美国出现了一种称之为“循环网络”(cycle operation network,CYCLONE)的网络计划技术[1,2] ,这种技术是把排队理论与计算机模拟技术应用于网络计划技术中,通过计算机对工程对象的循环过程和随机事件的模拟,可以计算出不同资源水平和施工组织情况下循环施工过程的工期和成本,并找出有关的拥塞点;通过灵敏度分析可以寻找出最佳的机械设备配套组合及理想的工期成本最优方案。我国首次由天津大学 [3,4] 于上世纪 80 年代开始引入这种技术,对其在水电工程、高层建筑等施工的应用进行了深入而细致的研究,已取得了一定的研究成果。本文在此研究的基础上,针对土石方工程的施工特点,将改进的循环网络模型成功地应用于土石方工程施工中。

《2 土石方工程中的循环网络技术应用》

2 土石方工程中的循环网络技术应用

在研究土石方工程施工问题时,以往是根据已有的施工组织设计进度安排推算出运输强度,由运输强度来选择相应的机械设备,再由此得出各种相应的指标如车辆的平均行车流量、机械设备利用率等。实际的施工过程是错综复杂的,各种偶然的因素和随机事件都有可能发生,并且施工运输系统中各种车辆的运行循环时间、装渣、卸渣时间及装载量,车辆在各道路交叉口、装料点及卸料点处均有可能发生排队等待现象,而采用常规方法难以全面考虑这些不确定因素。

土石方工程施工是由运输设备装渣、运渣、卸渣、空返等一系列特定运输环节所构成的一个闭合循环过程。在此过程中,各开挖工作面的汽车经装渣后,沿途经过若干道路交叉口并汇合从其他开挖工作面而来的运输车辆,到达各自不同的卸渣场,卸渣完毕即返回原先工作面的装载机前等待装渣。这个过程循环往复进行。循环网络模拟技术正是研究这类循环施工问题行之有效的方法。

笔者结合计算机仿真和循环网络模拟技术,将某时段整个施工场地内的施工工作面进行综合研究,采用改进的循环网络模型[5] 进行仿真计算,得到真实施工系统的施工参数信息,具有快速、方便、高效的优点。

《3 工程实例》

3 工程实例

《3.1 工程概况》

3.1 工程概况

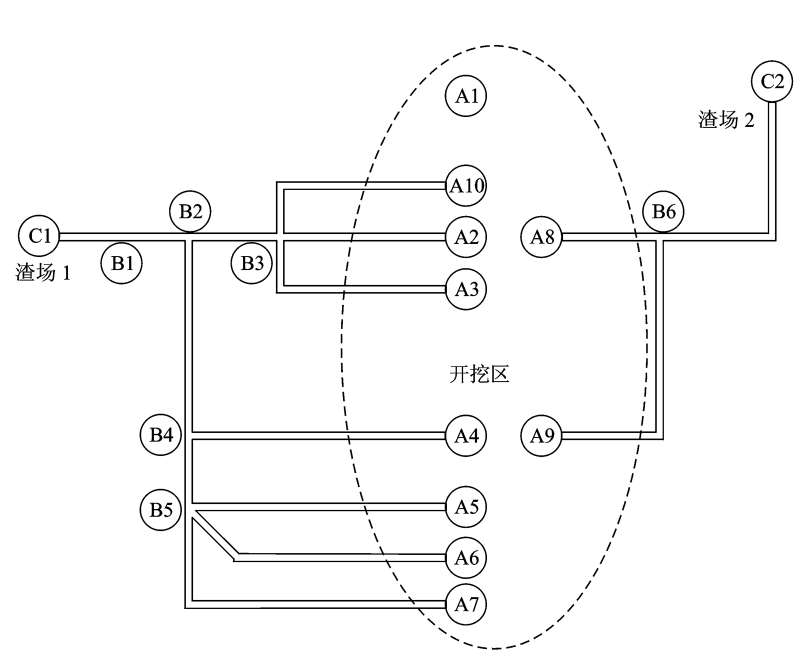

某土石方开挖工程施工区布置如图 1 所示。其中 A1 ~ A10 为开挖区的不同开挖工作面,C1,C2 为两个存渣场,B1 ~ B6 为各道路节点。此工程采用装载机装料,自卸汽车运输,各道路等级为矿山二级道路标准。为了验证各道路的等级要求,需要计算道路的高峰单向行车密度,找出道路的瓶颈所在,以便加以控制;同时为了合理利用机械设备,需要对设备如装载机、自卸汽车等进行数量上的选择。为此,特采用循环网络模拟技术进行仿真分析。

《图1》

图1 工程施工区布置图

Fig.1 Layout of construction area

《3.2 仿真建模》

3.2 仿真建模

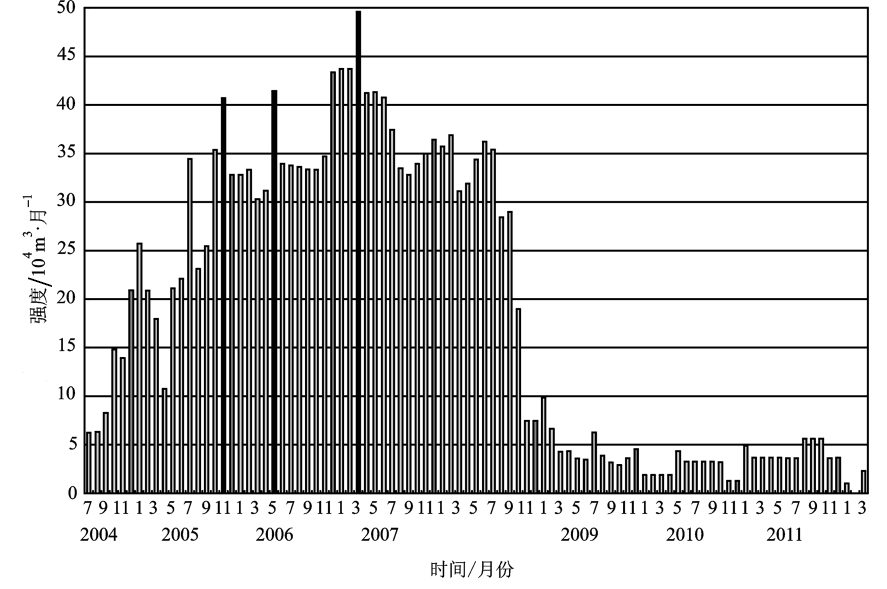

根据该工程施工总进度的安排,将施工期内的土石方开挖强度进行统计,并绘制成强度柱状图,如图 2 所示。由图 2 可知,整个施工期内的平均施工强度较大,高峰开挖强度接近 50 × 104 m3/月。

《图2》

图2 施工期强度柱状图

Fig.2 Bar chart of excavation intensity

在进行施工交通运输的分析中,选取了两个施工强度较大的时段作为分析研究的对象,即 2006 年 5 月(强度值为 41.46 × 104 m3/月,工况一,仿真模型见图 3)和 2007 年 3 月(强度值为 49.6 × 104 m3/月,工况二)。模型中 ① ② 为回路编号,椭圆阴影中的数值表示此回路的运输强度,一般节点左上角数字为此段路线的运输距离。

《图3》

图3 工况一仿真模型

Fig.3 Simulation model of case 1

仿真中的部分参数如下。汽车空行速度 20 km/h,重行速度 25 km/h,重行与空返时间服从均匀分布;20 t 自卸汽车装车方量均值 12 m3 ,装车时间均值 3 min,卸车时间均值 1.5 min;32 t 自卸汽车装车方量均值 18 m3 ,装车时间均值 3 min,卸车时间均值 1.5 min;装车方量与时间均服从正态分布,卸车时间服从负指数分布。每月的有效施工天数为 25 d,每天 3 个台班,每台班工作 7 h,即每月的有效工作小时数为 525 h 。仿真中,根据现场施工人员的要求,施工强度均考虑 1.8 的不均衡施工系数,即将以上各回路的强度值分别乘以 1.8 。

《3.3 仿真分析》

3.3 仿真分析

工况一由于集中向 C1 渣场卸料,因此道路的行车比较集中。其中,C1 渣场至节点 B1 路段的单向行车密度值最大,为 74 次/h,此岔口处的汽车排队等待概率均小于 5 % 。计算结果表明,此行车满足了矿山二级道路的标准,即 85 次/h 。此时段须安排 63 辆 32 t 自卸汽车,13 台 4 m3 装载机。

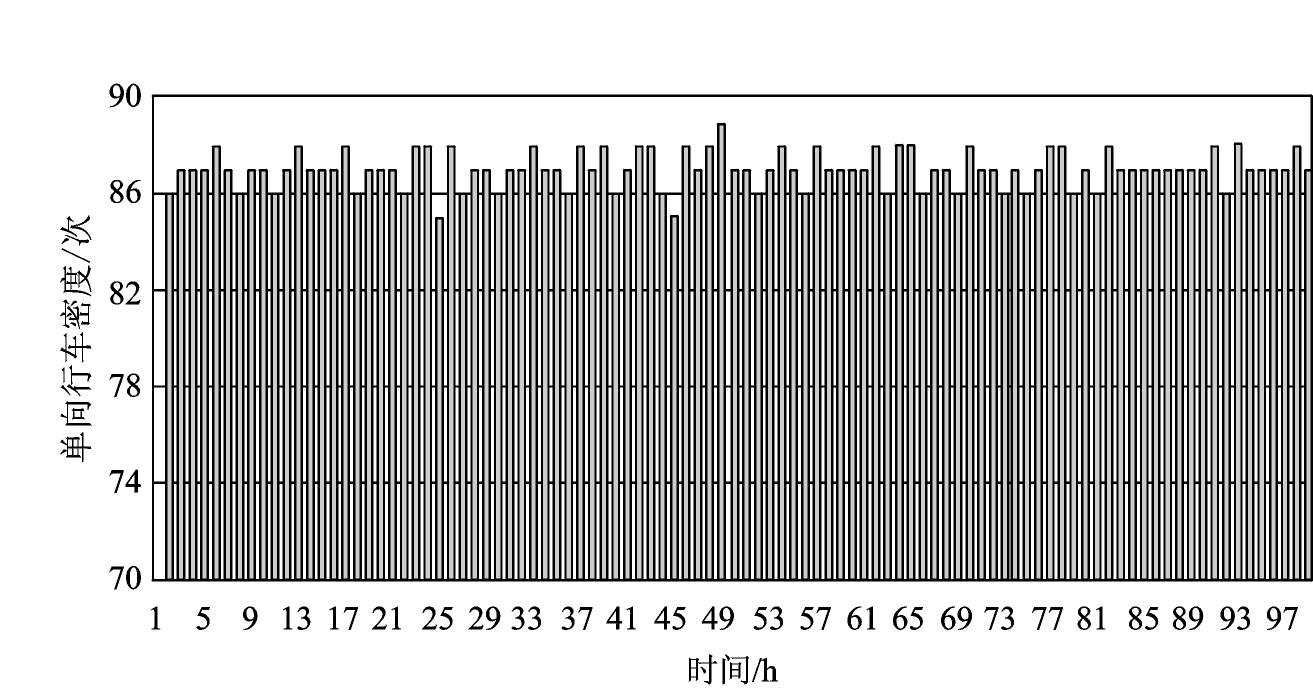

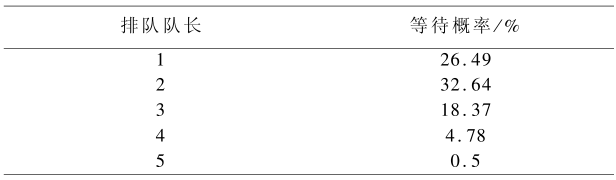

工况二由于施工强度大(考虑 1.8 的不均衡施工系数,高峰值达到 87.4 × 104 m3/月),因此各路段的行车密度值均较大,此工况由 C1 渣场至节点 B2 路段 100 h 内的单向行车密度如图 4 所示。其中,由 C1 渣场经道路节点 B2 至 B4 (空返),以及从 B2 至 C1 渣场(重行)的路段单向行车密度最大,最大值达到 89 次/h 。由计算结果可知,此运输能力已超过了矿山二级道路的允许行车标准。此时段须安排 75 辆 32 t 自卸汽车,14 台 4 m3 装载机。对于工况二,通过程序的仿真计算可知,如果 C1 渣场仅考虑 5 个甚至更少的卸料点数,则基本上达不到 1.8 不均衡施工系数的高峰强度要求。程序中通过多次试算,考虑了 8 个卸料点数基本满足强度的要求,但此时卸料点利用率达到 99 %,其卸料点处各排队队长的等待概率如表 1 所示。

《图4》

图4 工况二 C1 至 B2 路段 100 h内单向行车密度图

Fig.4 Single-traveling frequency in 100 hours from point C1 to B2 for case 2

《表1》

表1 C1 渣场卸料点处各排队队长的等待概率

Table1 Waiting probability for each queue length at unloading point C1

《3.4 仿真结论》

3.4 仿真结论

通过仿真计算,对该土石方工程可以得出以下结论:

1) 从节点 B2 至 C1 渣场的道路为施工中要严格控制的重点,其行车密度较大,需要加强现场的指挥调度与施工管理,保障道路行车的顺利通畅。

2) 在施工期的绝大多数时间内,各道路的行车密度值均在道路的等级范围之内,满足道路的等级设计要求,但在最为高峰的开挖时段,其高峰行车密度为 89 次/h,超过了矿山二级道路的等级标准。此时,需要采取临时措施,对运渣车辆实行分流,减少此时段的高峰行车密。;

3) 要满足施工进度下施工强度的要求,C1 渣场的卸料点数至少要在 8 个以上,且此时卸渣排队等待概率仍较大。因此,应尽可能增加 C1 渣场的卸料点数。

《4 结语》

4 结语

将循环网络模拟技术应用于土石方工程中,其仿真成果辅助施工管理人员确定道路标准和进度计划,取得了良好的应用效果。为了更好地在建筑工程施工中应用此项技术,施工过程的循环网络建模技术还有待于进一步的研究与简化。

京公网安备 11010502051620号

京公网安备 11010502051620号