《1 前言》

1 前言

随着世界经济的快速发展,能源资源的消耗速度也迅速增长,而煤、石油、天然气等传统化石能源资源日益枯竭,人类迫切需要开发可再生的能源资源以补充和替代现有的化石能源。 生物质能作为重要的环境友好的可再生能源,受到国内外的重视,被视为继煤炭、石油和天然气之后的第四大能源。

生物质热解气化可将生物质原料转化为以 CO 和 H2 为主的气体燃料,可直接转换实现燃气、热能和电能的供给。 同时燃气可以通过甲烷化反应,进而制备高品质生物质合成天然气 (Bio - SNG) ,是生物质能开发的重要技术途径[1,2]。

我国生物质能资源储量巨大,仅农作物秸秆约 7 亿 t /a,折合标准煤约为 3 亿 t /a;全国每年可提供 3.3 亿 t 林木生物质,相当于 2 亿 t 的标准煤。 如能将这些生物质资源通过热解气化转化为气体燃料,可以取代大量的化石能源,缓解我国对常规能源的依存度。 同时,生物质能利用是自然界的碳循环的一部分,过程中实现 CO2 的零排放,属于可再生清洁燃料[3,4] 。

《2 国外热解气化技术发展现状》

2 国外热解气化技术发展现状

20 世纪 70 年代开始,生物质能的开发利用研究已成为世界性的热门研究课题,国外尤其是发达国家的科研人员在相关领域做了大量的工作。美国有生物质发电站 350 多座,分布在纸浆、纸产品加工厂和其他林产品加工厂,主要研究采用生物质联合循环发电(B /IGCC) ,生物质能发电的总装机容量已超过 10 000 MW,单机容量达 10 ~25 MW,发电总量已达到美国可再生能源发电装机的 40 %以上、一次能源消耗量的 4 %。

德国目前拥有 140 多个区域热电联产的生物质电厂,此外有近 80 个处于规划设计或建设阶段,茵贝尔特能源公司(Imbert nergietechnik GMBH)设计制造的下吸式气化炉 - 内燃机发电机组系统,气化效率可达 60 % ~90 %,燃气热值为 1.7 万 ~2.5 万 kJ /m3 。

芬兰是世界上利用林业废料、造纸废弃物等生物质发电最成功的国家之一, 福斯特威勒公司是芬兰最大的能源公司,主要利用木材加工业、造纸业的废弃物为燃料,废弃物的最高含水量可达 60 %, 机组的热效率可达 88 % , 所制造的燃烧生物质的循环流化床锅炉技术先进, 可提供的生物质发电机组功率为 3 ~47 MW。瑞典和丹麦正在实行利用其丰富的生物质进行热电联产的规划,使生物质能在提供高品位电能的同时,满足供热的要求,瑞典地区供热和热电联产所消耗的能源中,生物质能比例已经超过 26 % [5~9]。

《3 热解气化技术与装备现状》

3 热解气化技术与装备现状

生物质热解气化装备系统主要包括气化炉、燃气净化系统和终端利用系统三部分。

《3. 1 气化炉工作机理及装备现状》

3. 1 气化炉工作机理及装备现状

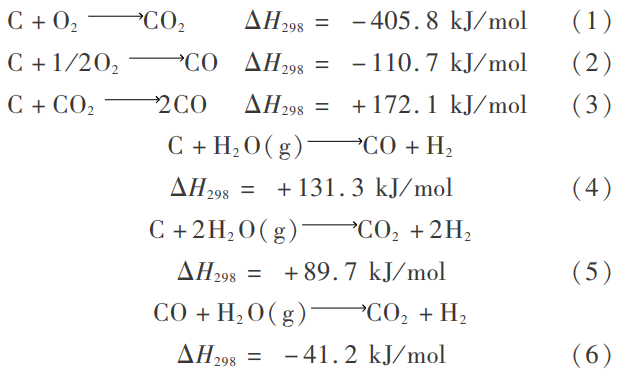

气化炉是生物质热解气化的主要工作设备,原料在气化炉内与气化剂发生不完全燃烧反应,过程大体可以分为裂解反应、氧化反应和还原反应,主要反应过程如式 (1) ~(6)所示[10-12] 。

反应(1)和(2)为氧化反应,发生在氧化层,反应过程中释放出大量的热能,是整个气化反应过程的热量来源。 反应(3)至(6)为还原反应,且主要为吸热反应,是 CO 和 H2 形成的主要阶段,其中 C 和水蒸气是主要的反应物,也是影响生物质燃气质量的关键因素。

借助于氧化反应产生的热能,气化炉的热分解层的温度保持在 400 ~600 ℃,大分子链生物质原料断裂,是生物质焦油产生的阶段。 下吸式固定床气化炉生成的焦油将通过氧化层和还原层,借助于两层的高温,实现焦油的燃烧和热解,可以转化为气体小分子,主要发生的裂解反应为式(7)和式(8),其中式(7)发生在氧化层,为焦油的燃烧反应;式(8)发生在还原层,主要反应对象为水蒸气。

由此可以看出,气化炉反应过程中,氧气的供给可以对反应温度进行调控,从而控制反应过程及其生成物;水蒸气作为还原反应和焦油裂解重整反应的主要参与物,对于提高燃气质量、降低焦油含量具有重要的意义。 此外反应时间、催化剂等也是控制气化反应过程的主要参数。

国内应用的生物质气化炉主要包括流化床和下吸式固定床两种类型,其中流化床具有反应速度快、生产能力大等优点,然而其具有结构比较复杂、设备投资较大、对原料种类和粒度要求严格等缺点,目前主要应用于稻壳和林木加工剩余木粉的发电。 下吸式固定床气化炉具有原料适应范围广、焦油含量低等优点,在国内推广应用较为广泛。 山东百川同创能源有限公司研发了可以连续运行的下吸式固定床反应器,采用主动配风技术,其主要结构原料如图 1 所示。

《图1》

图 1 主动配风气化炉结构示意图

Fig. 1 Schematic diagram of gasification under active air distribution

根据气化炉内反应温度和燃气质量,主动控制气化剂供给量,系统设计开发了温度实时监控和反馈控制系统,根据反应温度主动控制气化剂的供给,使热解气化反应始终保持在最优的区间内,以玉米秸秆为原料,典型工况下燃气组分和焦油含量如表 1 所示,气化炉最大产气量达到 2 000 m3 /h,满足MW 级气化发电的要求。

《表1》

表 1 主动配风气化炉燃气组分

Table 1 The gas composition of the gasifier under active air distribution

《3. 2 燃气净化系统》

3. 2 燃气净化系统

近年来焦油催化裂解成为重要的研究方向,国内外学者开展了大量的试验研究,目前尚不具备工程化应用水平,实际工程中焦油脱除的方法主要采用机械脱除技术。 机械除焦法主要包括干式除焦、湿式除焦,其中湿式除焦是用水将可燃气中的部分焦油带走,主要设备是喷淋塔。 干式除焦又称过滤法,是依靠惯性碰撞、拦截、扩散以及静电力、重力等作用,使悬浮于流体中的固体颗粒沉积于多孔体表面或容纳于多孔体中。

国外生物质气化项目一般主要以木材为气化原料,广泛采用干式与湿式相结合的除焦技术,技术较为成熟。 国内目前主要采用湿式净化技术,多家单位在相关技术领域进行了研究开发,形成一些典型的净化装备系统,并已在民用供气中推广应用。

国内典型的水洗净化技术是山东大学开发的集喷淋、水浴、水膜及冲击于一体的湿式净化器,采用特殊的气液室,液体经机械喷雾形成大小不同的水滴,捕捉燃气中的灰尘和焦油;同时,在压力的强制作用下产生冲击而形成泡沫,利用重力和扩散等机理,使焦油液滴在气泡中沉降。 燃气流通过净化器时,绝大部分的焦油被捕获,同时高温燃气被冷却,焦油含量小于 10 mg /m3 。

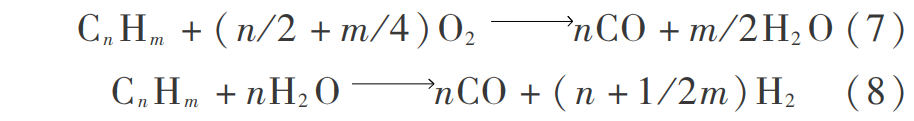

然而湿式净化技术会产生含焦油的污水,导致二次污染的产生。 针对这一难题,相关研究机构提出采用化学溶剂替代常用的水作为燃气净化介质,避免水洗二次污染的产生。 目前,国外典型代表为荷兰 ECN 研发的 OLGA,采用溶剂洗涤的方式,去除焦油等杂质[13-15] 。

国内,山东大学与山东百川同创能源有限公司联合研发了基于化学吸收的燃气净化技术,其主要工作原理如图 2 所示。 根据焦油凝结点不同,实现典型特性焦油的分级去除,溶剂与焦油分离并实现溶剂的循环利用,净化后燃气中的焦油和灰分含量达到 10 mg /m3 以下。 该技术已在伊春气化发电、沈阳军区集中供气等项目中应用实施[16] 。

《图2》

图 2 基于化学吸收的燃气净化技术工作原理

Fig. 2 Working principle of biomass gas purification system based on chemical absorption

《4 前沿技术研究》

4 前沿技术研究

《4. 1 新型气化工艺技术研究》

4. 1 新型气化工艺技术研究

4.1.1 富氧气化技术

以空气为气化剂,生物质气化燃气热值仅为5 000 kJ /Nm3 ,品质较差,主要是由于燃气中含有约50 % 的 N2 所致。 若采用富氧气体作为气化剂,可以降低燃气中 N2 的含量,同时富氧气化可增加氧化层的厚度,释放大量的反应热,提高整个气化反应过程中的温度,使更多的焦油通过燃烧和热解脱除。

国外在生物质富氧气化技术方面研究较多,主要针对流化床气化炉,氧气的浓度达到 99 % 以上,整个气化过程在高压下进行,典型的有瑞典的MINO生物质气化项目,建立了富氧气化中试系统,炉内气压达到 30 个大气压,采用循环流化床结构,处理量为 500 kg /h,技术较为复杂,要求有相应的制氧设备,且电耗较高,成本也较高。 西班牙塞维利亚大学Alberto Gómez - Barea 等学者采用双流化床反应器,研究采用膜法富氧控制气化剂中的氧气含量,气化效率和燃气热值得到了明显的提高[17] 。

浙江大学清洁能源利用国家重点实验室,搭建了小型试验台,采用富氧气化,控制反应过程中的反应温度,提高一次性热解气化的燃气热值,燃气的热值达到 9 000 kJ /m3 [18]。

山东大学研究采用膜法富氧制气与生物质热解气化技术相结合,研制出膜法富氧生物质气化中试装备,提高气化反应速度和气化炉气化能力,燃气热值由 5 000 kJ /m3 提高到 9 000 kJ /m3 。 同时提高了氧化区的炉温,更多的焦油高温裂解成小分子气体,减少了气化过程中焦油的生成量。

研究证明,富氧气化技术对于燃气热值的提高具有明显的效果,然而成本较高,反应过程需要严格控制,防止燃气燃烧损失,相应的装备系统尚处于研究试验阶段。

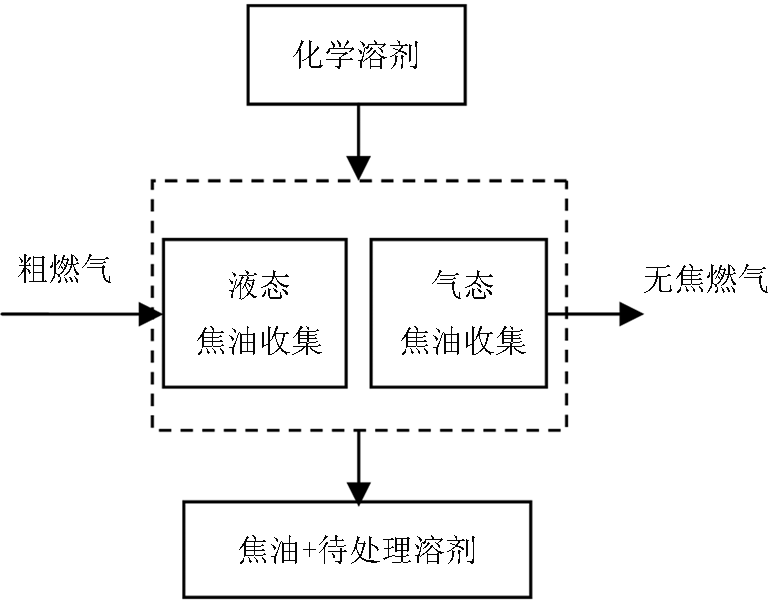

4.1.2 蒸汽气化技术

水蒸气是生物质还原反应和焦油裂解反应的主要反应物,采用水蒸气作为气化剂,还原反应(4)至(6)和(8)被加强,生产燃气中 H2 和 CO 含量将大幅增加,蒸汽气化一般配合两段式裂解重整,可以制取富 H2 燃气,并实现燃气中绝大部分焦油的裂解转化。

典型的蒸汽气化为奥地利维也纳科技大学学者Stefan Koppatz 采用双流化床蒸汽气化制取富 H2 燃气,其工艺结构如图 3 所示,生物质首先以蒸汽为气化剂对木质生物质进行气化,气化产生的碳粉进入燃烧反应器,与空气发生燃烧反应,为气化阶段提供反应所需热量,并促进焦油的热裂解[19] 。

《图3》

图 3 两段式蒸汽气化反应示意图

Fig. 3 Schematic diagram of two - stage steam gasification

国内大连理工大学 Gao Ningbo 等人采用多孔陶瓷介质作为裂解反应器,配合上吸式蒸汽热解气化制取富氢气燃气,试验研究了相关影响参数对燃气质量的影响作用,在小试试验情况下,燃气中 H2 的含量可以达到 50 % 以上[20]。

以蒸汽重整为基础形成两段式热解气化,一段实现燃气的高效气化的同时,另一端实现燃气重整和焦油裂解,可以在不降低燃气生产效率的前提下,提高燃气品质,降低焦油含量,是生物质热解气化的重要研究方向,对于降低燃气中焦油含量,提高燃气品质具有重要意义。

《4. 2 生物质天然气制备技术》

4. 2 生物质天然气制备技术

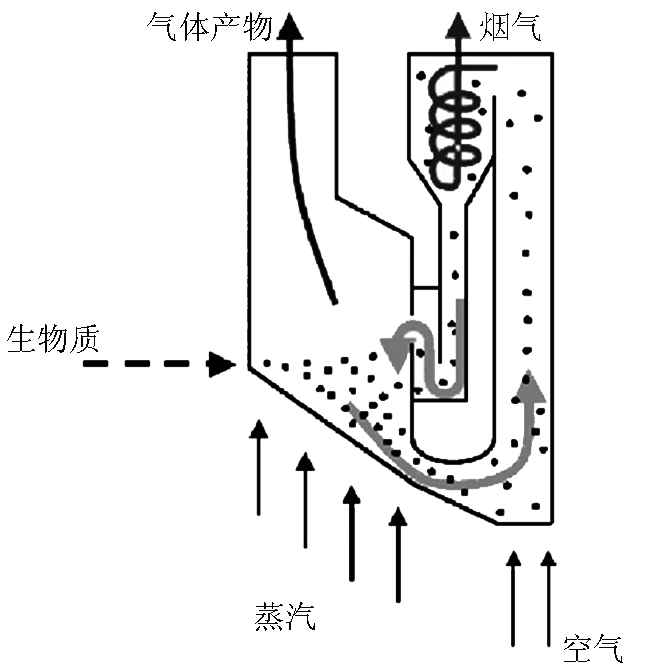

生物质燃气主要成分为 H2 和 CO,属于热值较低的燃气,燃气进一步通过甲烷化反应合成 CH4 ,可以制备高品质的生物质合成天然气,目前在煤气化技术中,燃气甲烷化制备富 CH4 气体已经进行了深入的研究,然而,对于生物质燃气相关技术研究刚刚起步。

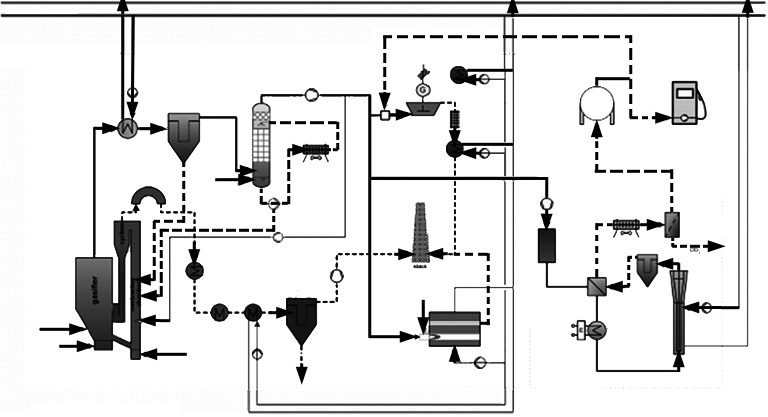

奥地利 Güssing 在 2008 年成功运行了基于流化床甲烷化、利用生物质双流化床气化产生的合成气,经过脱除焦油、脱硫、脱氮后,生产了达到天然气品质的 Bio - SNG,是世界上首次示范利用生物质热解气化路线生产 Bio - SNG 的成套完整工艺,工艺流程如图 4 所示。 生物质原料首先通过双流化床气化,产生生物质燃气,燃气经过净化系统脱除灰分、焦油和其他杂质后,进入流化床甲烷化反应器,进行甲烷化反应生成 Bio - SNG。

《图4》

图 4 Güssing 双流化床气化制备 Bio - SNG 示范工程流程

Fig. 4 The Güssing process of double fluidized bed for Bio - SNG

国内对于相关技术还处于试验研究阶段。 Bio - SNG 中 CH4 浓度超过70 % 以上,则热值将达到 25 080 kJ /m3 以上,可以替代常规天然气,提供民用、车用和工业用能[21-23] 。

《5 我国生物质能产业化发展方向》

5 我国生物质能产业化发展方向

国家“十一五” 可再生能源发展规划纲要提出“未来将建设生物质发电 550 万 kW 装机容量”;《可再生能源中长期发展规划》 确定:到 2020 年生物质发电装机要达到 3 000 万 kW。 生物质能逐渐成为我国能源战略的重要组成部分,生物质热解气化产业化、规模化开发是必然趋势。

1)气化与直燃相结合生物质发电工程。 我国生物质直燃发电技术项目已经形成了产业化发展模式,建立了直燃发电厂 150 余家,截至 2008 年底,国能 15 家生物发电厂已生产“绿色电力”26 亿 kW· h。生物质热解气化技术以其规模适度、启动灵活、原料收集半径小等优点,可与大型直燃发电优势互补,建设形成 10 MW 以下规模的生物质气化发电项目,完成生物质发电的规模与空间布局。

2)生物质合成天然气制备技术的产业化开发。我国2020年预计天然气缺口预计将达到 1 000 亿 m3 , Bio - SNG 中甲烷浓度 能够达 到70 % 以上,其热值约为 7 000 kcal /m3 ,可以作为民用、车用燃气。 若每年实现 3 亿 t 生物质资源的转化开发,可以生产形成约 1 200 亿 m3 Bio - SNG,因此 Bio - SNG 的产业化开发可有效弥补我国天然气资源的不足。

《6 行业发展相关建议》

6 行业发展相关建议

目前我国生物质热解气化整体技术水平仍落后于欧美发达国家,在装备规模、技术先进性以及行业市场竞争力等方面还存在诸多问题,盈利能力尚不足以与化石燃料竞争,这也直接阻碍我国生物质能产业的发展。

1)建议加大在生物质热解气化领域的技术研发力度,逐步实现富氧气化、富蒸汽气化的技术完善,使之具备工程化转化的条件,提高燃气的品质和市场竞争力,为行业发展提供技术支撑。

2)建议开展生物质热解气化装备的大型化、系列化、标准化研究,提高燃气制备系统的设计和制造能力,并通过建立典型示范工程,推动生物质燃气生产工程的规模化应用。

3)根据我国生物质资源分布特点,因地制宜建立分布式能源供给系统和规模化生物质热 /电工程,满足典型地域的能源需求。

《7 结语》

7 结语

我国具有储量巨大的农林生物质资源,通过热解气化技术转化为清洁燃气,可替代天然气等化石燃料实现燃气、热能和电能的供给。 目前我国生物质热解气化技术经过二十余年的发展,行业已初具规模,逐步完成了民用分布式生物质燃气供应系统的示范和布局,初步具备了规模化燃气制备和发电的产业技术基础。 项目的投资主体已开始从政府福利性项目转向社会商业资本的投入。

现阶段我国生物质热解气化技术工艺装备与我国的生物质能中长期发展规划要求和进度严重不符。 因此“十二五”期间,具有显著提高燃气质量的富氧气化、蒸汽气化、甲烷化制备 Bio - SNG 等技术将成为重要的研究方向,装备设计制造的大型化、规范化和标准化成为产业发展的必然。

京公网安备 11010502051620号

京公网安备 11010502051620号