《引言》

引言

工业自动化根据生产过程的特点可分为两大类, 第一类是化工, 轻工, 炼油, 冶炼自动化, 这一类过程由于其对象为惯性大的热工、化工过程, 所需的控制周期一般为300~500 ms。第二类是轧钢自动化, 其对象为机电, 液压系统, 由于对象惯性小、响应快, 要求控制周期为2~20 ms。这两类对象所用系统的系统结构完全不同。

轧钢自动化, 特别是带钢热连轧自动化具有“二高”特点:要求具有高速控制能力;要求具有高速通信能力。这使得目前能提供带钢热连轧计算机控制系统的厂家, 国际上亦仅有四、五家大电气公司 (美国GE, 德国SIEMENS, 日本三菱等) [1]。

为了使我国轧钢自动化, 包括带钢热连轧自动控制技术能逐步立足国内, 首先要解决的课题是研究开发并自行集成适用于轧钢过程的、特别是热连轧过程的快速分布式计算机控制系统, 并以此系统为基础不断开发和积累各项控制功能的软件, 以形成适用于热连轧的整套软硬件技术。

在设计和集成适用于带钢热连轧的计算机控制系统时, 制订了以下原则。

1) 系统应具有开放性, 硬件及软件的开放性是当前的发展趋势。

2) 在硬件上以VME总线及PCI总线为基础, 无论那个厂生产的符合这二种标准总线的硬件模块都可以用于这个系统。这不仅在集成系统时可选择的各类CPU, I/O模块, 使网接口模块范围扩大, 而且方便了用户将来对系统的扩展及备品备件的采购。

3) 在软件上除过程机采用OPEN VMS操作系统外, 基础自动化控制器及人-机界面站采用VxWORK, WINDOWS NT等操作系统。

4) 采用具有多种标准总线接口的通讯网卡, 能在系统中通过通讯网连接基于VME总线及PCI总线的过程机控制器及人-机界面站。

5) 所有选用的计算机, 控制器中的CPU及人-机界面站 (PC) 都具有软件向上兼容的可能, 这样在若干年后硬件产品被淘汰时, 只需更换高一挡的硬件而不需要重新开发控制软件, 使用户系统的更新更为方便。

在分析国际上各大电气公司的系统发展的基础上, 设计了二种快速分布式计算机控制系统结构[2]:区域控制器群结构和超高速网结构。

《1 区域控制器群结构分布式计算机控制系统 (图1) 》

1 区域控制器群结构分布式计算机控制系统 (图1)

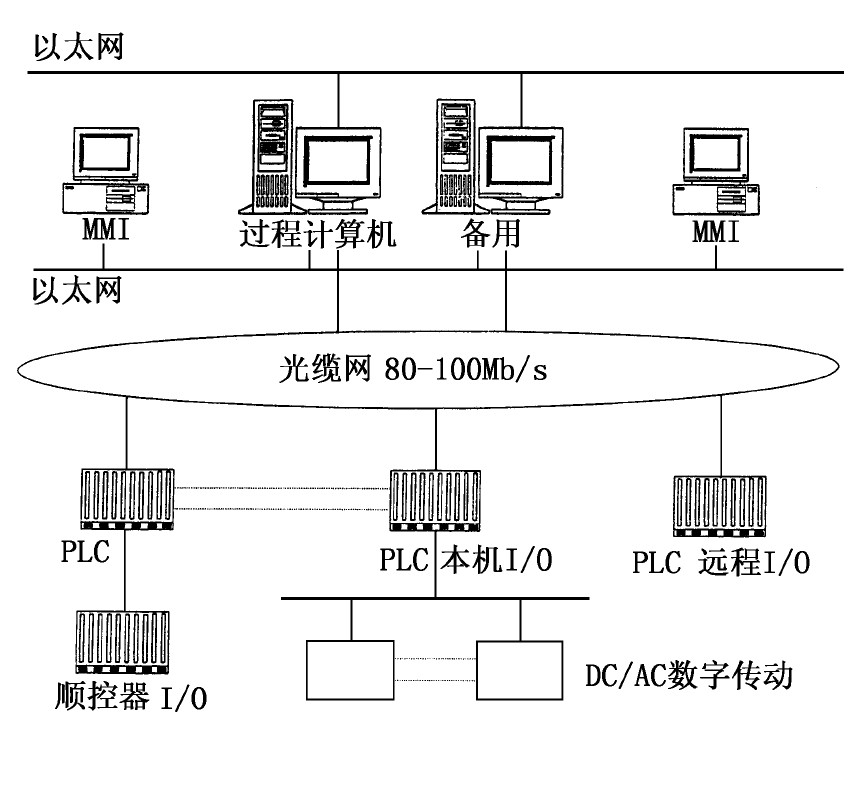

这类系统的特点是区内高速网将用于一个生产区的控制器连起来构成一个群。每个群由二层组成, 即区域主管层和机架控制器层。在过程自动化级及基础自动化级的级间采用了以太网。这是由于采用了区域控制器群结构后, 在主网上的站数大为减少 (仅六七个站) , 加上区域主管承担了一些原来由过程机完成的任务, 使网上的碰撞机会大大减少, 又可发挥出以太网随时发送经济和通用等优点。为了适应这种硬件结构, 在软件结构上亦作了相应变动。跟踪以基础自动化级为主, 即一级 (L1) 负责轧件头尾跟踪以及跟踪校正, 跟踪结果送过程自动化级;数据采集的定时及数据处理由L1的区域主管负责, 仅将处理后的结果打捆上送;设定值由L1进行管理, 二级 (L2) 设定完成后即可下送;人-机界面站以L1的HM1为主, 由区域主管或操作站控制器负责与HM1服务器的数据库交换数据, 然后再分送L2或L1的机架控制器。

区域主管功能:轧件运送包括轧件跟踪、进入条件检查、碰撞检查及辊道控制;操作信息管理 (操作员站) 包括OPS、OPU (OPU为不带显示的特殊辅助功能键盘) 、显示及命令处理;状态信息管理包括各液压和润滑等站的信息采集, MMS信息采集及报警;数据管理包括设定值管理及下送机架控制器, 实测数据收集并处理后送L2。

机架 (设备) 控制器 (SC) 功能包括高速液压位置控制 (APC) 、宽度控制 (AWC) 、厚度控制 (AGC) 、板形控制 (ASC) 及主速度级联及活套控制等

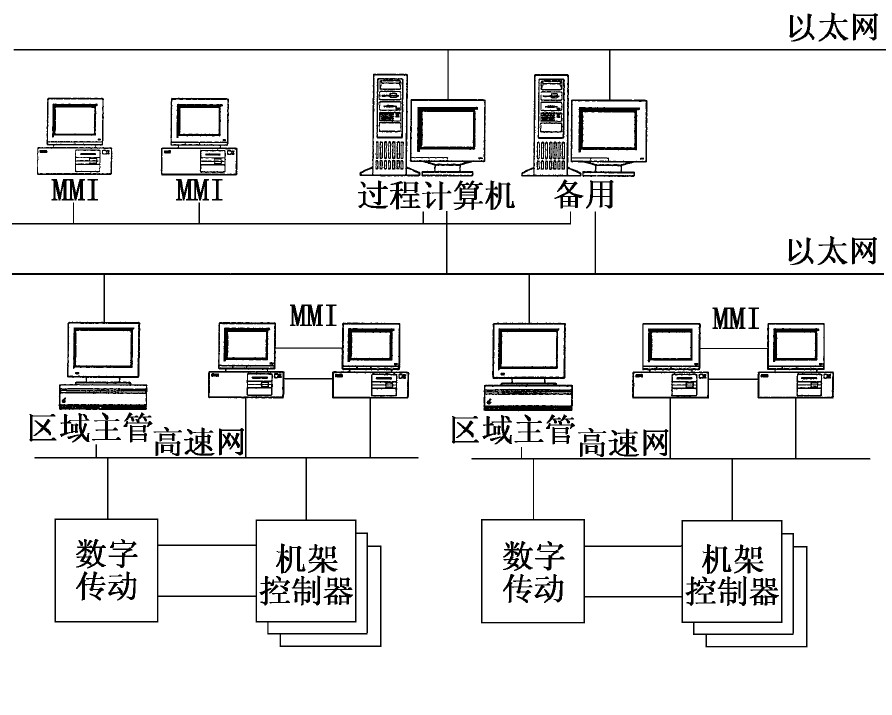

《2 超高速网结构分布式计算机控制系统 (图2) 》

2 超高速网结构分布式计算机控制系统 (图2)

这种结构的特点是用一条100 Mb/s以上的光纤环形网连接L1和L2, 人-机界面HM1亦连在网上。由于主网速度高, 因此在网上采取数据分流的方法, 即同时在网上存在不同更新周期的数据, 最快周期为1.7 ms, 其次为100 ms及1 s。

这个系统的软件结构与20世纪80年代的平铺式结构类似, 控制器往往按功能分配。它的主网速度高, 能实现1~2 ms的高速通讯, 因而也能满足90年代大量采用液压所需要的高速控制和高速通讯的要求。

《3 系统的应用》

3 系统的应用

1992年来, 在莱芜钢铁公司500 mm热带连轧上采用了自行设计和集成的内存映象网配置的系统。这一系统既可以看成是一种超高速网结构, 即过程机级及基础自动化级各控制器全连接在一条超高速网上;也可看成是一种区域控制器群结构, 即所配系统为一个区域控制器群, 由此可发展成用以太网连接多个控制器群的大系统。

在莱钢应用的基础上, 又完成了承德钢厂700mm带钢热连轧的计算机控制系统。整个系统按区域控制器群结构进行配置, 过程计算机 (ALPHA机) 通过TCP/IP以太网 (HUB) 与四个区的控制器连接, 精轧设有区域主管, 并通过内存映象网与一批PLC及VME总线控制器相连接, 构成一个控制器群。

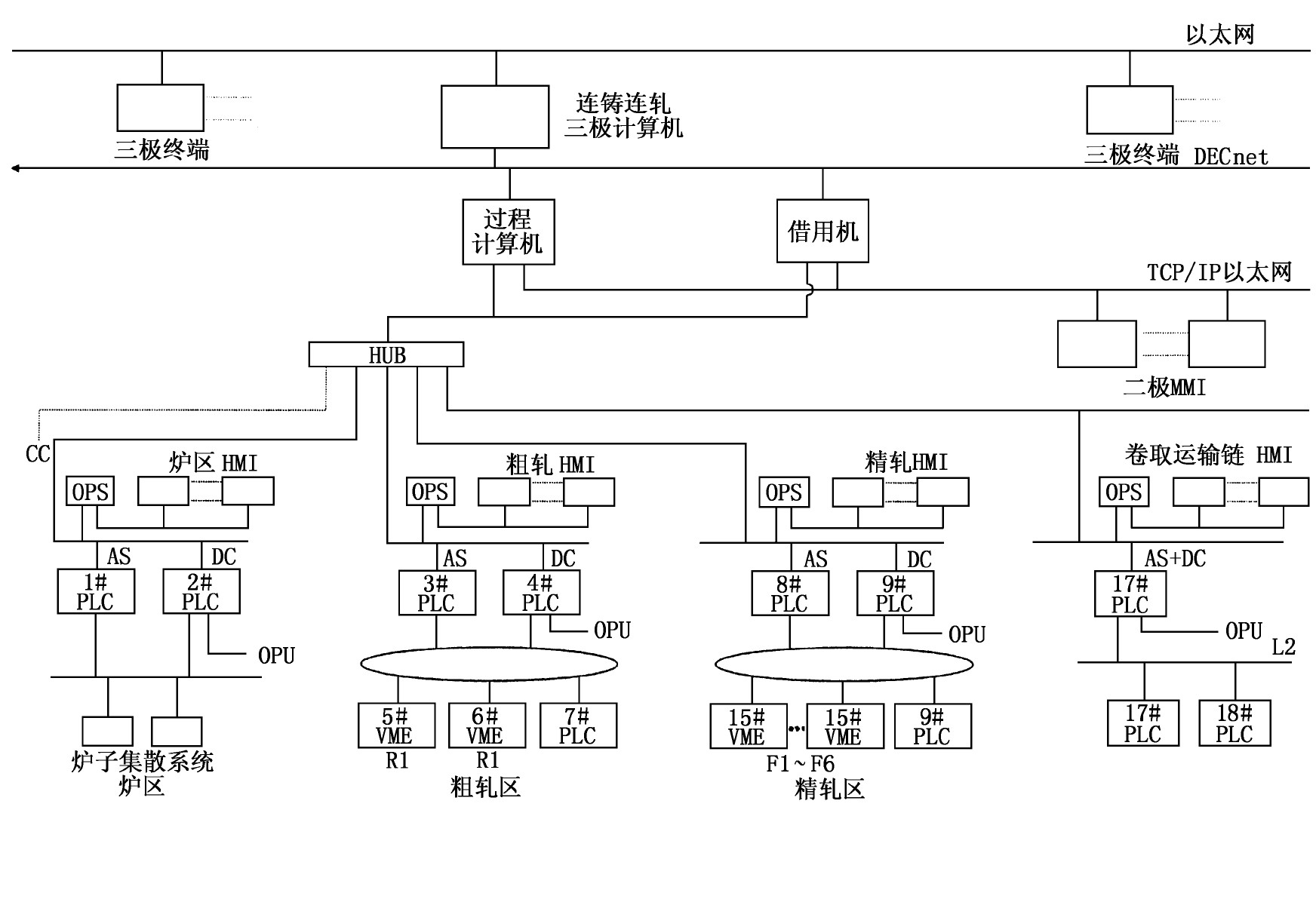

1997年北京科技大学和鞍钢合作承担了鞍钢1700半连轧翻新改造后 (连铸连轧) 的全线计算机控制的任务。为此提出了二种系统配置方案 (图3, 图4) 。图3为一个较为完整的基于区域控制器群结构、适用于带钢热连轧的分布式计算机控制系统。整个系统分为四五控制器群 (包括连铸则为5个群) , 每一群由一台区域主管与过程机通讯。区域主管通过区内高速光纤内存映象网与机架控制器连接 (机架控制器仅承担各设备及工艺参数的反馈闭环控制) 。

《图3》

图3 自行集成的基于区域控制器群的系统配置Fig.3 System Configuration for Integrated System based on Area Controller Group Structure

1#, 3#, 8#为轧件跟踪及轧件运送, 模轧;2#, 4#, 9#, 17#为人机界面;7#为PLC热板卷箱控制;5#, 6#为控制器, 连轧可逆轧制;10#~15#为VME总线 (多CPU) 控制器, F1~F6控制;16#为PLC, 用于CTC

这一系统结构充分考虑了各个区内控制功能间存在较强的耦合和高速通讯 (1-2 ms) 的要求。

图4为一个较完整的基于“超高速网”结构。整个系统由十多台PLC及多CPU控制器组成基础自动化级。过程机 (APLHA机) 亦直接连接在超高速网上。各控制器分工可以按机架, 亦可以按功能分配。

加热炉, 粗轧, 卷取应按设备设立控制器, 而精轧则以功能来设立控制器为好。基础自动化级中为每个区设有一台人-机界面控制器, 以便和人-机界面的操作员站交换数据并通过远程通讯线与一批OPU, 远程I/O连接。

这二种系统配置各有优缺点, 我们认为新建系统最好采用区域控制器群结构, 而现有计算机控制系统改造则可以采用超高速网结构以适应老系统一般采用平辅式结构的特点, 使软件结构可以不作大的改动。

自行集成适用于热连轧的计算机控制系统无论采用那一种结构都能充分满足高速控制能力和高速通讯能力的要求, 但价格上仅为引进系统的1/4, 这将为我国轧钢自动化技术立足国内创造良好条件

《图4》

图4 自行集成的基于超高速网的系统配置Fig.4 System Configuration for Integrated System based on Super Hi-Speed Network Structure

1#, 8#VMEbus PLC轧件跟踪;2#, 4#, 9#, 15#VMEbus PLC人机界面控制;3#VMEbus PLC炉区APC;5#VMC多CPU控制器, 粗轧机控制;6#VMEbus PLC热板卷箱控制;7#VMEbus PLC飞剪控制;10#, 11#, 12#, 13#VMCbus多CPU控制器用于AGC、ASC、LPC;14#VMEbus PLC CTC;16#VMEbus多CPU控制器实时仿真器

京公网安备 11010502051620号

京公网安备 11010502051620号