《1 导言》

1 导言

热处理是保证产品的内在质量, 提高其承载能力、使用寿命和可靠性的关键, 但热处理过程中一系列复杂的现象难以直接观察和直接测量, 以致常常出现零件的使用可靠性得不到保证, 或者因为没有充分发挥材料的潜力而增大产品的质量和体积等不良后果, 成为制约整个制造业水平的瓶颈。

借助电子计算机将材料学、传热学、弹塑性力学、流体力学和数学等多学科的理论知识加以集成, 建立定量描述热处理过程中各种现象及其相互作用的数学模型, 就有可能通过计算机模拟获得对整个工艺过程的规律性认识, 使热处理质量的精确控制和工艺优化成为可能, 并有助于开发创新性工艺和设备。因此热处理数学模型和计算机模拟是发展智能型 (知识密集型) 热处理技术的基础, 成为当前国际热处理领域的发展前沿

《2 回顾》

2 回顾

早在20世纪70年代已有人研究热处理的组织转变、应力和应变行为

《图1》

图1 加热或冷却过程中温度场—相变 —应力场三者耦合示意图 Fig.1 Coupled relationship between temperature field-stress field-phase transformation during heating or cooling

经过各国学者的不断努力, 热处理数学模型和计算机模拟研究取得了很大进展, 求解非线性瞬态温度场的数值方法已相当成熟

然而热处理数学模型与计算机模拟技术的生产应用则进展迟缓, 国外至今仍未见其在生产中大规模应用的明确报道。据分析其主要障碍在于:a. 长期沿用一维或二维模型, 而在实际生产中大多属三维导热问题;b. 局限于模拟单介质淬火冷却, 但生产中常常在冷却的不同阶段变换冷却介质;c. 模拟的精度尚不能令人满意;d. 未能与热处理计算机控制技术及热处理设备的设计制造紧密结合。

《3 成果》

3 成果

针对上述状况, 上海交通大学等单位开展了比较深入的研究。

《3.1复杂形状零件热处理和复杂淬火操作的计算机模拟》

3.1复杂形状零件热处理和复杂淬火操作的计算机模拟

20世纪90年代初用三维模型实现加热过程模拟, 在盐浴炉、电阻炉和大型煤气炉中三维温度场和相变的模拟结果与实测结果吻合。ϕ380阶梯轴在3 m×3 m×6 m大型煤气炉中加热时间由原工艺的20 h缩短到14 h。

20世纪90年代完成国家自然科学基金项目“界面条件剧变的淬火冷却过程计算机模拟与淬火工艺CAD”, 实现了形状复杂的工件在复杂的淬火操作过程中温度场、相变、应力和应变的模拟。例如:卡爪淬火冷却时的温度场十分复杂 (图2) , 由于厚薄相差悬殊, 淬裂倾向大, 需用预冷→水淬→油冷, 或预冷→水淬→自回火等复杂的操作方法。在不同冷却阶段, 表面换热系数相差几个数量级, 只有采用界面换热条件剧变的处理方法, 才能较好地模拟卡爪的淬火冷却过程, 正确预测淬火后的组织分布和性能分布。模拟结果与实测结果基本相符 (图3) 。

《图2》

图2 空气预冷20 s后卡爪的温度场 Fig.2 Temperature field in jack catch after pre-cooling 20 s in air

《图3》

图3 卡爪淬火后截面上的组织分布 Fig.3 Microstructure distribution on the section of jack catch after quenching

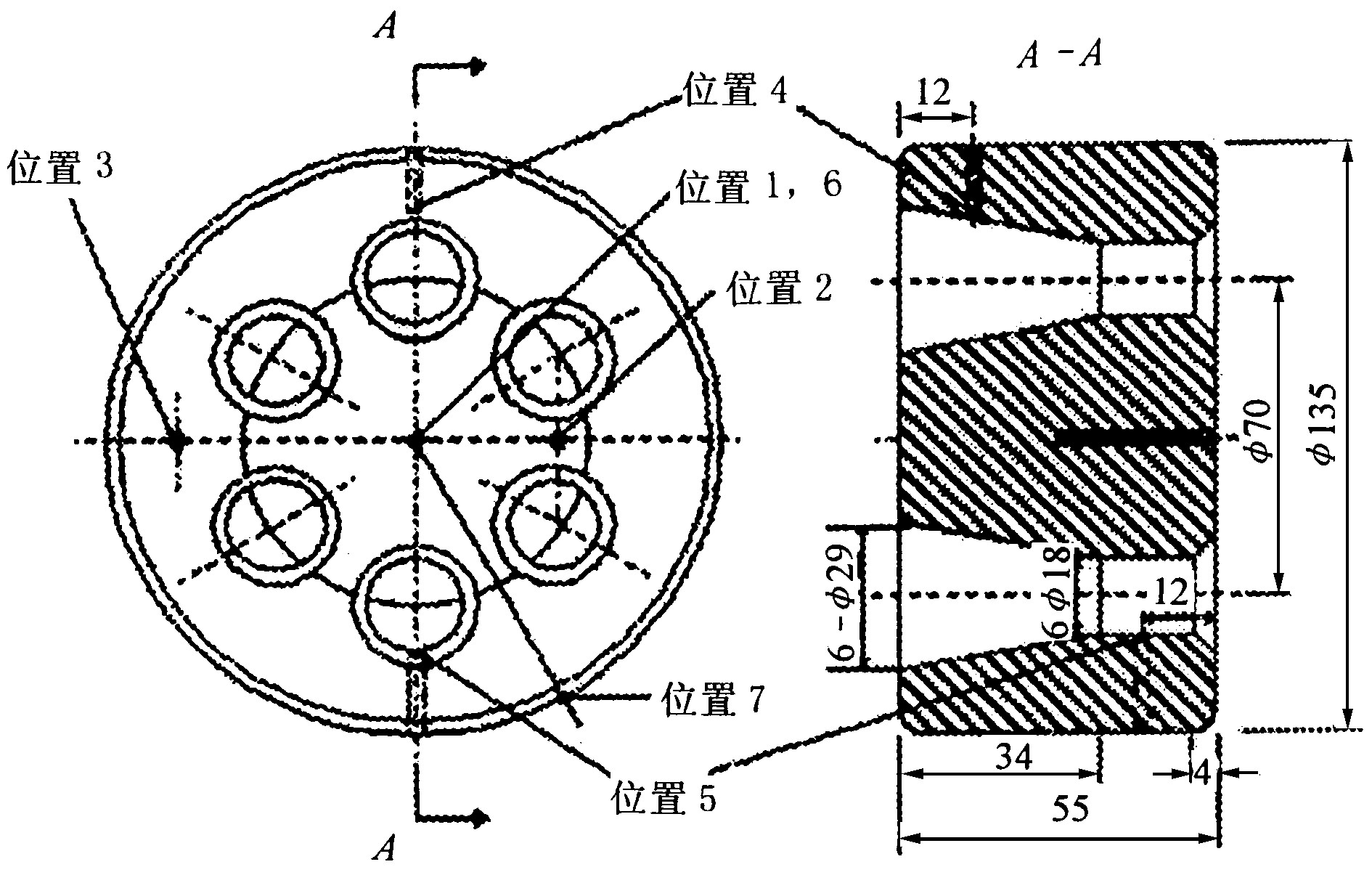

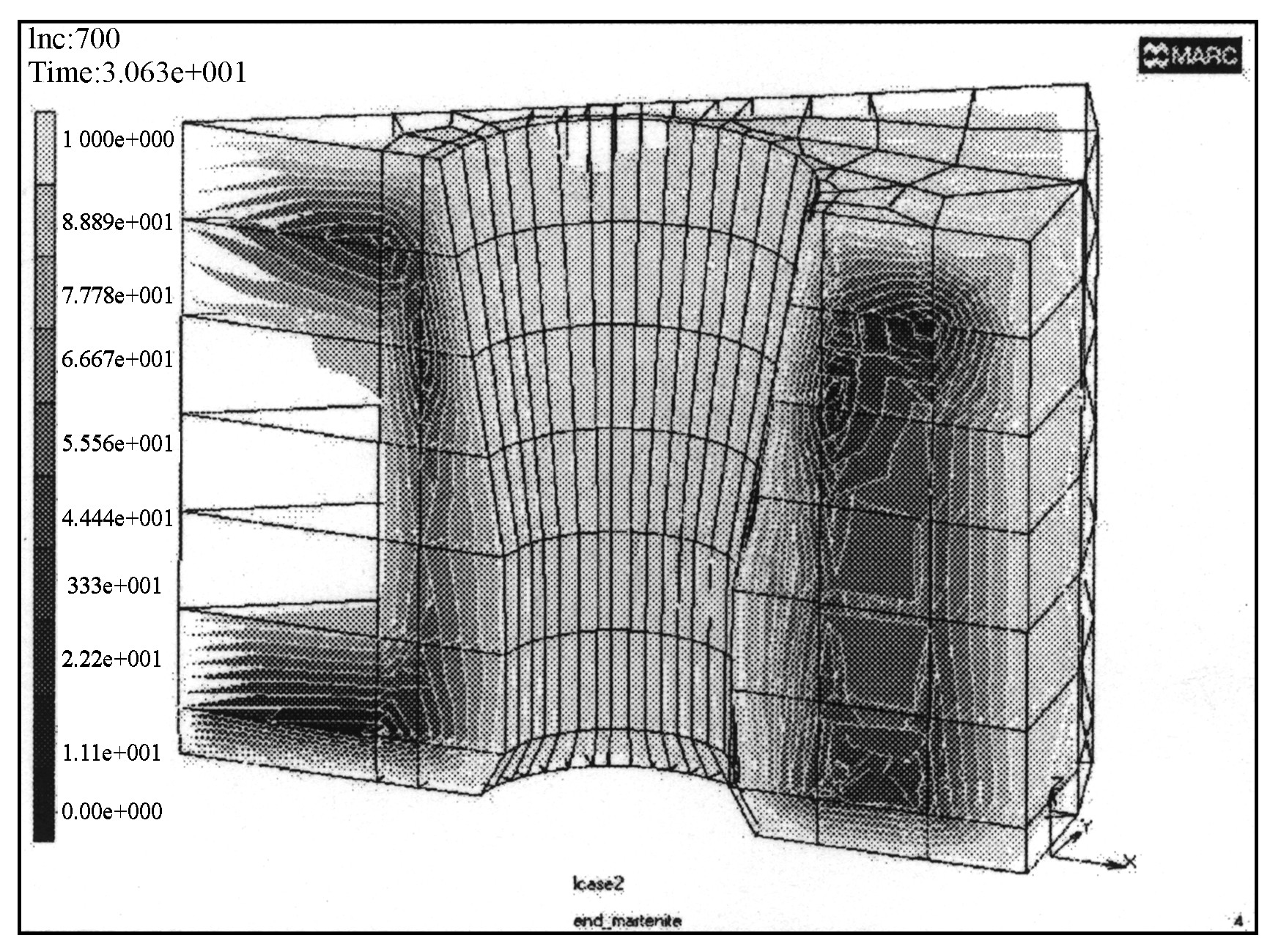

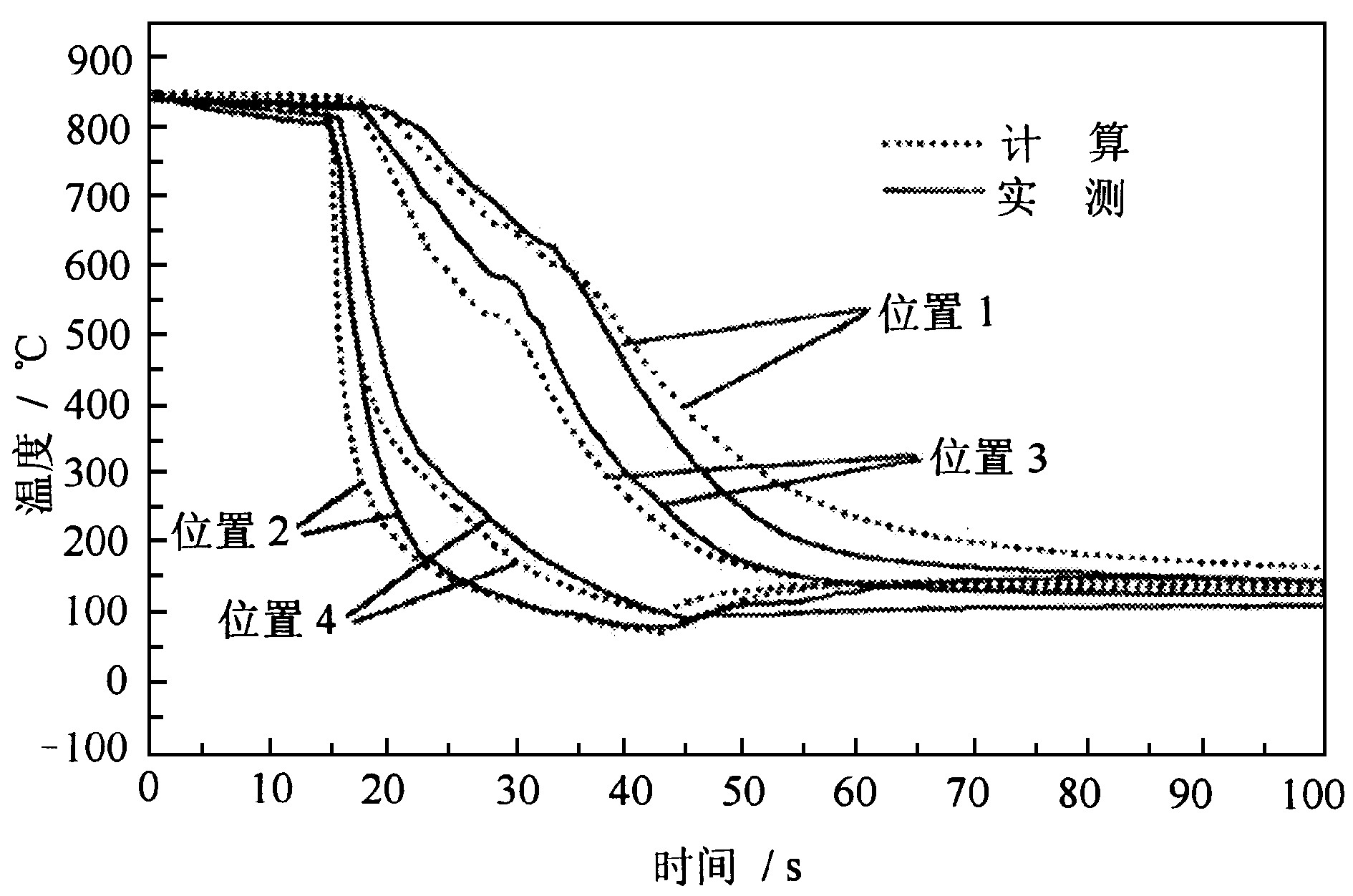

锚环 (图4) 要求内孔有足够高的硬度, 但二孔之间的连接处很薄, 易淬裂。图5是锚环淬火冷却时组织转变模拟的显示图。锚环预冷→水淬→自回火过程中不同位置上温度场模拟结果和实测值基本相符 (图6) 。淬火后锚环内部的组织分布模拟结果也与解剖分析结果基本符合。

《图4》

图4 锚环零件图 Fig.4 Schematic of anchor ring part

位置1:测温孔1, ϕ2.5, 深27.5 mm;位置2:测温孔2, ϕ2.5, 深53 mm;位置3:测温孔3, ϕ2.5, 深27.5 mm;位置4:测温孔4, ϕ2.5, 孔内壁;位置5:孔内壁;位置6:锚环孔小口所在端面中心点;位置7:侧表面中间点, 高度为27.5 mm

《图5》

图5 淬火时锚环内马氏体转变过程的模拟 Fig.5 Simulation on Martensite transformation process in anchor ring during quenching

高硬冷轧辊使用时的主要失效形式是接触疲劳损坏, 不仅热处理后表面应达到高硬度, 并希望表面层形成残余压应力, 抵消部分接触应力。图7是工作辊颈为ϕ170的冷轧辊淬火时的应力场模拟, 模拟结果与实测结果吻合 (图8) 。根据模拟结果正确选择冷轧辊的淬火剂和淬火方法, 形成合理的残余应力分布。

《3.2渗碳 (或渗氮) 数学模型和计算机模拟》

3.2渗碳 (或渗氮) 数学模型和计算机模拟

与国外同类工作相比, 我国在渗碳、渗氮数学模型和计算机模拟的研究与应用方面有以下特点:

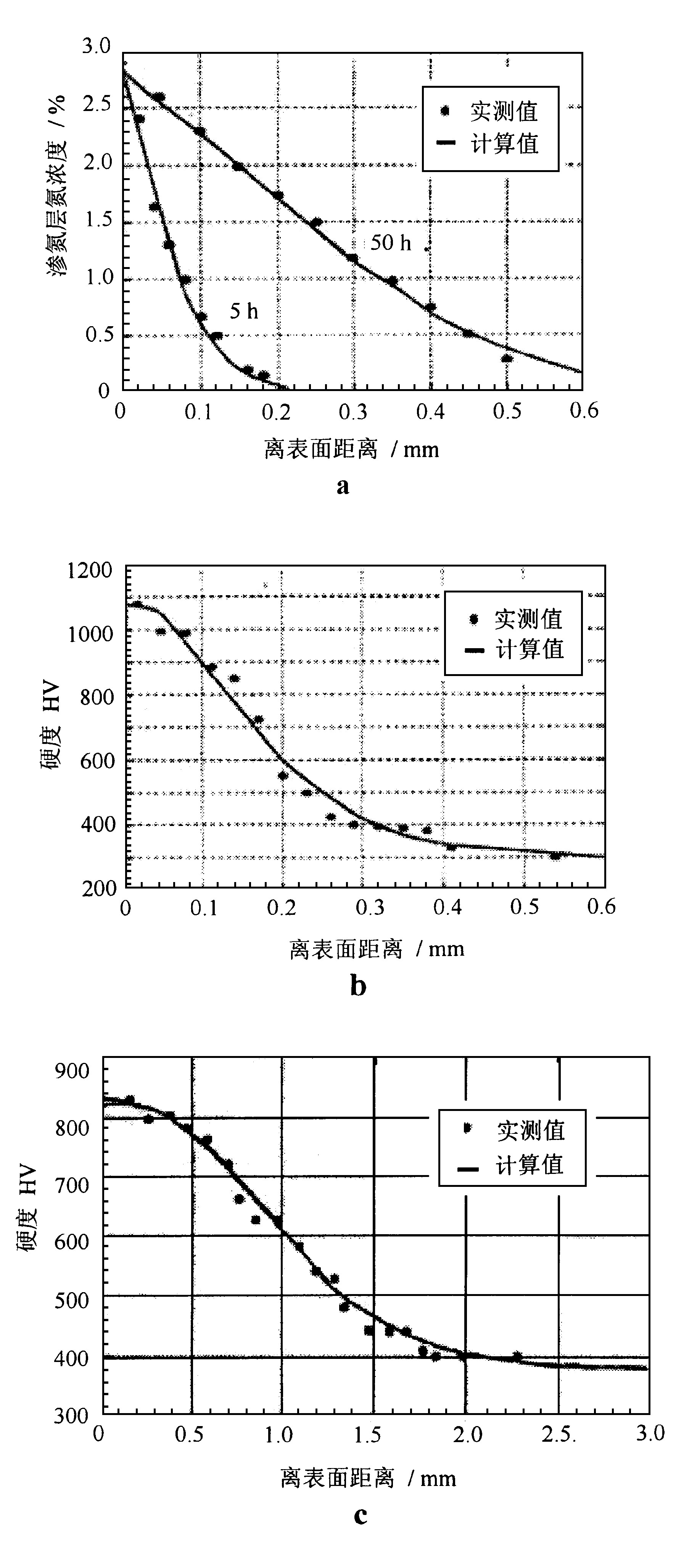

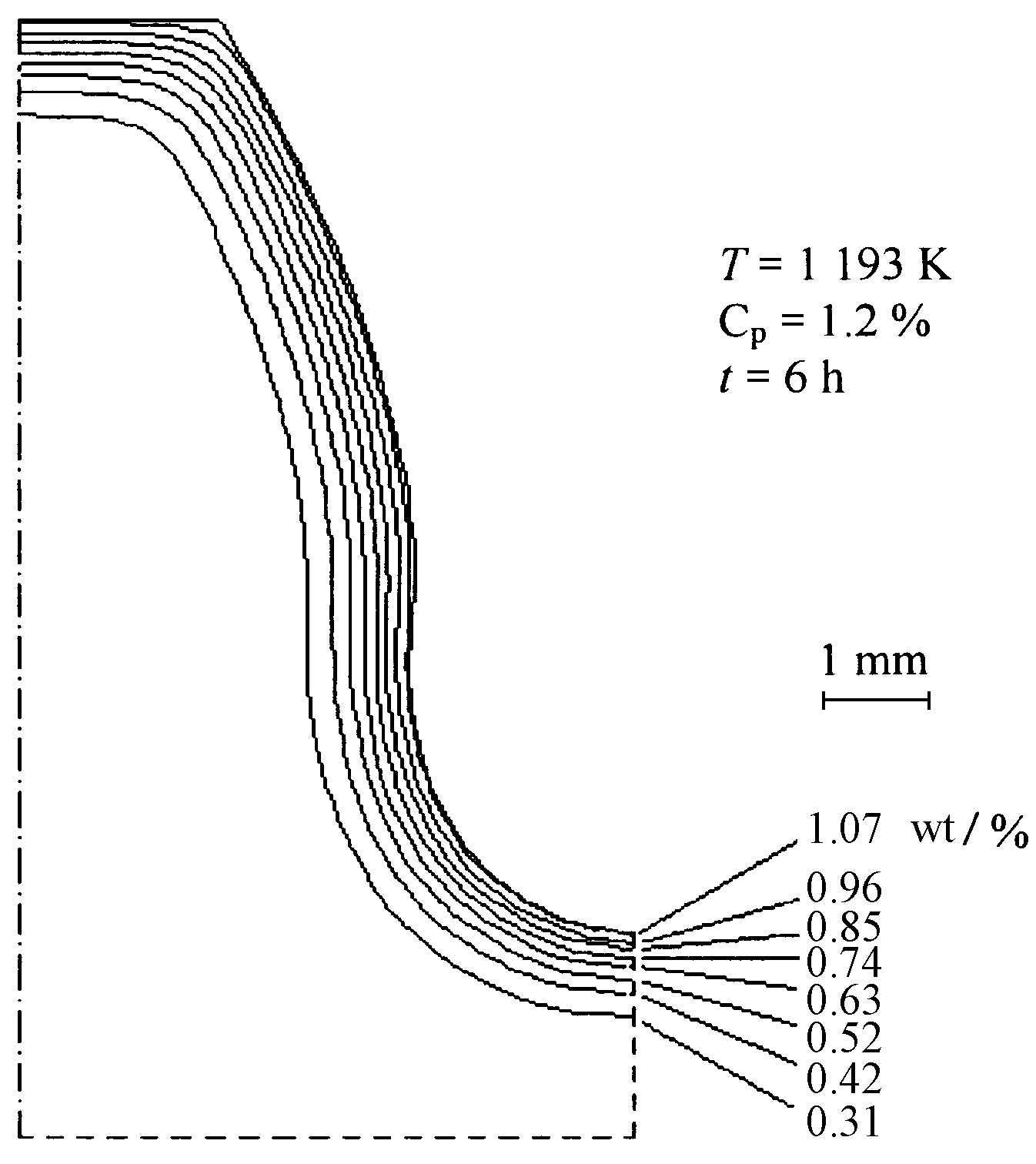

1) 将炉温、炉气成分、气相碳势或氮势、扩散系数、传递系数等作为时间的函数, 因而能够更好地模拟实际生产情况, 模拟结果与实测值吻合 (图9) 。

2) 能够反映形状因素对渗层浓度分布的影响 (图10) 。

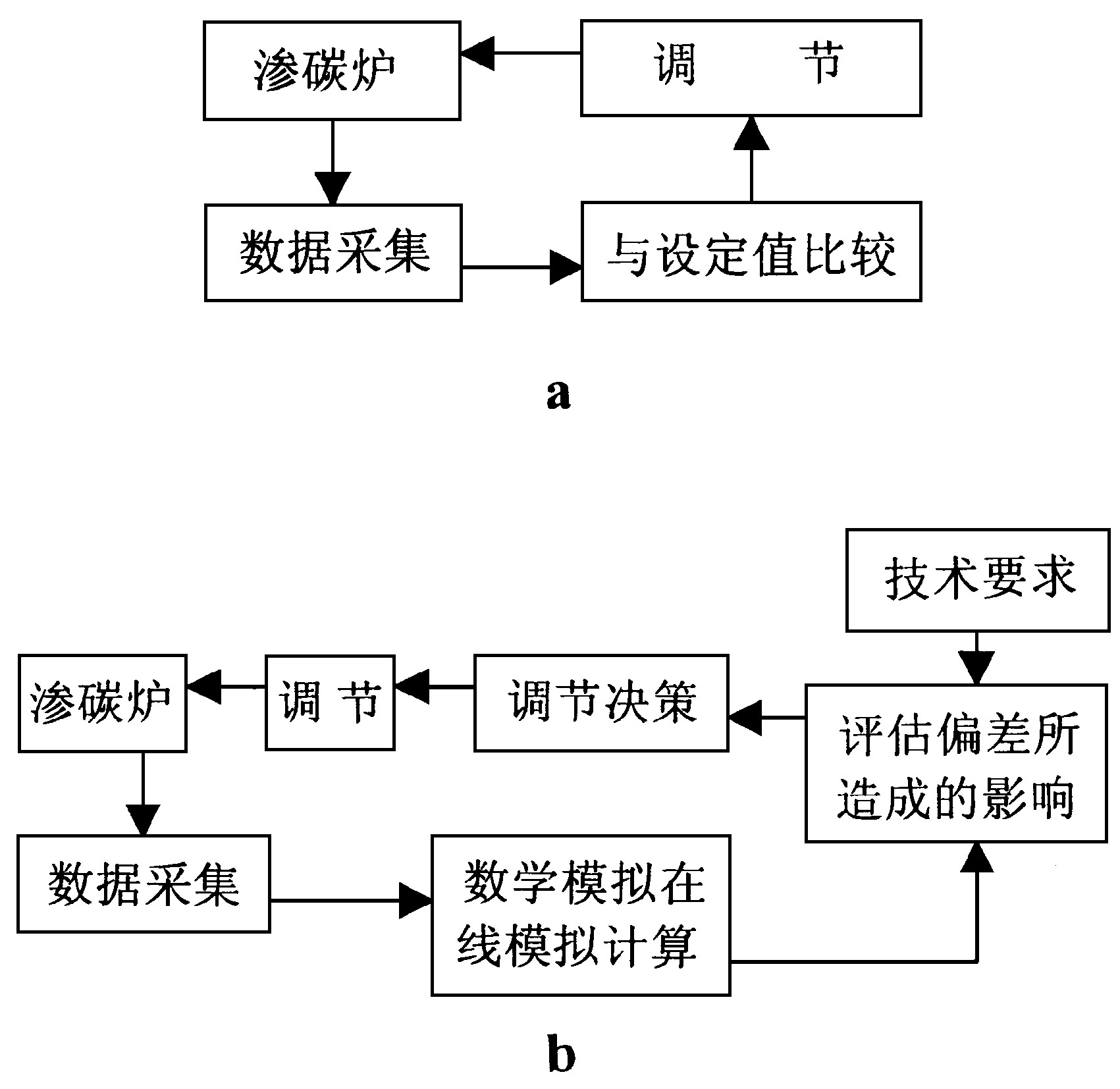

3) 计算机模拟和工艺过程控制直接结合, 形成自动化智能控制技术, 由计算机自动进行渗碳过程的模拟、自动确定优化工艺并自动完成过程控制, 实现无纸化生产 (图11) 。

4) 传统的气体渗碳计算机控制技术仅有消除采样值与设定值之间的偏差的功能 (图12a) 。采用数学模型在线运算的动态碳势控制技术 (图12b) , 可以消除偏差对渗碳处理的最终结果造成的影响, 有利于保证渗碳的质量和重现性。

《图6》

图6 复杂淬火操作过程中 (预冷→浸液 →自回火) 锚环内不同位置的冷却 曲线模拟结果与实测值比较 Fig.6 Comparison of cooling curves between simulation results and measured values in different positions of anchor ring during complicated quenching operation (pre-cooling →immersed quenching→self-tempering)

《图7》

图7 高硬度冷轧辊淬火时应力场计算机模拟 Fig.7 Computer simulation on stress field of high hardness cold roller during quenching

《图8》

图8 ϕ170冷轧辊淬火后残余应力分布的 模拟结果与测试结果比较 Fig.8 Comparison of residual stress distribution between simulated results and experiments measured values on the cold roller (ϕ170) after quenching

《3.3应用情况》

3.3应用情况

《3.3.1 开发成功智能型密封箱式炉自动化生产线》

3.3.1 开发成功智能型密封箱式炉自动化生产线

上海交通大学与盐城丰东热处理有限公司合作, 将上述成果应用于密封箱式炉生产线, 已在浙江汽车齿轮箱厂投入生产 (图13) , 至今已处理渗碳件3 000炉以上, 无故障, 无废品, 明显提高产品热处理质量, 每炉渗碳时间由6.5 h缩短到5.75 h。

《3.3.2 提高渗碳零件的使用性能》

3.3.2 提高渗碳零件的使用性能

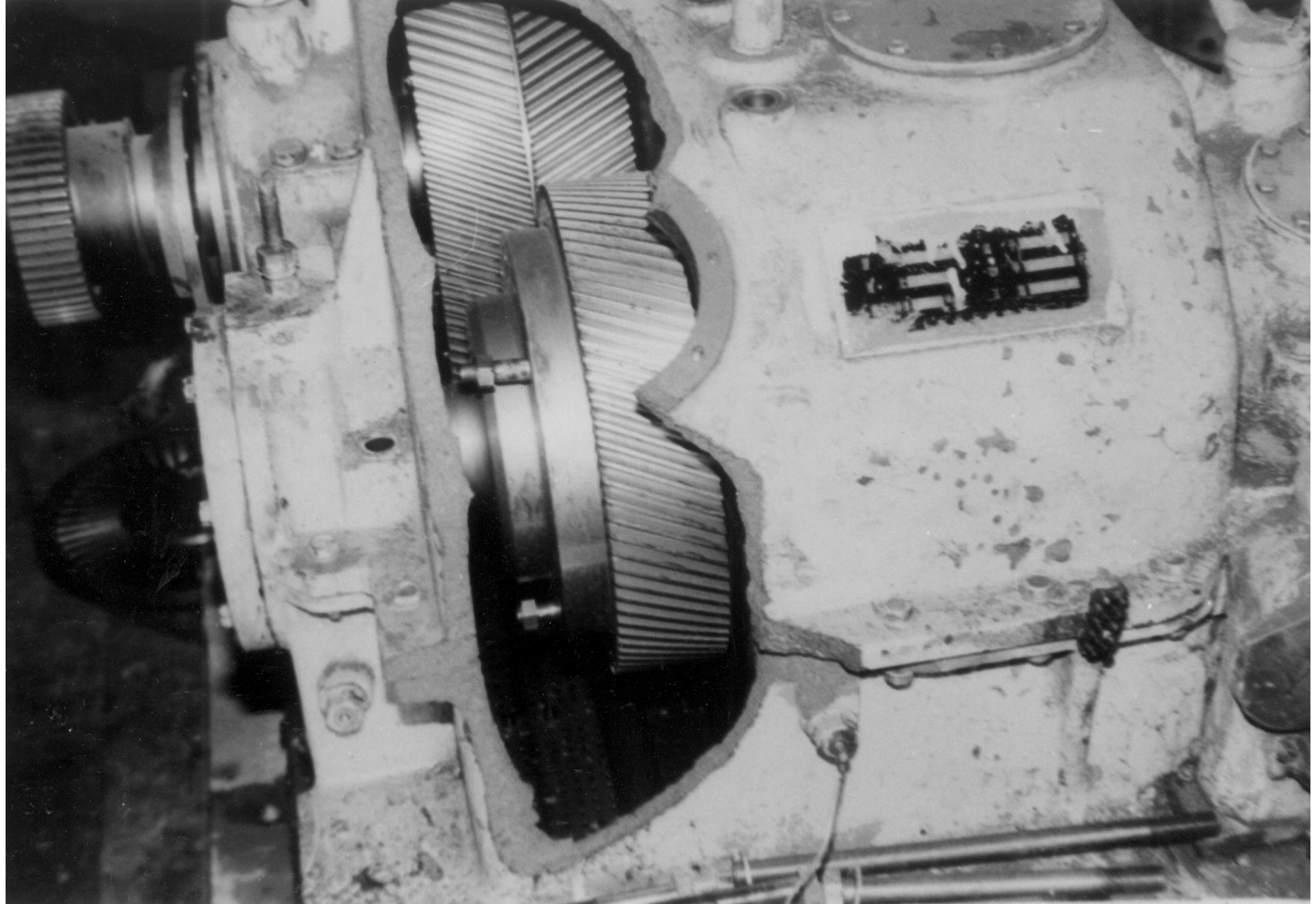

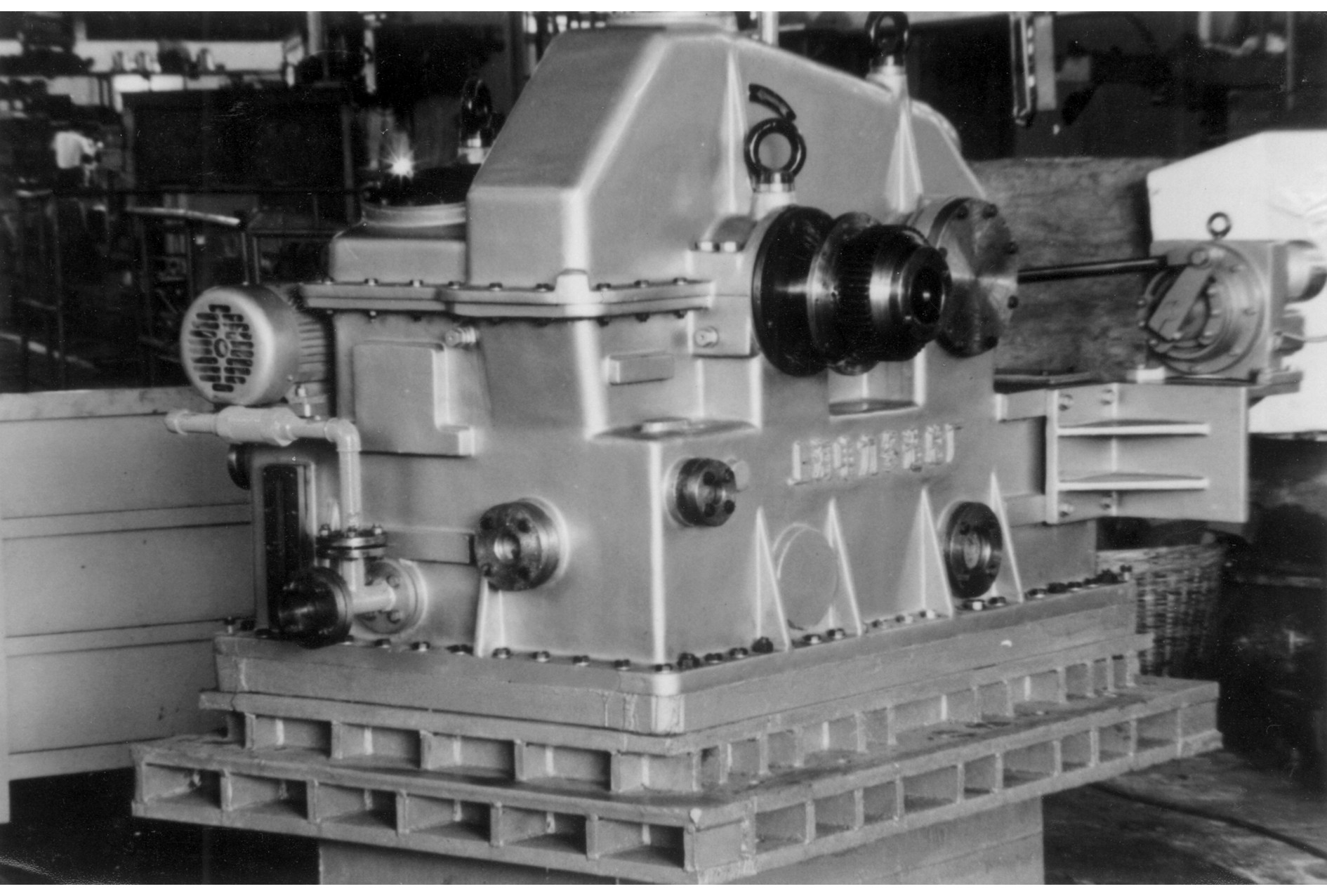

大型发电站锅炉给水泵高速重载齿轮的转速为6 000 r/min, 功率为4 600 kW, 用传统工艺渗碳的齿轮发生过碎裂, 飞出的碎块砸破减速器的箱体 (图14) 。采用动态碳势控制技术, 保证获得平台状浓度分布曲线, 提高了齿轮的承载能力, 已大批量装机出厂安全运行 (图15) 。

大型石化企业和钢铁企业所采用的机械抽风式冷却塔, 由于受风机减速箱安装空间的限制, 齿轮工况恶劣, 用传统方法处理的齿轮曾多次发生损坏事故;采用动态碳势控制技术处理风机减速器齿轮已批量生产并出口, 全部安全运行。

广州柴油机厂大马力柴油机凸轮用动态碳势控制技术进行高浓度渗碳处理, 硬度稳定在常规渗碳的上限以上 (>62HRC) , 提高了凸轮的使用寿命。

《3.3.3 提高渗氮零件的使用性能》

3.3.3 提高渗氮零件的使用性能

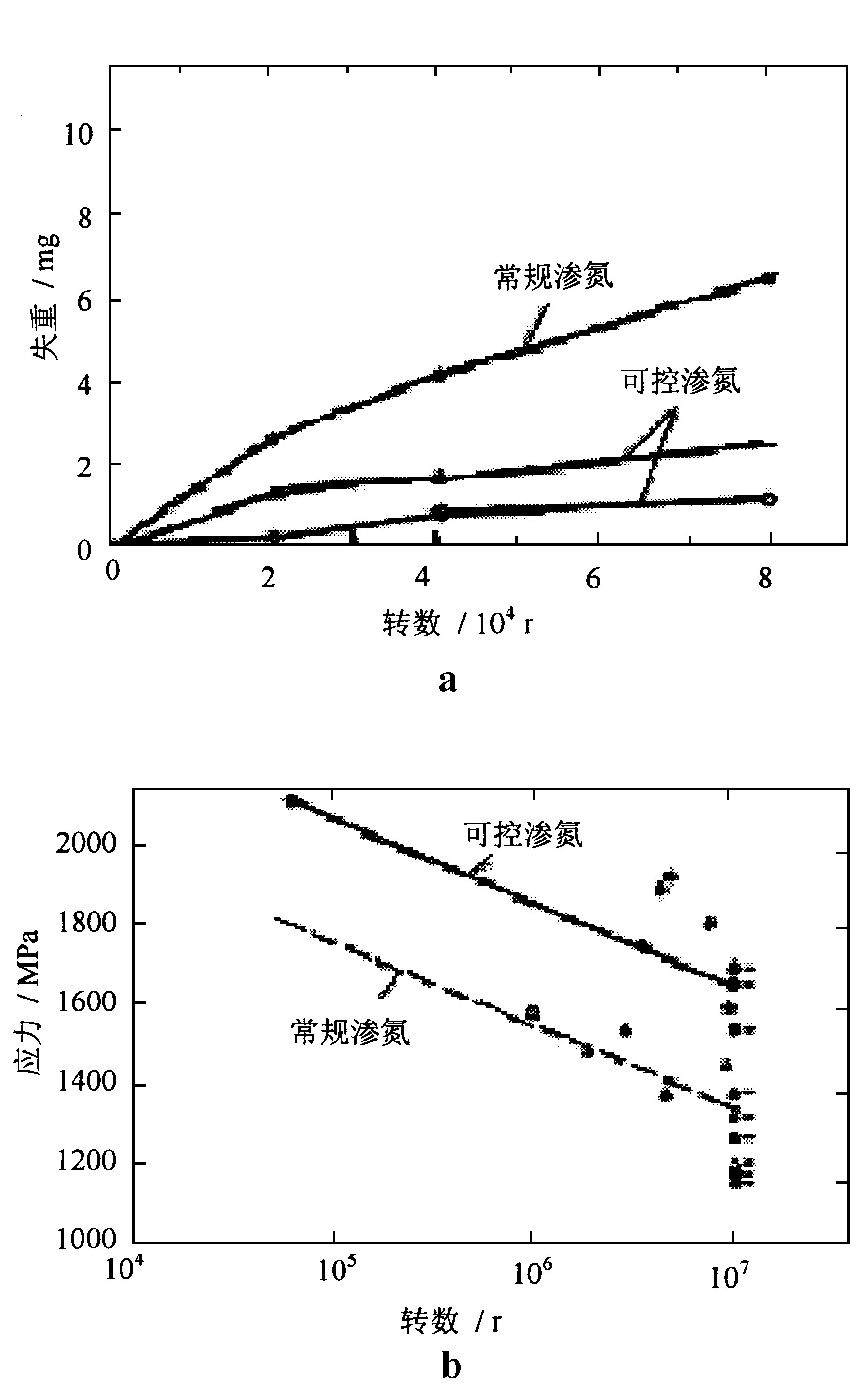

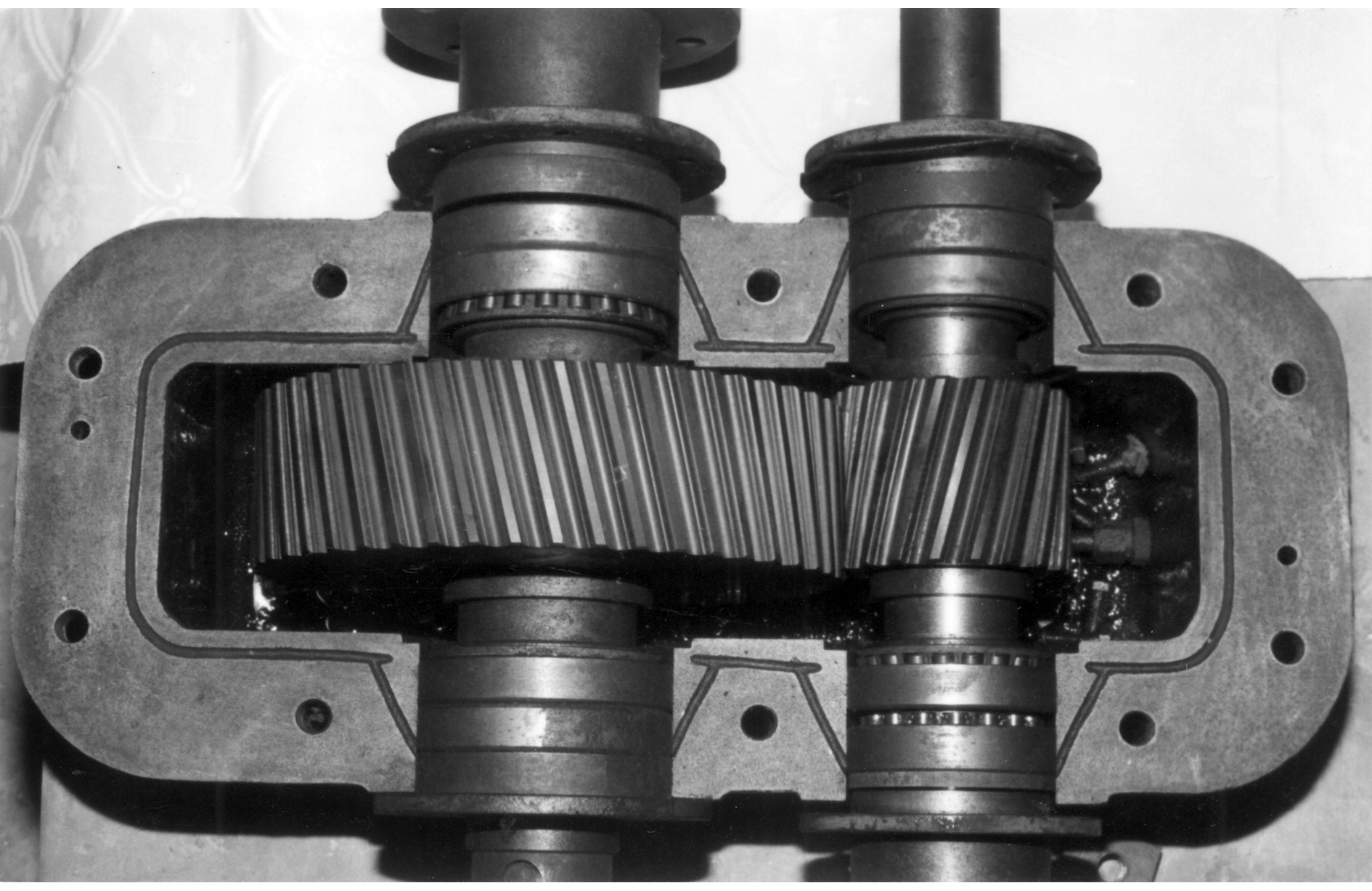

图16说明本项成果使渗氮层的耐磨性提高2倍, 接触疲劳强度由1 400 MPa提高到1 700 MPa。用本成果渗氮的船用减速箱双圆弧齿轮 (图17) 的负荷系数K达到735 MPa, 比普通渗氮提高25 %。

《图9》

图9 渗层浓度分布和硬度分布的 模拟结果与实测结果 Fig.9 Simulated and experiment measured nitrogen profile and hardness distribution

a. 38CrMoAl钢510℃可控渗氮的氮浓度分布; b. 38CrMoAl钢510℃渗氮50 h的硬度分布; c. 20CrMnTi钢渗碳层硬度分布

《图10》

图10 齿轮表面渗碳层碳浓度分布的计算机模拟 Fig.10 Computer simulation on carbon concentration profile of surface carburizing of gear

《图11》

图11 计算机控制系统自动进行渗碳过程 模拟和优化工艺编制 (操作界面) Fig.11 Simulation on carburizing process and optimum technology parameters programming automatically performed by computer control system

《3.3.4 大马力舰用柴油机曲轴渗氮的变形控制》

3.3.4 大马力舰用柴油机曲轴渗氮的变形控制

用计算机模拟研究曲轴渗氮时的变形规律 (图18) , 通过计算机模拟找到了控制曲轴变形的方法已应用于生产。

《3.3.5 完成特大型气体渗碳炉流体力学模拟和炉膛结构设计》

3.3.5 完成特大型气体渗碳炉流体力学模拟和炉膛结构设计

图19是20世纪末亚洲最大、世界罕见的特大型气体渗碳炉, 设计制造难点是如何保证炉内气体流动的合理性和温度均匀性。该成果完成了该设备的流体力学模拟和炉膛结构设计, 指出了国外几家著名的电炉厂商所提供的方案存在的问题, 改由国内自行制造, 造价降低1 100万元, 已建成投产, 实测的炉温均匀性为±3.5 ℃, 优于国家标准中最高级别规定的指标 (≤±5℃) , 已处理工件几百吨, 全部合格, 包括用于福建水口的升船机齿轮 (直径达2 800 mm, 是我国当时最大的渗碳齿轮) , 以及300 t拔管机、特大型轧钢机等主减速器齿轮, 满足了多项国家重点工程的急需。

《图12》

图12 传统的碳势控制技术a与动态 碳势控制技术b的比较 Fig.12 Comparison between a traditional technology of carbon potential control and b dynamic carbon potential control technology

《图13》

图13 智能型密封箱式炉自动化生产线 在浙江汽车齿轮箱厂运行情况 Fig.13 Operation of automatic product line of intelligent hermetic chamber furnace at Zhejiang Automobile Gear Box Factory

《图14》

图14 用传统工艺处理的变速箱运行时损坏 Fig.14 Speed change box damage during operation treated by traditional technology

《图15》

图15 用动态碳势控制技术保证 变速箱齿轮可靠性 Fig.15 The reliability of speed change box gear ensured by dynamic carbon potential control technology

《4 结语》

4 结语

作为热处理虚拟生产的基础热处理数学模型与计算机模拟技术, 已初显巨大的潜力, 但应指出它本身尚处在发展初期, 还不完善, 模拟计算的精度仍难令人满意, 需要依靠实验对模型进行修正。即使是经过修正与验证的数学模型, 其适用范围也有很大的局限。而提高热处理计算机模拟的精度则必须从一系列高难度基础研究着手。例如在相变量计算和应力与相变相互作用的计算中采用的许多经验公式都只适合于特定成分的钢材, 如果不从有关的理论研究上取得突破, 就不可能扩大模型的适用性和提高模拟的精度。此外沸腾介质与固体的热交换, 电磁场、等离子场的模拟、多场偶合和不同尺度模拟的结合等研究尚待开展。如果说热处理数学模型和计算机模拟方面已取得的成果得益于借助计算机有效地利用原有的基础理论知识的话, 那么在本领域的进一步发展将在很大程度上依赖于新知识的获取, 即依赖于基础研究的进展。

《图16》

图16 动态可控渗氮与常规渗氮的磨损 试验a和接触疲劳试验b结果 Fig.16 Results of a wearing testing and b contact fatigue testing of specimens treated by dynamic controlled nitriding technology and traditional nitriding technology

另一个值得重视的问题是不应将热处理数学模型和计算机模拟技术的作用局限于热处理生产环节, 而应将其融合于整个机械产品的设计制造之中, 例如将产品计算机辅助设计、选材与热处理计算机模拟以及产品可靠性评估相结合, 构成产品创新设计平台 (图20) , 实现无冗余而又高度可靠的产品设计。可以预期, 热处理数学模型和计算机模拟技术将在先进制造技术中发挥越来越重要的作用。

《图17》

图17 采用动态可控渗氮处理的船用 减速箱双圆弧齿轮 Fig.17 Bi-arc gear of speed change box for ship treated by dynamic controlled nitriding technology

《图18》

图18 35CrMo钢大马力高速柴油机曲轴 渗氮变形的计算机模拟 Fig.18 Computer simulation on nitriding deformation of heavy power high speed diesel crank shaft made by 35CrMo steel

京公网安备 11010502051620号

京公网安备 11010502051620号